钛精炮泥在马钢4000m3高炉的应用

范庆钢

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

马钢炼铁总厂北区A高炉于2007年2月开炉投产,现已处于炉役后期,由于2019年元月4日铁口泥包突然脱落,较长一段时间铁口深度不够、维护比较困难,严重威胁安全生产。高炉实施钛球护炉、堵风口、降冶强等措施,改变高炉铁口维护困难的现状,并于元月6日利用钛精炮泥在A高炉进行了试验并取得了一定效果。

1 钛积物的形成及护炉机理

有针对性的对近期使用的炮泥进行了优化调整,在炮泥中添加了更容易涨铁口的高纯含钛原料,高纯含钛原料添加到炮泥中,改善了炮泥的涨铁口性能。炮泥中引入含钛原料达到易涨铁口,降低铁口区域炉缸温度,保护铁口区域炉缸砖衬的目的,其原理与高炉添加钛矿、风口喂丝等措施护炉原理相似,护炉物质TiO2在高温熔融渣铁中与C和N反应生成TiC(熔点3150℃)和TiN(熔点2950℃)以及Ti(C,N),其中TiC、TiN和Ti(C,N)在沉降中富集成长。铁水中生成的Ti(C,N)易于向炉缸侧壁及炉底移动聚集,Ti(C,N)及其附着物在炉缸侵蚀点累积并粘结,直至这一点温度恢复正常,从而达到护炉的目的[1]-[2]。

含钛物料用量大,护炉有效成分TiO2被稀释,大部分随炉渣排出炉外,有效利用率降低,能达到护炉所需的时间较长,而且不能快速修复铁口区域炉缸异常侵蚀部位[2]。而添加高纯高钛原料的炮泥形成稳定的泥包,泥包中的TiO2在高炉冶炼过程中与C和N反应生成熔点达3000℃以上的TiC、TiN及Ti(C,N)弥散在渣铁中, TiC、TiN和Ti(C,N)在沉降中富集成长,由于炉缸内部耐火材料被侵蚀后形成凹坑,凹坑处冷却强度大且温度低,铁水流动平缓,因此就会残留以Ti(C,N)为主的高熔点、耐侵蚀的钛沉积物,并逐步形成导热系数小、耐侵蚀性能好的钛积物耐磨保护层,从而起到保护炉缸及铁口区域附近炉墙的作用,进而达到降低铁口区域炉缸侧壁温度的目的,延长高炉炉缸和炉墙的使用寿命[3]。这种方法适用于在高炉炉缸铁口及铁口区域内出现局部侵蚀时,可以把含钛物料按一定的比例加入炮泥中,使之随炮泥打入铁口区,从而在铁口区形成钛的碳氮化合物,有效的保护铁口区炉衬。实践表明,炮泥中的含钛物料可以还原到铁水中,并在铁水和炮泥接触部位生成较多的钛的碳氮化合物,这些高熔点化合物和渣铁焦形成积层,起到保护铁口区炉衬的作用[4],这种方法不会使炉渣及铁水中钛含量升高,也不会影响渣铁水粘度使渣铁水粘度升高产生炉缸堆积,而且这种方法灵活性较大,可以长期使用、短期使用,也可以临时使用。

炮泥中氮化物的作用机理:高炉用炮泥加入氮化硅,其强度可达到18 MPa左右;国内普通炮泥强度一般为5 MPa-8 MPa,而高强度炮泥要求强度不小于8 MPa[5]。

从结构分析看,氮化硅中一般都含有少量的A1。氮化铝硅的氧化过程,并非生成SiO,而是生成氮氧化物,然后逐步反应转变为SiO2。实际可能发生的反应为:

Si3N4(s)+xAl+yCO(g)=Si3-Alx-Oy-N(s)+yC+2N2(g)

1250℃左右开始缓慢生成氮、在1300℃以上时硅铁化;在1400℃以上的温度区间反应剧烈,产生大量气体,从而炮泥在烧结过程中结构微孔化,促进了透气性能,炮泥的抗氧化性能得到提高。氮化硅铁的反应产物有氮氧化物、硅与铁的氧化物。因此,氮化硅铁在1300℃以上高温硅铁化只是推测。相变化分析可以看出,由于活性不一样,氮化硅铁先分解生成Si3N4与含铁物相Fe的活性促进了反应,最后形成硅铁氧化物的固溶体,而分解后的氮化硅仍然会发生反应;高温下生成氮氧化物,产生N2,可以避免碳素被氧化,也可以促进烧结过程中生成微小气孔,有利于改善炮泥的透气性能与开口性能[6]。

2 试验方法

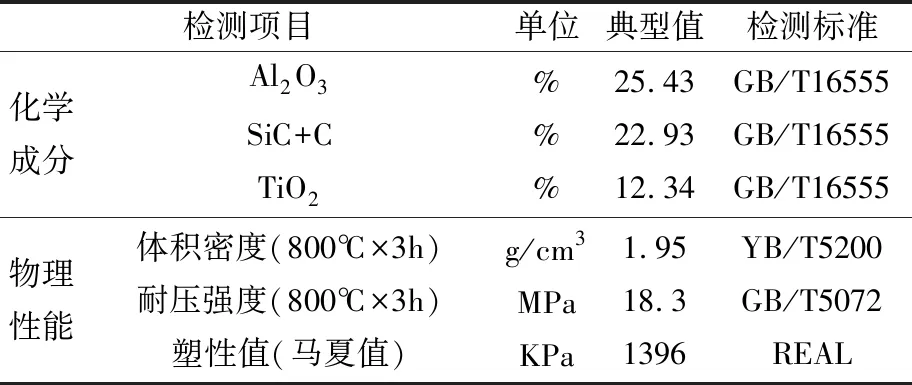

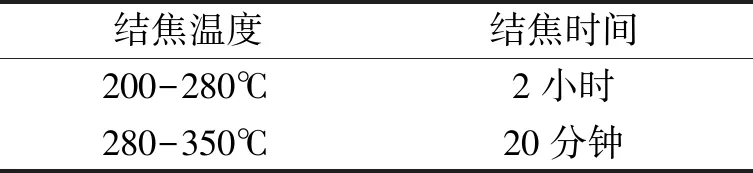

马钢A高炉2019年1月6日正式使用钛精炮泥并在1#铁口上单独试用,使用的炮泥为高纯高钛炮泥,其理化指标和结焦性能指标如表1、表2所示。钛精炮泥使用初期,1#铁口全用钛精炮泥,铁口深度快速上涨,运行2天铁口最深时达到了4.1-4.2 m,现场观察发现开铁口时硬度有所增加,铁口耐冲刷能力提高,保持铁速稳定。由于钛精炮泥抗渣铁侵蚀性能强、涨铁口性能良好,为防铁口过深出现铁口难开,后采用正常炮泥搭配钛精炮泥使用。该加含钛炮泥方法既不会对铁口的深度造成影响,也不会造成铁口难开。每天从铁口加入的钛量数公斤,通过加入钛炮泥,增加铁口区域的含钛量,有利于铁口区域钛的富集,铁口维护难的问题有所改善铁口深度逐渐达到正常深度3.9-4 m并一直维持到1#铁口休止。

表1 高纯高钛炮泥理化指标

表2 炮泥的结焦性能指标(仅实验室条件下)

3 试验结果与分析

3.1 钛精炮泥对出铁时间的影响

图1 钛精炮泥对出铁时间影响

使用钛精炮泥后,共出铁104炉次,平均出铁时间133 min,扣除有4炉次堵口重开异常外,大部分炉次次铁时间在140 min以上水平,与使用钛精炮泥前出铁时间基本维持,可见钛精炮泥的使用对铁口出铁时间几乎无影响。同时调整钻杆直径,保持合理的出铁时间。

3.2 钛精炮泥对铁口深度的影响

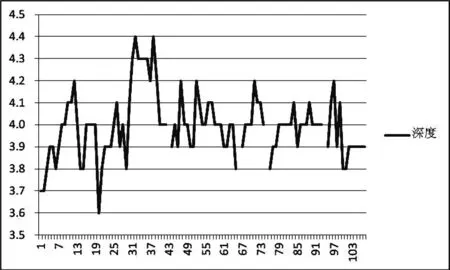

图2 钛精炮泥对铁口深度影响

使用钛精炮泥的铁口共出铁104炉次,平均铁口由3.8 m左右逐渐上升至深度4.0 m左右,铁口孔道密实度明显好转,满足生产需求,利于保持稳定状况和高炉长寿。钛精炮泥中钛精粉的加入提升了铁口泥包的密实度,维持了良好的铁口深度,增强了铁口泥包的抗冲刷性能,同时钛精粉还原到铁水中,形成保护层,减少了铁口对炉缸侧壁的冲刷。

3.3 钛精炮泥对炉缸碳砖温度的影响

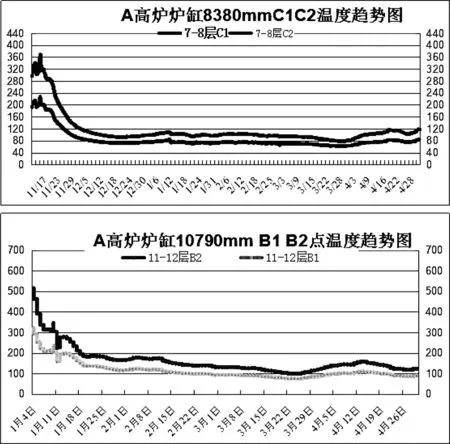

马钢4000 m3高炉已进入炉役后期,炉缸安全是重点工作。A高炉炉缸1TH方向出现碳砖温度快速上升、碳砖被严重侵蚀的现象,如图3所示,在11月中旬C2点温度达到350℃以上,在1月4日B2点温度最高值达到600℃以上。在高炉采取控制冶炼强度、加入钛球及采用钛精炮泥的护炉措施,钛精炮泥中的钛精粉与氮化物等在炉内沉积,形成以Ti(C,N)为主的高熔点、耐侵蚀的钛沉积物,在炉缸侧壁形成导热系数小、耐侵蚀性能好的钛积物耐磨保护层,起到保护炉缸及铁口区域附近炉墙的作用。

图3 钛精炮泥对炉缸碳砖影响

采取护炉措施后,标高B2点温度快速下降,至1月12日最低值140℃,高炉复风后温度点有所上升但整体可控,后期逐渐开始下降并维持在100℃正常值,维护了炉缸的安全,护炉效果明显。

3.4 护炉效果分析

①钛护炉效果明显。在采用控制冶炼强度、钛矿护炉的同时,在炮泥中加入钛精粉,形成钛积物保护层,明显提升护炉效果。且炉温越高,钛的还原越高,越有利于护炉,铁水中含钛在0.1%以上就有较好的护炉效果;

②使用含钛炮泥与正常炮泥搭配使用,提高铁口区域钛化物浓度,在稳定铁口深度的同时提升了铁口泥炮硬度,减少了铁流的冲刷,有效保护铁口区域和炉缸侧壁;

③组织好炉前出铁工作。护炉期间炉温偏上限,又因铁水含钛高,铁水粘,易粘铁沟。大大增加了炉前劳动强度。要根据高炉炉况稳定出铁次数,对特护铁口控制好每炉出铁时间,是保证正常出铁炉缸安全的的关键,也是护炉工作的基础。

4 结论

(1)钛精炮泥可以降低铁口区炉缸侧壁温度,能提高铁口孔道抗铁水炉渣的冲刷能力,有良好的涨铁口性能。

(2)对冶炼强度大、利用系数高、炉缸侵蚀快的高炉,使用钛精炮泥是有效的。

(3)高纯高钛炮泥在马钢2#高炉、梅钢4#高炉、沙钢等高炉上获得了很好的应用效果,高纯高钛炮泥尤其是在涨铁口、保护炉缸砖衬、解决漏铁等方面有诸多优势,高纯高钛炮泥的使用与常规炮泥无异,对炉前的操作没有任何影响,而且炮泥中的钛沉积到铁口区域炉缸内的含量也不会太多,使用安全,对炉内操作也不会产生影响。