炉膛声波测温系统在“W”型锅炉中的运用

(重庆旗能电铝有限公司,重庆 401420)

火力发电厂燃煤锅炉中炉膛燃烧区域的温度均衡对锅炉效率有着重要影响,影响着煤粉的着火、燃尽以及污染物SO2和NOx的生成量,最终影响锅炉的经济性和安全性。传统的接触式测温技术,因为受限于测量元件的耐高温性能,不适用于“W”锅炉1 600 ℃左右的炉内高温和腐蚀性很强的恶劣环境。声波测温作为一种非接触式、基于声波理论的锅炉燃烧在线监测新型温度测量技术,不受外部条件的影响,适应2 000 ℃以下各种高温、腐蚀、多尘的恶劣环境,具有测量精度高、测量范围广、实时监测和远程控制等诸多优点[1]。

1 声波测温原理

锅炉炉膛声波测温系统(ATMB)的技术原理是利用声波在烟气中传播速度与温度的物理学关系,通过检测与数学分析手段得到声波传播路径上的平均温度[2]。在理想状态下,声波与温度的关系为

(1)

(2)

式中:v为声波速度,m/s,通过检测长度除以传播时间可得;γ为气体比热,在烟气成分比较稳定的状况下为常数;R为气体常数,J/mol·K;m为气体摩尔质量,kg/mol;Z为绝热系数;T为开尔文温度,T。

重庆旗能电能有限公司锅炉燃烧区长25 m、宽13 m ,在“W”型锅炉炉膛烟气出口层前后左右对称布置10个测点,每个测点既是声波发声点,也是声波接收测点,其中前后墙分别布置4个测点,左右墙布置1个测点。如图1所示,声波在炉膛中有25条固定的传播路径。比如两点之间的距离为S(不变),一点发声,另外一点接收,两点进行同步采集,对两个采集到的信号进行识别,可以得到两点之间声波的传播时间,再结合计算公式,就得到该两点传播路径上的平均温度,以此类推得到25条平均温度线。

图1 锅炉炉膛声波测温系统布置图

2 电厂运行情况

重庆旗能电铝有限公司的2×330 MW“W”型燃煤机组采用东方锅炉产品,为亚临界压力中间一次再热的自然循环锅炉,单炉膛Π型露天岛式布置,燃烧器布置于下炉膛前后拱上,“W”型火焰燃烧方式,于2013年年底投产。作为电解铝的自备电厂,年运行时长超过8 100 h,自用负荷不低于560 MW,燃用低煤质、高硫分煤炭。锅炉拱形燃烧区长25 m、宽13 m,左右两侧进风,24组燃烧器前后墙方向对称布置,大风箱贯穿前后水冷壁,存在各风量不均、抢风的现象。运行中存在锅炉炉膛结焦、空预器堵塞、引风机失速、电除尘短路等现象,其中空预器由于硫酸氢铵堵塞,阻力最高达到3.2 kPa。机组投产以来先后由于高温腐蚀、吹灰枪吹损、炉膛结焦等原因造成机组非停20次,出现水冷壁管道大面积高温腐蚀,严重影响机组安全运行。分析原因是锅炉燃烧调整不合理,导致高温腐蚀或者局部温度偏高、结焦,SO2、NOx等污染物生成量偏高。

2014年底重庆旗能电铝有限公司与深圳东方锅炉控制有限公司合作研发锅炉炉膛声波测温系统,在1#锅炉上进行工业试验。2018年12月通过中国动力工程学会产品鉴定,测量误差小于1%,评定为国内领先,具有国际先进水平。

3 声波测温在“W”锅炉的运用情况

3.1 300 MW工况燃烧调整试验

1)基础情况检测

锅炉磨煤机全投运。通过检测发现锅炉左右侧氧量不均,为1%~6%,偏差比较大。左侧第三测点的氧量为1%,烟气中CO局部含量高达1.0×10-2mg/kg。右侧第八测点氧量高达6%,烟气中CO含量近零。缺氧燃烧,造成飞灰可燃物高。此工况下左侧飞灰可燃物达到5.41%,右侧飞灰可燃物1.96%,锅炉效率为91.012%。分析锅炉效率比较低的原因,主要有干烟气热损失、未燃尽碳热损失及CO引起的热损失。

通过锅炉炉膛声波测温系统对比分析,认为该负荷下,炉膛左侧区域燃烧剧烈,热负荷高,基本判断是此区域粉量偏大,需对风量进行调整。由图2中可知,燃烧器A2、B1、A1和C5、D4、C4区域温度最高,热负荷最高。

图2 燃烧器各区域温度测试

2)二次风调整

通过以上分析可知,需要调整二次风,补充该区域风量,消除CO。开大C风门,使风和粉混合充分。燃烧调整对比了几种工况:工况1是开大A2、B1、C5、D4燃烧器C风门,由10%开至50%;工况2是在工况1基础上再开A1、C4燃烧器C风门;工况5的负荷较高,为315 MW,在开大C风门情况下,停掉B1、D4燃烧器。调整后趋势降低明显,最高点CO由1.0×10-2mg/kg降至2.0×10-2mg/kg左右。

3.2 250 MW工况燃烧调整试验

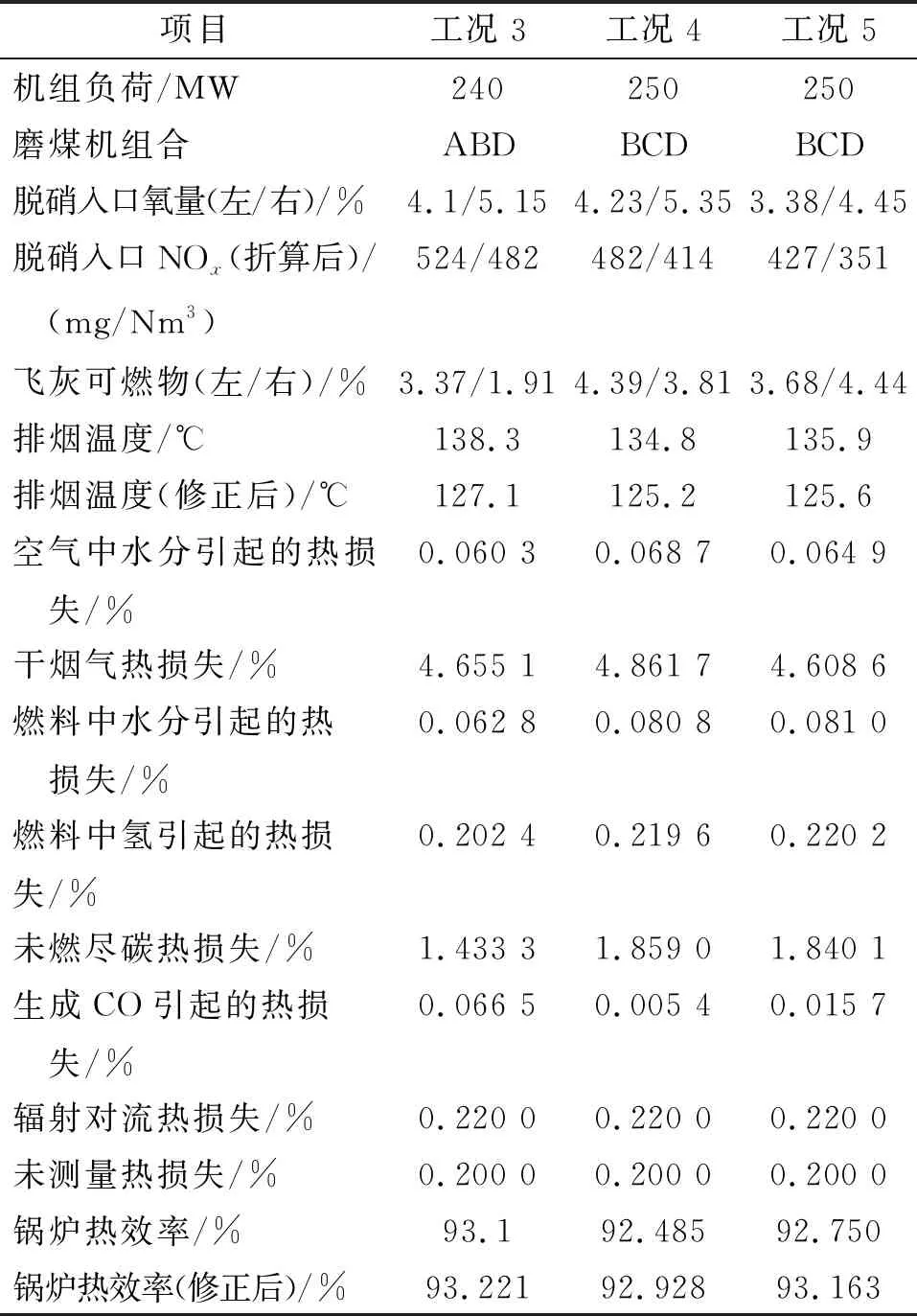

负荷250 MW试验主要是在停不同磨的情况下,进行锅炉效率测试,并根据炉膛声波测温系统测试结果对烟温区域进行分析,从而判断不同磨对炉膛烟温的影响。工况3为停C磨,工况4为停A磨,工况5在工况4基础上减小50 t/h风量。250 MW试验数据见表1。

表1 250 MW试验数据

试验证明,负荷在250 MW下锅炉效率高于300 MW。300 MW负荷下排烟温度高,且CO相对生成量较大,而250 MW负荷下CO引起的热损失低。将停运C磨和停运A磨进行比较,停运A磨CO引起的热损失更低,炉膛烟温更均匀。通过观察可知,只要投运A磨(满负荷磨煤机全投,投运3台磨),均存在左侧区域靠中间位置烟温偏高的现象。停运A磨后,烟温则分布较均匀,平均温度1 470 ℃左右。表明A磨的A1、A2燃烧器投入了过多煤粉,使该区域烟温偏高,氧量更低,CO更高。对工况5和工况4比较可知,减少总风量后(1 080 t/h降至1 030 t/h),飞灰可燃物并未升高,同时NOx降低明显,由448 mg/Nm3降至389 mg/Nm3,锅炉效率较高。

3.3 炉膛声波测温系统对运行监控的指导意义

1)对燃烧器运行监控

根据测试结果,以及燃烧调整结果分析可知,燃烧器存在热负荷分布不均的情况。长期运行可能存在结焦风险。根据结果及时做出调整,确保热负荷分布更均匀。除了调整燃烧器热负荷外,运行中也可经常切换磨,减少锅炉局部长期高温,缓解结焦。

2)对锅炉结焦监控

在燃烧调整过程中发现炉膛声波测温系统右侧区域处于长期高温状态,各种方式均不能改变高温状态,各种迹象表明此处结焦严重。通过看火孔观察可知,此区域确实存在结焦严重现象。2019年1~2月锅炉运行结焦严重,经常垮大焦,威胁锅炉安全运行。经过历史曲线分析,结焦严重期间区域5和区域14的烟温差长期在100 ℃以上。2019年2月中旬以来,区域5和区域14烟温差有所降低,一般在50 ℃左右。两区域温差约60 ℃时,等温线左右出现不对称情况,但总体不严重。两区域温差超过100 ℃,等温线则出现严重左右不对称,表明炉膛右侧结焦风险加重。

4 结语

炉膛声波测温系统能连续、准确反映出炉膛燃烧调整前后的烟温分布变化,满足“W”锅炉1 600 ℃高温和腐蚀的测量环境,是对锅炉燃烧断面的二维温度测量,不存在数据的延迟性,比接触式测温方式的局部温度测量更实用、更科学。声波测温测得的炉膛温度通过区域温度和温度场的二维形式直观展现,运行人员可根据炉膛温度场判断出锅炉燃烧状况,从而判断锅炉结焦区域,及时通过调整配风、燃烧器等措施改善锅炉燃烧运行状况,避免锅炉局部产生大量CO、避免锅炉严重结焦,提高锅炉经济性、安全性。