单边偏置裂纹相互作用的实验研究

杨仁树, 陈 程, 付晓强, 林 海, 丁晨曦

(1. 中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2. 中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083)

天然岩体中往往会存在大量的孔洞、节理等缺陷,这些缺陷对于外部载荷的动态力学响应及材料发生破裂时的断裂特性将直接影响结构的承载能力。动荷作用下裂纹的起裂、扩展、相互作用和贯通将最终导致介质的变形破坏,裂纹间的相互作用决定着结构体的稳定性和破坏规律,因此,研究相互作用下裂纹的起裂和动态扩展对于材料的强度预测与评估以及工程结构的安全设计具有重要的科学与工程意义。理论分析方面,王炳军等[1]利用双材料对偶边界元方法研究了半无限域横观各向同性材料中矩形双裂纹的相互作用;席婧仪等[2]利用理论分析的手段基于Kachanov方法研究了不等长裂纹相互作用规律;李银平等[3]研究了共线裂纹与偏置平行裂纹在压剪受力状态下的相互作用。动态焦散线实验方法是一种非常有效的研究动态断裂的手段,杨仁树等[4-6]利用动态焦散线实验方法研究了两相向运动爆生裂纹相互作用关系、运动裂纹与空孔相互作用以及裂纹间距对试件力学性能的影响;高桂云等[7]利用相似材料模拟了脆性材料中裂纹与损伤相互作用过程;王雁冰等[8]研究了双切槽爆破爆生裂纹与预制缺陷之间的相互作用;Yao等[9]研究了拉伸载荷下两交错偏置平行裂纹的相互作用;岳中文等[10-11]研究了双裂纹梁在冲击载荷下的动态特性以及运动裂纹与不同倾角缺陷之间的相互作用机理;杨立云等[12]研究了主裂纹与次裂纹之间的相对距离对主裂纹起裂时间和最大扩展速度的影响;李清等[13]对比分析了裂纹位置对裂纹起裂以及裂纹偏转的影响。在数值模拟方面,卿海等[14]利用有限元软件ABAQUS研究了热载荷下多裂纹的相互作用关系,计算了表面裂纹的应力强度因子;黄明利等[15]利用RFPA2D软件分析了雁列式裂纹相互作用应力场分布。朱帝杰等[16]研究了岩石材料中拉剪和压剪不同受力情况下平行偏置裂纹的相互作用。

以上研究中理论分析与数值分析集中于静态裂纹相互作用,实验方面从不同的角度对裂纹间的相互作用进行了相应分析。然而,较少对比分析单边偏置平行裂纹相互作用对裂纹起裂及偏转的影响,在相关方面的研究还有一些不完善。本文利用动态焦散线实验系统结合同步控制系统对单边偏置平行裂纹相互作用对裂纹偏转规律和扩展形态的影响机制进行了研究,分析了裂纹相互作用对裂纹偏转方向、扩展速度、动态应力强度因子等因素的影响。

1 平面复合模式裂纹问题

1.1 裂纹偏转

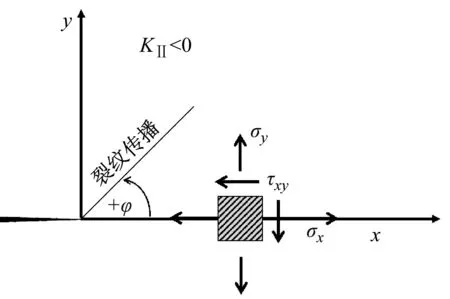

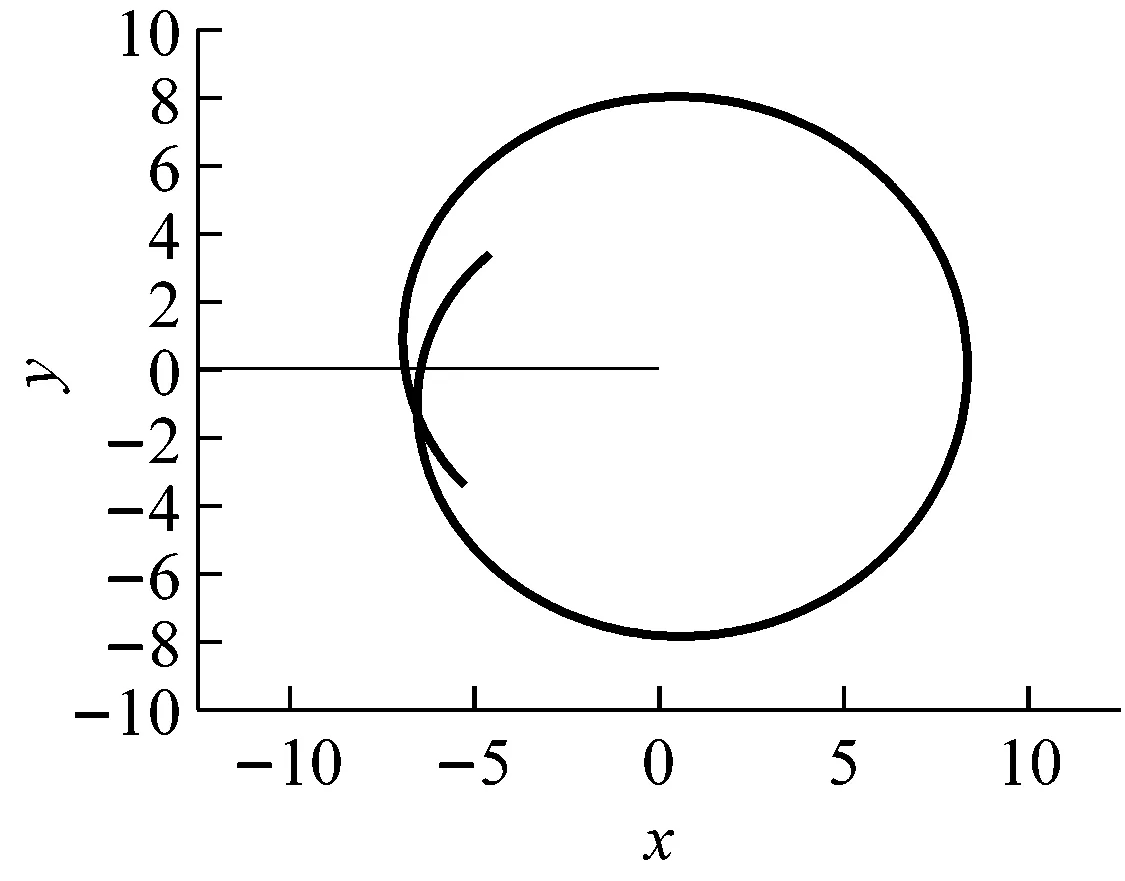

外载荷作用下裂纹尖端应力状态影响裂纹偏转方向和偏转角度。裂纹的偏转方向与剪应力方向和剪切应力强度因子KII的正负有关[17-18],正剪应力产生+KII应力强度因子,但使得裂纹产生负偏转角度-φ,相反负剪应力产生-KII应力强度因子以及正偏转角度+φ,图1给出了裂纹尖端应力状态与裂纹偏转方向的对应关系。

图1 平面复合载荷裂纹偏转

1.2 动态应力强度因子的测定

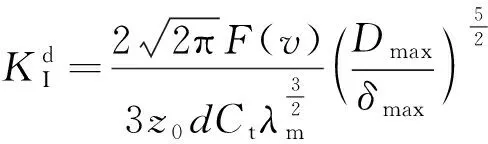

(1)

(2)

式中:Dmax表示焦散线的横径;z0表示试件中面距相机对焦平面距离,实验中取值为90 mm;d表示试件有效厚度;Ct表示应力光学常数;μ表示应力强度因子比例系数;λm表示光束放大系数,实验中使用的是平行光取值为1;F(v)表示速度对运动裂纹动态应力场分布相关系数,其近似等于1;δ表示动态效应对焦散曲线最大横径影响的相关系数,取值为3.170 2。

1.3 I+II复合型裂纹尖端焦散曲线

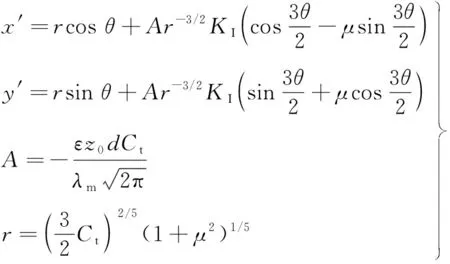

在不考虑速度对焦散曲线影响的情况下,I+II复合型裂纹尖端应力强度因子参数方程表达式如下[19-21]

(3)

式中:ε表示常数,实验中采用的是透射式焦散线光路取值为1;r表示焦散线初始曲线半径。

图2给出了3种不同复合比μ=-0.1,μ=0,μ=0.1下I+II复合型裂纹尖端焦散曲线。由图2可知当μ=0时裂纹焦散曲线相对于裂纹呈对称性,焦散线交汇点位于裂纹上;当μ≠0时焦散曲线相对于裂纹呈现出非对称性。μ<0,即KII<0时,焦散曲线向“上”弯曲,焦散线交汇点位于裂纹下端;μ>0,即KII>0时,焦散曲线向“下”弯曲,焦散线交汇点位于裂纹上端。结合图1和图2就可以根据焦散曲线判定出KII的正负以及裂纹偏转方向。

2 数字激光动态焦散线实验

本实验以有机玻璃(PMMA)作为模型材料,该材料具有光学各项同性且其焦散光学常数较高。试件材料动态力学参数[22]如下:纵波波速CP=2 320 m/s,横波波速CS=1 260 m/s,动态弹性模量Ed=6.1 GPa,泊松比ν=0.31,应力光学常数Ct=0.85×10-10m2/N。试件示意图如图3所示,试件采用激光切割,其尺寸长度L×宽度W×厚度T=220 mm×50 mm×5 mm,预制裂纹长度C1=C2=10 mm,宽度为0.6 mm,支点1和支点2间距为180 mm。只含有1条预制裂纹C1的试件记为S-1,含有2条预制裂纹C1和C2的试件记为S-2,C1和C2与中心线间距均为L1=10 mm。

(a) μ=-0.1

(b) μ=0

(c) μ=0.1

图2 复合型裂纹尖端焦散曲线

Fig.2 Crack tip caustics curve under mixed mode loading

动态焦散线实验光路系统图如图4所示,在该系统中高速相机采用Photron公司生产的Fastcam-SA5(16G)高速相机,实验中高速相机拍摄频率为105fps。数据的采集和记录使用了同步控制技术,将落锤、冲击加载头与高速相机用信号线相连形成信号回路,落锤与冲击加载头接触瞬间产生断-通脉冲信号,该断-通脉冲信号经信号线传输给高速相机,并作为触发信号立即激发高速相机进行焦散图像的动态采集和记录,这样可以确保每次实验记录时间的一致性。

图3 试件模型示意图

图4 实验光路系统图

3 实验结果及分析

3.1 裂纹扩展轨迹

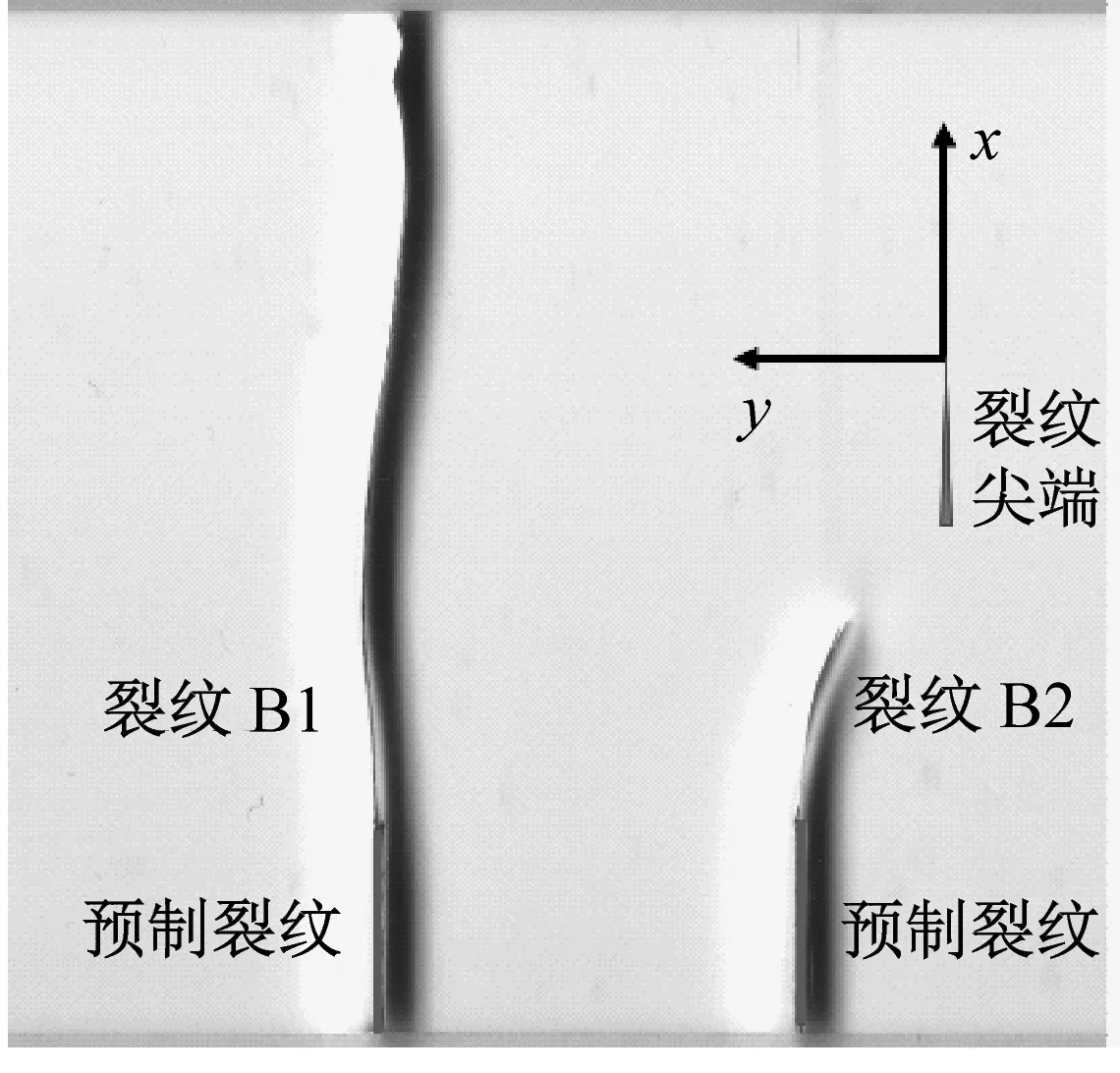

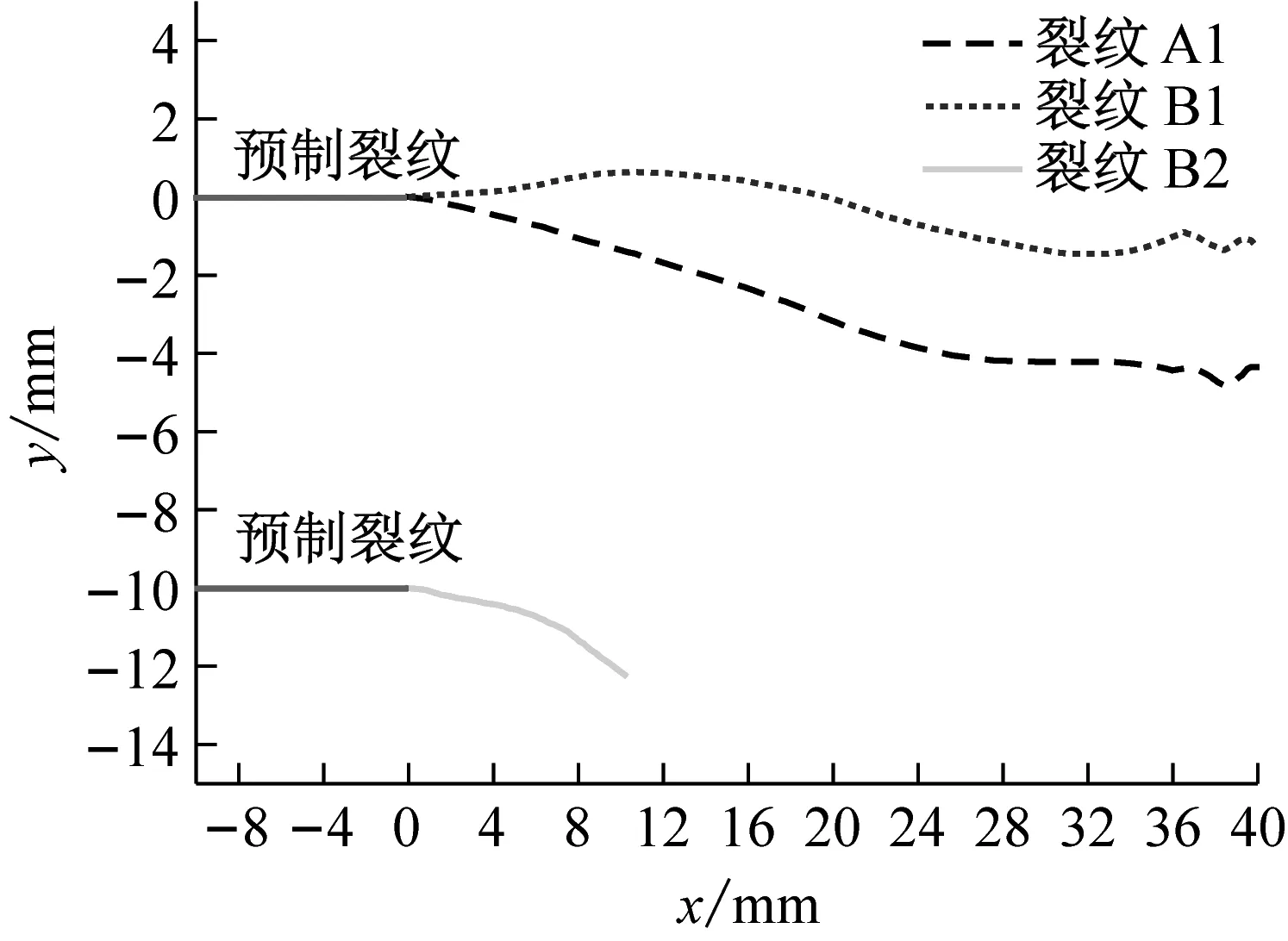

图5给出了试件S-1,S-2实验结果,其中裂纹A1表示试件S-1中扩展裂纹,裂纹B1和B2表示试件S-2中扩展裂纹。为了便于实验数据的分析与描述将坐标轴原点定义在预制裂纹尖端,裂纹传播与偏转方向定义与图1中相同。试件S-1与S-2中裂纹扩展路径经数值化处理得到图5(c)。

(a) 试件S-1

(b) 试件S-2

(c) 裂纹路径数值化处理

在动态载荷作用下预制裂纹起裂并随之扩展,试件S-1中裂纹A1起裂后向内偏转即向y轴负向发生偏转,而在试件S-2中,相同位置处裂纹B1起裂后向外偏转即向y轴正向发生偏转,这是由于起裂阶段裂纹B1与B2间相互作用使得裂纹B1尖端剪应力分量τxy由正转变为负,进而使得在相同加载条件以及相同位置处,裂纹A1与裂纹B1起裂后偏转方向出现差异。在试件S-2中裂纹B2与裂纹B1扩展路径呈对称性。裂纹B2在扩展至试件中部止裂,这是由于落锤在加载中未能完全居中,造成能量分布不完全对称,但是这并不影响对于起始阶段裂纹间相互作用的分析。

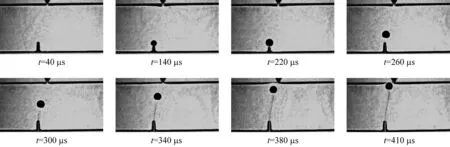

3.2 裂纹焦散斑变化图

图6为试件S-1,试件S-2运动裂纹扩展动态焦散图。由图6(a)可知,冲击载荷以波动场形式在t=40 μs时传播至裂纹A1尖端,在裂纹尖端处产生应力集中。t=40 μs以后,裂纹尖端焦散斑直径不断增大,表明能量不断在裂纹尖端积累。在t=260 μs时,运动裂纹尖端焦散线与图2(c)类似,μ>0焦散曲线向“下”弯曲,同时表征出焦散斑左下侧亮度增强,裂纹向内侧发生偏转。随着裂纹不断向试件S-1上边界运动,裂纹混合度不断降低,t=380 μs时,焦散曲线与图2(b)相似,裂纹以I型断裂模式扩展,同时裂纹与边界产生相互作用,其表征为试件上边界处呈现上凸状。在t=410 μs时,运动裂纹到达试件上边缘。

由图6(b)可知,t=50 μs时冲击荷载几乎同时到达裂纹B1和裂纹B2。t=50 μs以后,这2条裂纹尖端焦散斑直径不断增大,能量不断积累。t=200 μs时,左侧B1裂纹运动距离大于右侧B2裂纹,同时可以看出2条裂纹都是向外侧扩展,左侧B1裂纹朝y轴正向偏转,右侧B2裂纹朝y轴负向运动。t=330 μs时,左侧B1裂纹到达试件S-2上边界附近并与边界产生相互作用,可以见到上边界出现上凸曲线,同时右侧B2裂纹尖端焦散斑直径变小。t=350 μs时,左侧B1裂纹到达试件上边缘,右侧B2裂纹处于停滞状态,同时该裂纹尖端焦散斑进一步减小。

(a)试件S-1

(b)试件S-2

3.3 裂纹扩展速度变化规律

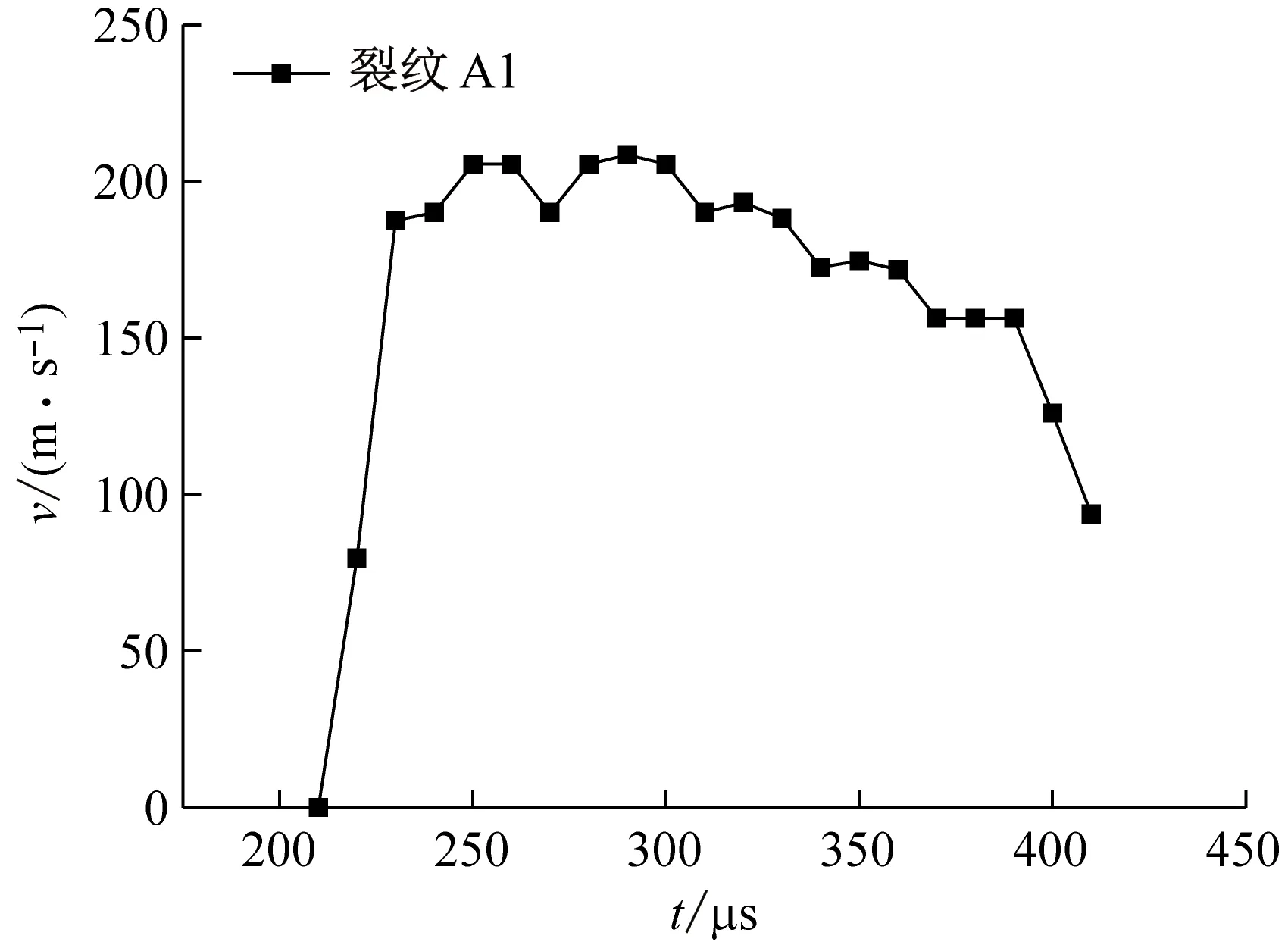

图7为试件S-1,试件S-2运动裂纹扩展速度随时间变化曲线(从裂纹起裂时刻到裂纹传播至试件上边界)。由图7(a)可知,在冲击载荷作用下,裂纹A1扩展速度呈现先增大然后不断波动最后不断下降的趋势。在t=220 μs时裂纹A1起裂,起裂速度为79.7 m/s。裂纹起裂之后扩展速度不断增加,在t=250 μs时达到峰值205.5 m/s。t=250~390 μs裂纹A1扩展速度在波动中缓慢下降,在140 μs时间段内裂纹扩展速度由205.5 m/s降低至156.25 m/s,降低了49.35 m/s。随着运动裂纹与试件S-1上边界相对距离不断减小,裂纹扩展速度降低趋势不断增加,t=390~410 μs裂纹扩展速度由156.2 m/s降低至93.8 m/s,在20 μs时间段内速度降低了62.4 m/s。裂纹A1从起裂到扩展至试件上边缘共历时190 μs。

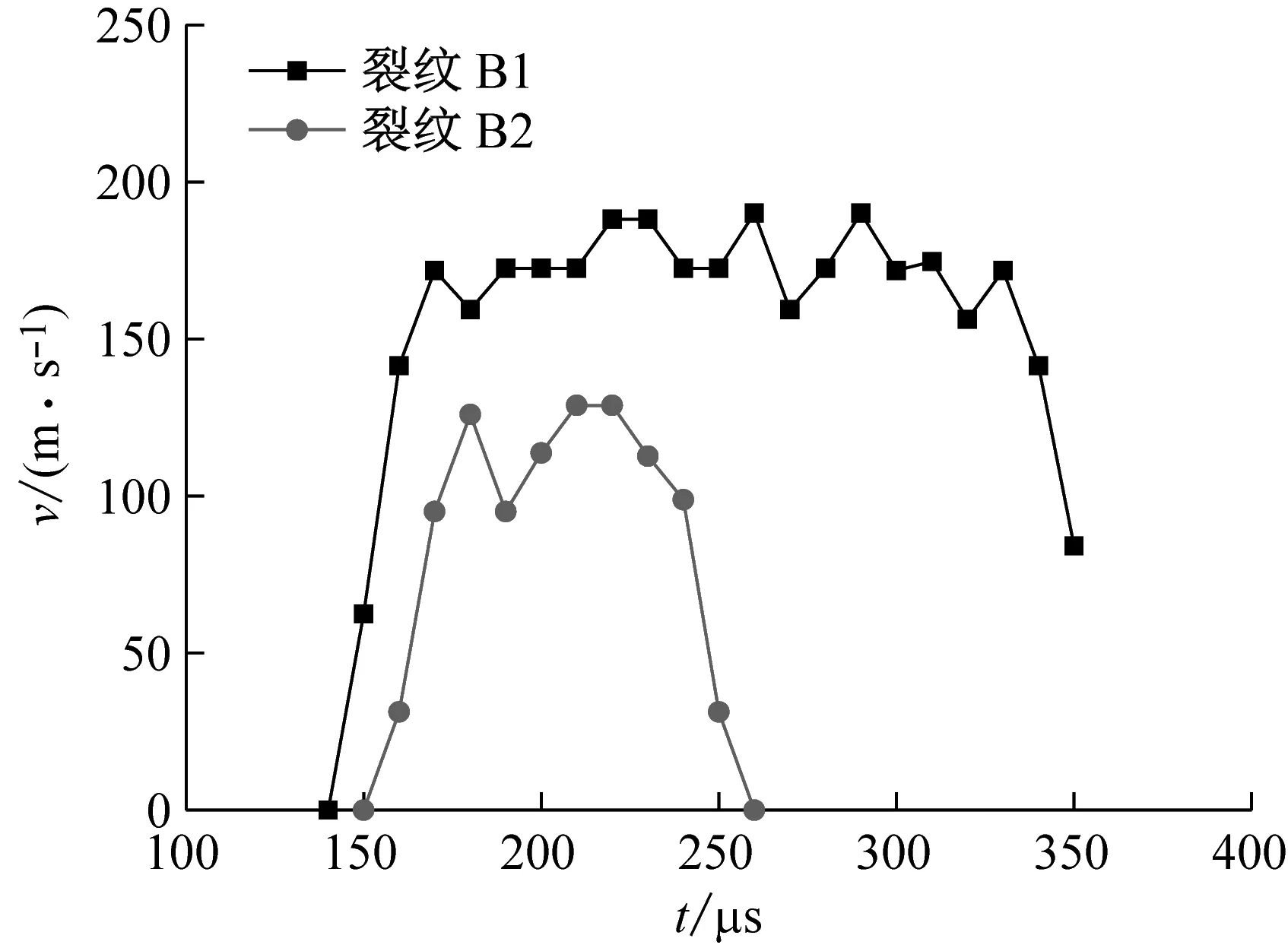

由图7(b)可知,试件S-2中裂纹B1、B2扩展速度都呈现先增大后减小的趋势,但在相同时间点上,裂纹B1扩展速度大于B2。裂纹B1、B2分别在t=150 μs、t=160 μs时起裂,其起裂速度分别为62.5 m/s、31.3 m/s。对于裂纹B2,其扩展速度在t=180 μs时达到峰值126.0 m/s;t=260 μs时该裂纹止裂,这是由于能量传递和释放具有选择性,能量主要向裂纹B1传递,B2获得的能量不断减少,同时实验中落锤加载未能居中,落锤偏向B1裂纹侧,使得B1裂纹获得能量大而B2获得能量相对较少,裂纹在扩展中又不断的消耗能量,裂纹B2因得不到足够能量的补充而先于裂纹B1止裂。对于裂纹B1,其扩展速度在t=170 μs达到峰值171.9 m/s;t=170~330 μs时间段内,裂纹B1扩展速度在159.3~190.1 m/s内波动;随着裂纹B1与试件S-2上边界相对距离不断减小,该裂纹扩展速度急剧降低,在t=170~330 μs时间段内,其扩展速度由171.9 m/s下降至84.1 m/s,在20 μs时间段内速度降低了87.8 m/s。裂纹B1从起裂到扩展至试件边缘,共历经200 μs。

(a) 试件S-1

(b) 试件S-2

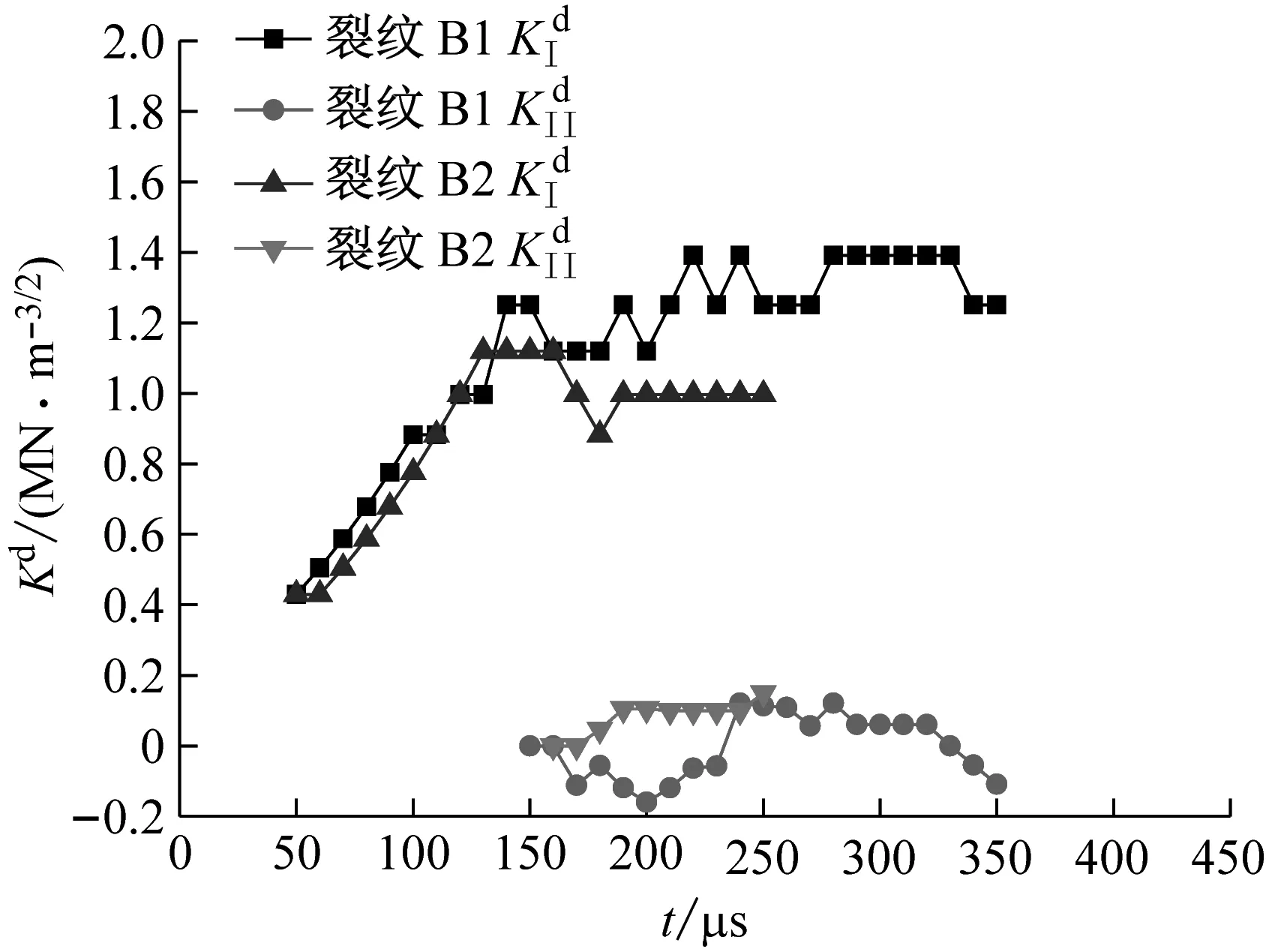

3.4 裂纹尖端应力强度因子变化规律

(a) 试件S-1

(b) 试件S-2

4 结 论

利用动态焦散线的实验方法研究了单边偏置平行裂纹间的相互作用对裂纹起裂和偏转的影响,通过数据分析得到以下结论:

(3) 裂纹距离中心位置10 mm的情况下,单偏置裂纹起裂以后向y轴负向偏转;裂纹相互作用影响下,单边偏置平行双裂纹相同位置处裂纹向y轴正向偏转。