冲击荷载作用下橡胶混凝土的损伤研究

郝贠洪, 樊 磊, 韩 燕, 李 慧, 田旭乐, 郝庆丽

(1.内蒙古工业大学 土木工程学院,呼和浩特 010051;2.内蒙古自治区土木工程结构与力学重点实验室,呼和浩特 010051)

橡胶混凝土作为一种新型复合材料被广泛应用于机场跑道、公路、堤坝、桥梁等工程结构中,服役期间经常遭受车辆的碾压碰撞、急流和泥沙的冲刷、风沙颗粒介质的冲击磨损造成其表面保护层材料破损剥落并产生微裂纹,严重影响基础设施的耐久性和安全性。因此提高橡胶混凝土的抗冲击能力对于橡胶混凝土材料在工程中的实际应用有重要意义。

橡胶加入混凝土中不仅解决了废旧轮胎对环境污染和资源浪费问题[1]又可以提高混凝土的延性、变形能力及抵抗动力荷载作用的能力[2-5]。国内外学者对于橡胶混凝土抗冲击性能做了大量研究,主要采用落锤法和分离式霍普金森压杆装置研究了橡胶粒径和掺量对橡胶混凝土的抗冲击性能的影响[6-9]。而对于橡胶混凝土材料受颗粒介质冲击损伤的研究鲜见报道。

目前以赫兹接触理论为基础的小能量接触损伤研究方法在工程材料领域得到了飞速发展[10-12]。主要集中在金属[13]、玻璃陶瓷[14]、复合材料[15-16],而对于工程中常用的混凝土材料研究较少。本文利用自动冲击球压仪对橡胶混凝土的动态冲击损伤行为进行研究,并应用激光共聚焦扫描显微镜(LSCM)和扫描电子显微镜(SEM)分析了其冲击损伤形貌及机理特征。

1 试验设计

1.1 试验试件

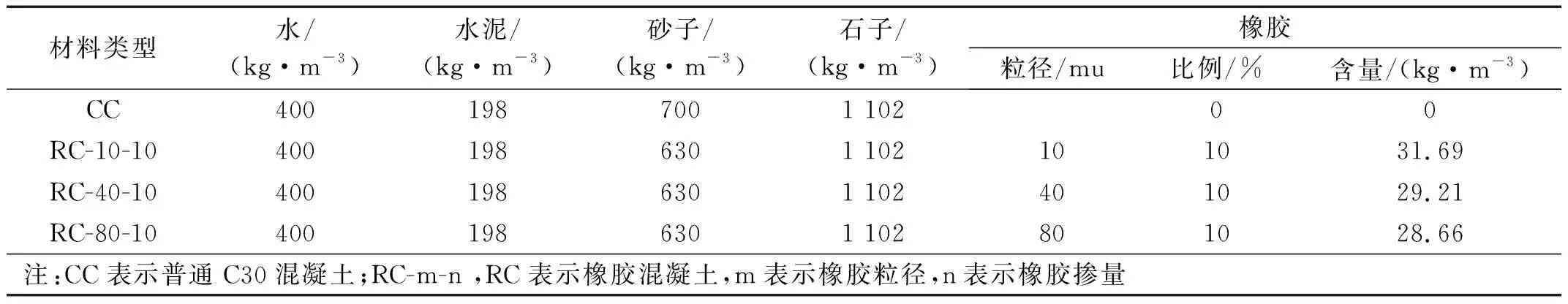

依据《普通混凝土配合比设计规程》(JGJ 55—2011)设计普通C30的配合比,橡胶混凝土利用等体积取代细骨料的方法对橡胶混凝土进行配制,配合比见表1。水泥采用唐山冀东水泥P·O42.5;细骨料采用中砂,细度模数为2.87,表观密度为2 540 kg/m3;橡胶颗粒由石家庄雨馨建筑材料有限公司提供,选用10目(1.70 mm)、40目(0.42mm)、80目(0.18 mm)3种橡胶颗粒,表观密度分别为1 150 kg/m3、1 060 kg/m3、1 040 kg/m3,其主要组成成分为丁苯橡胶,是丁二烯与苯乙烯的共聚物,外观如下图1所示。试件成型后自然养护24 h,之后放入温度范围为20±2 ℃,相对湿度95%以上养护至规定龄期(28 d)后取出。试件尺寸:150 mm×150 mm×300 mm用于弹性模量与泊松比的测定,100 mm×100 mm×100 mm用于后续冲击试验。

表1 橡胶混凝土配合比表

(a) 10目

(b) 40目

(c) 80目

图1 橡胶外观图

Fig.1 The appearance of rubber

1.2 试验方法及设备

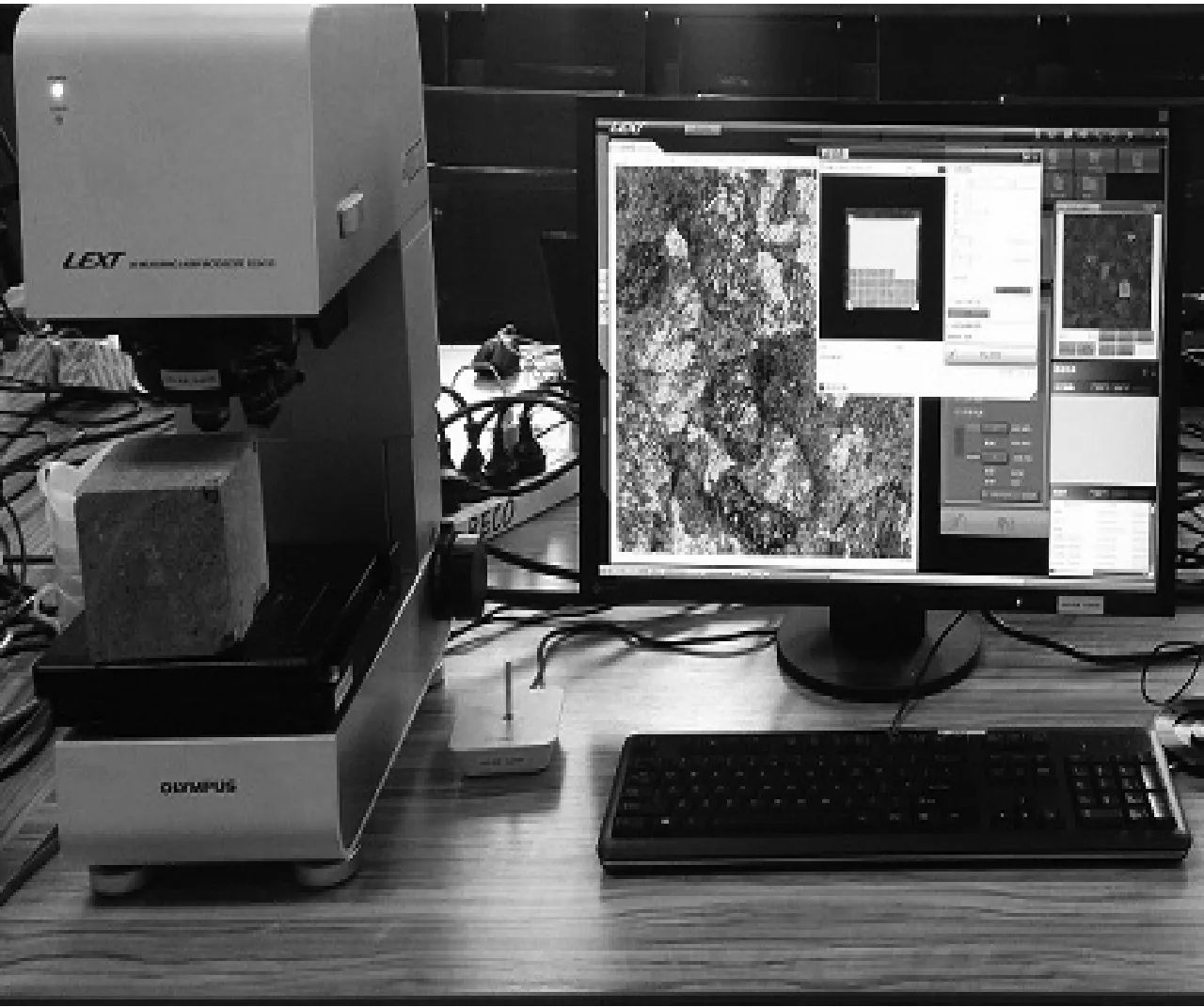

试样养护28 d后,采用TLD-SM-2型砂轮磨平机对试样进行打磨抛光,试样每个表面布置六个冲击点,同一高度冲击六个面,以尽量减少误差。本实验研究的冲击损伤装置为自动冲击球压仪,通过球头冲击试件表面的过程中球头上力传感器对冲击力的实时采集并传输到相配套的测试软件,产生的压痕通过LEXTOLS4100型激光共聚焦扫描显微镜进行采集和PXS9-T三目连续体视显微镜进行辅助观测,并利用电子扫描显微镜进行形貌与机理分析,试验主要设备如图2所示。

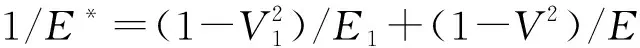

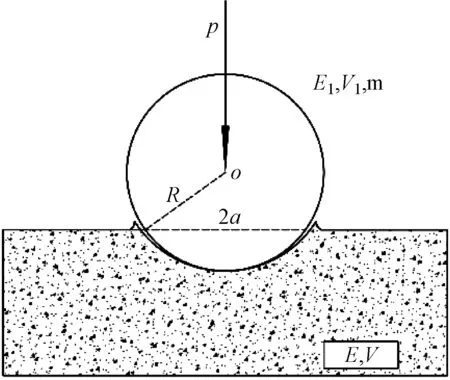

1.3 试验原理

试验通过球压冲击荷载作用下对材料的损伤进行研究,依据赫兹接触理论[17]可将其视为刚性球体和弹性半空间体的接触。设一个质量为m、半径R、弹性模量E1,泊松比v1的刚性球体与一个弹性模量E,泊松比ν的弹性半空间体接触,冲击荷载值为P,形成的压痕半径为a。力学模型见图3。

在整个球压接触过程中,当总压缩变形达到最大值时,得到最大冲击荷载值[18]

(1)

根据Tabor[19]理论,材料动态硬度表示为

(2)

(a) 自动冲击球压仪

(b) LEXTOLS4100型激光共聚焦扫描显微镜

图3 力学模型图

式中:Hd为材料的动态硬度,U为粒子在冲击过程中消耗的总能量,Vc为粒子冲击作用造成材料表面损伤的体积。

在冲击球压过程中材料会发生弹塑性变形,弹性变形会使得材料发生恢复,而塑性变形使得材料表面形成冲击坑,假定冲击过程中不计空气阻力对冲击动能的影响,则冲击前球头总能量为UK,弹性能为UE,塑性变形能为Up,且由于弹性波在材料内部传播能量Uw仅占总能量的1%~3%,而极少数的局部热能和其他能量的消耗则远小于Uw[20-22]。因此可得弹、塑性变形能[23-24]。

(3)

(4)

Up=UK-UE

(5)

则式(2)可表达为

(6)

此外岳汉威[25]则依据牛顿建立的恢复性系数概念提出应用球头回跳的能量占总能量比值的方法来表示不同材料在冲击荷载作用下表面弹塑性变化的恢复能力。由于球头回跳速度Vout很难准确的测量,所以利用能量转换关系,球头回跳能量UR源于材料的弹性恢复能量UE,即:

(7)

恢复性系数:

(8)

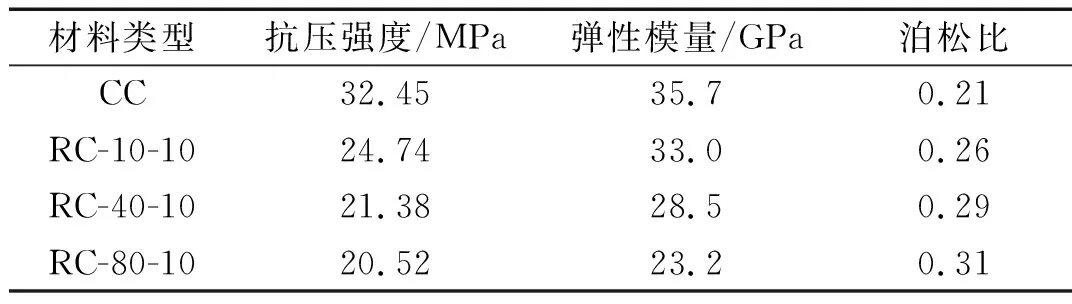

1.4 力学参数测定

依据《普通混凝土力学性能试验方法标准》GB 50081—2002,实验对粒径(10目、40目、80目)掺量10%的橡胶混凝土和基准混凝土的立方体抗压强度、弹性模量、泊松比进行测定为冲击荷载作用下橡胶混凝土的损伤研究提供理论依据,测定结果见表2。

表2 橡胶混凝土力学性能参数

2 试验结果与分析

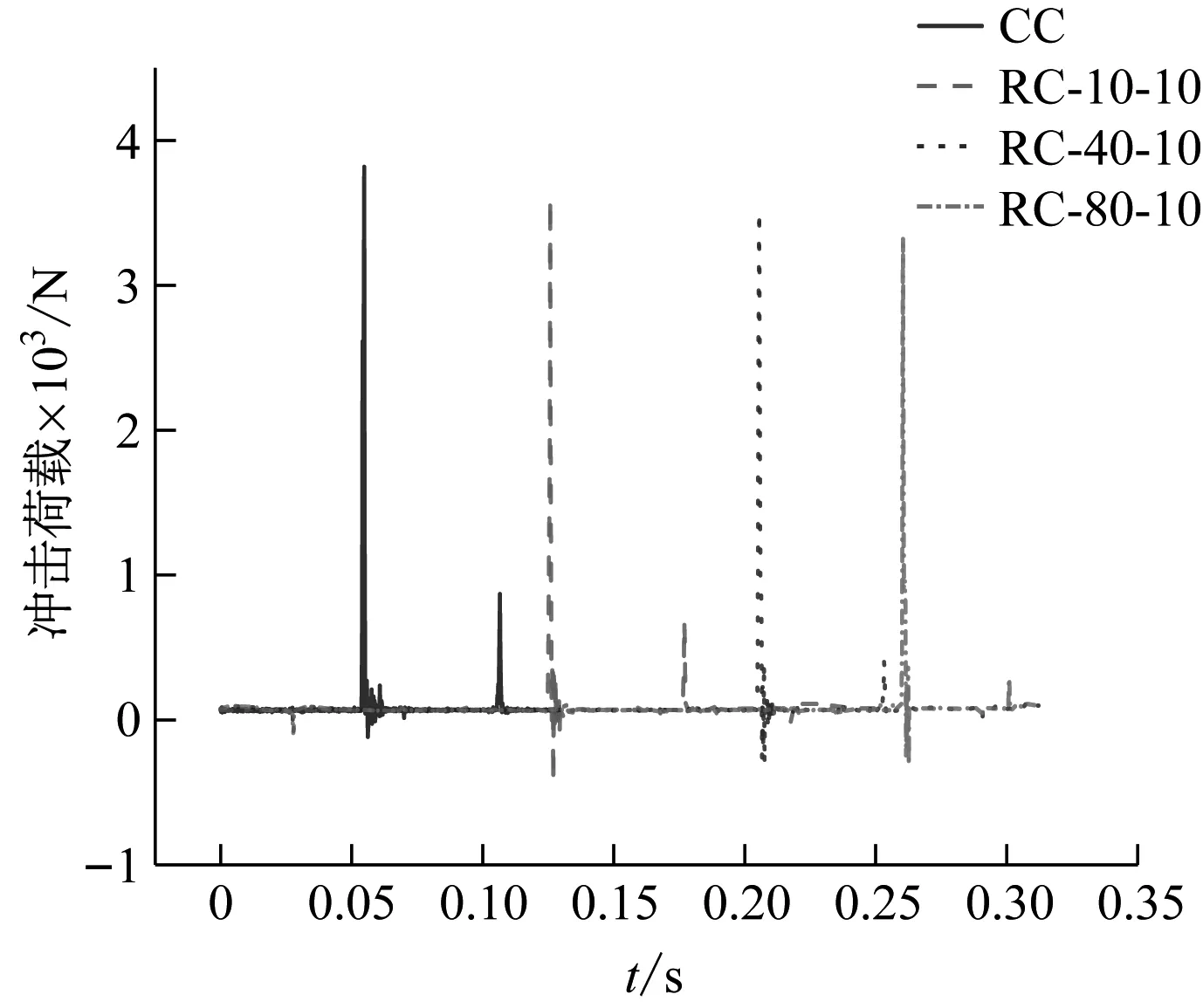

2.1 冲击荷载-时间曲线分析

利用自动冲击球压仪对橡胶混凝土进行冲击实验,如图4所示为相同冲击高度下(35 cm)橡胶混凝土表面的冲击荷载-时间曲线,试验结果为基准混凝土最大冲击力值为3 816.6 N,10目、40目、80目的橡胶混凝土最大冲击力分别为:3 604.2 N、3 510.6 N、3 327.4 N,由此可知橡胶混凝土的最大冲击力值小于基准混凝土,且随着粒径的减小最大冲击力值减小,二次回弹力值也表现出同样的递变规律。冲击球头作用于混凝土表面,混凝土发生弹塑性变形,冲击动能逐渐减小,当冲击速度降为0时,材料表面法向位移达到最大,荷载传感器读取此时试样表面最大冲击力值,随后冲击球头发生回弹。相同高度冲击荷载作用下,冲击球头作用于试样表面,橡胶颗粒产生的弹性变形大于砂石骨料,相对于基准混泥土吸收较多能量用于材料弹性变形,所以回弹高度及最大冲击力值均小于基准混凝土,抗冲击能力优于基准混凝土。而对于相同掺量不同粒径的橡胶混凝土,橡胶粒径越小,试样内部密实度越高,粒径与骨料间结合面积增大,冲击荷载下橡胶混凝土弹性变形加大,回弹高度及最大冲击力值减小。橡胶混凝土随橡胶粒径的减小抗冲击能力增强。

图4 冲击荷载-时间曲线图

2.2 冲击荷载-压痕曲线分析

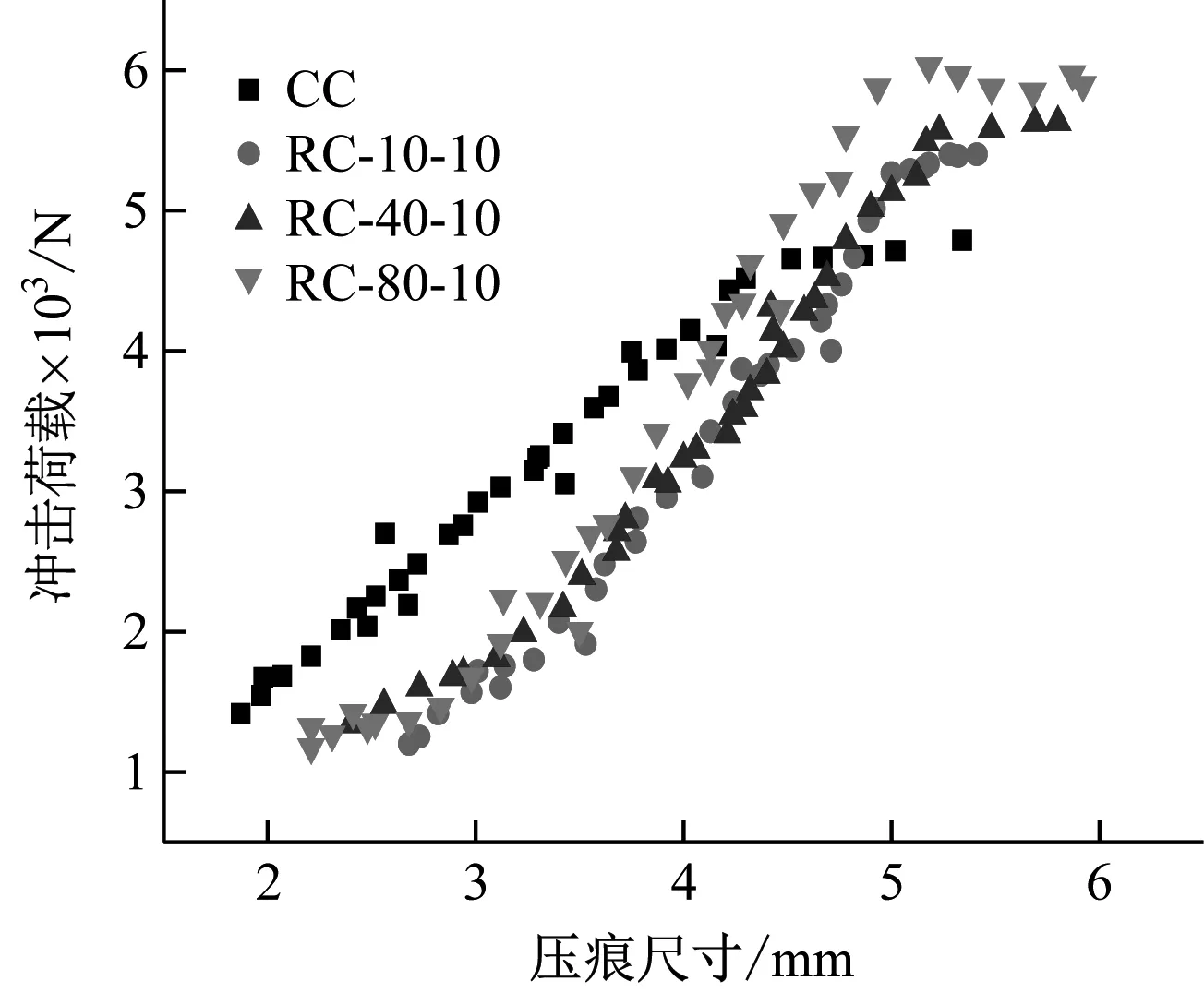

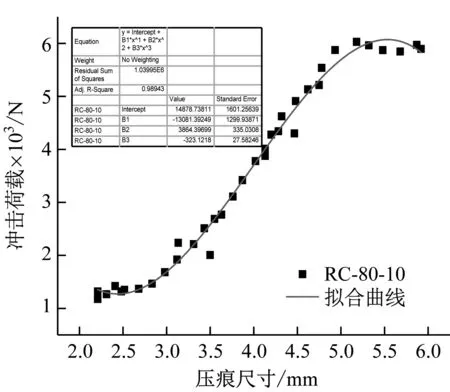

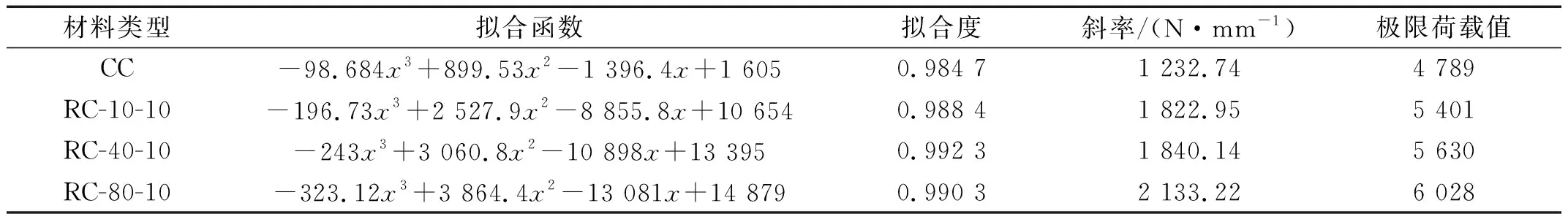

不同冲击荷载作用下会对材料表面形成不同的压痕,如图5所示为设置六个不同高度(23 cm、26 cm、29 cm、32 cm、35 cm、38 cm)的冲击荷载作用下基准混凝土和橡胶混凝土(粒径为10目、40目、80目,掺量均为10%)的冲击荷载值与压痕尺寸关系,由图5可知在前期随着冲击荷载的不断增加,压痕尺寸也随着荷载值基本呈线性增长,且由于混凝土为多相复合材料所以压痕尺寸出现一定程度的离散,但随着冲击荷载的不断增大,材料表面发生屈服,荷载值增长缓慢,压痕尺寸还在不断增长。橡胶混凝土与基准混凝表现出相同的递变规律,但由于橡胶的加入改变了混凝土内部结构使得不同粒径的橡胶混凝土出现不同的极限荷载值和压痕增长速率。

图5 冲击荷载-压痕曲线图

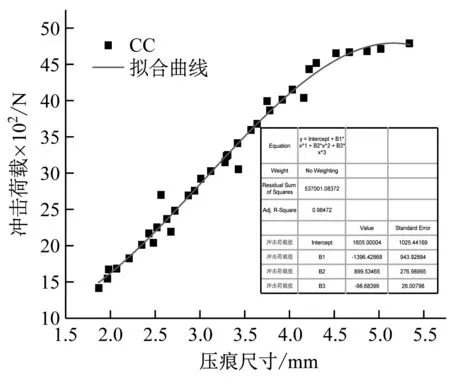

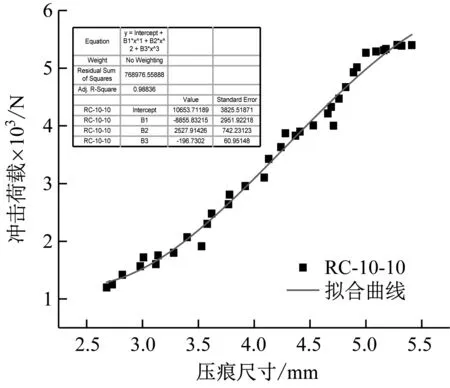

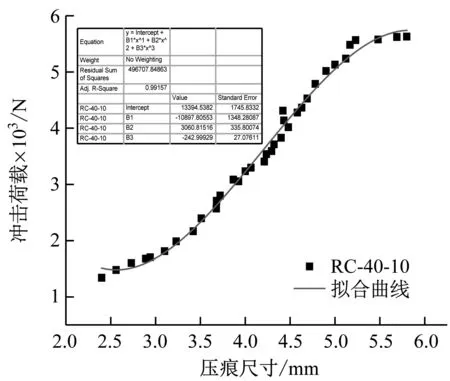

经过对冲击荷载-压痕曲线进行函数拟合,拟合曲线如图6所示,通过对函数的拟合计算近似线性段的斜率来表征压痕增长速率,由表3得线性段斜率为:基准混凝土1 232.74(N/mm),在粒径为10目、40目、80目掺量均为10%的橡胶混凝土分别为1 822.95(N/mm)、1 840.14(N/mm)、2 133.22(N/mm);极限荷载值为:基准混凝土4 789 N,在粒径为10目、40目、80目掺量均为10%的橡胶混凝土分别为5 401 N、5 630 N、

(a) CC拟合曲线

(b) RC-10-10拟合曲线

(c) RC-40-10拟合曲线

(d) RC-80-10拟合曲线

图6 拟合曲线图

6 028 N。由此可知压痕增长速率CC>RC-10-10>RC-40-10>RC-80-10,而荷载极限值恰恰有相反规律,橡胶混凝土承受的极限荷载值大于基准混凝土且随着粒径的减小承受极限荷载值增大。

2.3 冲击表面弹塑性特征

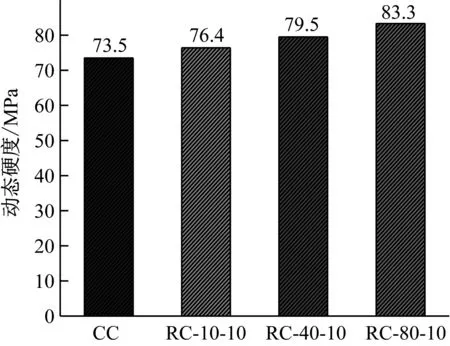

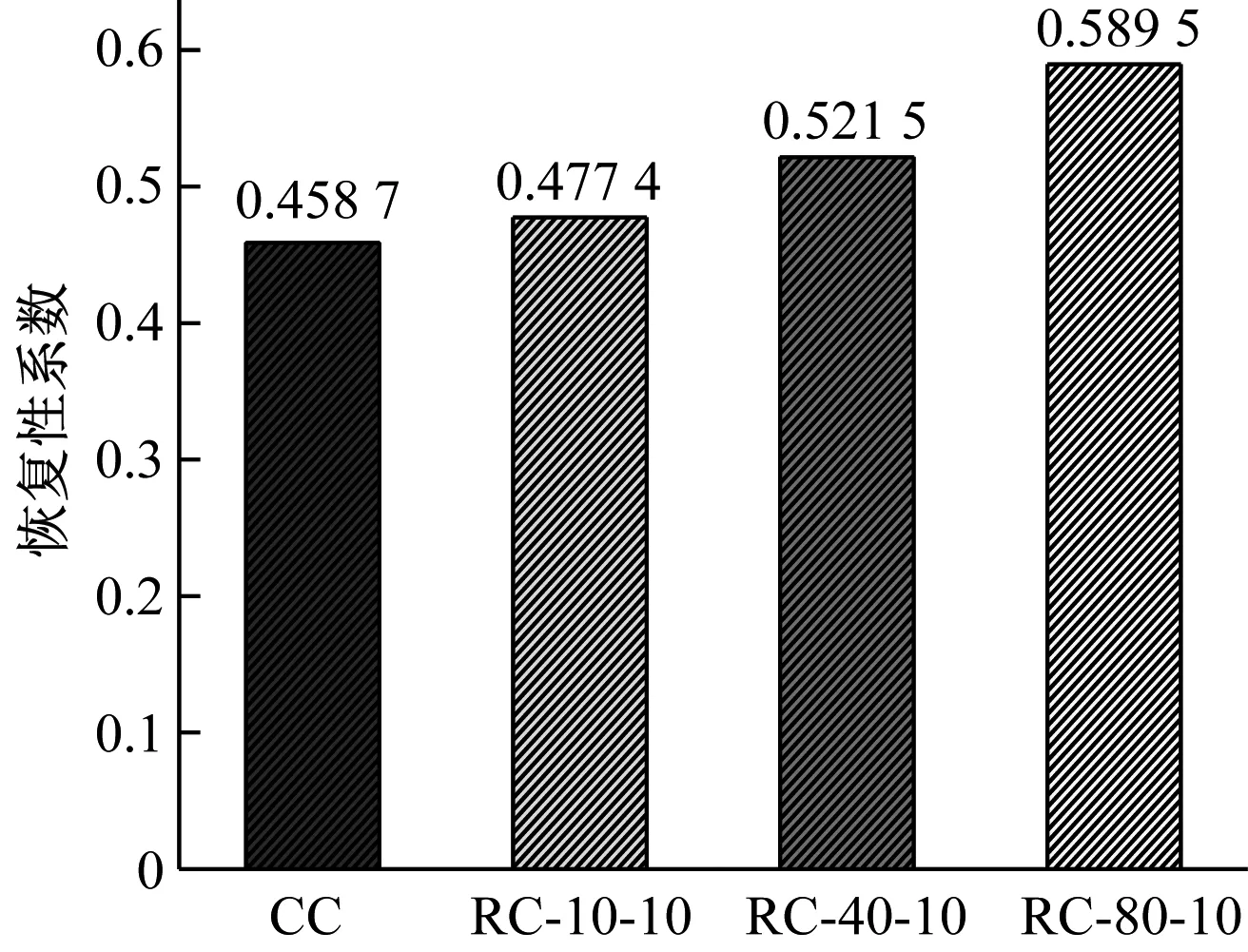

通过对橡胶混凝土从同一高度冲击作用下对最大荷载值的捕捉,以及利用LEXTOLS4100型激光共聚焦扫描显微镜对冲击试样表面压痕尺寸进行精确采集,依据式(6)、(8)计算出材料的动态硬度值和恢复性系数,进而对材料的弹塑性特征进行定量化的分析。材料的动态硬度指的是冲击过程中消耗的塑形变性能与冲击材料表面产生的压痕体积之比,而恢复性系数指的是球头发生回跳的能量占总能量的比值,由于不同材料受冲击作用时表面弹性恢复的能力不同,因此利用恢复性系数来评价材料表面的弹性特征。由图7、8可知,橡胶混凝土的动态硬度大于基准混凝土,且随着橡胶粒径的减小动态硬度逐渐增大。而恢复性系数也表现出相同的递变规律,恢复性系数反映了材料在冲击荷载作用下的弹性恢复能力和冲击过程中能量的转换,本身与动态硬度有对应关系,材料抵抗压入变形能力越强,弹性性能也越强。综上所述橡胶的加入提高了混凝土的抗塑性变形能力。

图7 材料动态硬度

图8 材料恢复性系数

3 冲击球压表面损伤形貌与损伤机理分析

3.1 材料冲击压痕的LSCM形貌分析

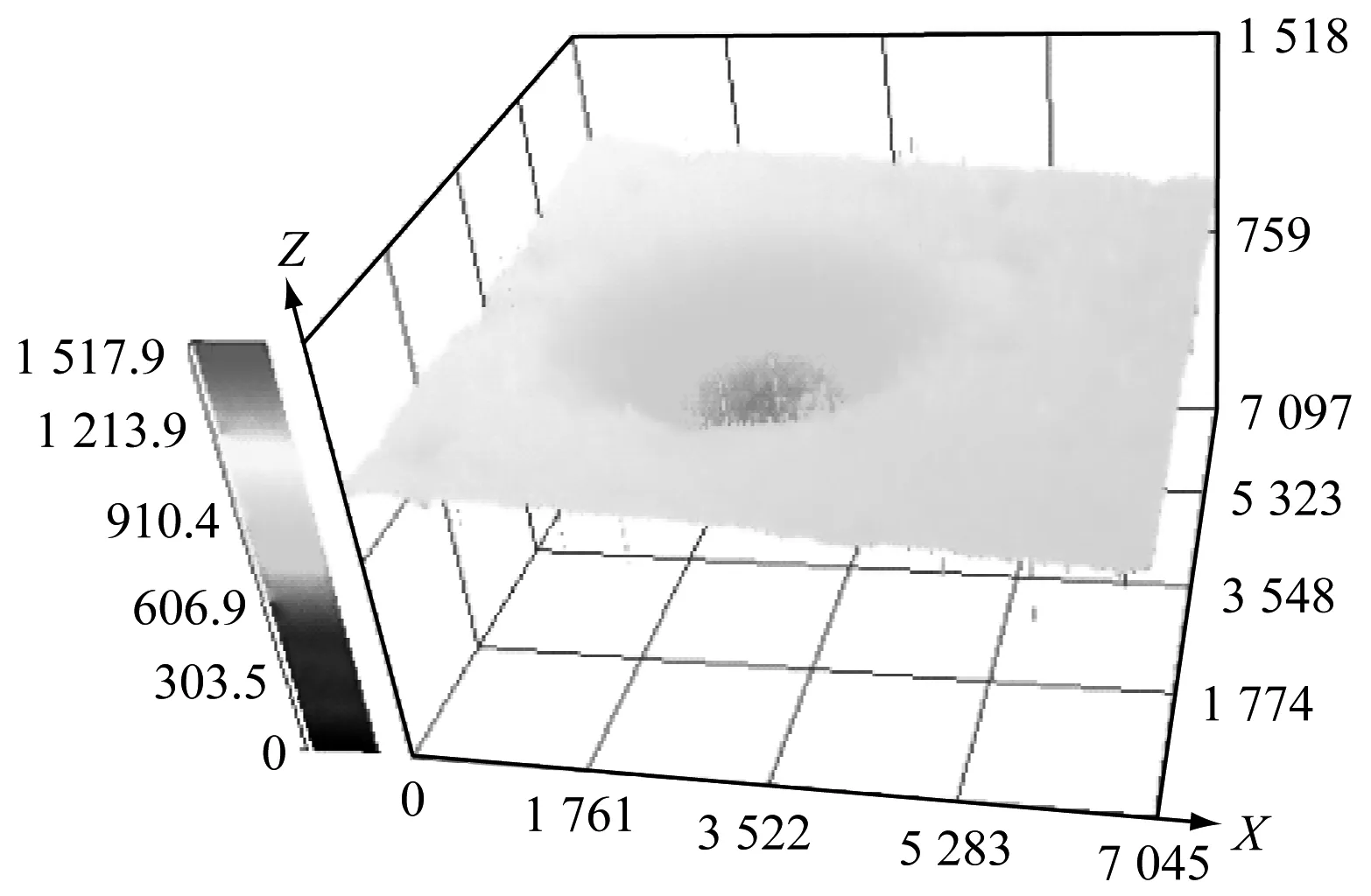

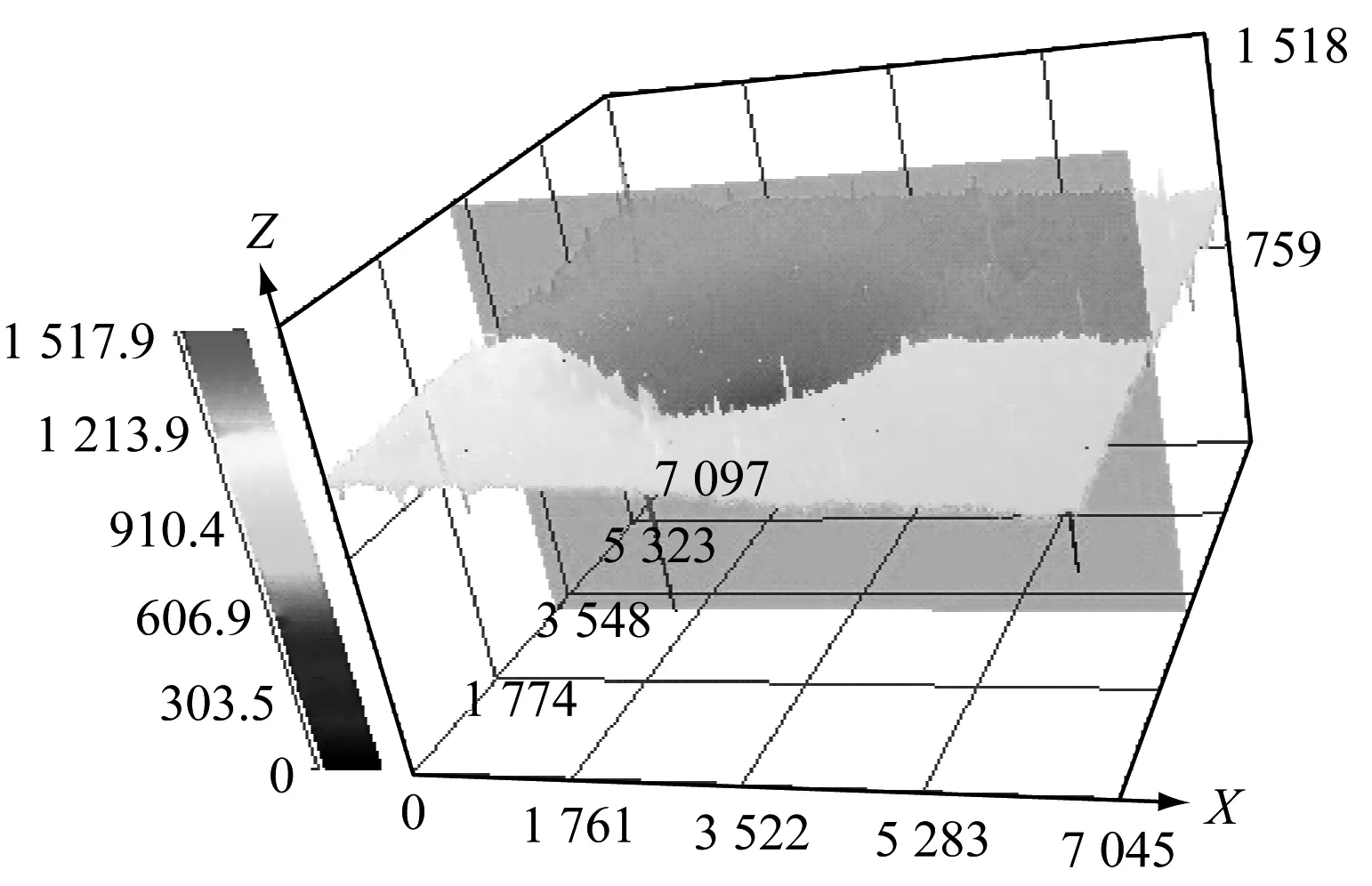

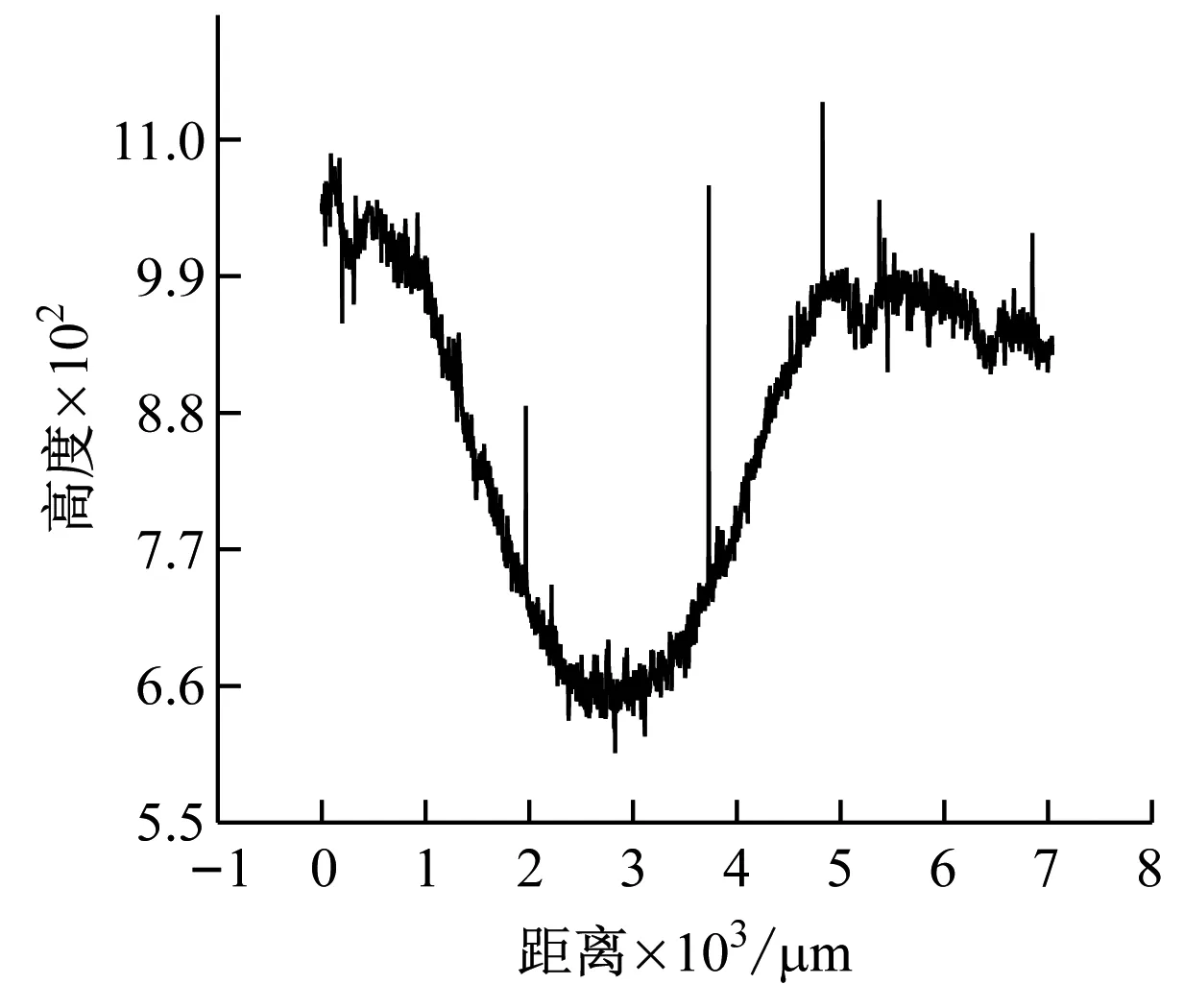

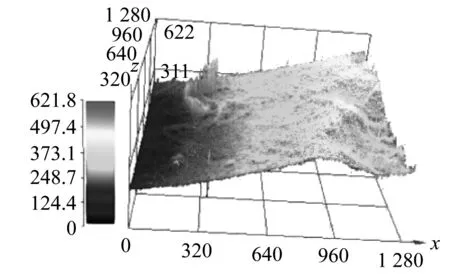

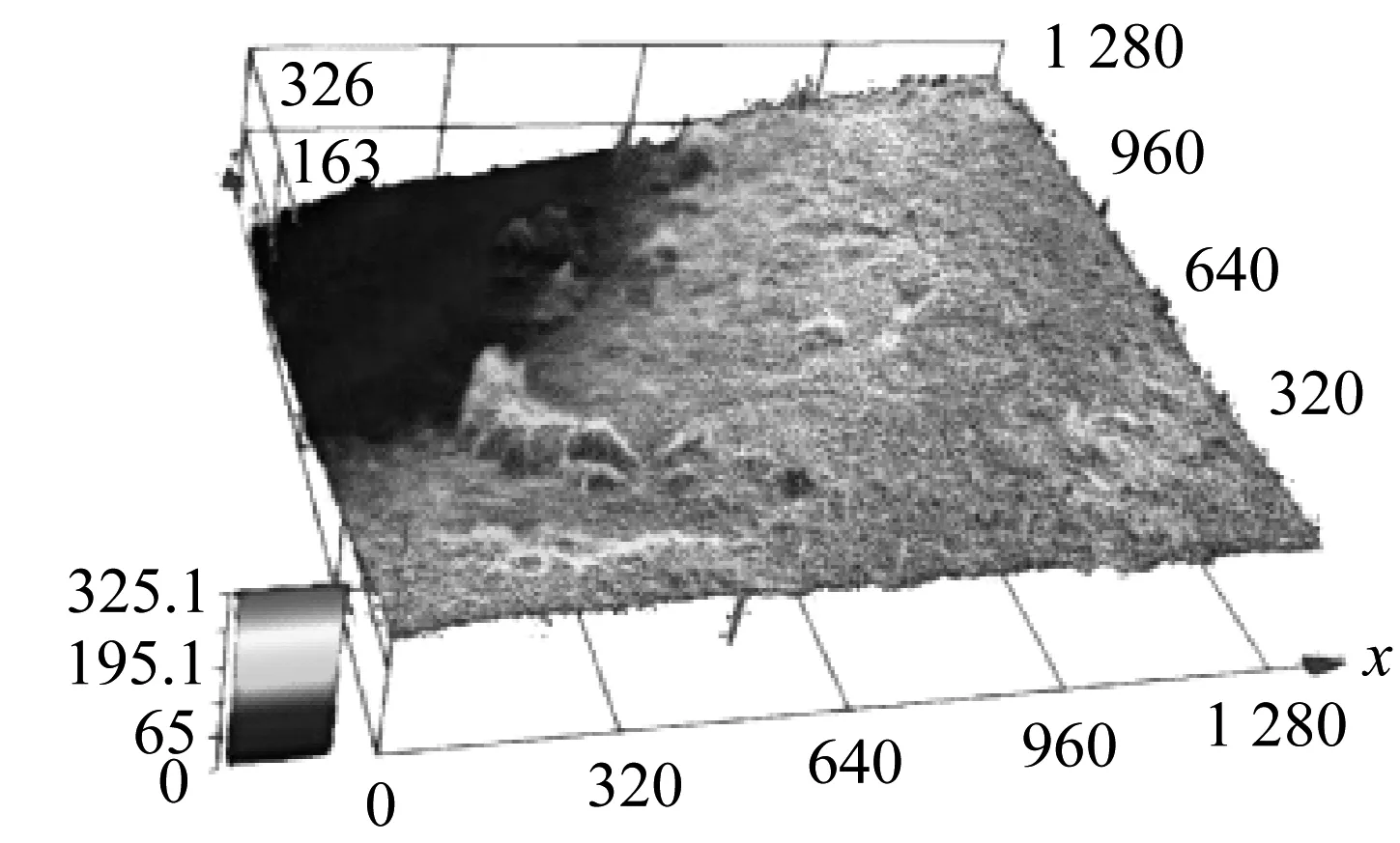

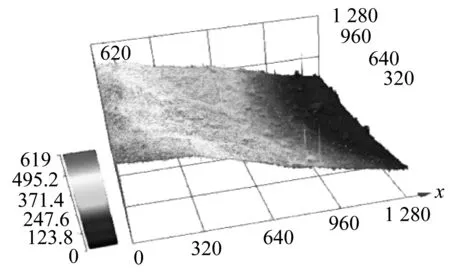

利用LEXTOLS4100 型激光共聚焦扫描显微镜对试件表面的压痕进行定量化采集,通过LEXTOLS4100对压痕的二维、三维形貌进行分析以及对压痕几何参数的测量。 如图9(a)、(b)、(c)、(d)所示为RC-80-10从高度35 cm冲击荷载作用下压痕的二维形貌、三维形貌、三维剖面以及压痕深度图。图9(a)为压痕二维形貌,图像尺寸[像素]:2816X2840 ,图像尺寸[μm]:7141X7151,物镜:MPLFLN5,变焦:1X。图9(b)为压痕三维形貌图,图中X轴为试样径向位移坐标,可通过两点间X轴坐标值计算出压痕两点间宽度;Z轴为试样压痕轴向位移,取自下至上为正方向,不同颜色代表压痕内各点不同的轴向位移。图9(c)为对三维压痕进行剖切通过剖切可以精确测量压痕的几何参数,测得压痕宽度为4.82×103μm,而与普通光学显微镜测得4.62 mm相比测量精度更高且具有清晰的边界,同时也可以测得压痕表面积为1.04×108μm2,压痕体积为1.98×109μm3。图9(d)为压痕深度图,通过剖切位置的选取可以提取剖切线上每一点的高度数据,通过对压痕深度曲线的绘制可以清晰直观的看到压痕的深度变化曲线,也由此可以计算压痕宽度与深度。综上,由图可知在冲击荷载作用下材料表面形成球冠状小坑,球坑边缘出现微微隆起形成材料堆积,由深度曲线图可以明显看到这种特点。

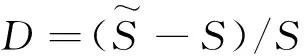

由表4可知,在相同高度冲击作用下的基准混凝土与橡胶混凝土的冲击压痕有不同的几何参数,基准混凝土压痕直径为5.54×103μm,在掺量均为10%粒径为10目、40目、80目的橡胶混凝土压痕直径分别为:5.41×103μm、5.38×103μm、4.82×103μm,由此可知在相同高度冲击作用下橡胶混凝土的压痕宽度小于基准混凝土,且随着粒径的减小压痕宽度也减小,而且利用LEXTOLS4100型激光共聚焦扫描显微镜测量系统提高了参数的精度,也解决了二维图像对于三维参数表面积及体积的测量。因此试验利用对球坑表面积的测定对材料的损伤度进行计算。依据损伤力学中对损伤度的定义,此实验定义损伤度

(a) 二维压痕图

(b) 三维压痕图

(c) 压痕剖面图

(d) 压痕深度图

图9 压痕图

Fig.9 Graph of indentation

(9)

由结果可知,压痕损伤度与宽度表现出相同的递变规律,从相同冲击高度作用下橡胶混凝土的冲击损伤效果要小于基准混凝土,且随着橡胶粒径的减小损伤程度也降低,由此可见橡胶混凝土的塑形变形小于基准混凝土且随着粒径的减小塑形变形也在减小,利用损伤度可以对其定量描述,且与弹塑性特征里恢复性系数也形成统一量化,随着粒径的减小其塑性能也在减小,抗塑性变形能力增强。

表4 压痕损伤参数表

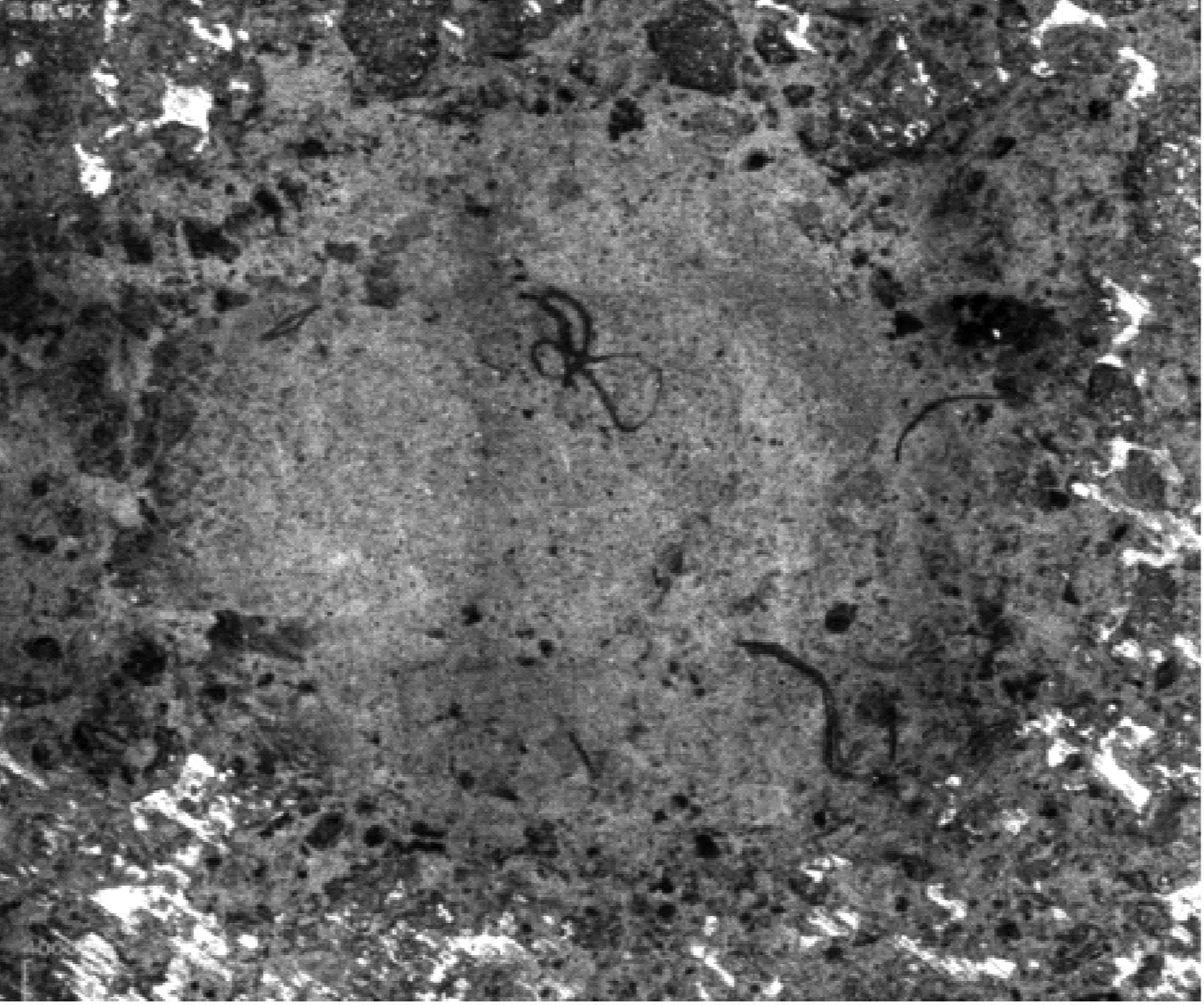

3.2 橡胶混凝土的微观形貌分析及损伤机理研究

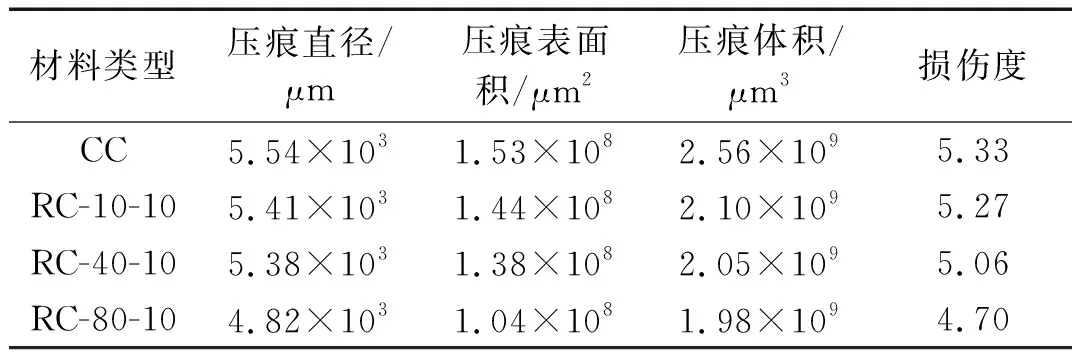

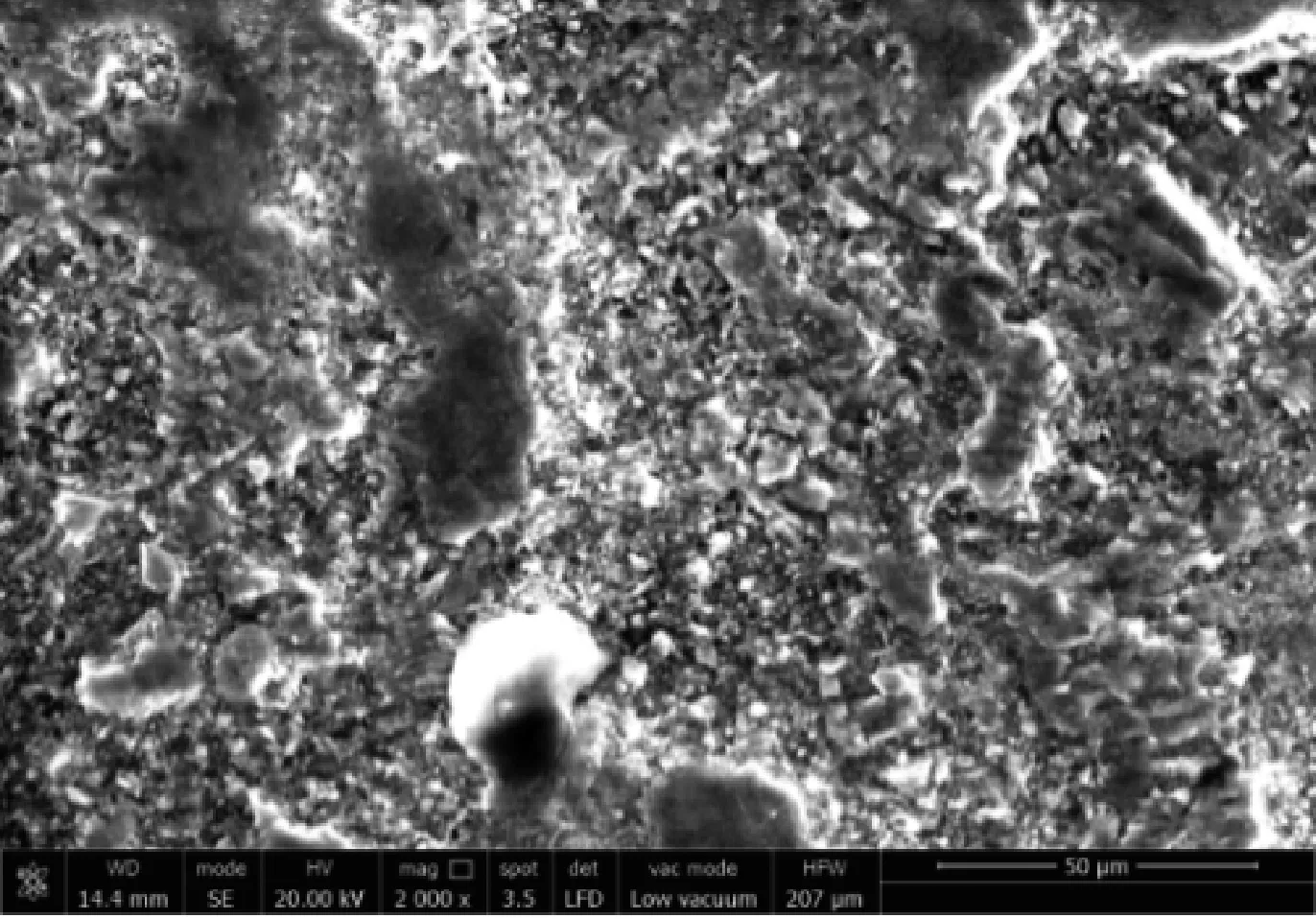

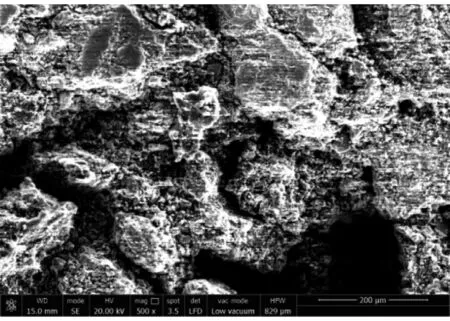

如图10(a)、(b)、(c)、(d)所示为基准混凝土与橡胶混凝土(粒径:10目、40目、80目,掺量10%)的SEM的微观形貌图,由图10观察到:(a)图基准混凝土表面基本光滑,密实,骨料与胶凝材料结合紧密,均匀,无明显微裂纹与孔洞。(b)图10目橡胶混凝土,橡胶颗粒与基材表面有清晰的结合面,橡胶颗粒表面凹凸不平,分散不均匀。(c)图40目橡胶混凝土表面有较多微裂纹与孔洞,而且胶粉的加入使得骨料与胶凝材料结合较为不紧密,表面形成蜂窝麻面状。(d)图80目橡胶混凝土整体分布较为均匀,表面较为平整光滑,胶粉与胶凝材料结合也较为紧密形成一个整体。由于材料表面形态的不同,在承受冲击荷载作用效果也不同,基准混凝土由于结合紧密无明显缺陷,本身属于准脆性材料,在冲击荷载作用下会产生类似脆性破坏,只要发生开裂,孔洞,塑性变形就会越来越大,抗塑性变形能力也会逐渐减弱形成塑性变形较大,损伤程度最大。而橡胶的掺入就延缓了这种情况的发生,虽然橡胶的掺入使得表面形成部分缺陷,而正是这种缺陷提供了耗能的可能,在冲击球头下落瞬间,球头的大部分能量被橡胶颗粒的弹性能吸收,而这部分吸收的弹性能释放会造成小球的回弹,使球坑发生部分弹性恢复,形成较小的塑性变形,损伤程度较小,而且材料表面受到挤压形成球坑,由于表面的间隙,微缺陷也会吸收部分能量,不会对球坑周围形成明显裂纹。综上所述,橡胶的加入改变了混凝土的抗冲能力,而且随着粒径的减小,橡胶分布的更加均匀,能量的吸收也会稳定,对材料的表面造成的损伤也会减弱。

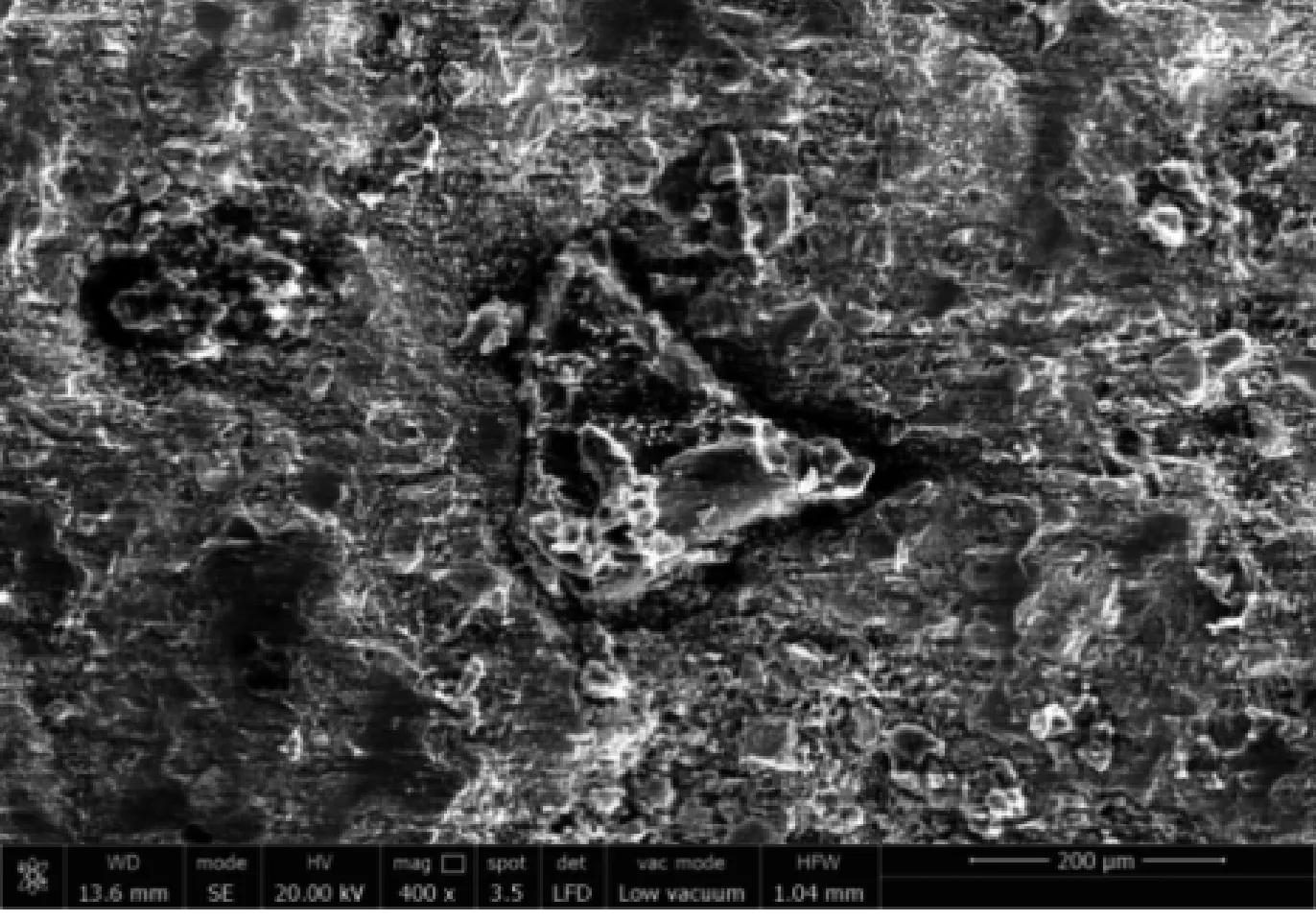

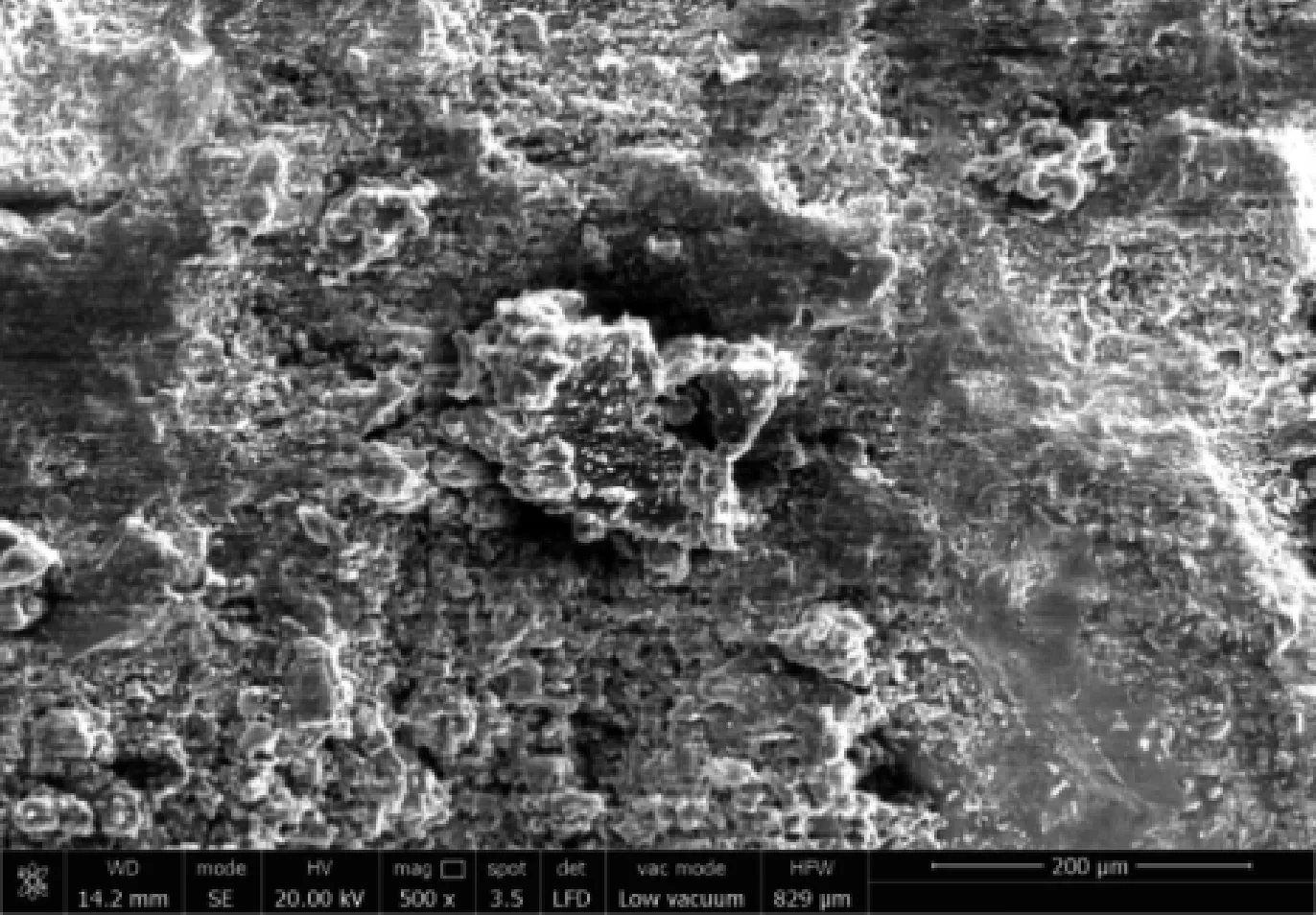

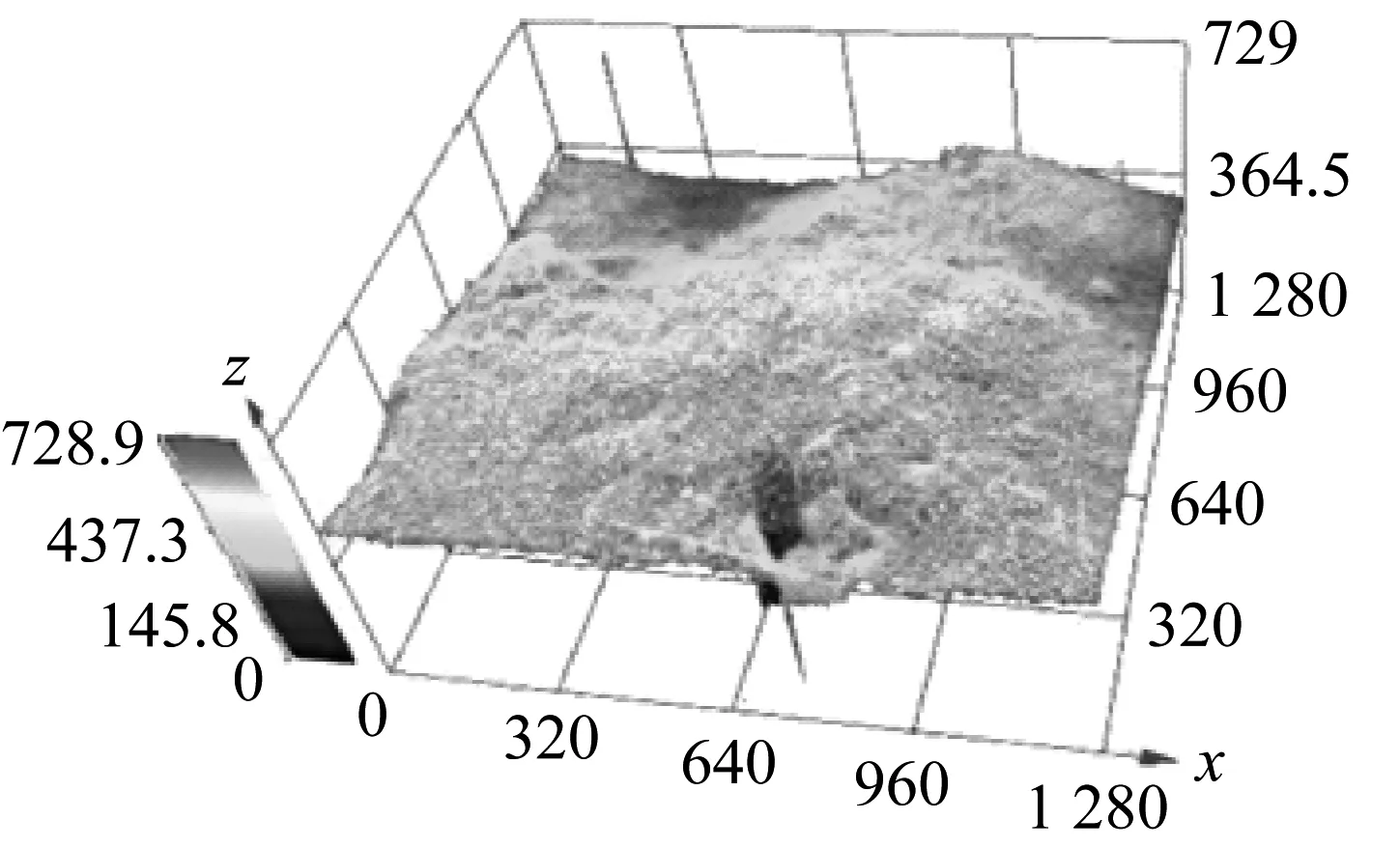

如图11(a)、(b)、(c)、(d)所示为基准混凝土及橡胶混凝土(粒径:10目、40目、80目,掺量10%)的冲击压痕边界局部的LSCM形貌图,由图11观察到:(a)图基准混凝土压痕边缘隆起较为明显,挤压的作用使得材料在压痕边缘推积,压痕边缘与基材界限明显。(b)图10目橡胶混凝土,压痕边缘与基材结合处较为连续,橡胶颗粒凸起材料表面,分布较为离散。(c)图40目橡胶混凝土,胶粉分布较为均匀,凸起球坑表面。(d)图80目橡胶混凝土压痕与基材无分界面,过渡区平滑稳定,胶粉分布均匀与材料形成统一整体。综上所述,80目橡胶混凝土形成的损伤区较为连续,无明显微裂纹与孔洞。

(a) CC

(b) RC-10-10

(c) RC-40-10

(d) RC-80-10

图10 橡胶混凝土SEM形貌图

Fig.10 SEM diagram of rubber concrete

(a) CC

(b) RC-10-10

(c) RC-40-10

(d) RC-80-10

图11 橡胶混凝土LSCM形貌图

Fig.11 LSCM diagram of rubber concrete

4 结 论

(1) 通过冲击荷载-时间曲线可知,橡胶的加入提高了混凝土的抗冲击能力,且随着粒径的减小抗冲击能力增强。

(2) 通过冲击荷载-压痕尺寸曲线可知,随着冲击荷载的不断增加,橡胶混凝土的压痕增长速率小于基准混凝土,但其极限荷载值大于基准混凝土且随粒径的减小压痕增长速率减小,但极限荷载值增大。

(3) 通过对材料的动态硬度值、恢复性系数及材料的损伤度的计算可得:基准混凝土的动态硬度值、恢复性系数小于橡胶混凝土,损伤度较大,抗塑性变形能力较弱;橡胶混凝土随橡胶粒径的减小,动态硬度值与恢复性系数增大,损伤度减小,抗塑性变形能力增强。

(4) 利用激光共聚焦扫描显微镜和扫描电子显微镜对材料表面及冲击球坑形貌进行分析可知:冲击荷载作用下材料表面形成球冠状小坑,压痕边缘出现不同程度的材料堆积;80目的橡胶在混凝土中分布更加均匀,且损伤区较为连续无明显微裂纹。