剩余污泥高固态卧式厌氧消化的中试启动研究

许凤剑 , 赵明星 , 宋 联 , 朱 葛 , 施万胜 , 阮文权 , 缪恒锋 *

(1.江南大学环境与土木工程学院,江苏无锡214122;2.江南大学江苏省厌氧生物技术重点实验室,江苏 无锡214122;3.无锡国联环保科技股份有限公司,江苏 无锡214131)

剩余污泥是指污水处理厂处理废水时在初沉池以及二级、三级处理工艺中产生的沉淀污泥物、颗粒物和漂浮物等。随着我国社会经济的发展和城镇化的快速发展,城镇污水厂的数量和规模在不断增加。我国在污泥处理处置中存在的“重水轻泥”问题十分严重,对污泥处理处置的重视和投入不够,80%的污泥没有得到合理的处理处置。初步估算“十二五”期间,全国年平均产80%含水率的湿污泥3500~6000 万吨,折合干污泥约 700~1200 万吨[1]。到2020年污泥年产量将突破6000万吨,污泥产量的不断增加给环保行业带来了巨大的压力[2]。

剩余污泥易降解的有机组分为有机固体总量的59%~88%[3]。在众多的污泥处置技术中,厌氧消化技术是污泥处理处置的有效方式之一,厌氧消化可以减少污泥体积,稳定污泥性质,提高污泥的脱水效果,减少污泥恶臭,减少病原微生物量,提高污泥的卫生质量[4]。传统污泥湿式消化中污泥含水率高达95%,产生大量难以处理的沼液,同时由于反应体系含有大量的水给增温系统带来巨大困难,处理时所占空间大却消化能力低[5]。污泥高固态消化克服了传统厌氧处置的不足,提高了单位有机物的处理量,同时大大降低了沼液的产生量,减少了占地面积,提高了消化能力[6]。但是传统的立式消化装置也存在一定的不足,由于污泥的粘度和密度较大,厌氧处理时污泥容易堆积在底部,造成局部酸化,传质传热受阻,发酵速率较慢等。而卧式反应器具有搅拌效率高,有效体积大,能耗低等特点,采用卧式反应器可有效的避免立式反应器处理污泥的不足。

本研究作者选择高固态厌氧消化,为提高体系传质传热性能,采用卧式反应器,内置横向搅拌系统。研究了剩余污泥在卧式反应器中有机物降解的情况,分析了污泥中蛋白质和多糖的变化情况,分析了消化过程中污泥产气量,有机酸和氨氮质量分数的变化情况,研究了消化结束后污泥的产甲烷性能,进行了卧式厌氧消化反应器的启动研究。通过中试反应器的运行为污泥厌氧消化工程化的应用提供借鉴。

1 材料与方法

1.1 实验材料

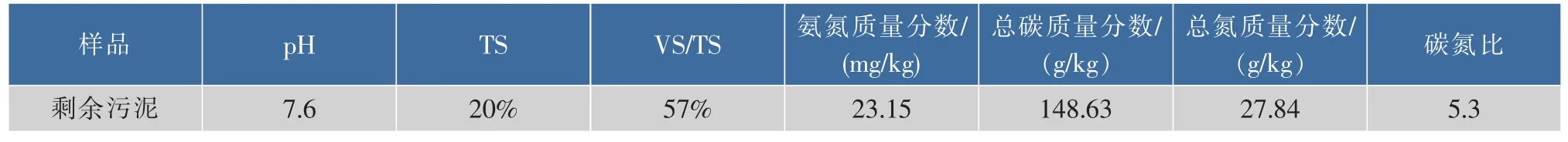

剩余污泥取自无锡市滨湖区太湖新城污水处理厂带式压滤机出泥,污泥性质见表1。

表1 剩余污泥性质Table 1 Characteristics of excess sludge

1.2 实验装置

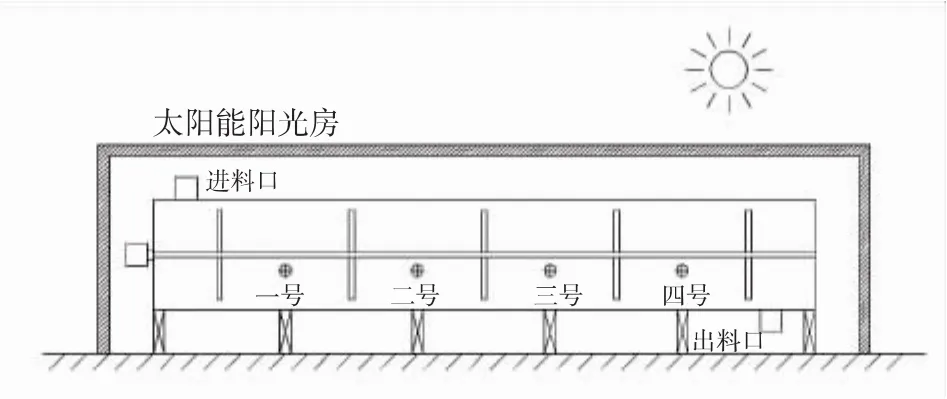

本实验的运行装置位于无锡太湖新城污水处理厂,该反应装备主要分为进料装置、卧式厌氧反应装置、沼气收集和净化装置、太阳能保温装置和沼渣脱水装置等。剩余污泥进入储料罐中,通过提升机输送到一定高度,在螺旋输送机的作用下从上部进入厌氧发酵罐中,发酵罐为卧式厌氧发酵罐,可以自动监测压力、流量和液位等,可实时监控。厌氧发酵产生的沼气经过脱水和脱硫净化后进行收集和利用。设置了沼渣出料装置,沼渣通过板式压滤机进行脱水。为了实现反应器全年稳定运行,克服冬季或低温情况下反应效率低的问题,设计了太阳能保温设施,可维持反应器的全年稳定运行。温室采用的太阳能保温装置以槽钢和角钢为骨架,以PC阳光板覆盖四周和顶端,整个装置密封良好,PC阳光板带有紫外线吸收膜可吸收紫外线。日照时,棚内温度可快速升高,夜晚时对反应器也有良好的缓冲保温作用。卧式反应装置的体积为50 m3,装置示意图如图1所示,反应器按沿程平均分布4个取样口,分别为1号、2号、3号和4号,分别用R1、R2、R3和R4表示。太阳能温室体积约80 m3。

图1 中试反应装置示意图Fig.1 Diagram of pilot reactor

反应器启动时采用连续进料的方式进行加料,第1天进剩余污泥10吨,以后每天进料1吨,1个月内完成进料,共加料40吨,体积约为35 m3,未加入产甲烷菌种。完成进料后每日定时进行搅拌,搅拌转速为5 r/min,启动过程的厌氧消化时间为73 d。

1.3 测定方法

测定氨氮、VFA、蛋白质和多糖时,对污泥进行预处理,取1 g污泥加入9 g无氨水震荡离心后测定上清液指标,参照 《城市污水厂污泥检测方法》(CJ/T221-2005)[7]。VS 的测定根据《国家水和废水监测分析方法》[8];总氮和蛋白质的质量分数测定采用凯氏定氮法[9];总碳的测定采用总有机碳分析仪;多糖测定采用苯酚-硫酸法[10]。沼气产量采用热式气体质量流量计测定,规格为FAJR-15 DN15 mm。甲烷体积分数测定采用便携式甲烷测定仪测定。

2 结果与分析

2.1 启动过程中反应器保温效果的分析

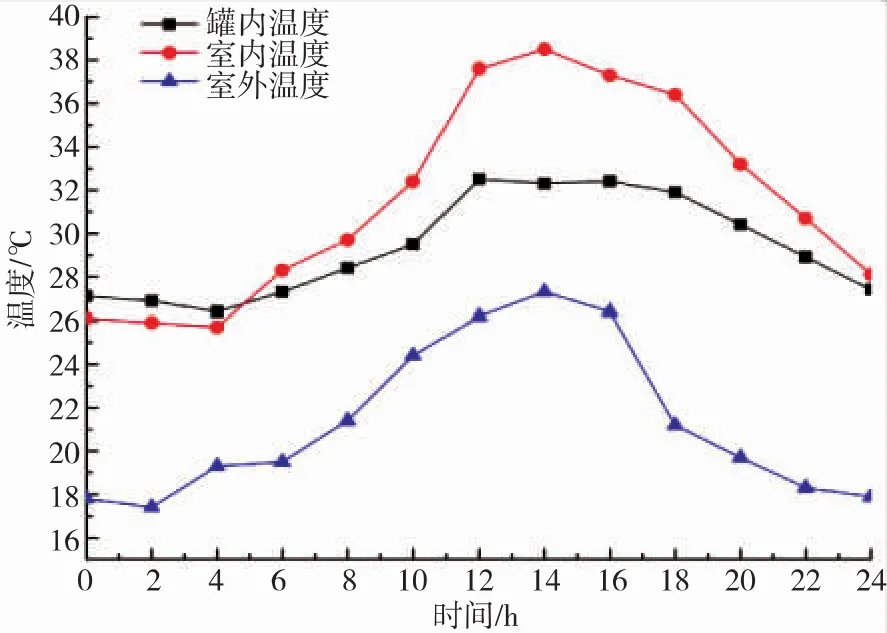

温度是影响厌氧消化效果的关键因素之一,不同的温度对应特定的产甲烷群落,厌氧消化的温度波动不能太大,否则会影响产甲烷效果的稳定性[9]。为考察启动阶段太阳能温室的温控效果,记录了反应器内,温室棚内以及室外的温度变化情况,分析了4月20号一天内温度的变化情况(图2);同时记录了从三月底以来的73天温度变化的数据(图3)。从图2可知温室棚内温度明显高出室外10~12℃,反应器内温度高出室外6~9℃,且反应器内温度更加稳定,温度波动幅度小,最低温度26℃,最高温度33.5℃,反应器温差为7.5℃,温室棚内温度波动较大,最高温度38.2℃,最低温度25.4℃,温差为12.8℃,温室外最高温度24.7℃,温室外最低温度17.5℃,温差达到7.4℃,这表明温室不但对反应器有良好的增温效果,而且对其温度的稳定性起到一定的作用。

图2 一日内温差变化Fig.2 Daily variation in temperature

图3为连续73 d内温度变化的情况,从图中可以看出,前期反应器内和温室内外3处温度都处于最低温度,分别是10.2、15.1℃和11℃。后期反应器内和温室内外三处温度处于最高温度,分别为30.8、41.2℃和37.2℃。前期室外温度最低时棚内外温差较小,温差为4.9℃,罐内温度和室外温度差只有0.8℃,而到后期,当室外温度最高时,温室内外温度差为10.4℃,反应器内和室外的温度差为6.8℃,由此可以看出,当室外温度越高时,温室内外温差越大,温室的增温效果越好。启动过程的后半段室内外温差高于反应前半段。在第50天到第73天时,温室内温度明显高出室外10℃左右,反应器内温度高出室外7~8℃,说明随室外温度的提高,温室的升温效果越来越好。本研究的结果与孟成林等人对污泥厌氧消化的温室-太阳能热水器组合增温系统的研究结果相似[11]。

图3 消化过程中温度的变化Fig.3 Changes of the temperature during digestion

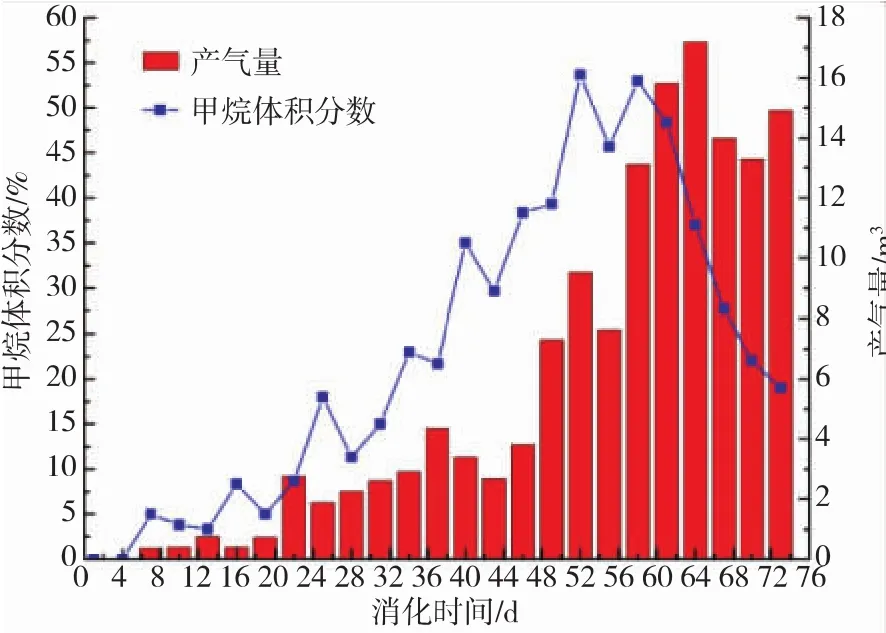

2.2 启动过程中沼气量和甲烷体积分数的情况

图4为发酵罐产气量和甲烷体积分数的变化曲线,从图可知,反应初始阶段,反应器内产气效果不明显,这主要是因为投料为好氧剩余污泥,自然驯化需要的时间较长,在没有接种物的情况下,初期几乎无产气。但随着反应的不断进行,反应器日产沼气量不断提升,初期日产气的增速较缓慢,在第25—55天,反应器产气量明显提升,日产气量从3.9 m3迅速提高到16 m3,对比图3可知,这一时期反应器内的温度从25℃上升到35℃,产气量和温度均迅速提高,温度的上升大大提升了产甲烷菌的活性,提高了消化效率,反应器温度达到35℃时,有利于污泥的中温厌氧消化。在第55—65天,反应器产气速率维持在一个较高的水平,到第60天后产气量有所下降,这主要是由于反应器内底物的大部分已被利用,体系中已没有充足的有机物维持较高的厌氧消化速率,到第73天,反应器中污泥每克VS累计产气量为274 mL。高军等在研究剩余污泥固态厌氧消化时污泥的产甲烷量为350~730mL/gVS[12],这一结果比本文的产气率高,可能的原因是其添加了厌氧污泥作为种泥,加快了反应的速率。从图中甲烷变化的情况可以看出初始阶段所产沼气中甲烷量较少,前45 d均维持在一个较低的状态,在第45—60天不断提高并达到最大值58%,之后均维持在40%~55%之间,对应65 d后的产气量,产气先达到高峰一周后气体中甲烷体积分数达到高峰。从产沼气量和甲烷体积分数的数据分析表明反应器污泥厌氧消化启动已完成。反应器内污泥的微生物主要由杆菌属、变形菌属、胞菌属、拟杆菌类、八叠球菌和产甲烷髦毛菌等组成[13]。

图4 产气量和甲烷含量的变化Fig.4 Changes of accumulation biogas and methane yield

2.3 启动过程中挥发性脂肪酸和氨氮的变化分析

厌氧发酵过程中,有机物逐步被微生物转化为挥发性脂肪酸 (VFA),VFA可作为产甲烷菌的底物,通过自身代谢作用生成甲烷。但较高浓度的VFA会引起发酵体系酸化、pH值降低、微生物代谢过程停滞,导致发酵过程失败[14]。但是在高固态污泥厌氧消化过程中,因为反应体系具有较高的氮源,能提高pH值,从而能够中和水解产生的酸,避免发生酸抑制现象[15]。

图5为启动阶段发酵罐4个取样口污泥VFA的变化情况,从图中可以看出VFA初始质量分数较低,第1天到第15天,VFA的质量分数迅速增加到1500 mg/kg,这一阶段中有机物迅速分解为有机酸,从第15天到第42天VFA质量分数缓慢上升,在第42天时达到最大值2395 mg/kg,从第15天到第43天VFA质量分数缓慢上升,虽然这一阶段反应器温度不断提高,但VFA质量分数的增加速率并不快,可能的原因是产甲烷菌利用有机酸的速率不断提高,到第40天有机酸的质量分数开始下降,在第40到55天经过波动后逐渐降低,在60到74天,有机酸的质量分数也逐渐降低,在第73天VFA质量分数减少至1800 mg/kg左右,这一阶段正好对应了图4中产气量减少的阶段,可能是因为罐内污泥经过2个月的消化后有机物的质量分数已经较低,没有足够的底物供产甲烷菌利用,造成产气量减少。对比反应器沿程4个取样口所取污泥的VFA质量分数,由于反应器内搅拌桨叶有一定的倾斜角度,且反应器进料共用了约30 d,进料中会对反应器内污泥有推流作用,4组数据的变化趋势几乎相同。

图5 厌氧消化中VFA的变化情况Fig.5 Changes of total VFA concentration during the reaction process

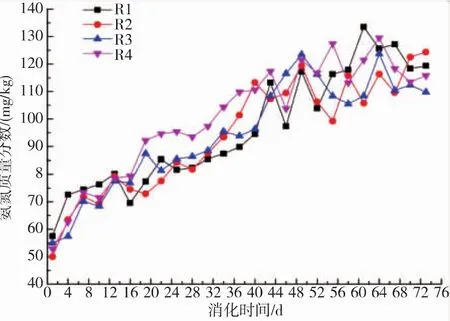

厌氧消化过程中,过高的氨氮质量分数会使体系溶解性有机酸质量分数降低,对厌氧消化产生抑制作用[16]。图6为启动过程中氨氮的变化情况,从图中可以看出氨氮质量分数从一开始到第60天都处于上升的趋势,从开始的49.9 mg/kg增加到124.3 mg/kg,前30 d氨氮的增加速率比后30 d的速率更快,随着消化反应的进行,含氮有机物大量被降解,系统释放大量氨氮,同时产甲烷菌活性增强,对酸的降解速率大于产酸,氨氮质量分数整体呈上升的趋势。比较4个取样口的氨氮质量分数,可以看出4组污泥氨氮质量分数整体呈现差异性,4号口污泥氨氮质量分数在变化过程中的质量分数均高于其它几组,1号污泥氨氮质量分数最低,这可能是因为反应器搅拌方式的推流作用使不同沿程的污泥有不同的消化时间,4号口污泥消化时间最长,1号口污泥消化时间最短,消化时间越长污泥中氨氮量累积越多,所以4号污泥氨氮值高于其他几组。比较高瑞丽等在摇瓶中进行的实验,污泥氨氮值为100~400 mg/kg[17],这一数值较高的原因可能是因为其添加了接种污泥并控制温度稳定在36℃。厌氧消化最适的C/N为10∶1~12∶1,但由于剩余污泥的碳源不足,其碳氮比一般为5∶1~6∶1,过低的碳氮比容易使反应过程中pH值上升,铵盐积累,本实验的中后期出现了氨氮的升高现象,可能会对消化效果产生一定的影响。

图6 厌氧消化过程中氨氮的变化情况Fig.6 Ammonia nitrogen concentration for different groups during the fermentation process

2.4 启动过程中VS、蛋白质和多糖降解情况的分析

图7为反应器启动过程中4个取样口污泥VS的变化情况。由图可知,反应前期4个取样口污泥VS几乎没有明显的变化,前20 d VS转化率由5%提高到10%左右,到第20天,VS质量分数约为10.2%,从第30天开始VS的转化速率明显加快,转化率从10%提高到约38.5%,到第73天VS值为7%,此时VS/TS约为35.7%,对比图3可知,前期速率较低,而后期速率较高的原因,可能是因为一方面反应器进料完全采用剩余污泥作为消化底物,没有接种厌氧污泥,另一方面后期的消化温度比前期提高10℃左右,后期的温度更有利于污泥的厌氧消化。比较4个取样口污泥VS的转化率,4号取样口污泥VS降解率初始值大于1号污泥,这是由于4号取样口附近污泥的停留时间大于1号取样口附近的污泥。这使得4个取样口所取污泥的VS转化率呈现出明显的差异性。

图7 厌氧消化中VS转化率的变化Fig.7 Changes of the VS conversion rate in anaerobic digestion

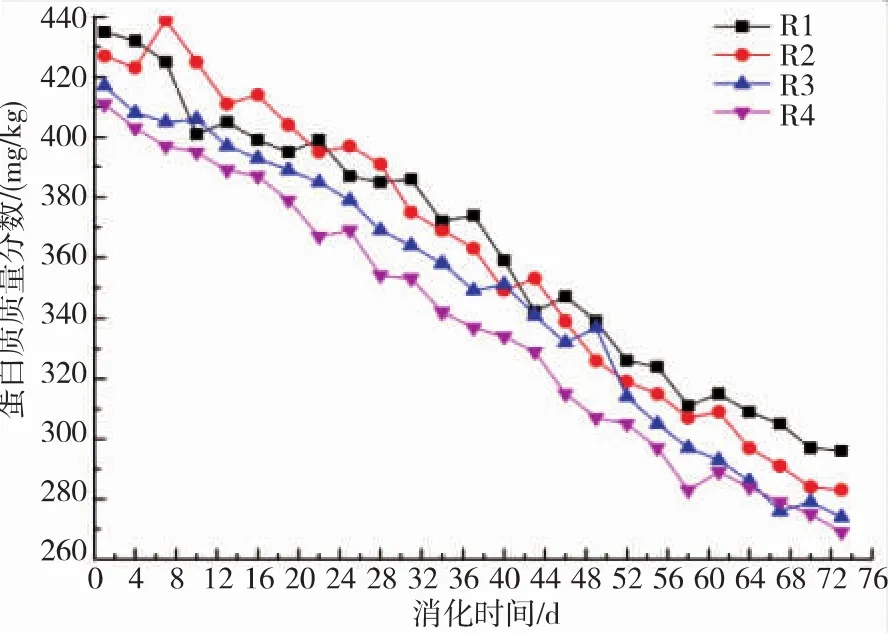

图8反映的是污泥中蛋白质的变化趋势,从图中可以看出随着消化时间的增加,污泥中蛋白质的质量分数不断减少,从最初的425 mg/kg降低到第73天的269 mg/kg,降解率约为36.7%。其中从第20到第60天,蛋白质的降解速率最快,降解率为总降解量的65%,这主要是因为适宜的温度提高了污泥的消化效果。对比4组污泥变化情况,在消化的过程中4号口的污泥蛋白质质量分数明显低于其他几组,这是因为4号附近的污泥较其他几组经历了更长的消化延程,4号取样口的污泥的消化时间大于3号取样口的污泥。3号取样口的污泥消化时间大于2号和1号取样口污泥,其蛋白质质量分数也较2号和1号更低。

图8 消化过程中蛋白质的变化Fig.8 Changes of the protein content during digestion

图9反映的是消化过程中各延程污泥中多糖质量分数的变化,比较图8图9,二者有的变化趋势较相似,说明在厌氧消化中蛋白质和多糖都是可被降解的有机物,多糖质量分数从一开始的315 mg/kg降低到第73天的220 mg/kg,降解率达到了30.1%,略低于蛋白质的降解率,本文这种现象的产生可能是因为剩余污泥中蛋白质总量较多,消化过程中利用的效率高。

图9 多糖质量分数的变化Fig.9 Change of the polysaccharides in digestion process

2.5 反应器启动中污泥产甲烷潜力的研究

产甲烷潜力是指单位有机物料在厌氧条件下发酵产生甲烷气体的数量。有机物料的产甲烷潜力分析对于了解厌氧消化效率有重要的参考价值[18]。在一个100 mL的厌氧培养瓶内,加入15 g不同时期从反应器4号取样口取出的污泥 (约1 gVS),分别是反应 15、30、45、60 d 和 75 d 的污泥, 标记为B1、B2、B3、B4和 B5。把污泥加入以乙酸盐为底物的厌氧培养液50 mL,质量浓度为1.5 g/L。营养母液配制 质 量 浓 度 :NH4C1:170 g/L;KH2PO4:37 g/L;MgS04·4H2O:9 g/L在35℃恒温水浴内进行培养,用史氏发酵管内NaOH溶液吸收所产沼气中的CO2,并对所产CH4进行计量。比较反应器中不同时期污泥的产甲烷活性,实验结果如图10。

图10 产甲烷潜力的变化Fig.10 Change of Cumulative methane production

从图10可知,5组实验组最终的产甲烷量呈现出差异性,B5组产甲烷量最大,达到273 mL/gVS甲烷,明显高于其他几组,B1组的产甲烷量最小为79 mL/gVS,说明消化时间的长短对污泥的产甲烷潜力有影响,消化时间越长的污泥产甲烷潜力越大。比较5组实验组产甲烷速率可知,5组实验组产气高峰均在前 10 d,B5组的产气速率最快,B1、B2和 B3前期产气速率较接近,但B3组产气时间较长,维持到第16天,而B1组在第8天几乎就不产气,这也说明了污泥消化时间提高了其产甲烷潜力,反应器运行74 d内污泥厌氧活性不断提高。董春娟对处理焦化废水的EGSB反应器中颗粒污泥进行产甲烷潜力测试,发现其最终产甲烷量为125 mL/gVS[19],冼萍等对造纸厂厌氧颗粒污泥进行了产甲烷潜力测试,实验的产甲烷量累计达到330 mL/gVS[20]。结合文献的研究成果,对比本文B5组产甲烷潜力值273mL/gVS,本实验B5组污泥产甲烷潜力值已达到厌氧污泥产甲烷潜力水平,说明经过73 d的厌氧消化,反应器内的剩余污泥已转化成为厌氧污泥,具有了一定的产甲烷活性。

3 结语

通过搭建太阳能温室装置,起到提高和稳定反应器内温度的作用,反应器内温度较室外温度能提高10℃左右,可以将反应器内温度的波动控制在4~5℃。

经过73 d的厌氧消化,含固率20%左右的剩余污泥的VS降解率可达到38.5%,VS/TS由开始的57%降低到35.7%,蛋白质和多糖均得到一定程度的降解,降解率分别为36.7%和30.1%。通过研究反应器不同沿程污泥性质的差异,发现不同沿程上污泥的VS、蛋白质、多糖和氨氮均呈现明显的差异性,说明具有推流效果的卧式反应器不同沿程上污泥具有不同的消化时间,污泥所处沿程越长的消化时间越长。

经过73 d厌氧消化,反应器中污泥每克VS累计产气量为274 mL,甲烷体积分数最大达到58%。通过对反应器内不同时间污泥进行产甲烷潜力分析发现,在消化73 d后,污泥的产甲烷潜力达到273 mL/gVS,表明污泥已经具备了良好的产甲烷潜力,剩余污泥在卧式反应器内经过73 d的消化后具备了一定的厌氧活性。