氨氮动态优化控制系统在污水厂的应用效果

冯青青

(上海昊沧系统控制技术有限责任公司 上海200232)

0 引 言

在水污染问题中,水体富营养化尤为突出,而氮、磷这两种营养元素起到了主要作用。因此,国家污染物排放标准对氮、磷的减排提出了严格要求。目前污水厂脱氮的主流方式依赖于硝化和反硝化过程,常规的硝化-反硝化脱氮工艺,往往存在效率不高、能耗较大等缺陷。由于硝化过程是一个好氧过程,需要一定的曝气量以促成硝化反应充分进行,确保出水氨氮达标。但是,过多的曝气量一方面带来能耗的浪费,另一方面造成回流硝化液中溶解氧过高,抑制了硝态氮接受电子的能力,降低了反硝化反应速率,不利于总氮的去除[1]。因此,在脱氮过程中曝气量并非越大越好,而是在满足出水氨氮指标达标基础上,优化曝气运行控制,降低曝气能耗,减弱溶解氧浓度过高对反硝化反应过程的抑制,这就对脱氮过程提出了“按需曝气”的控制要求[2]。

1 氨氮动态优化控制系统原理

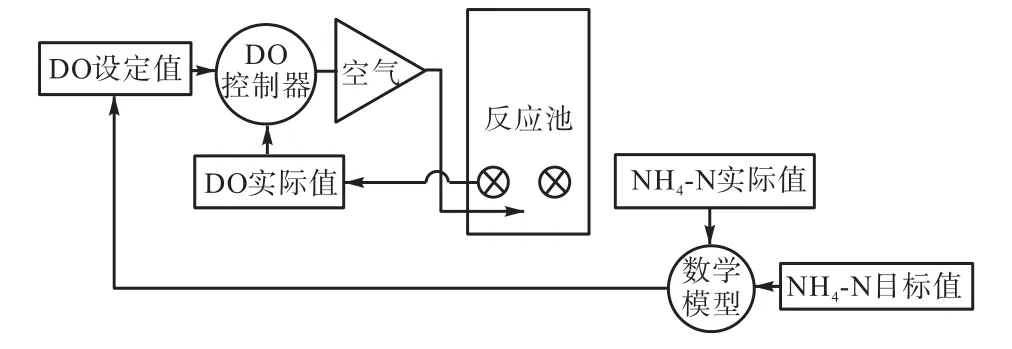

氨氮动态优化控制系统借助于数学模型求解将控制单元的出水氨氮值稳定在其目标值所需要的溶解氧,将该溶解氧值作为控制单元的溶解氧设定值;然后,借助于数学模型求解将控制单元的溶解氧稳定在该溶解氧设定值所需要的曝气量[3];最后通过调节鼓风机及各控制单元曝气支管上的电动调节阀,实现各控制单元气量的合理与精确分配及脱氮过程的“按需曝气”。与传统的依靠人工方式设定溶解氧设定值相比,氨氮动态优化控制系统根据出水氨氮浓度设定值,自动计算溶解氧设定浓度和曝气量,实现了按需曝气,使得不同控制单元的溶解氧稳定在设定值附近[4]。其控制原理如图1所示。

图1 氨氮优化控制系统原理图Fig.1 Schematic diagram of ammonia nitrogen optimization control system

2 氨氮动态优化控制系统评价指标

2.1 曝气量控制效果

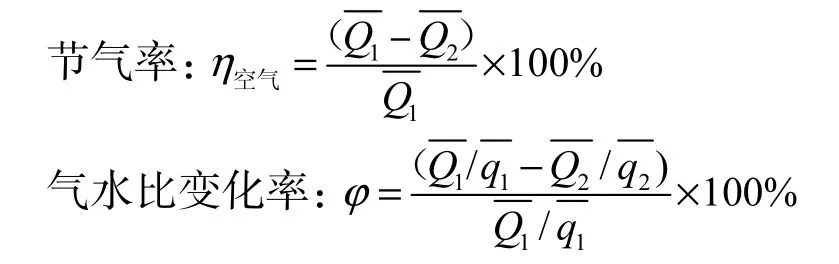

由于鼓风机的曝气量与其电流呈正相关关系,曝气量与鼓风机的电耗亦呈正相关关系。氨氮优化控制系统主要目的在于保证出水氨氮达标的基础上实现节能降耗。在工程应用中,可采用节气率及气水比的变化率来体现氨氮优化控制系统对于鼓风机曝气系统节能降耗的贡献。其中,节气率及气水比变化率的计算公式如下:

式中:η空气为节气率,%;φ为气水比的变化率,%;为未采用系统时,生化池的平均曝气量(平均处理水量)为采用系统时,生化池的平均曝气量(平均处理水量),m3/h。

2.2 氨氮控制效果

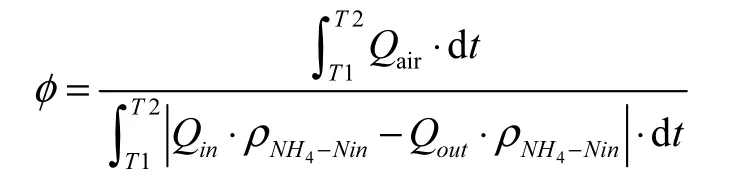

出水氨氮是氨氮优化控制系统的首要指标。对于污水处理厂而言,出水氨氮浓度过高时,造成出水水质不达标;若出水氨氮浓度偏低,则将造成曝气能耗的浪费。因此,通过控制措施将出水氨氮值维持在合适的范围内,将会在保证出水水质达标基础上实现节能降耗。本文用削减单位NH4-N所需的曝气量来比较采用氨氮优化控制系统前后出水氨氮与生化池曝气量这两个指标的联合作用效果。削减单位NH4-N所需的曝气量公式如下:

式中:φ为削减单位NH4-N所需的曝气量,m3/kg;Qair为曝气量,m3/h;T1、T2为测定时间段的起止时间;Qin、Qout为进水、出水流量,m3/h;ρNH4-Nin、ρNH4-Nout为进水、出水氨氮浓度,kg/m3。

3 氨氮优化控制系统效果

3.1 生化池供气量对比分析

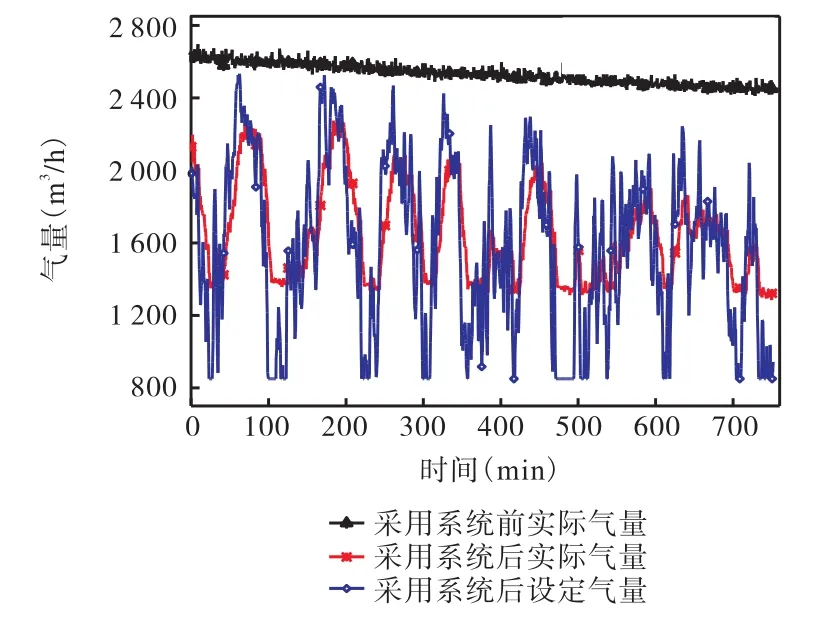

氨氮优化控制系统的主要目的是在保证出水氨氮达标的前提下,节省生化池的曝气量,从而达到节能降耗目的,因此对于氨氮优化控制系统节能降耗的能力的分析显得尤为重要[5]。然而,由于本调试未对鼓风机进行调控,仅对生化池的供气量进行控制,图2为相同时间段采用氨氮优化控制系统前后生化池供气量曲线。根据此图,综合考虑生化池的供气量及处理水量情况后,可得出采用氨氮优化控制系统前后的平均曝气量及气水比情况,如表1所示。

图2 采用氨氮优化控制系统前后生化池供气量Fig.2 Biochemical pool gas supply before and after using ammonia nitrogen optimization control system

表1 采用氨氮优化控制系统前后生化池供气量及气水比对比分析表Tab.1 Comparative analysis of gas supply and gas-water ratio of biochemical pool before and after using ammonia nitrogen optimization control system

从图2和表1可知,在未采用氨氮优化控制系统时,生化池的每日供气量几乎维持恒定不变(2200~2500m3/h),采用氨氮优化控制系统后,该系列生化池实现按需供气,实际供气量随着系统计算所得的供气量值而波动,波动频率较高且幅度较大,平均每小时供气量为1650~1870m3,曝气量降低了19.09%~34.86%,气水比降低了14.34%~35.73%。此外,生化池的节气率与曝气电耗存在着正相关关系,故节气将最终利于系统的节能降耗。

3.2 出水氨氮值对比分析

对于污水厂而言,其为了保证出水水质达标,将生化池的曝气量留有较大的余度。生化池的过量曝气,使得出水的氨氮值通常偏低。然而,出水氨氮值并不是越低越好:出水氨氮过低,意味着曝气量过大,也就意味着曝气能耗过高,污水的运行成本大幅增加;同时,过多的曝气量也将造成回流硝化液中溶解氧浓度过高,从而抑制了硝态氮接受电子的能力,降低了反硝化反应速率,不利于总氮的去除。因此,采用氨氮优化控制系统,其主要目的是:在满足出水氨氮指标达标基础上,优化曝气运行控制,降低曝气能耗,减弱溶解氧浓度过高对反硝化反应过程的抑制,最终实现脱氮过程的“按需曝气”。

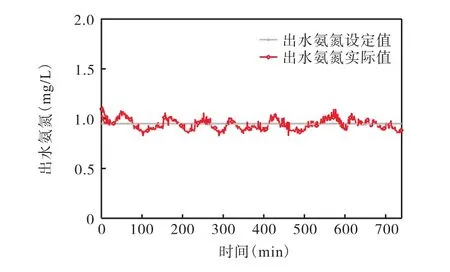

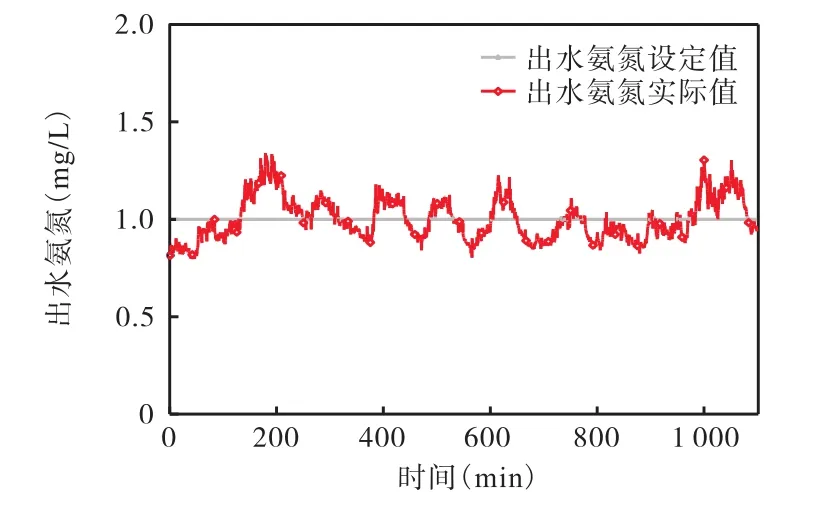

3.2.1 不同出水氨氮设定值的控制效果

对于氨氮优化控制系统而言,其应该具有对于不同出水氨氮设定值的响应能力。在工程调试中,分别采用0.95mg/L及1.0mg/L作为出水氨氮的设定值。图3为采用氨氮优化控制系统、且出水氨氮设定值为0.95mg/L时的出水氨氮数据;图4为采用氨氮优化控制系统、且出水氨氮设定值为1.0mg/L时的出水氨氮数据。

图3 出水氨氮设定值为0.95mg/L时出水氨氮数据Fig.3 Data at effluent ammonia nitrogen set value of 0.95mg/L

图4 出水氨氮设定值为1.0mg/L时出水氨氮数据Fig.4 Data at effluent ammonia nitrogen set value of 1.0mg/l

从图3和图4可看出,采用氨氮优化控制系统后,无论氨氮的设定值为多少,氨氮均可在设定出水氨氮值上下波动,且实际出水氨氮值可控制在出水达标线以内。但是,在采用系统之后,氨氮控制的稳定性略微下降,这主要是由于:①氨氮优化控制系统采用的是两级级联控制,其与传统的采用人工设定溶解氧设定值的精确曝气系统相比,非定常性效应将更加显著;②在不同溶解氧下氨氮对溶解氧的敏感性不同,则出水氨氮值的波动在可接受的范围内。

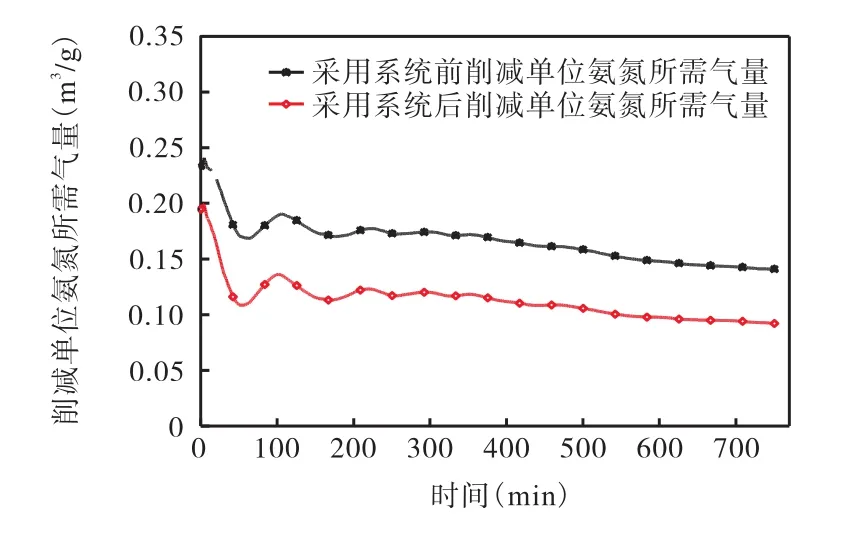

3.2.2 削减单位氨氮所需曝气量控制效果

氨氮优化控制系统的主要目的:保证出水氨氮在达标线以内的前提下,使削减单位氨氮所需的曝气量尽量较低。图5为相同时间段采用氨氮优化控制系统前后削减单位氨氮所需气量数据曲线。

图5 氨氮优化控制系统前后削减单位氨氮所需气量Fig.5 Gas volume required for reduction of unit ammonia nitrogen before and after using ammonia nitrogen optimization control system

3.3 出水水质对比分析

氨氮优化控制系统在保证出水氨氮达标的前提下,亦应实现其他水质指标的达标。图6所示为未采用氨氮优化控制系统及采用氨氮优化控制系统生化池出水COD及总氮的出水情况。从图6可以看出,采用氨氮优化控制系统后,系统的运行对出水COD浓度影响不大,且能够做到达标排放。

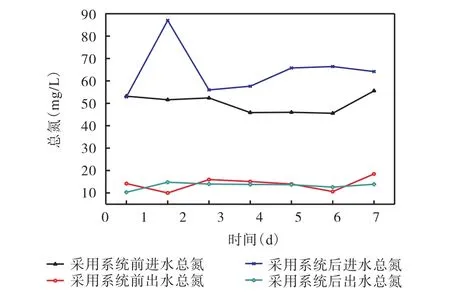

出水总氮的达标排放对污水厂而言也尤为重要,图7分析了采用氨氮优化控制系统前后生化池出水总氮的情况。从图7可以看出,采用氨氮优化控制系统后,出水总氮的浓度基本可维持在15mg/L以内,且出水总氮的浓度较未采用系统时略微降低,出水总氮的稳定性也有所提高。

图6 氨氮优化控制系统前后进出水COD值Fig.6 COD value in effluent before and after using ammonia nitrogen optimization control system

图7 氨氮优化控制系统前后进出水总氮值Fig.7 Total nitrogen value in effluent before and after using ammonia nitrogen optimization control system

4 结 论

①采用氨氮优化控制系统后,生化池的曝气量降低了14.34%~35.73%,若对阀门开度下限进行调整,则其节气空间将提升。

②采用氨氮优化控制系统后,出水氨氮能够做到达标排放,且基本可维持在设定值附近,出水氨氮浓度控制的稳定性较高;削减单位氨氮所需气量降低了11.43%~32.17%。

③采用氨氮优化控制系统后,对出水COD浓度的影响较小,可维持在达标排放;出水总氮的稳定性及达标率提升。