碳纤维增强聚苯硫醚(CF/PPS)航空复合材料的结晶行为及力学性能

曹 硕1,2,黄鑫林1,朱 姝1,杨 洋,徐 捷

(1.东华大学 民用航空复合材料协同创新中心,上海市轻质结构复合材料重点实验室,纤维材料改性国家重点实验室,上海 201620; 2.湖北三江航天红阳机电有限公司,树脂基结构与功能材料技术国家地方联合工程实验室,湖北 孝感 432100; 3.中国商飞上海飞机制造有限公司 航空制造技术研究所复合材料中心,上海 201324)

1 前 言

近年来随着对环保要求的不断提高,热固性复合材料由于其成本高、韧性差、无法回收等缺点,加速了热塑性复合材料在航空领域的应用[1]。

碳纤维增强聚苯硫醚基(Carbon fiber reinforced polyphenylene sulfide,CF/PPS)复合材料是综合性能最好、最具潜力的航空热塑性复合材料之一,其基体PPS是半结晶聚合物。通常,影响复合材料力学性能的因素除了材料自身界面结合力之外,还有材料基体的结晶结构[2]。因此,研究其结晶行为,对热塑性材料成型加工过程中的凝聚态结构及其力学性能调控具有重要意义。吴思蝶等[3]采用偏光显微镜和结晶速率仪研究了PPS在不同温度下的结晶规律,结果表明,随着结晶温度的上升,其结晶速率呈现先增后降的趋势,并在160℃达到最大值。宋艳江等[4]制备了碳纤维增强热塑性聚酰亚胺(TPI)复合材料,探讨了碳纤维种类、含量对复合材料机械性能的影响规律。实验表明,所有种类的CF都对材料机械性能的提高起到促进作用,且在实验范围内,CF体积分数越大,材料的弯曲强度和拉伸强度越高。何莉萍等[5]将剑麻纤维添加到聚丙烯树脂中并通过注塑成型制备了复合材料,并探讨了纤维的表面改性工艺、纤维尺寸及体积分数对其机械性能的影响,研究表明随着纤维体积分数的增大,其力学性能呈现先提高后降低的趋势,并在20%时达到最大值。Desio等[6]研究了碳纤维以及上浆剂对PPS结晶半衰期的影响,实验表明,碳纤维的添加和上浆剂的涂覆能有效缩短PPS的结晶半衰期。

Auer等[7]探讨了纤维对PPS结晶行为的影响,实验表明玻璃纤维和碳纤维的添加,降低了PPS树脂的总体结晶速度;但在向其中加入聚苯二甲酰苯二胺纤维后,反而提高了其总体结晶速度。

为了研究碳纳米管(CNTs)对碳纤维(CF)改性的效果,Yao等[8]先采用CNTs对碳纤维进行表面处理,再将其与环氧树脂复合,制备出一种新型的复合材料。结果表明,随着CNTs含量的增加,材料的层间剪切性能及界面性能都呈现先升高后降低的趋势。尽管目前有大量的文献报道,针对结晶温度、纤维的种类及纤维与基体之间的界面作用对PPS结晶行为的影响,但很多研究人员的实验结果都表明了不同的观点,且现有文献并未涉及聚合物结晶结构对其复合材料机械性能的影响。

因此,本研究通过对碳纤维进行表面改性,研究其对PPS非等温结晶的影响,通过分析不同降温速率对起始结晶温度、结晶峰温度、相对结晶度、F(T)值、结晶度、球晶尺寸等关键指标的影响,并基于Avrami方程和莫志深法计算出Ozawa指数,同时讨论其成核机制;此外,还探究了降温速率对CF/PPS复合材料机械性能的影响。

2 实 验

2.1 原料

碳纤维:聚丙烯腈(PAN)基T300级3K碳纤维5枚缎纹织物;PPS薄膜:厚度为0.09mm;碳纤维上浆剂,实验室制备;丙酮(≥99.5%)。

2.2 主要仪器设备

平板硫化机,XLB-D350;热压模具,自主设计;差示扫描量热仪,DSC-214;热台偏光显微镜,DM2500;万能试验机,XS-4305-S;冲击缺口制样机,XQK-20型;摆锤式冲击仪。

2.3 样品制备

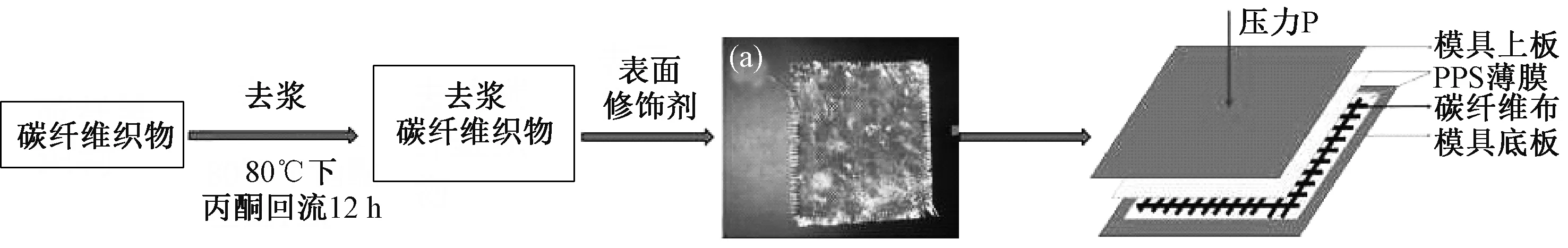

将洁净的CF和PPS薄膜放入80℃真空烘箱干燥8 h,然后在80℃的丙酮中回流12h,随后将表面修饰剂涂覆在CF表面,紧接着将修饰后的CF和PPS薄膜交替放入自制的模具中,自下而上采用PPS双层-CF单层的铺放顺序循环6次,并在最上方加铺三层PPS(即PPS共15层,CF共6层);随后将模具放入330℃热压机中至温度平衡,加载0.5MPa压力保载5min,使树脂与纤维初步接触,排出基体内的气泡,增大压力至1.5MPa并保压15min,使树脂渗透到纤维丝束里面,排出基体里较小的气泡,减小孔隙率,最后在保压下并分别以10K/min,30K/min,50K/min,70K/min的降温速率冷却至PPS的玻璃化温度以下,脱模得到CF/PPS复合材料层压板,制备流程如图1所示。

图1 纤维改性流程图Fig.1 Fiber modification flow chart

2.4 测试与表征

2.4.1非等温结晶实验 CF/PPS样品的非等温结晶实验采用DSC-214型差示扫描量热仪测试,样品质量为10~15mg,在50ml/min N2保护下,以10℃/min由30℃升温到330℃,使样品熔融,保熔2min,然后分别以10K/min、30K/min、50K/min和70K/min的降温速率冷却,测得其DSC曲线。

取10~15mg的样品,用DSC-214仪测试样品在N2气氛下热焓的变化。扫描温度范围50℃~330℃,升温速率为10℃/min。样品结晶度的计算公式如下:

(1)

其中,ΔHf为试样的结晶熔融热;ΔHc是测试过程中再结晶的放热焓;ΔHfo为100%结晶试样的结晶熔融热;PPS的ΔHfo为80J/g;Wf为复合材料中碳纤维的质量百分数[4]。

2.4.2弯曲性能测试 测试方法参考文献[10],样条尺寸为25×200×2mm,每组实验平行测试4~5个样条。

2.4.3冲击性能测试 测试方法参考文献[10],每组实验平行测试4~5个样品。

2.4.4POM实验 将PPS薄膜升温至330℃,保温3min,分别以10,30,50及70K/min的降温速率冷却至室温,采用DM2500热台偏光显微镜观察其球晶生长状况。

3 结果与讨论

3.1 CF/PPS复合材料的非等温结晶行为

图2 CF/PPS在不同降温速率下的DSC曲线图Fig.2 DSC curves of CF/PPS at different cooling rates

CF/PPS在不同降温速率下的结晶放热曲线如图2所示。结果表明,随着降温速率的增大,CF/PPS的结晶峰依次增强,起始结晶温度与峰值温度均向低温方向移动,且峰形依次变宽,表明其结晶温度范围变大。这是由于PPS分子链重新排列的速率很小,进入晶格需要较长的时间,结晶速率要小于降温速率,这就形成了一个“滞后期”,且“滞后期”会随着降温速率的加快而变长。为了定量讨论CF/PPS的非等温结晶行为,表1给出了CF/PPS在不同降温速率下结晶的特征参数。

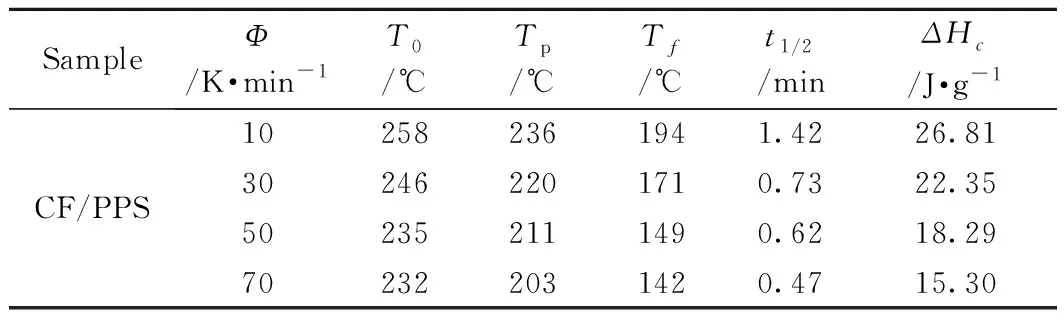

表1 CF/PPS在不同降温速率下的特征参数Table 1 Characteristic parameters of CF/PPS at different cooling rates

注:Φ:降温速率,T0:起始结晶温度;Tp:结晶峰温度;tl/2:半结晶温度时间;Tf:结晶终止温度;ΔHc:结晶焓

从表1中可见出,随着降温速率的增加,CF/PPS的结晶峰变宽且向低温区移动,起始结晶温度(T0)、最大结晶速率温度(峰值温度,Tp)、半结晶时间(t1/2)均降低,但过冷度(ΔTc,定义为Tm-Tp,其中Tm为样品的真实熔融温度)增加,这是因为冷却速率太快,PPS熔体迅速达到更低的温度,成核困难,需要在更低温度下才能成核;另一方面由于分子链运动能力减弱,需要更长时间才能完成结晶。当降温速率较快时,PPS在很短的时间内就完成了球晶从成核到生长的过程,其晶体没有得到充分的生长。

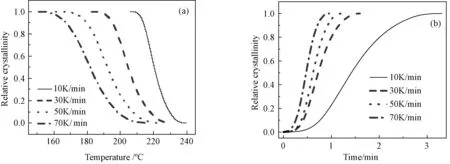

对图2的DSC曲线进行积分,即可得出在不同降温速率下,CF/PPS的相对结晶度与温度以及时间的关系,如图3(a)和图3(b)所示。

聚合物的初期结晶动力学可以用下式来表述:

1-X(t)=exp(-Ζtn)

(2)

上式中,成核阶段和生长阶段的结晶速率常数用Z表示,单位为min-n;n为Avrami指数,与成核方式和生长维数有关,其值为晶体生长的空间维数和成核过程的时间维数之和;X(t)表示在t时刻样品的相对结晶度,其值计算公式如下:

(3)

式中,Qt为t时刻的热流量;Q∞为结晶过程中的总热流量;dH/dt为热流速率。Avrami方程仅适用于研究聚合物的等温结晶,若将其用于研究聚合物的非等温结晶,则得出的Avrami指数n无具体的物理意义,称为表观Avrami指数。

图3 CF/PPS在不同降温速率下的相对结晶度与结晶温度(a)和时间(b)的关系图Fig.3 Relative crystallinity of CF/PPS at different cooling rates versus: (a) crystallization temperature; (b) time

从图3可以看出,所有曲线都是近似S或反S型,试样的相对结晶度随温度的降低先缓慢增加,到达某临界值后转变为迅速增加,最后以缓慢的速度增加到最大值。这表明结晶会受冷却速率的影响而出现滞后的现象;在结晶后期,由于各球晶之间的相互作用,限制了晶体的生长,使其结晶速率减小,因而后期结晶曲线趋于平缓。

Jeziorny[9]认为,在熔体进行非等温结晶时,Avrami方程中的结晶速率常数Z可用冷却速率Φ来修正,如式(4)所示:

(4)

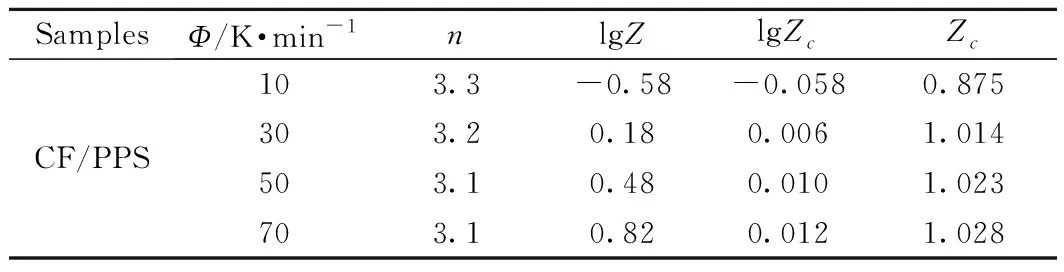

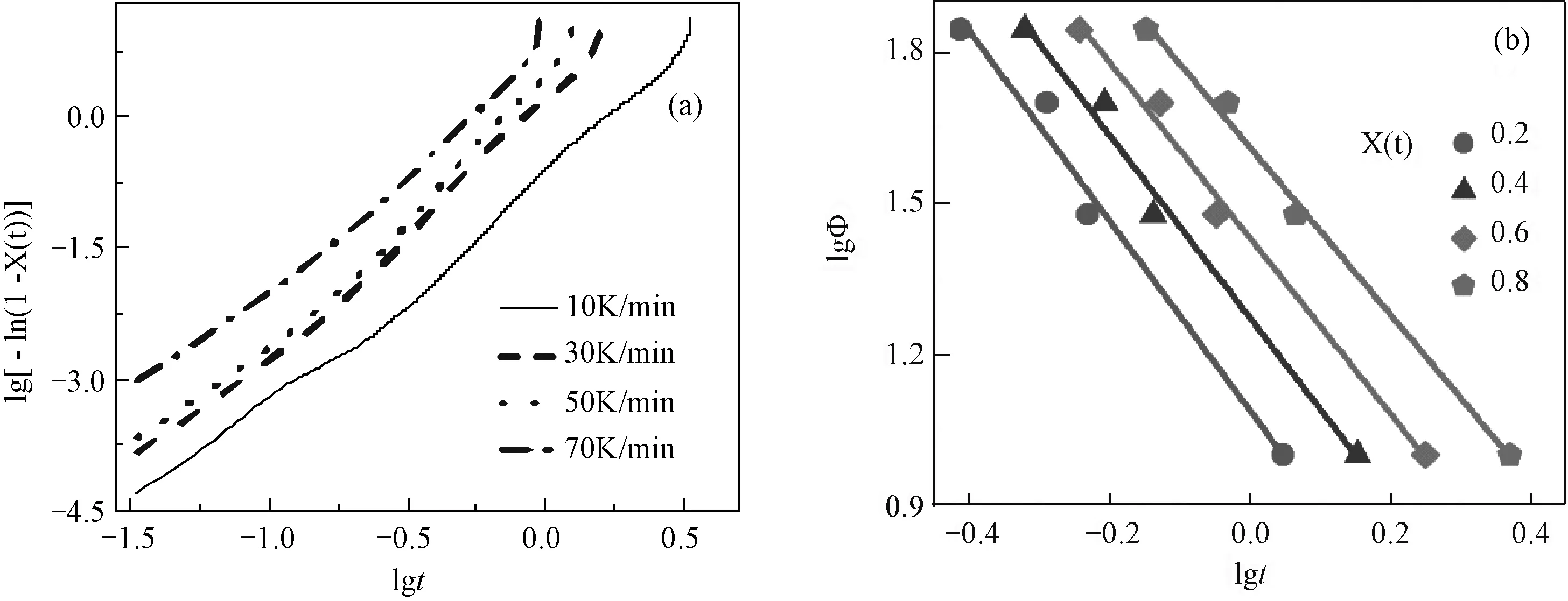

上述公式中,Zc为修正后实际的结晶速率常数。以lg[-ln(1-X(t))]对lgt作图,得到图4(a)。由此我们可得出表观Avrami指数n、表观速率常数Z及修正过的结晶速率常数Zc,如表2所示。

表2 CF/PPS在不同降温速率下的结晶动力学参数Table 2 Initial crystallization kinetics parameters of CF/PPS at different cooling rates

表2结果显示,n值受冷却速率影响较弱,但Zc却随着冷却速率的加快而明显增大。这是由于冷却速率加快时,PPS分子链运动能力降低,进而在较短时间就可完成结晶,导致结晶速率增加。

图4 (a) lg[-ln(1-X(t))]与lgt的关系图; (b) lgΦ与lgt的关系图Fig.4 (a) Plots of lg[-ln(1-X(t))] versus lgt; (b) Plots of lgΦ versus lgt

采用莫志深[10]法研究CF/PPS在降温过程中PPS球晶的成核及生长过程。聚合物在进行非等温结晶时,其降温速率或升温速率Φ、温度T及时间t的关系如下所示:

t=|T-T0|/Φ

(5)

式中,T0为t=0时刻的温度;T为某一时刻的温度;Φ为降温速率或升温速率。

基于Ozawa[11]方程

1-C(T)=exp[-K(T)/Φm]

(6)

上式中,C(T)为温度T时的相对结晶度;m为Ozawa指数,其物理意义与Avrami指数相同;Φ为降温速率或升温速率;K(T)是与温度有关的函数,其单位为(K/min)m。

基于式(5)的关系,联立Avrami方程(2)和Ozawa方程(6),得到新方程式如下:

lgΦ=lgF(T)-algt

(7)

上式中,F(T)=[K(T)/Z]1/m,其物理意义为聚合物的相对结晶度达到某值时须选定的冷却速率值。F(T)能反映高分子结晶的快慢,其值越大,则结晶速率越快,它的单位为(K·mina-1),a=n/m,其中m为聚合物非等温结晶时的Ozawa指数,n为非等温结晶时的表观Avrami指数。

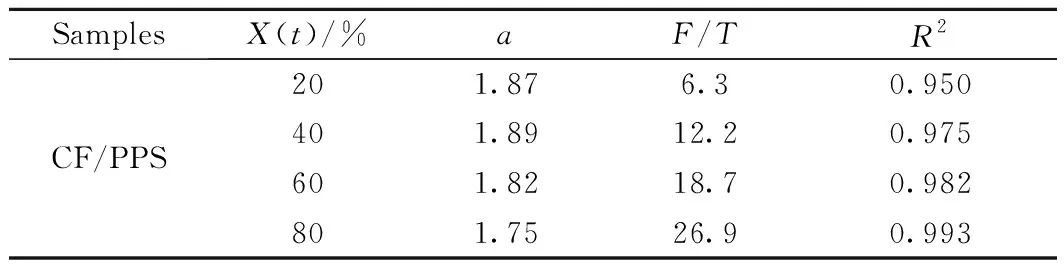

结合Avrami图可得到在某一确定的相对结晶度X(t)下lgΦ与lgt的关系,如图4(b)所示。进而通过式(6)和式(7),求出F(T)、a以及Ozawa指数m,如表3所示。

表3 采用莫志深方法计算不同相对结晶度下的结晶动力学参数Table 3 Crystallization kinetics parameters with different relative crystallinity calculated with Mo-method

从表3可以得知,复合材料CF/PPS的F(T)值均随着相对结晶度X(t)的增加而增大,这表明在实验范围内,单位时间内,PPS熔体结晶要想达到高的相对结晶度须选取高的冷却速率。表3中的a值随着相对结晶度增加几乎不变,这说明其n与m的比值为定值,因为表观Avrami指数无明确物理意义,故a值也无明确物理意义。但我们可由n值和a值计算出m。因此可分别算出CF/PPS的Ozawa指数m介于1.99~1.66之间。由此得出,PPS晶体的成核方式以异相成核为主,碳纤维使其晶体的空间生长维数受到限制,因而m值偏小。

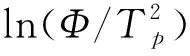

聚合物结晶活化能ΔE包括迁移活化能和成核活化能,它们都是研究聚合物结晶非常重要的动力学参数。对同一体系样品,不同数学处理方法得出的ΔE不同,本文采取主流的Kissinger方法研究PPS非等温结晶活化能。Kissinger定义的ΔE是指聚合物链段从熔融状态移动到晶体表面所需要的能量,即迁移活化能,它的大小反应了晶体生长的难易程度[12]。针对非等温结晶体系,Kissinger推导出了ΔE的计算公式:

(8)

图5 PPS的结晶活化能Fig.5 Activation energy of crystallization for PPS

3.2 不同降温速率对PPS球晶尺寸的影响

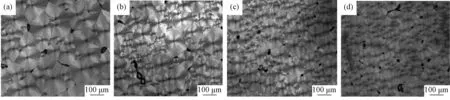

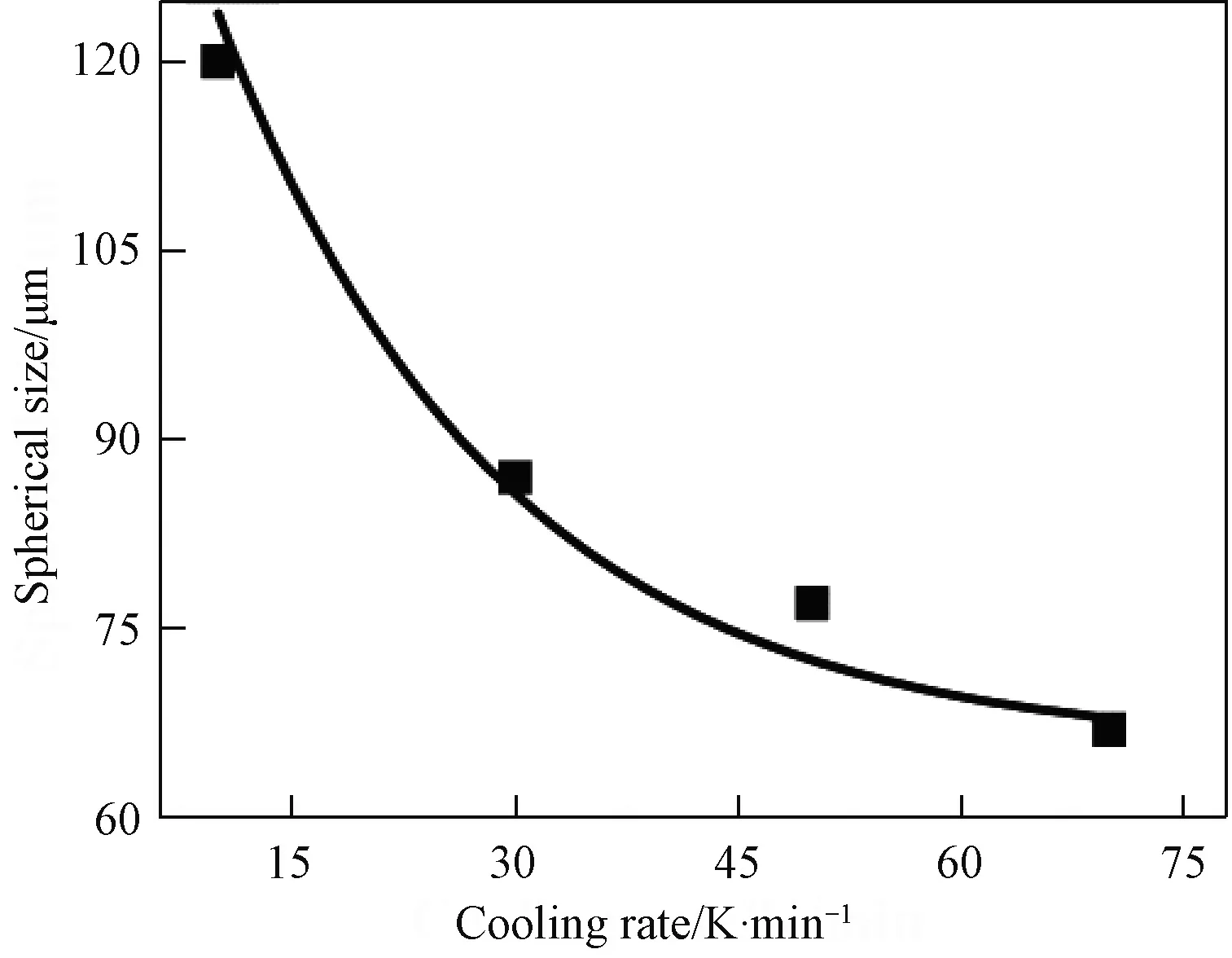

由于CF/PPS复合材料样品较厚且不平整,很难用显微镜直接观察到基体的结晶结构,我们采用对纯PPS材料进行显微镜表征的方法,以此从侧面来揭示CF/PPS复合材料中PPS球晶尺寸受成型工艺的影响规律。图6展示了PPS从熔融状态分别以10、30、50和70K/min冷却至玻璃化温度以下得到的球晶,图7表示了不同降温速率下的PPS球晶尺寸。图6和图7的研究结果表明,降温速率越快,PPS的晶核数量越多且球晶平均尺寸越小。PPS在70K/min降温速率下球晶尺寸平均约为67.0μm,在10K/min降温速率下结晶的球晶尺寸平均约为120.0μm。这是因为在较大的降温速率下,低温有利于PPS成核,使其结晶初期晶核数量更多;并且温度的迅速降低,使分子链段运动能力减弱,生长后期受限,所得球晶尺寸较小。

图6 不同降温速率下所得的球晶尺寸 (a) 10K/min; (b) 30K/min; (c) 50K/min; (d) 70K/minFig.6 Spherulite size of PPS at different cooling rates (a) 10K/min; (b) 30K/min; (c) 50K/min; (d) 70K/min

3.3 不同降温速率对CF/PPS复合材料强度及韧性的影响

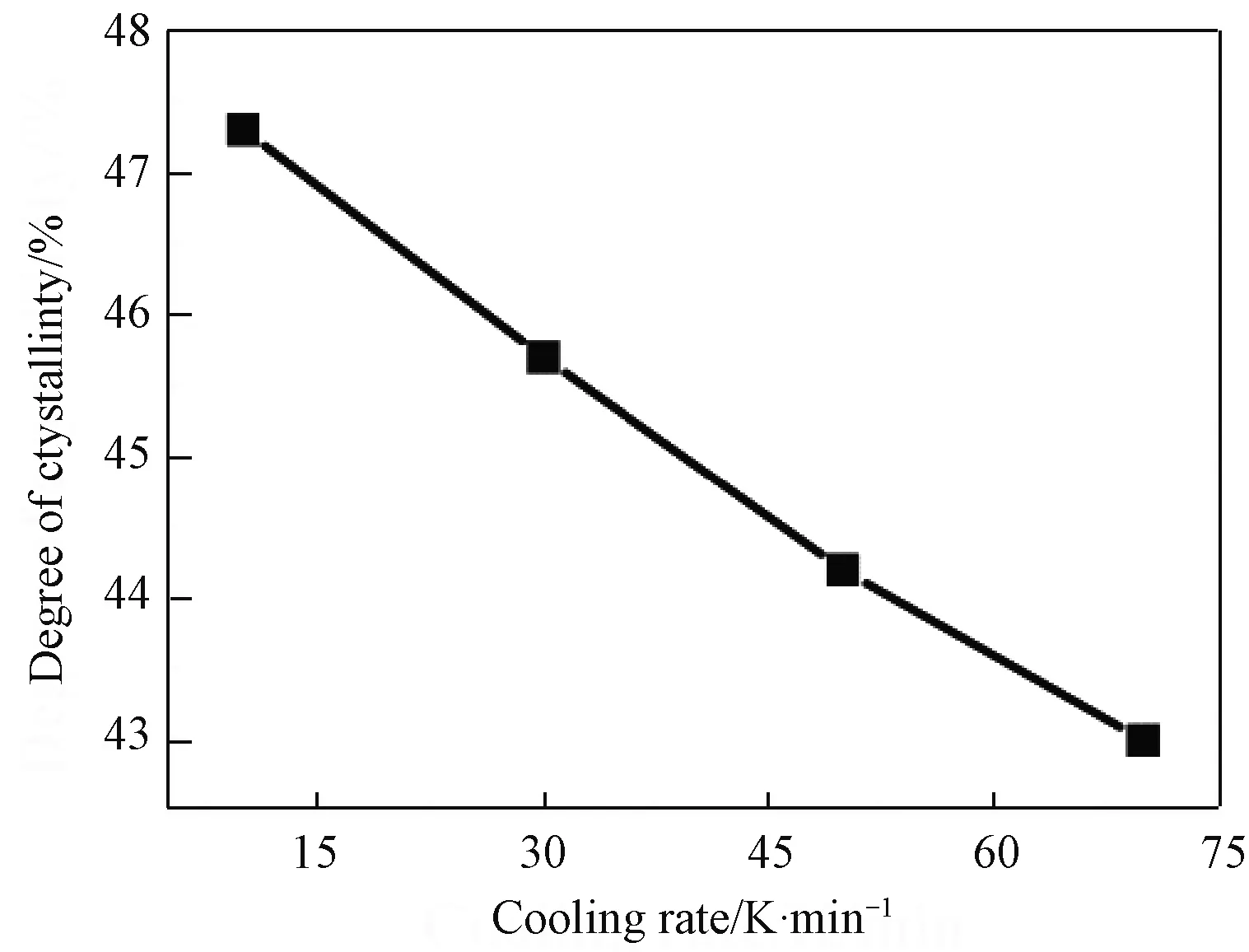

图8所示为不同降温速率对复合材料结晶度的影响。可以看出,降温速率越快,材料的结晶度越小,当降温速率为10K/min时,其结晶度为47.3%,当降温速率增大至70K/min时,其结晶度为43.1%,降低了8.88%。

降温速率对复合材料力学性能的影响如图9所示,可以发现随着降温速率的增加,材料的弯曲性能随之降低。当降温速率从10K/min升高至70K/min,复合材料的弯曲强度从719.2MPa降低至689.4MPa,下降了4%;弯曲模量从70.0GPa降低至63.5GPa,降低了9%。这主要是由于随着降温速率的加快,基体中有更多晶核生成且晶粒生长时间短,使其结晶度减小,进而降低了基体的强度,导致复合材料的弯曲强度和弯曲模量降低。

图7 PPS在不同降温速率下的球晶尺寸Fig.7 Spherulite size of PPS at different cooling rates

图8 CF/PPS在不同降温速率下的结晶度Fig.8 Crystallinity of CF/PPS at different cooling rates

图9 不同降温速率下的CF/PPS的力学性能 (a) 弯曲性能应力应变曲线; (b) 弯曲强度; (c) 弯曲模量; (d) 缺口冲击强度Fig.9 Mechanical properties of CF/PPS at different cooling rates (a) Stress-strain curve of flexural property; (b) Flexural strength; (c) Flexural modulus; (d) Notched impact strength

当降温速率从10K/min增大至70K/min时,材料的缺口冲击强度也随之增强,从62.0kJ/m2提高至72.3kJ/m2,提高了15%。PPS的晶核随着降温速率的增大而增多,但平均球晶尺寸随之减小。一方面,较小的结晶度,使基体中的无定形区增多,材料发生层间断裂时,无定形区的分子链段更容易发生松弛与屈服,材料韧性更好;另一方面,小尺寸的球晶会使球晶之间界面层增多,这些界面层会在材料断裂时吸收更多的能量。

4 结 论

本研究主要探索了CF/PPS复合材料中,PPS的非等温结晶行为对复合材料结晶度和力学性能的影响。降温速率在10K/min~70K/min之间时,CF/PPS的结晶峰温度和起始结晶温度均随着降温速率的增大而降低;此外,样品的结晶速率也随之增大。相对结晶度越大,F(T)值越大,表明在实验测试范围内,冷却速率越快,熔体的相对结晶度越大;样品的Ozawa指数m在1.99~1.66之间,证明有CF的存在时,晶粒的空间生长维数受到限制形成不完善球晶或横晶。在实验范围内,降温速率越快,PPS的晶核数目越多,但其球晶的平均尺寸及结晶度越小;同时,复合材料的弯曲强度及模量也随着降温速率的增大而减小,但其缺口冲击强度则明显增强。