纳米二氧化硅/聚偏氟乙烯复合材料薄膜的压电性能

(西南科技大学 制造科学与工程学院,四川 绵阳 621010)

1 前 言

近年来随着微电子技术的快速发展,电子设备对电能的消耗越来越低,这使得无线传感器等低能耗电子设备通过采集环境中的能量来实现自我供电成为可能[1]。目前,这些设备通常使用电池或电缆供能,但传统供电方式存在众多缺陷,例如布线困难、电池需要定时更换以及环境污染严重等。在实际应用中,电池更换以及电缆维护都将成为难题。与传统供电方式相比,振动能量采集装置具有安装灵活、无需维护、清洁环保等优点,因此得到广泛关注。

压电材料收集振动能量时,主要利用压电材料的正压电效应,将环境中的机械振动能收集并转化为电能,从而为微电子元器件的工作提供能量[2]。传统压电材料如石英晶体、BaTiO3陶瓷和PZT陶瓷等经过长期发展已经较为成熟,其机理研究也较为透彻[3-7]。近年来,压电聚合物高分子材料得到了较快发展,其中聚偏氟乙烯(PVDF)是到目前为止所发现的压电性最好的高分子材料[8]。与压电陶瓷相比,压电聚合物高分子材料具有耐冲击、抗疲劳性能好等优点。PVDF可以形成不同的晶型结构,其中最为常见的是α相、β相和γ相,拥有极性晶体结构的β相PVDF可以表现出较强的压电性[9]。研究表明,在高温热处理、高倍率单轴拉伸等工艺条件下,不同晶型间可相互转化[10-11]。

近年来,影响PVDF材料压电性能的因素得到了更加深入的研究。Zhao J等[12]提出了PVDF压电材料在电容负载以及电阻负载下的等效模型;Abdelkefi等[13]提出了振动能量收集模型;Wu等[1]提出了PVDF压电薄膜的开路电压计算公式。同时,大量研究发现,增加PVDF压电薄膜性能的关键在于增加其中β相PVDF的含量[14]。单轴拉伸以及向PVDF材料中添加纳米材料,例如纳米炭黑颗粒、多壁碳纳米管和石墨烯等,可以增加β相PVDF的含量,但添加过多的纳米颗粒则会阻碍其压电性能[1,15-19]。进一步的研究得知,PVDF压电性能提高的机理是纳米颗粒可成为β相PVDF的结晶核,在单轴拉伸过程中促进晶相转换,生成更多的β相PVDF从而增加其压电性能[15]。而添加过多的纳米颗粒则可能由于添加的纳米材料本身导电性较好,影响了压电材料的介电性能,进而减弱其压电性能;或是由于占用了过多的空间从而阻碍了形成β相PVDF的晶相转换过程[1]。如何有效增加β相PVDF的含量成为研究的重点,寻找一种能够较大幅度提升PVDF材料压电性能的纳米添加材料也是研究的方向之一。本研究使用绝缘性能较好的纳米SiO2颗粒作为纳米添加材料,研究其对PVDF材料压电性能的影响,并测试SiO2/PVDF复合材料薄膜的能量收集能力。

2 实 验

2.1 SiO2/PVDF压电复合材料薄膜的制备

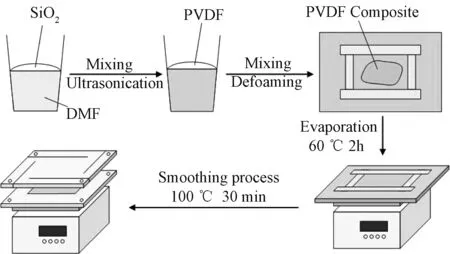

实验的主要原材料包括:纳米SiO2颗粒、PVDF粉末和N,N-二甲基甲酰胺(DMF)溶剂。其中PVDF选用Kynar 740;有机溶剂选用纯度为99.5%的DMF溶剂。具体制作步骤见图1。

图1 SiO2/PVDF纳米复合材料的制作步骤Fig.1 Fabrication process of SiO2/PVDF nanocomposite films

原料按步骤进行混合、超声分散、搅拌及除泡等处理,并使用溶液流延法蒸发溶剂制成初始薄膜,具体过程如下:①取适量DMF溶剂和PVDF粉末,DMF溶剂和PVDF粉末的质量比为8∶1,并根据所需SiO2含量取适量的纳米SiO2颗粒。②将DMF溶剂倒入塑料杯中,加入纳米SiO2颗粒,使用超声波分散仪分散30min,功率为750W。③加入PVDF粉末,使用AR-100型行星搅拌机以2000rpm的转速搅拌20min,得到SiO2/PVDF/DMF混合溶液。④将SiO2/PVDF/DMF混合溶液进行超声分散5min,行星搅拌10min,再超声分散5min,行星搅拌5min,最后除泡1min。⑤将混合溶液倒入玻璃板拼接膜具中,放置在JF-956型恒温台上,80℃加热2~3h。整体放入通风柜等待DMF挥发,完全挥发后得到SiO2/PVDF复合材料薄膜。⑥由于高分子材料结晶时收缩卷曲,难以在后续过程中使用。为解决这一问题,使薄膜更加平整,使用自制热压装置对得到的薄膜进行热处理,最终得到厚度约为0.2mm的SiO2/PVDF复合材料初始薄膜。

对初始薄膜厚度均匀的中心部分进行裁剪,得到长度为70mm,宽度为40mm的拉伸片。如图2(a)所示,沿两长边将各10mm宽的区域粘贴到铝板上,然后将两端铝板固定在拉伸机上,对中间宽度为20mm的部分加热并使用电子式万能拉伸试验机进行高倍率单轴拉伸,拉伸倍率约为5。最终得到厚度约为50μm的拉伸后薄膜,如图2(b)所示。

图2 (a) 粘贴示意图 (b) 单轴拉伸后的SiO2/PVDF复合材料薄膜Fig.2 (a) Schematic diagram of adhesion; (b) SiO2/PVDF composite film after uniaxial stretching

将拉伸后的薄膜裁剪成30×50mm的尺寸夹装在两铜板间,使用SL505高压电源施加约5000V的高电压进行高压极化。之后在两面分别涂布导电银浆作为电极,待导电银浆干燥后,用铜箔从两面的导电银浆涂层引出连接端子,压电薄膜即制作完成。最后使用丙烯酸酯弹性胶将压电薄膜粘贴在玻纤板悬臂梁上,制成压电性能测试样品,如图3所示。

图3 压电薄膜悬臂梁测试试件Fig.3 Beam-test specimen with piezoelectric film

2.2 X射线衍射仪(XRD)测试

PVDF材料的压电性能主要取决于具有压电性的β相PVDF的含量,因此使用XRD测试分析SiO2/PVDF纳米复合材料的晶相结构。其中2θ的测试范围为15°~30°之间。

2.3 开路电压测试

将制作好的压电薄膜样品安装在振动测试试验台上进行振动测试,并测量其开路电压。如图4所示。使用函数信号发生器产生一定频率的正弦信号,经功率放大器放大之后输入电磁铁,驱动悬臂梁上的永磁体带动悬臂梁以设定好的频率上下振动。将粘贴在悬臂梁上的压电薄膜产生的输出电压输入示波器,从而得到压电薄膜的开路输出电压波形。

图4 振动测试试验台示意图Fig.4 Schematic diagram of the vibration test platform

2.4 电容充电测试

在测量开路电压的时候发现一个问题,即由于压电薄膜的输出功率量级小,使用示波器等仪器进行测量的时候,因为仪器本身需要通过一定的电流,会对测量造成较大误差,故开路电压在一定程度上无法准确衡量压电薄膜的压电性能。

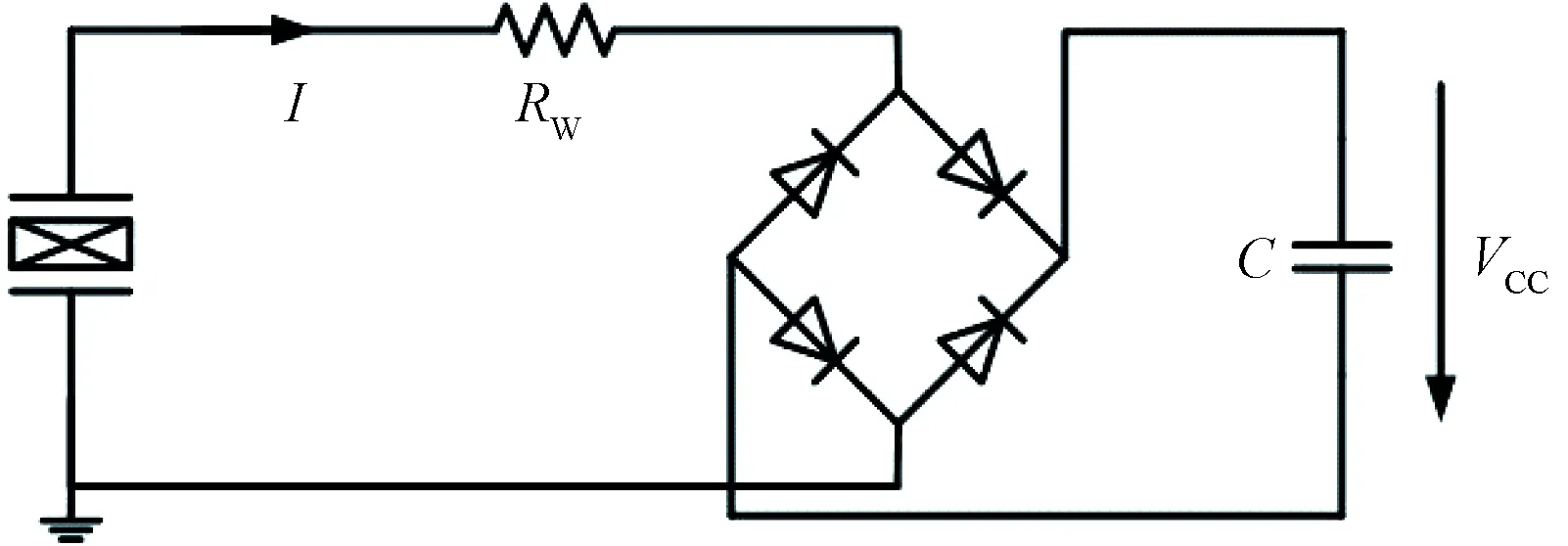

为了更准确地衡量压电薄膜的发电功率,采用了对电容进行充电,同时监测电容电压的方式进行测试。测试使用的电路如图5所示。

图5 充电测试电路Fig.5 Circuit for charging test

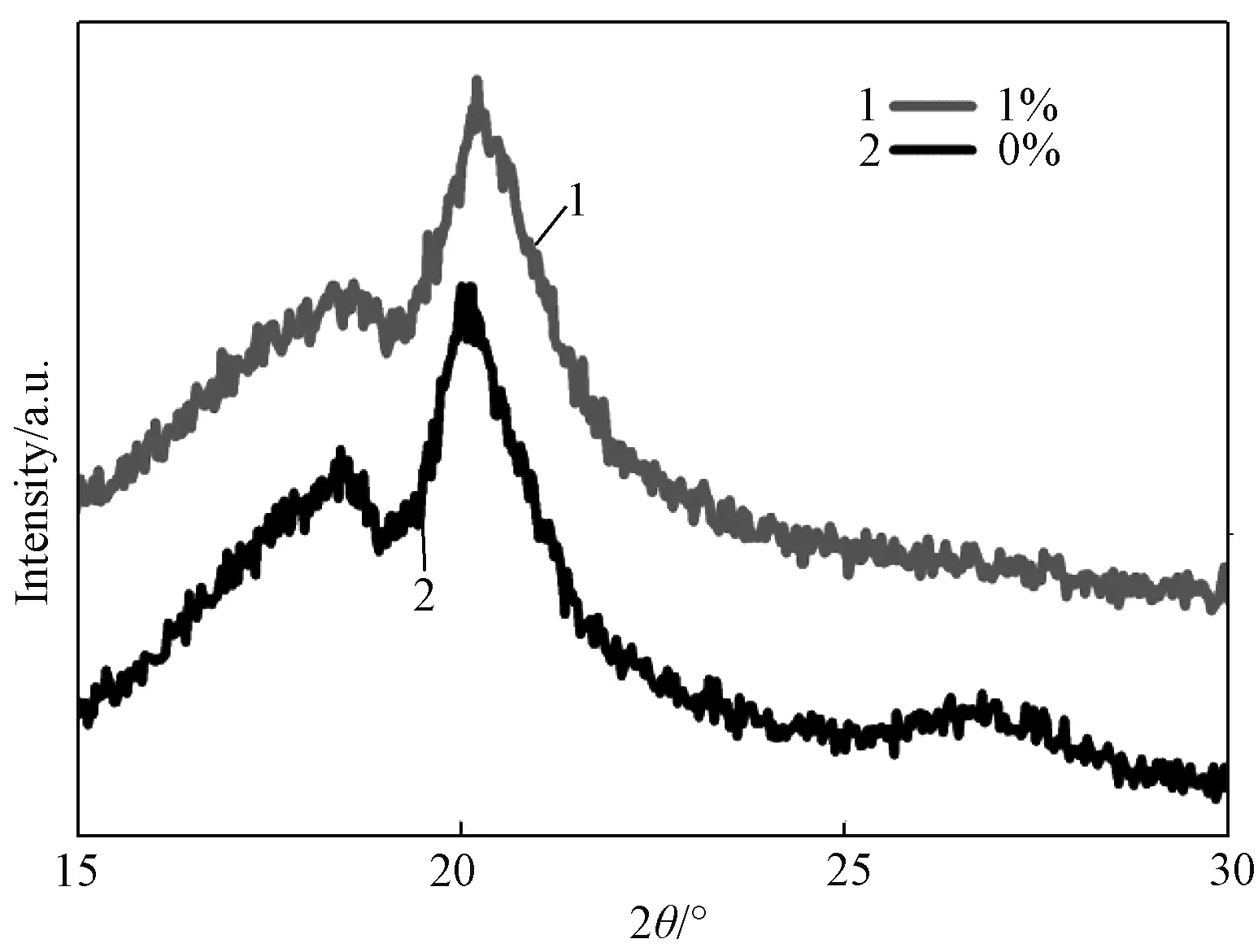

3.1 XRD测试结果

对纯PVDF材料薄膜与纳米SiO2颗粒含量为1%的复合材料薄膜进行XRD测试,分析添加纳米SiO2颗粒对PVDF结晶情况的影响。图6为添加1%纳米SiO2颗粒前后样品的XRD谱图,其中2θ在18.5°,20.0°和26.5°处的尖峰为(020),(110)和(021)的α相晶面的衍射峰,20.6°处的尖峰为(110)的β相晶面的衍射峰[20]。从图可见,添加纳米SiO2颗粒后,代表α相的18.5°衍射峰相对减弱而26.5°衍射峰消失,说明材料中产生了更多的20.6°衍射峰所代表的β相PVDF。

图6 添加纳米SiO2颗粒前后的XRD谱图Fig.6 XRD spectrums of the nanocomposites with/without nano-SiO2

图7为对单轴拉伸后的纳米SiO2颗粒含量为1%的复合材料薄膜进行XRD测试,分析高倍率单轴拉伸对PVDF结晶的影响。从图可见,在经过高倍率单轴拉伸后,除代表β相PVDF的20.6°衍射峰外,其它几个尖峰均已消失,说明原有的α相PVDF在高倍率单轴拉伸后大部分转化为β相PVDF。

3.2 开路电压测试结果

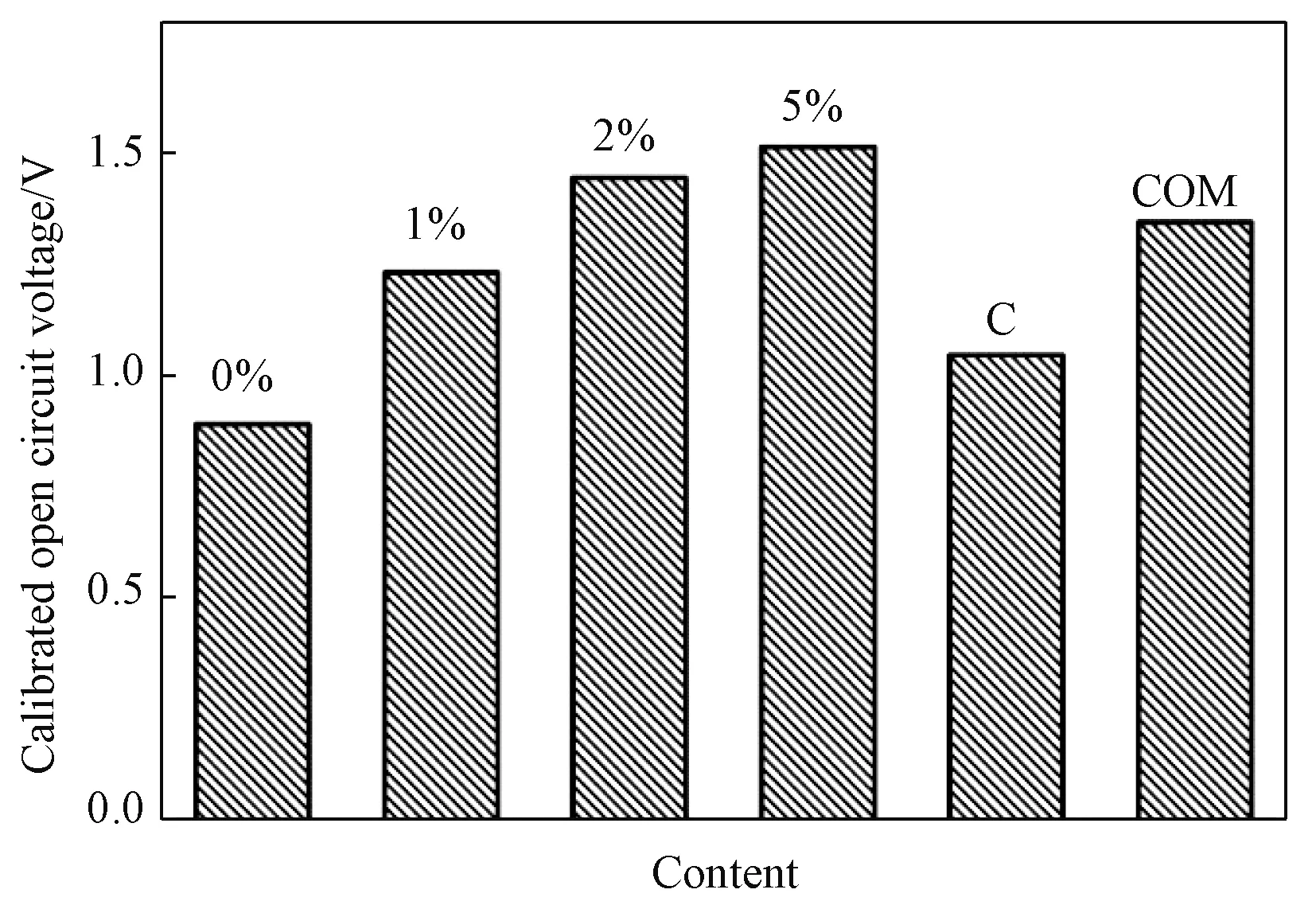

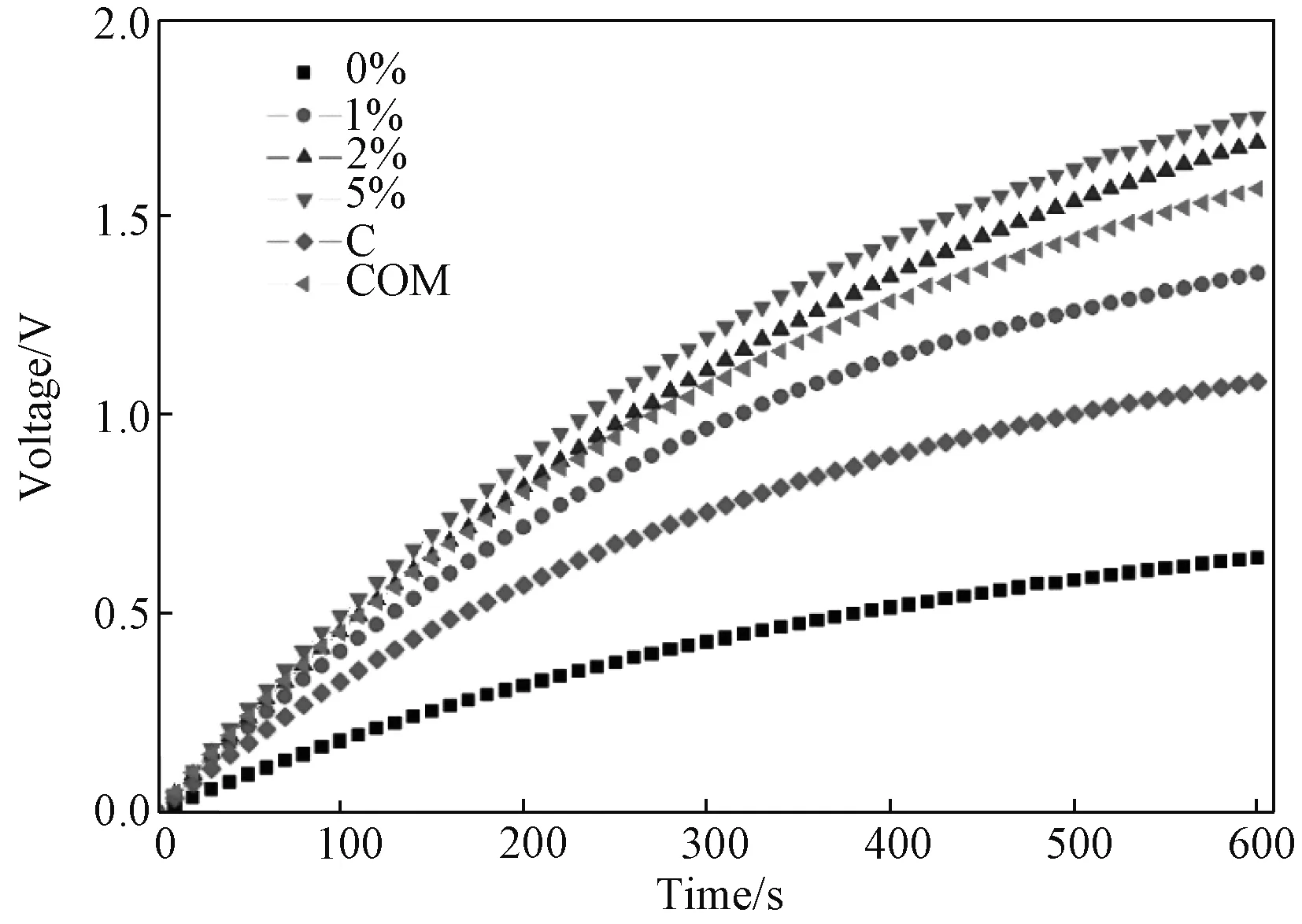

使用的样品分别为纯PVDF材料薄膜、纳米SiO2颗粒含量分别为1%、2%和5%的复合材料薄膜、添加1%纳米炭黑颗粒以及炭黑与SiO2颗粒各1%的复合材料薄膜。测试频率为玻纤板悬臂梁的共振频率,为7Hz。保持各样品振幅相同,直接连接示波器查看输出波形,并将各波形的峰峰值统计出来。

图8 不同组分的压电薄膜开路输出电压Fig.8 Open circuit voltages of the piezoelectric films with different fillers

图8所示为各样品的开路电压峰-峰值,其中C表示添加1%纳米炭黑的复合材料薄膜,COM表示炭黑与SiO2颗粒各1%的复合材料薄膜。从图可见,纳米添加材料能够增强PVDF薄膜的压电性能。随着纳米SiO2颗粒含量的增加,压电薄膜输出的开路电压随之升高,说明其压电性能也随之增强。但当添加量超过2%后,性能提升幅度逐渐减小,SiO2含量为5%时只未比2%略有提升。当纳米SiO2颗粒含量较高时,薄膜在制作中更易出现各种问题,如拉伸过程中伸长不均匀,容易产生褶皱和断裂,并且在高压极化过程中容易被击穿。当添加量达到10%后,基本已无法完成整个制作流程。

实验结果表明,添加的纳米SiO2颗粒可以成为β相PVDF的结晶核,在拉伸过程中促进晶相转换,生成更多的β相PVDF。而且由于SiO2的介电常数较大,添加纳米SiO2颗粒后的压电性能比添加纳米炭黑的效果更好。

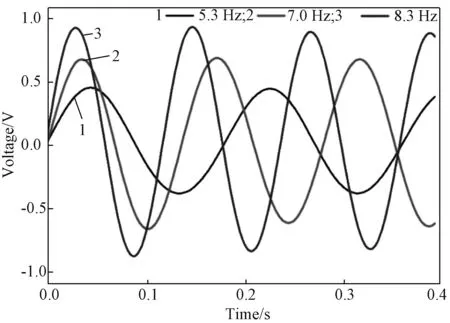

为探究振动频率对压电效率的影响,通过改变悬臂梁的配重改变共振频率,同时保持振幅相同,直接连接示波器查看输出波形。选用性能较好的纳米SiO2颗粒含量为2%的样品进行测试,三次测量的频率分别为5.3、7.0和8.3Hz。

如图9所示,随着振动频率的提高,薄膜的应变变化速率加快,开路电压也随之升高。

图9 不同振动频率下的开路输出波形Fig.9 Open circuit voltages corresponding to different vibration frequencies

3.3 电容充电测试结果

将压电薄膜输出的正负交替电流输入如图5所示的电路,先通过整流桥,整合为单向脉冲电流,然后对一个100μF的电容进行充电,同时用电压表持续测量电容的电压,得到充电电压曲线。

图10 不同组分压电薄膜的电容充电电压Fig.10 Voltages of capacitors charged using piezoelectric films with different fillers

图10所示为各样品对电容充电的过程中,电容电压的变化情况。测试结果显示添加纳米SiO2颗粒可提高对电容的充电速度,表明其压电性能也随之提高。随着纳米SiO2颗粒含量的增加,其压电性能也随之增强。纳米SiO2颗粒含量为1%和2%时提升较为显著,但添加量超过2%后,性能提升幅度减小,SiO2含量为5%时比2%没有太大提升。同时试验表明添加纳米SiO2颗粒比添加纳米炭黑的效果更好。

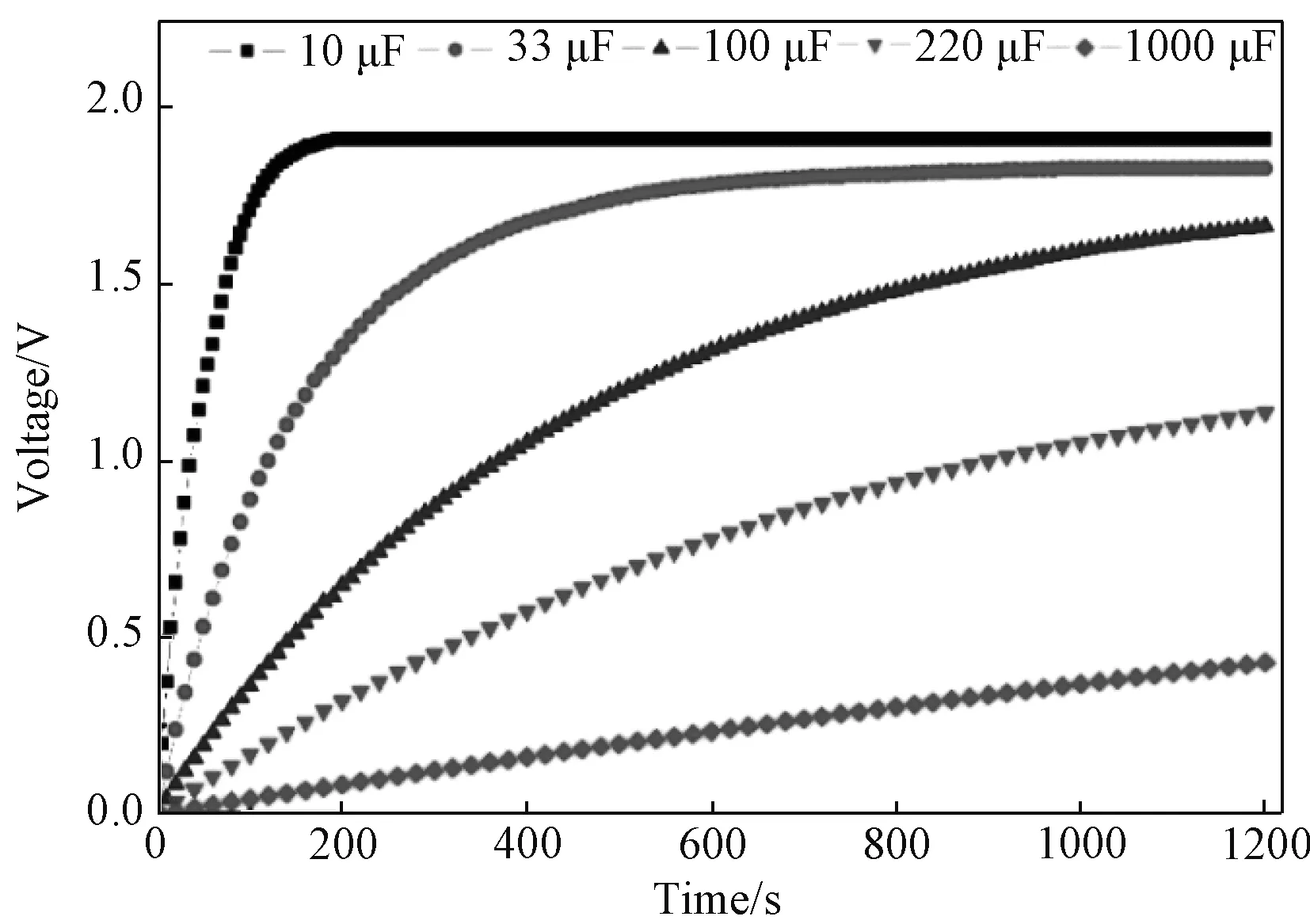

图11 不同容量电容的充电电压Fig.11 Charging voltages of different capacitors with different capacitances

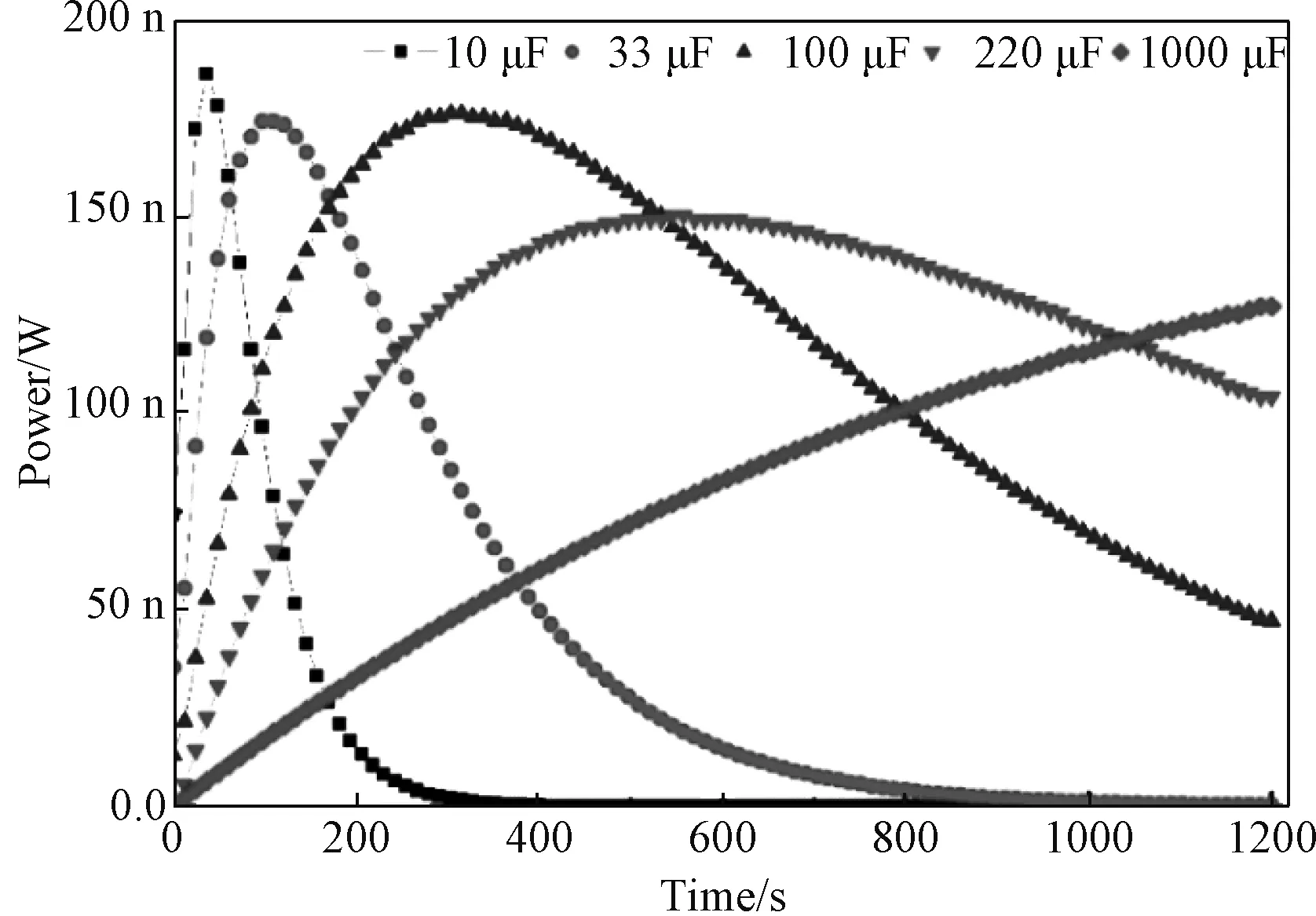

图12 不同容量电容充电功率Fig.12 Charging powers of different capacitors with different capacitances

从图11可见,电容容量越大,充电速度越慢。并由图12的计算结果可知,对于不同电容而言,容量较小的电容最大充电功率较大。故若想要达到较大的能量输出效率,应先使用容量较小的电容充电,当充到一定的电压之后将电荷导入另一个较大的贮存电容中。通过不断充放电,将电容的电压保持在该电容充电功率最大的电压值附近,从而使压电薄膜的输出功率保持在较高的水平上。

4 结 论

SiO2/PVDF纳米压电复合材料薄膜相比于纯PVDF材料压电薄膜,由于添加了纳米SiO2颗粒,在单轴拉伸过程中使得一部分非极性α相PVDF转化为极性β相PVDF,其压电性能有了显著提高。实验表明,添加少量纳米SiO2颗粒时,压电性能提升较为明显;当纳米SiO2颗粒含量超过2%时,压电性能继续提升的幅度则较为有限。同时由于添加大量的纳米SiO2颗粒会导致薄膜制作难度增大,故2%是一个较合适的添加量。与添加石墨烯、炭黑和碳纳米管等纳米材料相比,由于纳米SiO2颗粒本身绝缘性能好,添加量较多时也不会造成压电性能的下降,同时材料成本较为低廉。为了获得最佳的能量收集效率,首先应提高振动能量收集装置的振动频率,并采用先对较小容量的电容进行充电,然后逐级导出至较大容量电容的方式,使得压电薄膜的输出功率保持在较高的水平上。本研究结果对于压电复合材料以及小能量采集装置的开发和应用具有重要意义。