预拉伸变形对2A97铝锂合金腐蚀行为的影响

(北京航空材料研究院,北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

1 前 言

与传统结构材料相比,新型铝锂合金的密度低,强度和断裂韧度较高,疲劳裂纹扩展速率低,耐腐蚀性能更好;与复合材料相比,新型铝锂合金生产成本低,可回收再利用,被认为是航空航天最理想的结构材料[1-4]。国外铝锂合金的研究起步较早,通过多年来对国外技术的追踪仿制及消化吸收,国内开发了以2A97铝锂合金为代表的成分设计自主创新的第三代新型铝锂合金,综合性能优良,在航空航天等领域具有很好的应用前景。为了满足2A97铝锂合金在海洋舰载机上的应用需求,综合考虑海洋应用环境及机身使用部位的特点,对该合金的性能提出了更高要求,特别是合金的腐蚀性能。合金腐蚀会对舰载机整体结构的可靠性和服役寿命产生严重影响,使得材料力学性能明显变差,影响结构件材料的服役期限,降低材料的使用寿命[5-6]。因此,研究铝锂合金的腐蚀性能对保障航空航天工业安全具有重大意义。

合金的腐蚀性能与析出相种类及其分布有重要关系。Al-Cu-Li系合金主要沉淀强化相为T1(Al2CuLi)相、δ′(Al3Li)相和θ′(Al2Cu)相[7-10]。国外对Al-Li合金组织和腐蚀性能的研究较多,Cassada等[11]研究了T1相的形核机制,表明T1相优先在晶界和亚晶界等缺陷处形核,时效前的塑性变形可以促进T1相的形核析出。Vincent Proton等[12]研究发现T1相的腐蚀电位相比基体较负,因此合金的腐蚀行为主要与T1相的数量和分布有关,当T1相在晶界和亚晶界处析出时,会引起晶间腐蚀。我国对铝锂合金的研究与国外先进水平还存在一定差距,对Al-Cu-Li系合金腐蚀性能的分析也相对较少。本论文以2A97铝锂合金为对象,系统研究了预拉伸变形量对合金人工时效状态下腐蚀性能的影响,并观察了不同预拉伸变形量下合金的微观组织形貌特征,分析了预拉伸变形量对合金微观组织和腐蚀性能的影响,并对相关机理进行了探讨,为评估该合金在航空航天领域的应用提供参考。

2 材料及方法

试验用料为厚度规格为1.2mm的2A97铝锂合金冷轧板材,合金的化学成分为(wt.%):Cu:3.94, Li: 1.40, Zn: 0.47, Mg: 0.36, Mn: 0.31, Zr: 0.13, Fe: 0.02, Si: 0.04, Ti: 0.02,Al: 余量。板材经520℃/30min固溶和室温水淬处理后,立即沿合金的轧制方向进行预拉伸变形,变形量分别为1%,3%和5%。对预拉伸变形处理后的板材进行人工时效,时效工艺为120℃/22h+155℃/15h。

晶间腐蚀试验按照GB/T 7998-2005标准进行,合金轧制表面作为腐蚀面,腐蚀溶液为57g NaCl/L+10mL H2O2/L。浸泡6h后取出,将其清洗干净并研磨抛光后,在金相显微镜下观察其腐蚀形貌,测量最大晶间腐蚀深度。

剥落腐蚀试验按照HB 5455-90标准进行,将不同工艺处理后的板材试样依次经过砂纸打磨、抛光、除油、清洗后,悬挂浸泡在腐蚀溶液为234g NaCl/L+50g KNO3+605mg HNO3/L的EXCO溶液中,温度为25℃左右,在腐蚀溶液中浸泡96h后取出,观察合金的表面形貌变化。

电化学阻抗谱试验是在PARSTAT 2273电化学工作站中进行,试样大小为20×20×1.2mm。采用三电极体系,腐蚀溶液为质量分数为3.5%的氯化钠溶液。

微观组织观察是在JEM-2000CX型电镜上进行。透射试样磨好后在双喷电解仪上进行双喷处理,工作温度为-20℃,工作电压为20V左右,电流为100mA左右。观察不同工艺处理后合金晶内和晶界析出相形貌的变化。

3 结果与分析

3.1 晶间腐蚀

图1为不同工艺处理后2A97铝锂合金板材的晶间腐蚀形貌。从图中可以看出,预拉伸变形量对合金晶间腐蚀性能影响较大。未经预拉伸变形时合金的最大晶间腐蚀深度为139μm;预拉伸量为1%时,最大晶间腐蚀深度为62μm;继续增大预拉伸量后,合金未发生明显的晶间腐蚀,仅观察到点蚀坑的存在,当预拉伸量为3%时,最大点蚀坑深度为90μm,进一步增大预拉伸量后,最大点蚀深度为130μm。试验结果表明,预拉伸量为3%时,合金的点蚀深度最小,耐晶间腐蚀性能最好。

3.2 剥落腐蚀

图2为不同工艺处理后的合金材料在EXCO溶液中浸泡96h后的试样表面形貌。可以看出,预拉伸变形量为0%和1%时,合金的剥蚀扩展到很深的金属内部,腐蚀产物使表面金属层鼓起,腐蚀等级达到ED级;经过3%和5%预拉伸变形的合金出现较轻的薄层腐蚀,剥落腐蚀只扩展到较浅的金属内部,腐蚀等级为EB级。

3.3 电化学阻抗谱

不同工艺处理后的2A97铝锂合金电化学阻抗测试所获得的EIS图如图3所示,在图3(a)相位角-频率曲线上可以看到图中出现两个时间常数。高频处的时间常数是由于合金基体表面出现了氧化膜,而低频处的时间常数则是因为发生了类似于点蚀等局部腐蚀过程。可以看出预拉伸量为5%时,合金最先发生点蚀行为。

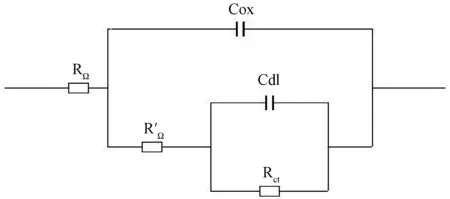

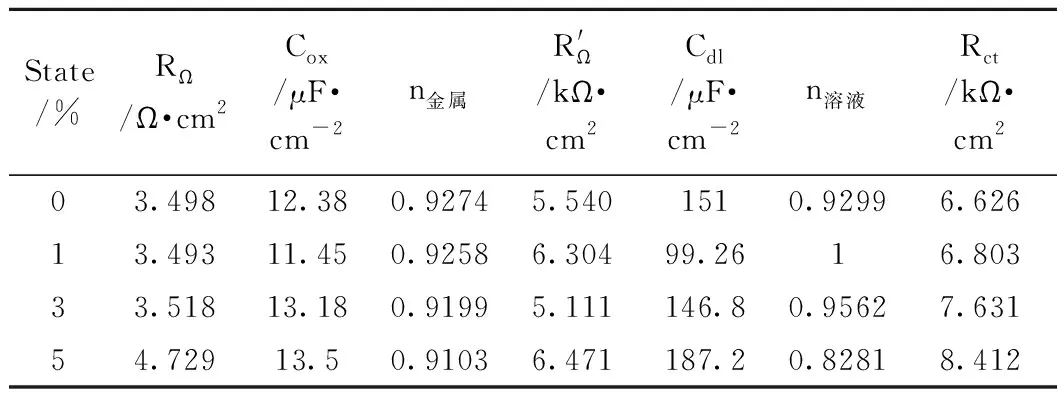

采用Zsimpwin软件对试验数据进行采集和处理,并根据合金材料在溶液中的导电过程,可设计如图4所示的等效电路进行模拟分析与对比。根据等效电路拟合的电化学阻抗模拟值如表1所示,可以看出经预拉伸变形合金的Rct值明显高于未经预变形合金,而且随着预拉伸量的增大,合金的腐蚀反应电阻增大,更难发生腐蚀反应,即合金的耐腐蚀性更好。

图1 预拉伸变形量对2A97铝锂合金晶间腐蚀性能的影响Fig.1 Effect of preaged stretch on intergranular corrosion property of 2A97 Al-Li alloy (a) 0%; (b) 1%; (c) 3%; (d) 5%

图2 预拉伸变形量对2A97铝锂合金剥落腐蚀性能的影响Fig.2 Effect of preaged stretch on exfoliation corrosion property of 2A97 Al-Li alloy (a) 0%; (b) 1%; (c) 3%; (d) 5%

图3 不同预拉伸量的2A97铝锂合金的EIS图Fig.3 EIS of 2A97 Al-Li alloy after different preaged stretch (a) Nyquist figue; (b) Bode modular figure

图4 2A97铝锂合金腐蚀等效电路图Fig.4 Corrosion equivalent circuit of 2A97 Al-Li alloy其中,RΩ表示电解质溶液电阻,Cox代表氧化层常相位角元件,代表孔隙电阻,Rct和Cdl分别代表发生局部腐蚀过程的电荷转移电阻和双电层电容,Rct值的大小一定程度上反映了该合金发生局部腐蚀过程的难易程度。

3.4 TEM观察

图5为不同工艺处理后合金的晶内和晶界TEM照片,电子束平行于基体<110>方向。从图中可以看出, 预拉伸量为0%时,析出相主要为T1相和δ′相,其中基体内T1相数量相对较少,同时还存在较多的δ′相,亚晶界处的T1相数量较多,析出连续;预拉伸量为1%时,析出相主要为分布不均匀的T1相,T1相数量增多,尺寸减小,基体内仍然存在少量的δ′相,晶界处T1相尺寸有所减小,但仍然呈连续分布;经过3%的预拉伸变形后,合金基体中形成了大量的T1相,T1相尺寸均匀,平均长度大约在80nm左右,分布比较密集,δ′相数量减少,晶界处的T1相数量减少,分布不连续;预拉伸量为5%时,晶内几乎观察不到δ′相存在,T1相分布不均匀,尺寸相对减小,长度大概为50nm左右,晶界处的T1相稀少,呈不连续分布。

表1 2A97铝锂合金的电化学阻抗模拟值Table 1 EIS simulated information of 2A97 Al-Li alloy

图5 不同预拉伸量2A97铝锂合金晶内(a)、(c)、(e)、(g)和晶界(b)、(d)、(f)、(h)微观组织Fig.5 Effect of preaged stretch on microstructures of 2A97 Al-Li alloy (a), (b): 0%; (c),(d): 1%; (e),(f): 3%; (g), (h): 5%

4 讨 论

2A97铝锂合金经过不同预拉伸量变形后进行人工时效处理,合金的主要析出相为球形的δ′相和针状的T1相。δ′相电位相对于基体较负,而且与基体共格,呈均匀弥散析出,腐蚀环境下通常表现为均匀腐蚀,一般不会导致合金的局部腐蚀[13],而T1相与基体半共格,优先在晶界、亚晶界及位错处等缺陷较多的地方析出,电化学活性高,并且在<100>方向析出形貌呈片状,腐蚀面积较大,在腐蚀过程中将作为阳极相而发生阳极溶解[14],因此,T1相很容易导致合金的局部腐蚀。本论文所研究的2A97铝锂合金的腐蚀敏感性主要和T1相在晶内和晶界处的形貌和分布有关。

固溶淬火后的合金进行不同变形量的预拉伸处理,基体内的位错密度会发生明显变化,位错处能量较高,会引起溶质原子的富集,因此位错密度与析出相的数量密切相关。对预拉伸处理后合金基体内的位错组态进行观察可以看出,未经预拉伸变形时,合金内部基本没有位错出现,如图6(a)所示,晶内析出相的形核位置少,双级时效处理后T1相在晶内析出数量较少,优先在晶界、亚晶界析出,亚晶界处的T1相连续析出,而且尺寸较大。T1相在晶界和亚晶界处集中析出增大了合金微观组织的不均匀性,导致合金的电化学性质发生很大变化,T1相作为阳极,其周围基体充当阴极,形成原电池,出现析出相的率先溶解,导致T1相数量多的晶界比晶粒内部更容易产生腐蚀[15]。因此,未经预拉伸变形的合金腐蚀敏感性较高。经过1%预拉伸量变形后,合金内部出现少量蜷线位错,如图6(b)所示,加速了T1相在晶内的析出,使腐蚀前期作为阳极优先溶解的T1相在晶界处析出数量减少。T1相在晶内的析出减小了晶内和晶界的电位差,降低了合金的晶间腐蚀敏感性,提高了合金的耐晶间腐蚀性能。预拉伸量为3%时,合金基体内出现了大量位错,如图6(c)所示,晶内位错数量增多促进了Tl相的形核析出,明显减少了Tl相在晶界和亚晶界处的析出,降低了晶界腐蚀和亚晶界腐蚀倾向[16],晶界处Tl相分布不连续,阻碍了晶界处的连续腐蚀[17],因此合金未出现典型的晶间腐蚀,晶间腐蚀转变为点蚀,由于点蚀产物所形成的楔形外推力较小,表面剥落动力小,在一定程度上抑制了剥落腐蚀的发生,有更小的剥落腐蚀倾向,改善了合金的耐腐蚀性能,剥落腐蚀结果由ED级变为EB级。进一步增大预拉伸变形量后,基体中的位错数量显著增多,位错分布不均匀,部分区域出现了位错缠结,如图6(d)所示,位错密度较大的区域储能较大,为T1相的形核长大提供了驱动力,位错少的区域储能较小,T1相的形核数量少,因此T1相的分布相比预拉伸量为3%时更不均匀,T1相数量较多的地方更容易发生点蚀,这和电化学阻抗试验结果一致,表明预拉伸量为5%时,合金优先发生点蚀,点蚀产生后便快速扩大,因此当预拉伸量为5%时,点蚀坑更大,剥蚀结果和预拉伸量为3%时相同,都为EB级。

图6 经不同预拉伸量处理后2A97铝锂合金微观组织析出相及位错组态Fig.6 Morphology of precipitates and dislocation in different states 2A97 Al-Li alloy (a) 0%; (b) 1%; (c) 3%; (d) 5%

5 结 论

1.预拉伸变形会直接影响2A97Al-Li合金人工时效状态下的晶间腐蚀性能。预拉伸量为0%和1%时,存在较为严重的晶间腐蚀,预拉伸量大于3%以后,腐蚀主要为点蚀,点蚀深度随变形量的增加而增大,预拉伸量为3%时,合金的晶间腐蚀敏感性最低。

2.2A97铝锂合金预拉伸量小于1%时,存在较为严重的剥落腐蚀现象,预拉伸量大于3%以后,剥落腐蚀等级由ED级转为EB级,预拉伸量的增加改善了合金的耐剥落腐蚀性能。

3.2A97铝锂合金在人工时效前进行预拉伸变形,促进了T1相在基体内的析出,减少了晶界处的析出数量,一定程度上抑制了腐蚀的发生,提高了合金的耐腐蚀性能。