集装箱船绑扎桥结构计算规范对比分析

(沪东中华造船(集团)有限公司,上海 200129)

大型集装箱船通常有占全船总量50%以上的集装箱布置于甲板上[1]。为增强甲板上集装箱的装载能力,一般在舱口围上布置绑扎桥以提高绑扎点高度,从而提升堆重指标。随着船型的大型化,采用高层绑扎桥成为大型集装箱船设计的主流趋势。万箱级以上集装箱船普遍配置3层箱高的绑扎桥,部分20 000 TEU级别的集装箱船甚至采用4层箱高的绑扎桥。绑扎桥设计是大型集装箱船的关键设计技术之一,不仅关系到甲板上集装箱的系固,同时也影响到整船的总体性能[2-3]。绑扎桥是由立柱和薄板组成的框架型结构,需要同时满足强度和刚度方面的要求。由于结构复杂,受力工况多,一般需要通过有限元计算来进行绑扎桥结构计算评估。近年来,主要船级社陆续推出关于绑扎桥结构计算分析的相关规范,对于绑扎桥结构强度和刚度做出明确的要求。但不同船级社规范的要求存在差异。为此,考虑以某14 500 TEU集装箱船为研究对象,主要针对DNV GL[4-6]、LR[7]、BV[8]、CCS[9]等主要船级社的绑扎桥结构计算规范进行对比分析,评估不同规范对绑扎桥结构设计的影响。

1 目标绑扎桥介绍

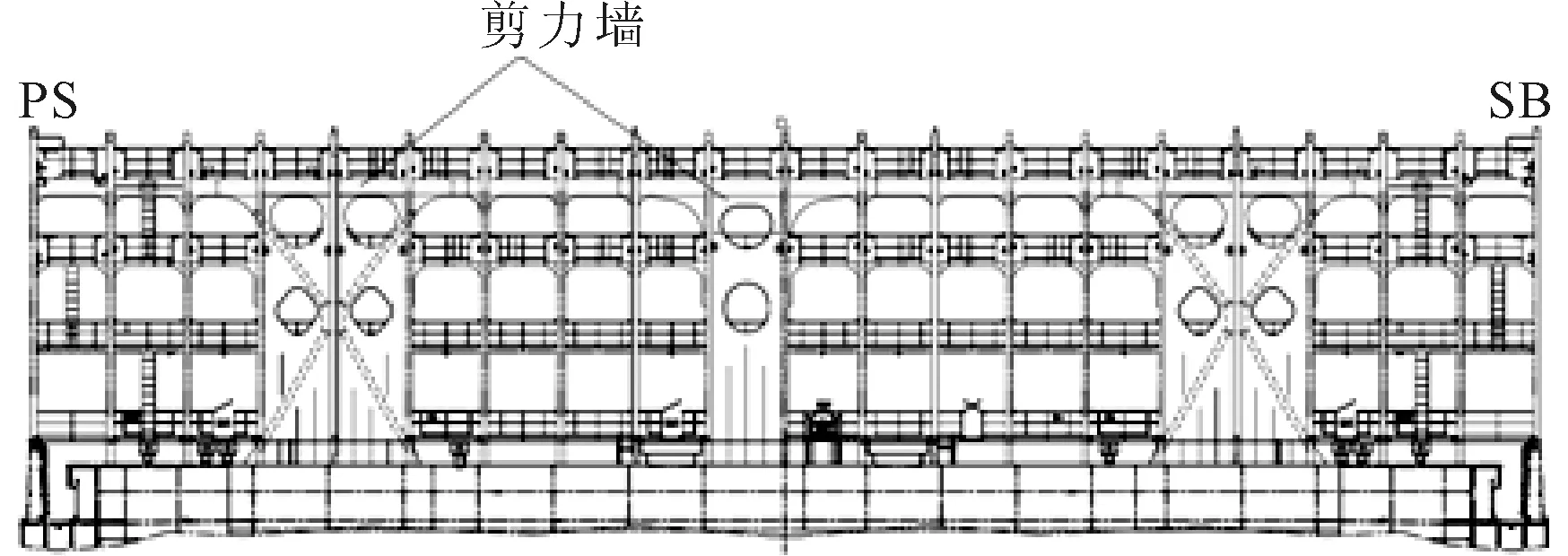

14 500 TEU集装箱船所采用的绑扎桥为典型的方管剪力墙式绑扎桥,选取货舱区域NO.17典型绑扎桥作为研究对象,见图1。

图1 目标绑扎桥结构示意

该绑扎桥按GL 2013版规范进行结构校核,其高度以高箱高度为基准进行设计,总高9.6 m,共设置4层平台,满足20列集装箱的绑扎需求。绑扎桥结构主要由立柱和剪力墙组成,共设置5片剪力墙,其中4片集中对称布置,剩余1片布置于中间位置,剪力墙中设置减轻孔,既可以减轻结构重量,也有利于观察集装箱绑扎操作。绑扎眼板分布于第三、四层平台,除左右舷舷侧最外列之外其余集装箱均采用外绑形式,同时在左右舷最舷侧立柱上设置风绑眼板。

2 有限元模型要求对比

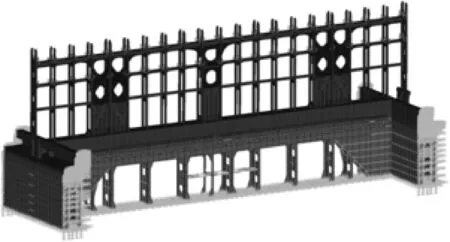

CCS规范要求有限元模型只需包含甲板或舱口盖以上的绑扎桥结构,网格尺寸一般为100 mm×100 mm,同时避免在高应力区域采用三角形单元,在加载边界条件时需约束绑扎桥与甲板或舱口盖连接处的3个平动自由度,见图2。

图2 CCS规范要求的有限元模型和边界条件

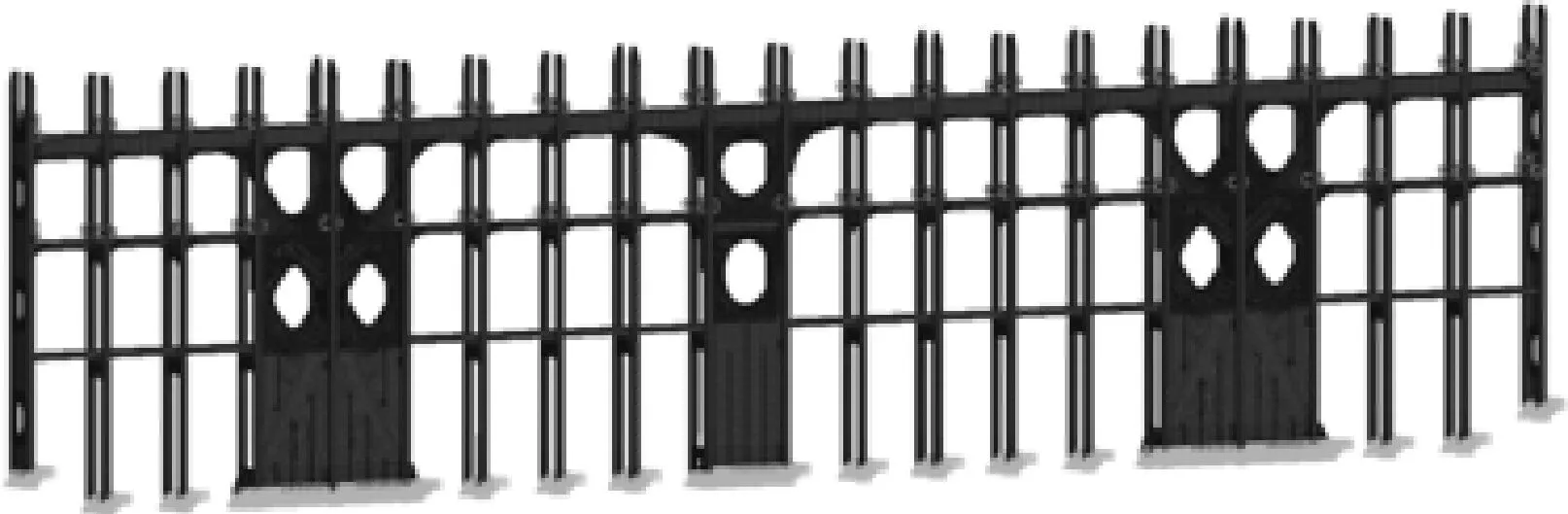

LR规范则要求有限元模型除包含绑扎桥结构之外还附带部分船体结构,网格尺寸为20t×20t(t为板厚)或150 mm×150 mm,根据指南在边界条件方面的要求需对部分船体结构节点进行约束,见图3。

图3 LR规范要求的有限元模型和边界条件

CCS规范和LR规范在模型范围和边界条件上存在一定的差异,LR规范考虑到船体对绑扎桥结构的影响。

DNV GL规范和BV规范未对模型做出明确的要求,但经过咨询审图工程师,更倾向于采用LR规范所推荐的有限元模型。特别需要注意的是,BV规范要求按照扣除腐蚀余量之后的净尺寸进行计算分析。

3 载荷工况要求对比

3.1 设计载荷

理论上,绑扎桥结构计算需要按照集装箱系固手册中可能出现的最大绑扎力进行加载,但是在大部分情况下绑扎桥设计时系固手册并没有编制完成。因此,部分船级社规范允许按照绑扎杆的安全工作负荷(SWL)取一定的比例系数作为设计载荷进行绑扎桥结构计算。根据不同规范要求,计算目标绑扎桥的设计载荷,见表1。

表1 不同规范下目标绑扎桥设计载荷对比

表1中除DNV GL是按照规范要求根据该船实际堆重所得到的最大绑扎力之外,其余船级社都是参考规范给出的SWL比例系数作为设计载荷。

由表1可知,不同船级社规范关于绑扎桥设计载荷的规定存在较大的差异,CCS、GL和BV的载荷相对较小,而LR和DNV GL则考虑了外绑状态下不同高度绑扎杆的受力存在差异。目标绑扎桥在设计时按照GL规范以61%SWL作为设计载荷,该值适用于内绑状态下的绑扎力分布,但是对于目前大型集装箱船普遍采用的外绑形式则存在一定的风险[10]。随着GL规范被DNV GL规范所替代,在新的DNV GL规范中已经将61%SWL的描述所剔除,并要求按照堆重计算出现的最大绑扎力进行绑扎桥的结构计算。在今后绑扎桥结构设计时,建议在考虑规范要求和系固方式的前提下同步进行堆重计算,将计算得到的最大绑扎力作为绑扎桥的设计载荷。

3.2 计算工况

关于绑扎桥结构的计算工况,各规范之间并无太大的差异。需要考虑绑扎力分别加载于绑扎桥艏部、艉部以及艏艉两侧同时加载的工况;同时,还需考虑不同尺寸集装箱绑扎时,绑扎杆角度差异引起的绑扎力在各自由度上分量的差异,因此,需要考虑分别堆装8 ft 6 in标箱和9 ft 6 in高箱两种计算工况;此外,对于与算例类似的横向不对称绑扎桥,还需考虑船舶不同横摇方向时,不同位置绑扎眼板因受力不同所带来的结果差异。

4 计算衡准要求对比

绑扎桥结构需要满足所入级船级社规范在强度和刚度方面的要求,其中强度方面主要是控制结构应力,防止应力过大导致结构破坏;在刚度方面主要是控制横向变形,避免绑扎桥结构偏弱削减绑扎杆受力进而影响堆重分布。

目前,我国输电导线采用1999年颁布的GB 1179—1999《圆线同心绞架空导线》,该标准基本参照IEC相关架空线路导线标准编制的,在导线设计、制造和检验方面基本与国际接轨.导地线为四分裂钢芯铝绞线,其参数如表1所示,导线单元类型选用杆单元B31.

4.1 许用应力

不同规范下绑扎桥结构许用合成应力与材料屈服应力(ReH)的比值对比见表2。

表2 许用合成应力与材料屈服应力比值对比

由表2可知,各规范之间许用应力衡准虽然略有差别,但彼此之间的差别并不明显。

由于结构比较复杂,绑扎桥结构高应力区域通常采用精细网格才能有效地反映出绑扎桥的结构特征。对于此类精细网格,LR规范和BV规范中允许放宽许用应力衡准,如LR规范中对于精细网格的许用应力值从0.9ReH提高至1.2ReH。

4.2 最大允许变形

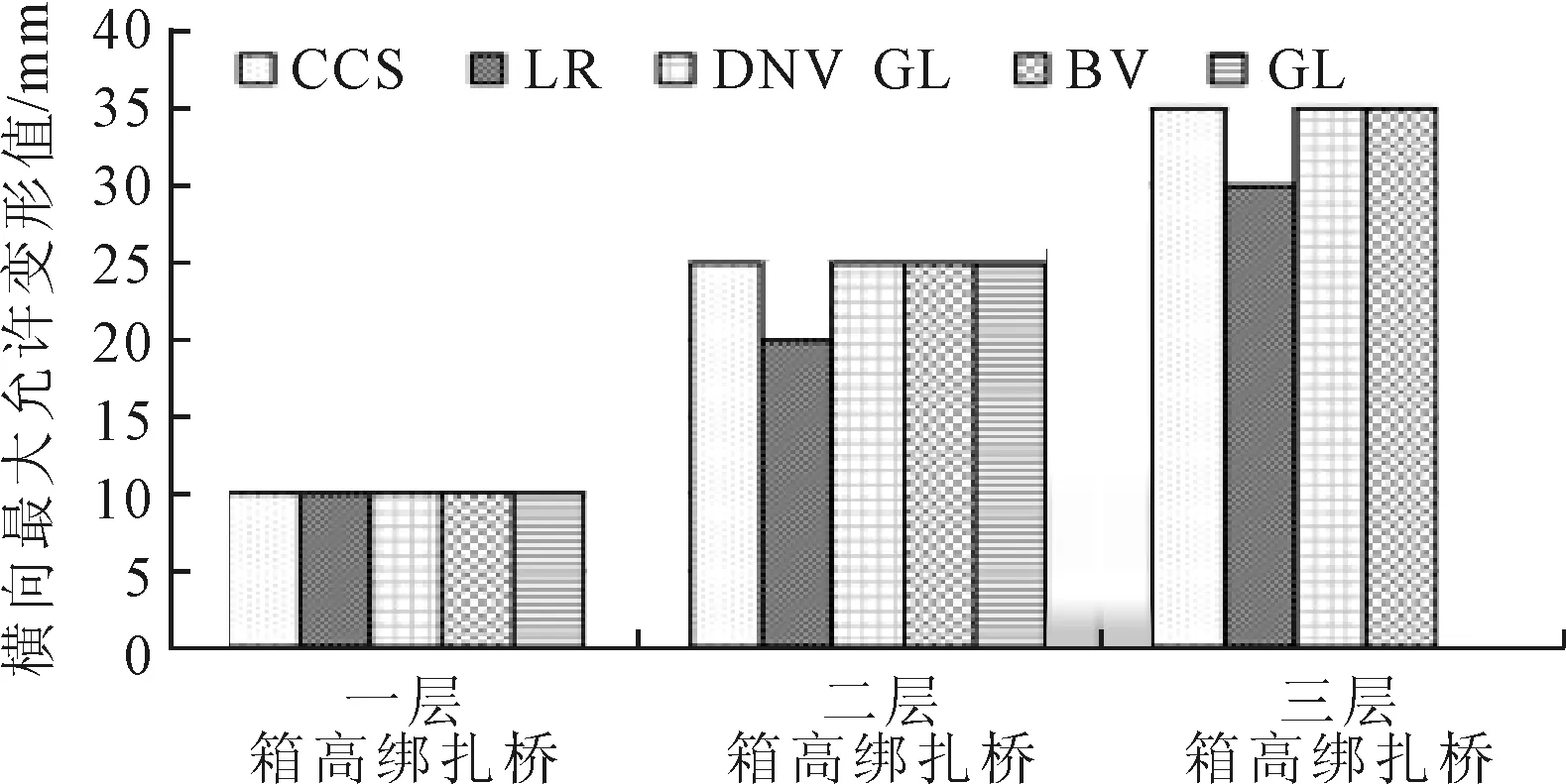

绑扎桥最大横向变形允许值见图4。

图4 各规范横向最大允许变形值

由图4可知,各规范关于绑扎桥横向变形的要求差异并不明显(考虑到LR规范中允许最大变形有20%的偏差)。如果在堆重计算时考虑绑扎桥的实际变形,关于绑扎桥的最大允许变形标准可以适当放宽,BV已经在其2018年10月最新版本的规范中去除了最大允许变形的要求[11]。

5 目标绑扎桥计算结果对比

根据各规范的要求建立目标绑扎桥有限元模型,确定设计载荷并进行加载计算。

5.1 应力结果对比

考虑到不同规范之间关于设计载荷和许用应力衡准均存在差异,因此对比最大相当应力与许用应力衡准的比值,见图5。

图5 各规范下绑扎桥最大相当应力与许用应力比值对比

由图5可知,在CCS、LR、DNV GL和BV规范要求下,最大相当应力与许用应力的比值均大于根据GL规范计算得到的结果。

分析产生此结果的原因,其中LR和DNV GL规范对于设计载荷的要求相较于GL规范大幅度提高,与外绑的受力趋势相一致;BV规范相较于GL规范提高设计载荷的要求(从61%SWL提升至70%SWL),同时要求模型按照结构净尺寸(结构板厚需要扣除1 mm的腐蚀余量)进行计算,在一定程度上也会导致应力结果变大;CCS规范规定的设计载荷略小于GL规范规定的设计载荷,许用应力衡准也与GL规范基本一致,但是却得到了更高的比值。

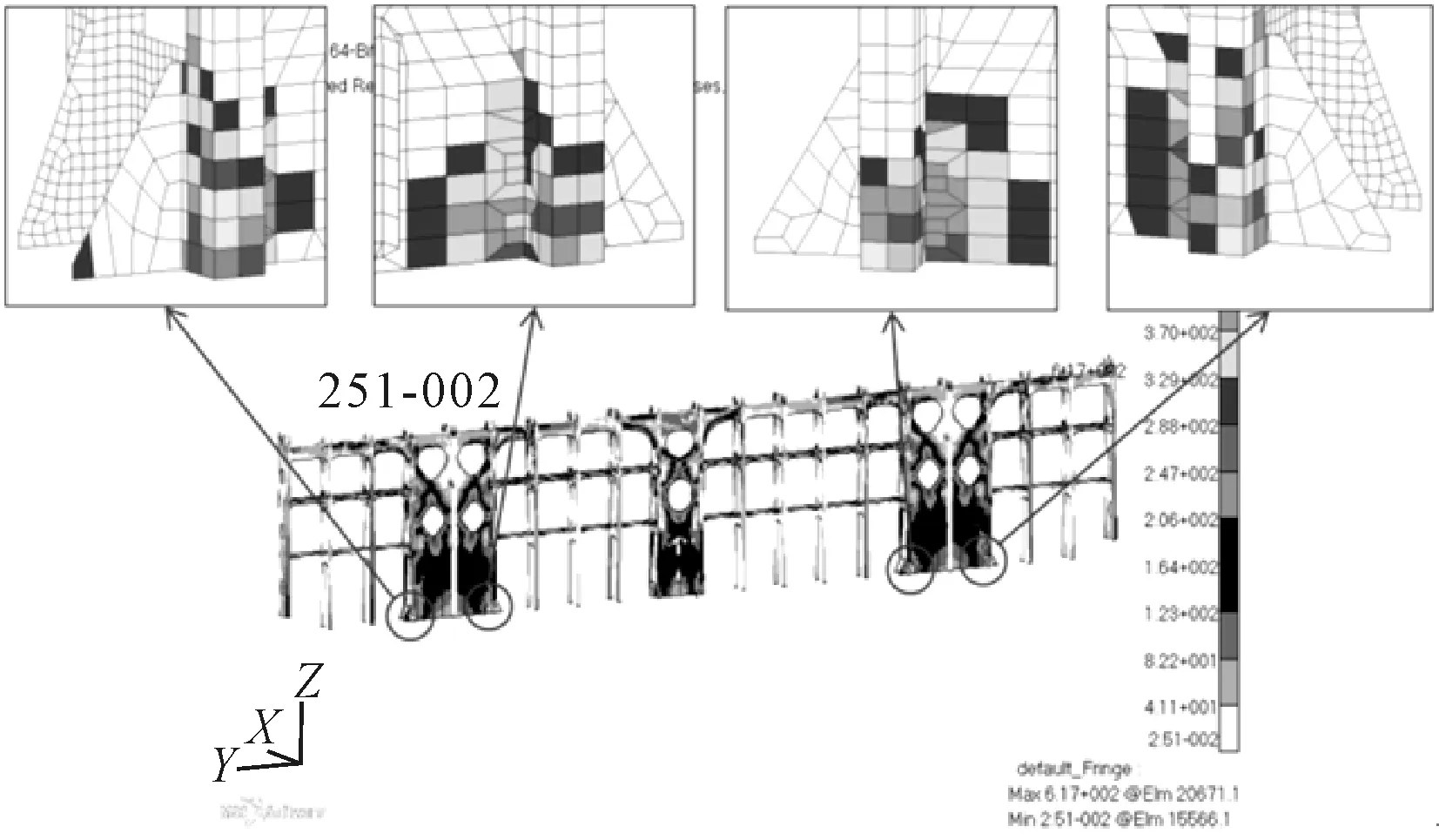

通过整理各工况下有限元模型的应力云图发现,绑扎桥结构主要高应力区均集中在剪力墙两侧方管根部(见图6)。由于该绑扎桥此前是按照GL规范进行设计,因此,如果需要满足其他船级社规范要求,则需要加强剪力墙两侧的方管以提升绑扎桥结构强度。

图6 绑扎桥结构主要高应力区域分布

5.2 变形结果对比

绑扎桥艏艉两端同时绑扎时横向变形最大,最大变形位置位于最上层平台艏端眼板处。整理不同规范下绑扎桥艏端21根立方管上部眼板的最大位移,结果见图7。

图7 各规范下的艏部上端眼板横向最大位移对比

LR、DNV GL、GL和BV规范对模型范围和边界条件的要求基本相同,差异主要在于设计载荷的区别,计算得到的绑扎桥变形与载荷的比例基本一致。其中LR和DNV GL规范下计算得到的绑扎桥结构变形值超过35 mm的衡准值,绑扎桥变形过大对于集装箱堆重的具体影响需要做进一步分析,如果确认绑扎变形对于堆重计算结果影响较大,则需要对绑扎桥结构进行加强,以提升结构刚度减小横向变形。CCS规范由于计算模型和边界条件的差异,其要求的设计载荷与GL规范的要求差别较小,但其计算得到的变形结果要明显小于GL规范结果。

6 边界条件的影响

CCS规范和GL规范关于绑扎桥设计载荷和许用应力的衡准要求基本一致,两规范的主要区别在于有限元模型范围和边界条件的要求。因此,基于CCS规范和GL规范的计算结果,对比边界条件的影响。

由5.1可知,CCS规范模型计算应力比GL规范模型结果大约26%;由5.2可知,CCS规范模型计算的变形比GL规范模型结果小10 mm。由于CCS模型直接约束了绑扎桥底部节点的平动自由度,并没有考虑到舱口围对绑扎桥的实际支撑情况,在一定程度上人为增加了绑扎桥根部的刚度约束,从而导致结构应力偏大而横向变形偏小。在进行绑扎桥结构计算时应包含部分船体结构,反映船体结构对绑扎桥的实际支撑刚度;同时,绑扎桥计算模型包含舱口围结构,有利于在进行绑扎桥的结构计算时一并校核舱口围结构内绑扎桥结构加强是否满足要求。

7 结论

1)各规范在有限元模型、设计载荷和计算衡准等方面要求存在一定的差异,特别是在设计载荷方面差异较大。在绑扎桥结构设计时,建议同步进行绑扎桥堆重计算,将通过实际堆重计算得到最大的绑扎力作为绑扎桥的设计载荷。

2)LR、DNV GL、CCS和BV规范对绑扎桥的结构强度和刚度要求大于GL规范要求。对于此前按照GL规范要求进行设计的绑扎桥,如果需要满足其他船级社规范要求,则需要采取局部加强措施。

3)有限元模型范围和边界条件对绑扎桥结构计算结果影响较大,在进行绑扎桥结构计算时应包含部分船体结构,从而反映出船体结构对绑扎桥的实际支撑刚度。