悬臂式低压铸造机设计与稳定性分析

刘志刚, 安建飞, 史晓平, 裴承慧, 黄东男, 温海军

(1.内蒙古工业大学 机械工程学院, 内蒙古 呼和浩特 010051;2.内蒙古北方重工业集团有限公司, 内蒙古 包头 014033)

0 引言

随着科技进步和铝冶炼技术的提高,铝合金铸件在军品上的应用越来越广泛。铝合金铸件成型有高压、低压、挤压和重力等多种铸造方式[1]。由于低压铸造的工艺特点,其所生产的工件材料利用率高,且具有良好的机械性能,故对于有强度要求的铝合金件加工主要采用低压铸造技术[2]。最初的低压铸造工艺主要采用金属模、金属芯的生产方式。随着工业技术的不断发展和军品种类的增多,出现了越来越多形状各异、结构复杂的铝合金腔室类零件,而金属模、金属芯的低压铸造工艺限制了此类零件的生产。在此背景下诞生了金属型、砂芯的低压铸造方式[3-4]。合理高效的低压铸造设备是保障制品质量和生产效益的基础,然而目前四立柱式低压铸造机由于其操作空间狭小,对于需要多开模、下砂芯的铸件生产,下芯、取件、模具清理等非常不便,工作人员劳动强度大,且从结构原理上不易实现自动化生产[5]。结合铝合金类军工产品的生产特点,存在诸多不便且有很大的安全隐患。为此,设计一款方便灵活的开放式悬臂低压铸造机具有现实意义。

国内某低压铸造设备生产公司将机械手应用到四立柱式低压铸造机上,以完成下砂芯、下过滤片、取件等工作。这种方法虽然降低了工作人员的劳动强度,但是耗时长的缺陷依旧未得到解决。同时,机械手程序调试繁琐、价格昂贵,铸造机准备周期较长,特别对于军工产品中小批量的生产,大大增加了时间成本和设备成本[6]。

本文针对上述现有低压铸造设备存在的缺陷,提出了主、副悬臂相结合的悬臂式低压铸造机,并结合铸造机的稳定性要求对悬臂结构进行了分析和计算,获得了铸造机在一个运行周期内悬臂所受的作用力。根据悬臂末端允许最大变形量求得其合理尺寸,并对铸造机进行样机制作和试车作业,通过试验结果验证了设计的合理性和可行性。

1 悬臂式低压铸造机的结构组成及原理

四立柱式低压铸造机的机械结构主要由工作台、中隔板、动模板等组成。动模板由4根导柱固定,通过液压缸驱动其上下运动。此类低压铸造机模具上方的空间属于永久封闭状态,不仅增加了工作人员的劳动强度和工作难度,而且效率低下,容易使砂芯、铸件发生磕碰[7]。

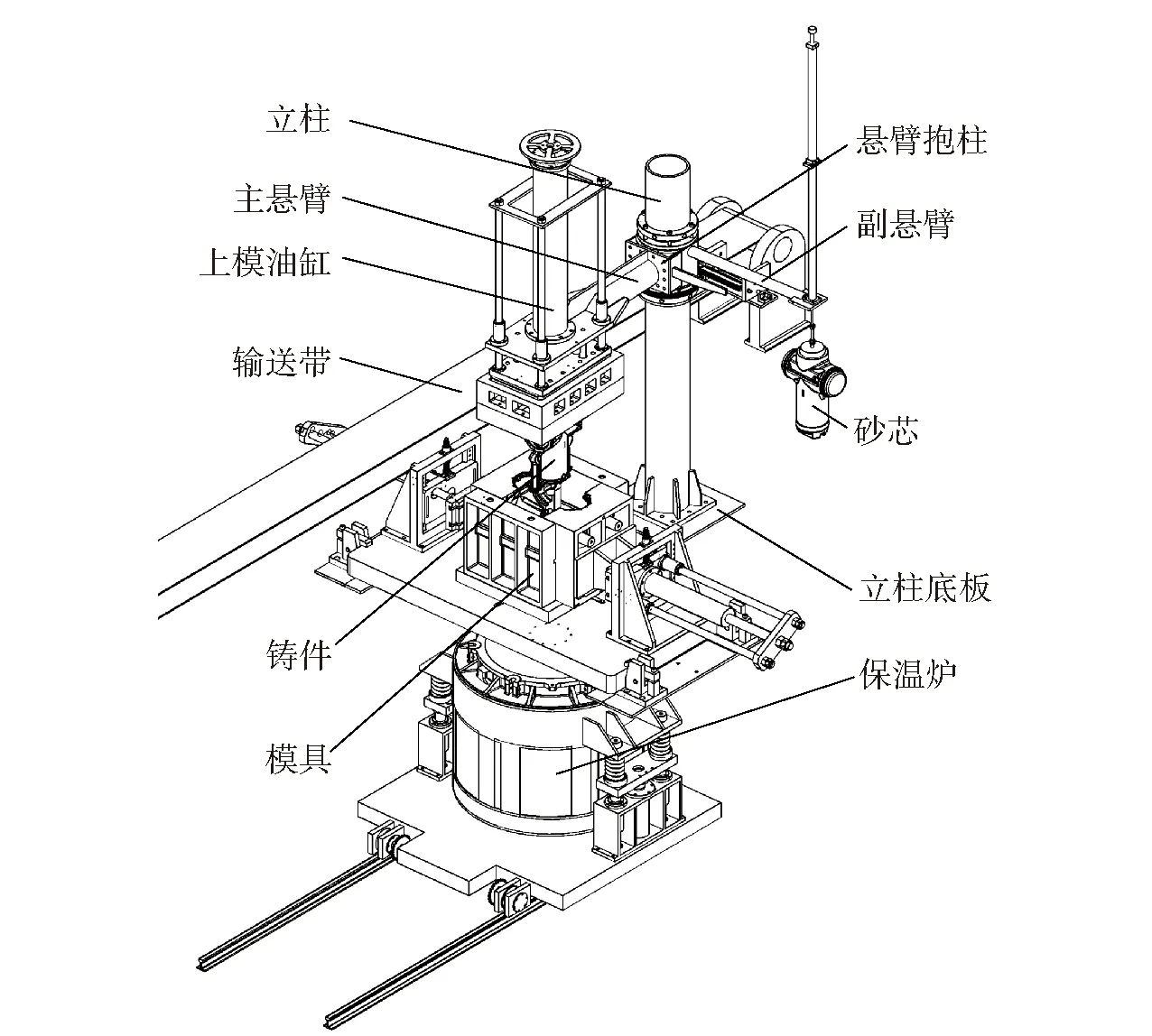

本文设计的悬臂式低压铸造机结构如图1所示。由图1可知,低压铸造机的主副悬臂由液压缸通过齿轮齿条机构间接驱动其围绕立柱同步旋转。主悬臂的一端装有垂直油缸,垂直油缸下方和上模相连并带动其上下运动;副悬臂与主悬臂长度相等,其末端处安装有砂芯吊装机构。浇注时主悬臂可转到型腔正上方,浇注完毕后驱动悬臂围绕立柱转动,当主悬臂末端到达工件输送带上方时,副悬臂正好由砂芯吊装区转至型腔上方。避免了传统低压铸造机必须卸完铸件才能安装砂芯的弊端[8]。

图1 悬臂式低压铸造机结构图Fig.1 Structure diagram of a cantilever low pressure casting machine

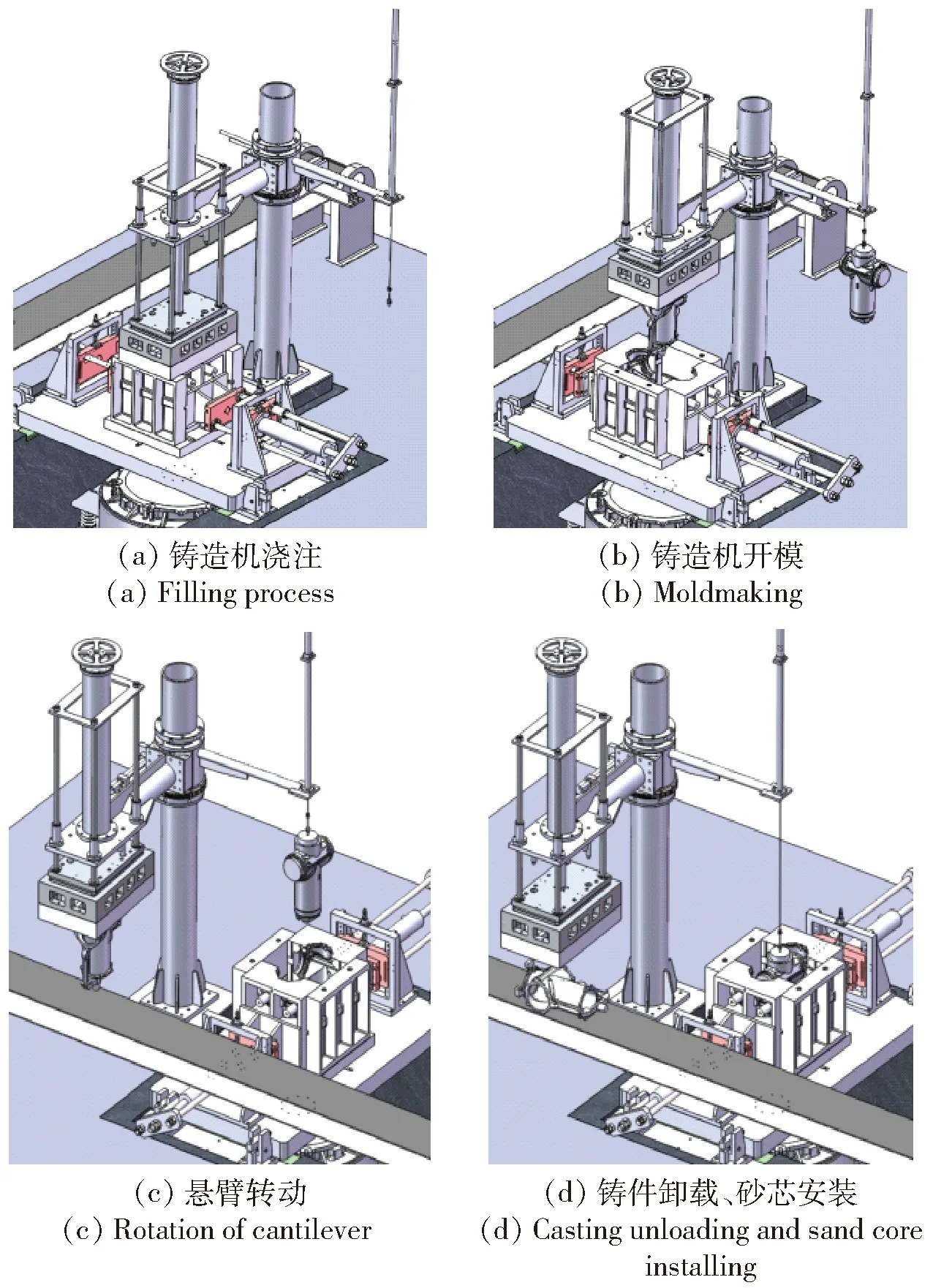

悬臂式低压铸造机的具体工作流程如图2所示。图2(a)为铸造机浇注工序,当悬臂低压铸造机一切前序工作准备就绪后,合并侧模,主悬臂末端的上模油缸将上模板紧紧地压在铸造机侧模上。保温炉内的金属液在压力作用下自下而上上升到型腔内。当充型结束的一瞬间,型腔内部的金属液对主悬臂的冲击力达到最大值,极易使悬臂产生弯曲变形,从而使上模与侧模之间产生间隙,使金属液外漏而发生事故。在铸造机浇注作业的同时,砂芯吊装机构将砂芯安装在副悬臂适当高度处。图2(b)为铸造机开模工序,当液面加压系统执行泄压工序后,升液管内未凝固的金属液回流到坩埚内。待模具内的铸件冷却到具有足够强度后打开侧模,通过主悬臂末端的上模油缸,将工件连同上模板由模具内提升到设定高度。图2(c)为铸造机悬臂转动工序,通过固定在立柱上的齿轮齿条机构,驱动主、副悬臂围绕立柱同步转动。当主悬臂末端的铸件转到输送带上方时,副悬臂末端的砂芯正好转到型腔正上方。在此过程中,由于重力作用,主悬臂末端向下作用力达到最大值。图2(d)为工件卸载和砂芯安装工序,悬臂旋转至适当位置后停止,通过主悬臂末端的打料机构将铸件从上模板上脱落,使其降落到工件输送带上,随输送带运送到仓库里;副悬臂末端的砂芯吊装机构的油缸下降,使砂芯安装在型腔内部。

图2 悬臂铸造机工作过程Fig.2 Working process of a cantilever casting machine

至此,悬臂低压铸造机的一个生产周期结束,悬臂旋转油缸驱动主、副悬臂反向转动,使主悬臂到达型腔正上方,开始下一个铸件的生产周期。

2 低压铸造机悬臂分析与设计

对于本文所设计的悬臂式低压铸造机,使其稳定运行需要确保两点:1)悬臂结构有足够的刚度,在铸造机作业时悬臂变形量需要在允许范围内;2)悬臂转动时的运动精度,铸造机在不同作业阶段悬臂能够准确地转动到适当位置。

悬臂运动精度由控制系统保证,本文主要研究铸造机机械结构的稳定性和强度问题。在悬臂式低压铸造机的一个生产周期内,悬臂末端所受作用力主要来自悬臂末端零部件的自重,以及不同工作阶段型腔内部作用于上模板的压力[9]。其中,在充型阶段有冲击载荷,在保压阶段型腔内部压强最大,铸件卸载阶段悬臂末端处质量最大。

2.1 充型阶段受力分析

假设铸造时金属液流动为理想的稳流状态,由理想液体能量方程的物理意义:理想液体作稳定流动时具有压力能、位能和动能3种能量形式,在任一截面上这3种能量形式之间可以相互转换,但三者之和为定值,即能量守恒[10]。

在实际铸造过程中,由于金属液会产生摩擦力、消耗能量;同时,由于升液管、型腔等处尺寸和形状的变化,都会使金属液产生扰动,从而产生能量损耗hw. 另外,由于型腔内部金属液的实际流速并不均匀,为了方便计算,通常用平均流速代替实际流速。为了修正该计算方式所产生的误差,引入动能修正系数α. 动能修正系数α在紊流时取αt=1.1,在层流时取αl=2. 充型阶段,型腔中的金属液处于紊流状态时αt=1.1,保温炉内下降的金属液处于层流状态时αl=2[11]. 充型原理图如图3所示。

图3 充型原理图Fig.3 Schematic diagram of filling

图3中:pc为型腔内的压强(g/cm2);zc为型腔内金属液距离保温炉炉底的高度(cm);vf为金属液充型速度(m/s);ph为保温炉内的压强(g/cm2);vd为金属液下降速度(m/s);zh为保温炉内金属液距离炉底的高度(cm).

结合图3充型原理图,实际铸造过程中的伯努利方程为

(1)

式中:ρ为金属液密度(g/cm3),铝液密度为2.55 g/cm3;g为重力加速度。

同时,引入流量与速度的关系式:

(2)

式中:Q为流量(cm3/s);A为流量通道横截面积(cm2);v为流速(cm/s);V为体积(cm3);t为充型时间(s);W为浇注质量(g);γ为比重,γ=ρ×9.8,铝液比重γ≈26.

本文以企业生产的某气室为例,材料为铝合金,浇注质量为13 kg. 根据某气室零件的铸造工艺可知,在充型阶段结束时压力最大,且结束处的横截面积Ae=30 967 mm2,保温炉横截面积Ah=441 563 mm2,充型时间为10 s. 故充型结束时ph=H×ρ×μ×10-5,式中:H为保温炉液面到型腔顶部的距离(m);μ为阻力系数,通常取1.1~1.5,此处取1.4. 则ph=1.52 m×2 550 kg/m3×1.4=0.49 kg/cm2.

在实际铸造过程中,为了保证生产安全和工艺稳定,保温炉内金属液至少有1/3为空。当保温炉内金属液容量最多时开始浇注,zh=1 140 mm,zc=2 660 mm,此时H=1 520 mm.

由于金属液充型过程中流速慢,且为了保证安全,假设金属液在充型过程中两截面之间的能量损耗hw=0.

由(1)式变形可得(3)式:

(3)

将上述已知变量代入(3)式,可得pc=25 226 Pa.

由于在充型结束时,上升至上模处的铝液突然停止,充型铝液的动能转换为压力能,产生较大的液压冲击,假设最大压力升高值为Δp. 液压冲击计算公式为

Δp=ρcve,

(4)

式中:c为冲击波传播速度(m/s);ve为充型结束时金属液速度(cm/s).

其中,c由(5)式求得:

(5)

式中:K为金属液的体积弹性模量,铝液约为65 GPa;E为模具材料的弹性模量,E=210 GPa;d为型腔内径,d=227 mm;δ为侧模壁厚,δ=168 mm.

经计算c值为4 249 m/s,由(4)式可求得Δp=1 115 999 Pa. 因此,充型阶段对上模板的最大压强pmax=p+Δp=25 226 Pa+1 115 999 Pa=1 141 225 Pa≈1.14 MPa.

因此,充型阶段作用于上模板的最大作用力Fmax=pmaxS,式中:S为铝液与上模板接触面积(m2)。则Fmax=1.14 MPa×30 967×10-6m2=35 302 N.

2.2 保压阶段压力分析

当充型结束后,铝液开始由液态或者固态与液态共存态向固态转变,为了使铸件更好地补缩、结晶,保温炉内的压力进一步升高,铸造工序进入保压阶段。根据某气室的铸造工艺可知,保压阶段炉内压强为1.7 kg/cm2.

在保压阶段保温炉内的压强保持固定值不变,假定保压阶段开始时型腔内为未凝固的液态铝合金,铸件质量为mc,升液管内金属液的质量为mm,经计算mm=5.25 kg. 根据静止流体力学压力分布规律[12]可得(6)式:

pcAe=phAh-mcg-mmg,

(6)

可求得,保压阶段型腔作用于上模板的作用力Fmax=pcAe=7 324.1 N.

2.3 悬臂重力分析

由悬臂式低压铸造机工作原理可知,当铸造机浇注结束时打开侧模,铸件随着悬臂由型腔正上方转动到输送带上方。此时,悬臂末端不再受来自型腔内部向上的作用力,只有由铸件、上模油缸、上模板等零部件的自重而产生的向下重力。经计算,悬臂末端所有零部件的总质量为460.6 kg.

2.4 铸造机悬臂设计

由计算可知,在悬臂式低压铸造机一个生产周期内,主悬臂末端作用力- 时间关系如图4所示。悬臂末端所受最大作用力发生在充型结束瞬间,最大值为向上35 302 N.

图4 悬臂末端作用力- 时间曲线Fig.4 Force-time curve of cantilever end

由于保温炉外径为1 500 mm,保温炉安装在地坑里,故设计悬臂长1 200 mm. 为了提高悬臂转动时的控制精度、减小其转动惯量,结合实验室现有材料,悬臂采用Q235-A空心圆钢制作。

圆环截面材料的惯性矩I由(7)式求得

(7)

式中:Do为圆环外径(mm);Di为圆环内径(mm).

悬臂梁最大挠度ωmax由(8)式求得:

(8)

式中:l为悬臂长度(mm);Ec为悬臂弹性模量,取值196~216 GPa.

由于所设计的悬臂式低压铸造机,在上模和侧模之间安装有安全罩,在铸造机工作时上模与侧模之间最大间隙不得大于2 mm,上模油缸处的悬臂最大挠度值ωc应小于2 mm.

对于空心圆截面悬臂梁,安全系数一般采用轴向拉伸应力许用值1.6~2.5. 为了提高悬臂式低压铸造机的安全性,此处采用2.3.

最终选定铸造机悬臂采用外径Do为270 mm、内径Di为235 mm的Q235A空心圆钢。

同理,经计算铸造机立柱采用高2 800 mm、外径为320 mm、内径为285 mm的20号合金钢空心圆钢。

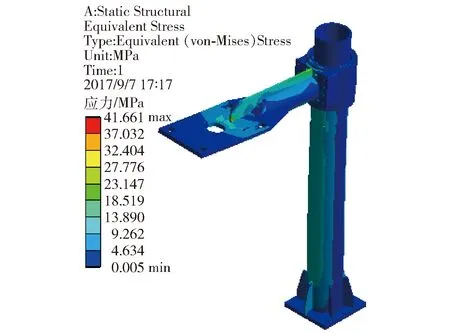

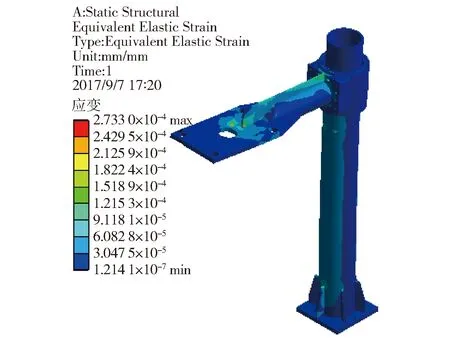

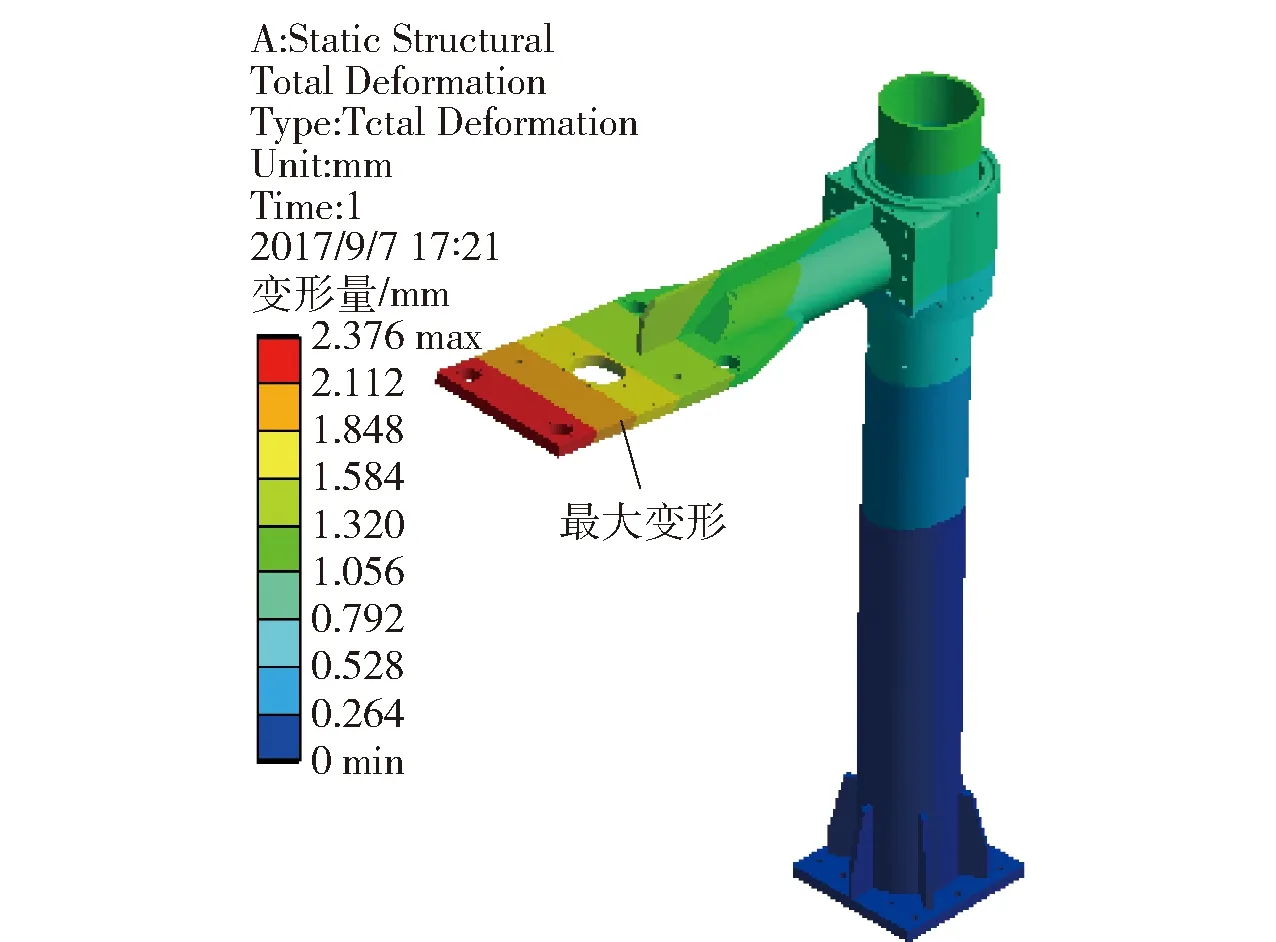

将前述所计算求得的动态作用力值施加于悬臂模型末端进行解算后,得到等效应力云图(见图5)、等效应变云图(见图6)和变形云图(见图7). 由图7可知,该悬臂结构的最大变形发生在悬臂梁末端,变形量从受力端向固定端递减,立柱的变形量最小。由图5和图6可知,最大应力和最大应变都发生在悬臂末端固定钢板与主悬臂的连接处,所受最大应力为42 MPa. 焊接的连接方式强度高、接头质量小、成本低,但焊接工艺对于薄壁零件的加工存在一定难度且焊接变形较大,难以保证精度。故采用将实心圆柱套结在空心悬臂的末端,在实心圆柱体上开槽,再将钢板焊接在实心圆柱体上的连接方式。悬臂上模油缸处最大变形量为1.8 mm,满足允许最大变形量2 mm的要求。

图5 应力云图Fig.5 Stress contour

图6 应变云图Fig.6 Strain contour

图7 变形云图Fig.7 Deformable contour

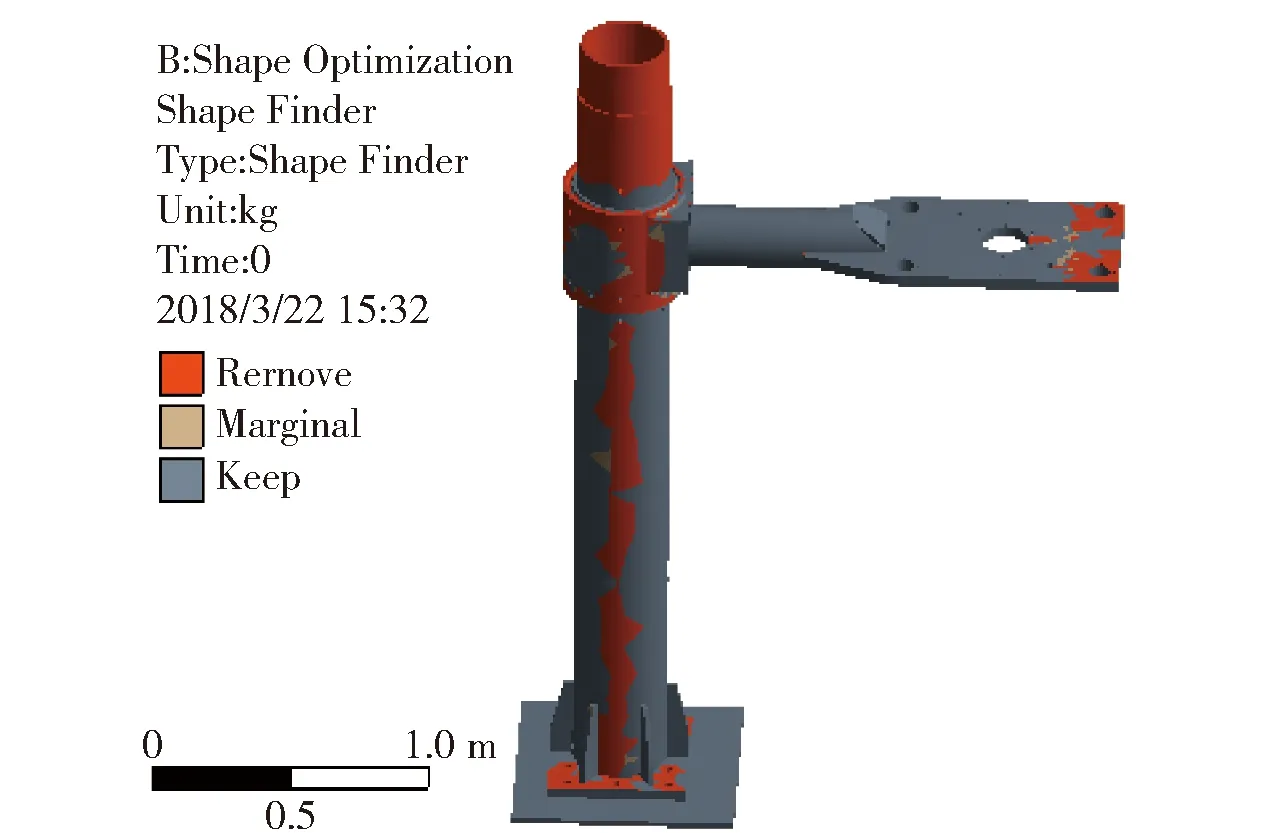

2.5 悬臂结构拓扑优化

在保证悬臂结构稳定性和刚度要求前提下,为了进一步降低材料的使用量,需要对立柱、悬臂、悬臂抱柱等质量较大的部件进行轻量化处理[13]。为此在上述分析基础上通过拓扑优化设计对立柱、主悬臂、悬臂抱柱等部件进行体积优化,给出合理的预测和建议[14],寻找对悬臂结构整体强度和稳定性不受影响的可去除面积,从而减轻结构质量[15],计算结果如图8所示。通过分析可知,立柱侧面、立柱顶端、立柱底端、悬臂末端为可去除部分。但是,立柱顶端和悬臂末端皆与其他零件相连接,做装配结构使用;若刻意去除立柱侧面材料,则将直接增加设备的加工成本。综合分析认为,立柱顶端、侧面和悬臂末端在毛坯选择时允许有少量缺陷,同时悬臂末端直径可适当减小,建议设计为变直径圆柱。

图8 拓扑优化结果Fig.8 Topology optimization result

3 样机实验

3.1 样机制作

根据上述对悬臂式低压铸造机的设计、计算和分析,求得立柱、悬臂以及其他零部件的合理尺寸,对悬臂式低压铸造机进行样机制作,制得样机如图9和图10所示。其中,图9为悬臂式低压铸造机主体结构,根据所铸造工件的不同,跟换相应的模具。图10为加装某气室模具后的试车实验图。

图9 铸造机样机图Fig.9 Casting machine prototype

图10 铸造机生产现场Fig.10 Working casting machine

3.2 悬臂结构刚度测试

在相同载荷作用时,悬臂结构稳定性差,极易产生变形失效[16]。在铸造机工作过程中,若悬臂结构的刚度不能满足要求,则不仅直接影响铸件质量,而且将导致极大的安全事故。

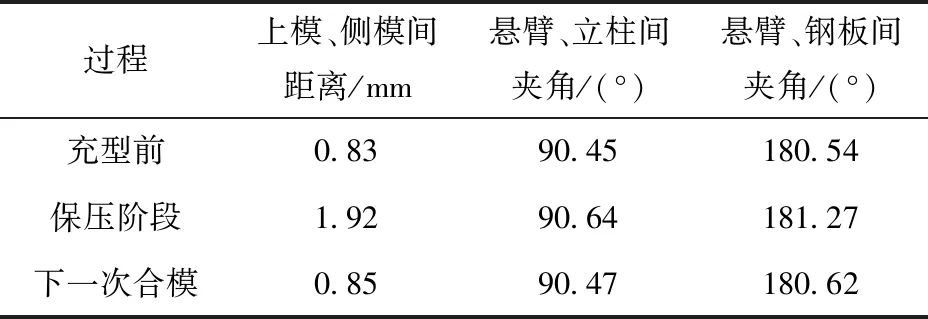

由上述内容分析可知,在铸造机整个运行周期内,充型结束时所产生的冲击压力最大,最易使悬臂和立柱产生变形。因此,在铸造机试车实验中,测得其充型前和保压后以及下一次合模时,上模与侧模之间间隙的大小以及立柱与悬臂之间的夹角,能够形象地说明悬臂结构的变形量。测量工具通过游标卡尺和万能角度尺,测量值如表1所示。

表1 刚度实验测量值

由测量数据可以看出,铸造机运行过程中悬臂、立柱和固定钢板的变形量很小。当铸造机进入保压阶段时,上模和侧模之间的距离为1.92 mm,满足铸造机工作时所允许的侧模与上模之间的安全间隙。当铸造机完成一个铸造周期后,上模板重新压在侧模板上时,其之间距离恢复到0.85 mm. 这表明立柱、悬臂、悬臂抱柱、上模板在充型时发生的弹性形变,当外力撤销后能自动恢复。

3.3 铸造机制品质量检测

样机试车实验中获得铸件如图11所示,铸件内壁如图12所示。由图11和图12可知:铸件轮廓清晰、表面光整,无明显裂纹、欠铸和任何穿透性缺陷;铸件内壁为不加工面,在不影响使用和装配情况下,允许存在高度不大于0.20 mm的网状毛刺和痕迹。

图11 铸件Fig.11 Casting

图12 铸件内壁Fig.12 Inner surface of casting

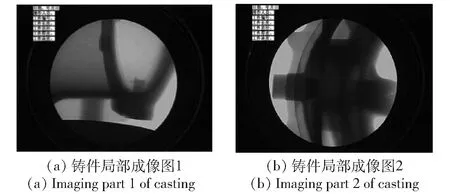

对所生产的铸件进行探伤实验。采用X射线实时成像检测系统,对所生产铸件进行探伤实验。该仪器可实现动态实时成像,图像质量高,提高了检测速度和实验可靠性。当工件置于射线场照射时,射线辐射强度会受到铸件内部缺陷的影响[17]。检测设备发射X射线,辐射强度随着铸件缺陷大小和种类的不同而变化,形成相应的射线图像,通过个人电脑实时检测观察。射线照相所反映出来的缺陷图像是直观的,缺陷形状、大小、数量和分布范围等都可呈现出来。探伤实验主要检测铸件存在的氧化参杂、气孔气泡、缩松缩孔和裂纹。若铸件有氧化参杂缺陷,则图像呈现浅色块状;若铸件有气孔气泡缺陷,则图像呈现油黄色;若铸件有缩松缩孔缺陷,则图像呈现灰色,经热处理后呈现灰黑色;若铸件有裂纹缺陷,则图像呈现深色线条。图13所示为铸造机探伤实验系统部分成像图,由图像可知所生产铸件不存在明显缺陷。

图13 铸件探伤实验成像图Fig.13 Images of casting in flaw detection test

4 结论

1)本文所设计的悬臂式低压铸造机工作台以上空间可完全开放,主、副悬臂同步摆转,大幅提升工作效率的同时省时省力。经计算求得一个铸造周期内悬臂末端所受作用力,最大作用力发生在充型阶段,为向上35 302 N. 通过悬臂式低压铸造机所允许的主悬臂最大变形量,计算求得主悬臂和立柱的合理尺寸。

2)运用有限元法求得悬臂末端固定钢板处所受最大应力为42 MPa,上模油缸处最大变形量为1.8 mm,满足生产许用值。对铸造机悬臂结构进行拓扑优化设计,求得其最佳形状。对所设计的悬臂式低压铸造机进行样机制作,在试车中进行刚度实验。结果显示,当铸造机进入保压阶段时,上模和侧模之间的距离为1.92 mm,满足允许的安全间隙。

3)悬臂铸造机试车实验顺利进行,所生产的铸件表面光整、性能优良,满足军工产品的质量要求。但铸造机在一个生产周期内主悬臂受交变应力,需要进一步计算和分析其疲劳强度和寿命。建议在铸造机上模和侧模之间加装模具锁紧机构,以减小型腔对主悬臂的作用力。