轴向轮缘密封导流段几何结构对涡轮级气动冷却特性影响的数值研究

高庆,屈杰,马汀山,居文平,李军,惠涛

(1.西安热工研究院有限公司,710054,西安;2.西热节能技术有限公司,710054,西安;3.西安交通大学叶轮机械研究所,710049,西安;4.中国建筑西北设计研究院有限公司,710018,西安)

在航空发动机和重型燃气轮机的主流流道中,由于周向压力分布不均,会发生高温燃气入侵的现象。目前,工程中主要通过从压气机级引入低温冷却气流来冷却涡轮盘以阻塞高温燃气。冷却气流一方面可对涡轮盘进行有效充压,达到冷却封严的作用;另一方面,冷却气流透过轮缘密封间隙进入主流流道后,会对涡轮级效率产生影响。轮缘密封间隙射流对主流涡轮级产生不利扰动的同时,会对下游端壁提供一定的气膜保护作用。

诸多学者开展了大量的实验及数值研究。McLean等有关冷却结构变化对冷气流与主流相互作用的影响进行了实验研究[1-2]。Blanco等结合实验测量与数值计算方法,研究了端壁台阶形式对涡轮级气动性能的影响[3]。Schuler等数值研究了两种轮缘密封结构在不同冷气量时的燃气入侵特性以及封严射流对主流损失的影响[4]。Popovic等数值研究了轮缘密封结构参数变化对封严效率以及主流气动性能的影响[5]。Marini等针对嵌入型与抬升型不同这两种动叶端壁结构,数值研究了单级高压轴流透平动叶前缘端壁结构对主流与冷气流相互作用的影响[6]。Schuepbach等结合实验测量和数值模拟研究了轮缘密封射流对于非轴对称端壁造型的叶栅性能的影响[7]。Blot等实验对比了有无冷气射流时叶栅通道总压损失及二次流涡系结构[8]。Jia等以某低展弦比叶栅为研究对象,数值分析了4种冷气流量下有无间隙射流结构时涡轮级气动性能的变化[9]。高庆等分析了在出口面积相同的直缝间隙、倾斜间隙以及在倾斜间隙基础上改型得到的渐缩型、渐扩型间隙这4种轮缘间隙结构下,轮缘密封射流对涡轮级气动性能的影响[10]。程舒娴等研究了动叶前缘下端壁5种造型对轮缘密封流场和封严效率及动叶气动性能的影响,结果表明,凹壁面端壁造型能使最小封严气量减小14%以上[11]。贾惟等研究了轮毂封严对涡轮端区流动的影响,结果表明,2%的封严流量使涡轮级效率降低约1.6%[12]。杨帆等研究了涡轮转静盘腔中轮缘封严气流与下游转子的干涉、损失机制,在不同封严流量下,有关轮缘封严气流对下游转子气动性能和流场分布的影响进行了数值模拟[13]。Popovic等数值研究了动叶端壁上游轮缘密封射流流量以及预旋对其气动、传热性能的影响,结果表明,轮缘密封射流对下游动叶及端壁的冷却作用有限,射流冷气主要集中在动叶端壁吸力面前部和动叶通道涡的吸力面[14]。Barigozzi等在直列叶栅实验台研究了轮缘密封射流角度对动叶气热性能的影响[15]。安玉戈等采用气热耦合方法,研究了轮缘密封射流对多级透平流动结构、气动性能和热负荷的影响[16]。

涡轮盘边缘处的轮缘密封间隙结构将直接影响冷却气流射流的形态,从而影响涡轮级的气动性能及下游动叶端壁的冷却效果。因此,本文着重讨论轮缘密封间隙导流段几何结构对涡轮级气动冷却性能的影响,研究轮缘密封射流与上游主流掺混机理,旨在为高性能高效率的轮缘结构设计提供一定的技术支撑和数据积累。

1 计算模型与计算方法

1.1 数值计算模型

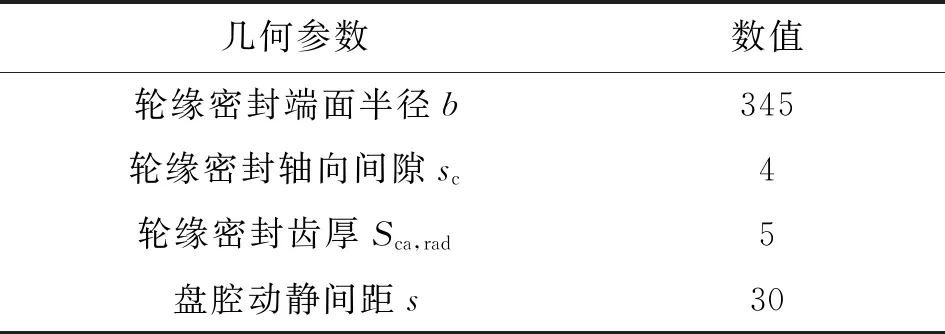

计算模型为燃气轮机装置的二次空气冷却供应系统的轮缘间隙部分,计算域包含透平主流流道及涡轮盘计算域,轮缘间隙计算结构的二维示意图如图1所示。主流通道中涡轮级的叶型选用文献[17]中的高负荷低展弦比透平叶型,静叶数为30,动叶数为45,轮缘密封结构相关的几何参数如表1所示,其中轮缘密封轴向间隙比Gc,ax=sc/b为0.023,盘腔间隙比G=s/b为0.087。

图1 计算域结构示意图

mm

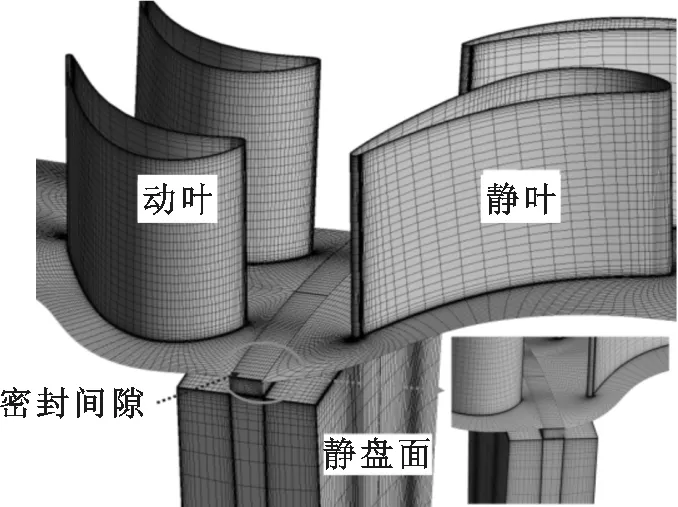

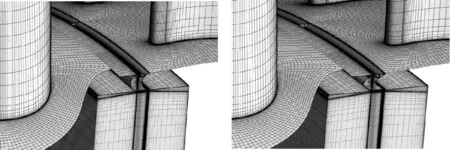

导流段结构为直缝间隙结构时,计算域的计算网格如图2所示。多块结构化计算网格由NUMECA-AUTOGRID模块生成,主流涡轮级流道拓扑结构采用H-O-H结构化网格,叶片表面采用O型拓扑贴体网格,叶片进出口延伸处及盘腔结构处为H型结构化网格,生成网格时保证主流通道与盘腔内在密封间隙处网格节点完全匹配,以保证求解精度。在主流通道中:静叶沿周向布置55个节点,沿着轴向布置73个节点;动叶片沿周向布置48个节点,沿着轴向布置82个节点。主流通道沿着叶高方向布置49个节点,在密封间隙处布置30个节点。计算中主流进口给定总压P0=123 kPa,总温为500 K,主流出口给定平均静压Pout=101 325 Pa,冷气流进口给定质量流量,计算中冷气流进口总温为300 K,旋转区域转速为3 600 r/min。固壁面设置为无滑移绝热壁面,动静计算域交界面设置于涡轮盘上游,连接方式为混合平面,对流项空间差分采用高精度混合格式,湍流模型采用SST模型。当连续方程、动量方程、能量方程、湍流方程的均方根残差达到10-5、各计算域进出口流量不平衡率小于0.1%时,认为计算收敛。

图2 直缝间隙结构轮缘密封计算网格

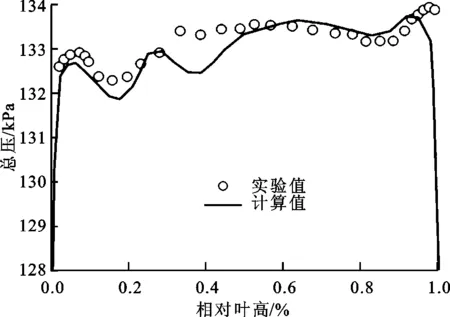

1.2 涡轮级气动性能计算方法可靠性验证

为了验证本文所用数值方法及湍流模型在涡轮级气动性能计算方面的可靠性,本文采用SST湍流模型求解RANS方程组的方法,对Aachen一级半透平[18]进行了计算,并与文献[18]中的实验结果进行了对比。第一级静叶出口气流角、出口总压、动叶出口总压沿叶高的分布如图3~5所示,可知计算值与实验值吻合良好,证明了本文所用数值方法及湍流模型可对涡轮级气动性能做出可靠评估。

图3 Aachen涡轮级静叶出口气流角分布计算值与实验值对比

图4 Aachen涡轮级静叶出口总压计算值与实验值对比

图5 Aachen涡轮级动叶出口总压计算值与实验值对比

2 轮缘密封几何参数的影响

2.1 导流段结构对涡轮级气动性能影响

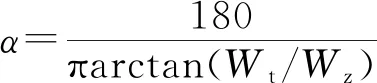

在典型直缝型导流段的基础上,保持轮缘密封导流段进口及出口尺寸不变,通过改变轮缘密封导流段引导线结构,分别拓展设计了圆型、椭圆型以及双曲线型导流段结构,4种导流段的几何结构示意图和圆型与双曲线型导流段结构的计算网格如图6、图7所示,4种不同导流段结构计算中冷气流的进口参数保持一致,流量为主流流量的1%,进口温度为300 K。

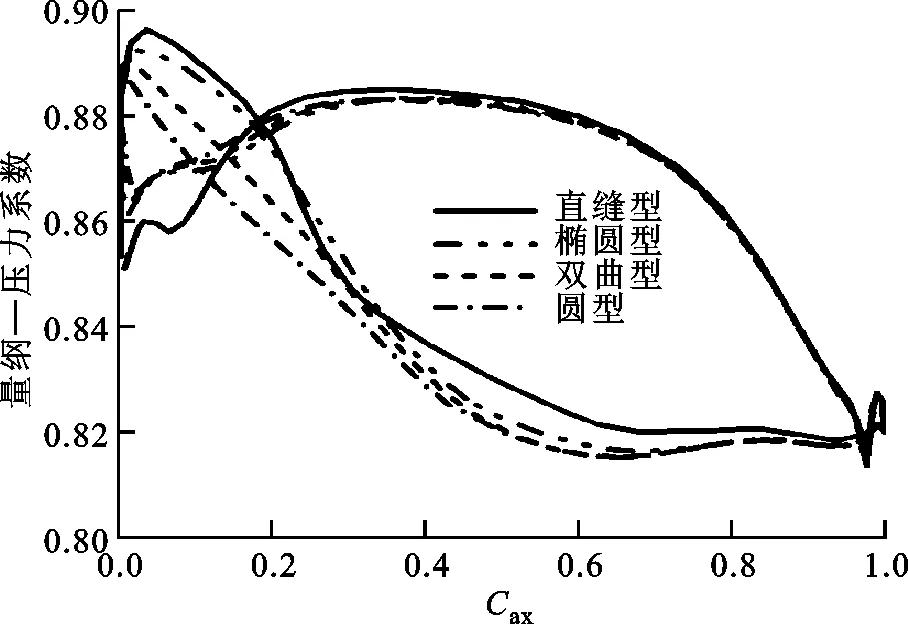

轮缘密封射流情况的改变会直接影响到下游动叶入口处的流动状态,因此可先从动叶进口参数的变化来分析射流对下游叶栅及整级气动性能的影响,4种不同导流段结构下动叶进口气流角沿叶高的分布如图8所示,图中h为动叶高度,H为动叶高度高大值。气流角定义为

(a)直缝型导流段 (b)椭圆型导流段

(c)双曲型导流段 (d)圆型导流段图6 轮缘密封导流段结构示意图

(a)圆型导流段 (b)双曲型导流段图7 圆型及双曲型导流段计算网格

(a)动叶进口气流角 (b)15%叶高以下动叶进口气流角图8 不同导流段结构时动叶进口气流角沿叶高的分布

(1)

式中:Wt为切向速度;Wz为轴向速度。

图9 计算域中的坐标系

计算域中的坐标系如图9所示,可知正角度气流为负攻角,负角度气流为正攻角。轮缘密封冷气射流影响了下部气流的偏转程度,冷气射流与主流相互作用下,在10%叶高位置以下出现了负攻角情况,但是在10%叶高位置以上的流动区域冷气射流扰动较小。对比4种结构发现:采用直缝间隙结构时,10%叶高位置以下的气流负攻角现象最为明显,椭圆型间隙结构次之,采用圆型间隙结构的气流负攻角最小;5%叶高位置处,圆型间隙结构下的动叶进口气流角比直缝间隙结构下的减小了15°。

4种不同导流段结构时1%叶高动叶表面静压的分布如图10所示,图中横坐标Cax为量纲一轴向距离。受到进口气流负攻角的作用,叶片前缘压力滞止点的位置发生改变,叶片前缘处吸力面的压力有所增大。随着气流攻角的增大,气流撞击到叶片吸力面所形成的滞止点位置会更加靠近叶片前缘处。在直缝间隙结构中压力滞止点位置位于约10%轴向弦长处,而在圆型间隙结构中压力滞止点位置位于约4%轴向弦长,滞止点位置沿轴向移动了约6%的轴向弦长。同时,由于滞止点位置的变化,吸力面前缘负荷分布变化较为剧烈。

图10 不同导流段结构时1%叶高处静压分布

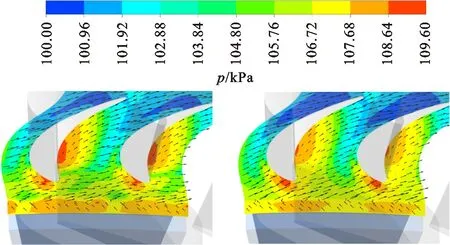

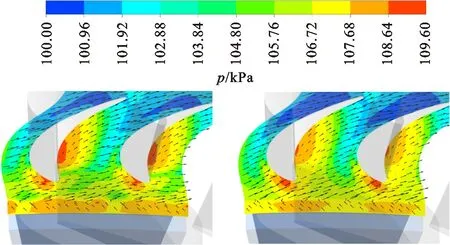

为了进一步研究叶片压力分布的变化,给出了4种不同导流段动叶端壁压力云图及合速度矢量图,如图11所示。由图11可知:上游主流气流通过轮缘密封后,与密封间隙射流混合,相对于主流速度,由于间隙射流的切向速度,存在切向滞后,因而混合后的气流会发生切向偏离;由于气流的偏离,掺混后的气流将以负攻角流向进入到动叶通道中,气流冲击在动叶吸力面前缘处,进而形成压力增高区域;对比4种不同导流段的流场结构,直缝型导流段中负攻角最大,通道内横向流动最明显;椭圆型、双曲型及圆型导流段中,射流的负攻角有所减小,通道内的横向流动趋势减弱,轴向流动趋势有所增强。

(a)直缝型导流段 (b)椭圆型导流段

(c)双曲型导流段 (d)圆型导流段图11 不同导流段结构时动叶端壁速度矢量及压力分布

(a)动叶进口轴向速度 (b)15%叶高以下动叶进口轴向速度图12 不同导流段结构时动叶进口轴向速度沿叶高分布

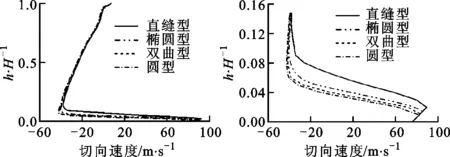

(a)动叶进口切向速度 (b)15%叶高以下动叶进口切向速度图13 不同导流段结构时动叶进口切向速度沿叶高分布

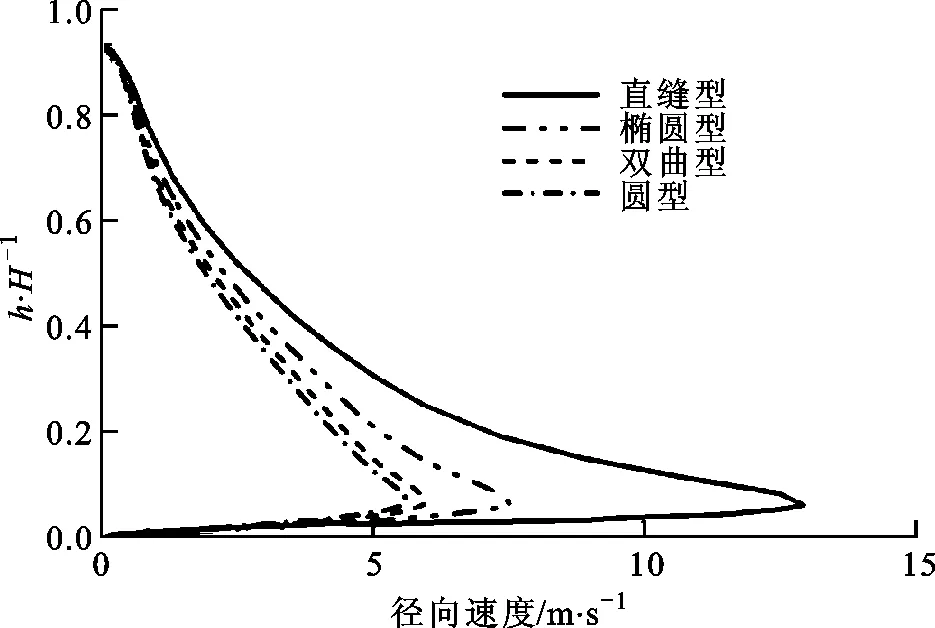

4种不同导流段结构下,动叶进口轴向速度沿叶高的分布如图12所示。由图12可知:导流段结构对动叶进口速度的影响区域,主要集中在20%以下叶高范围,而在20%以上叶高区域速度场受到的扰动较小;在5%叶高以下范围内直缝型导流段的轴向速度小于其他3种结构的,这说明在直缝间隙结构下气流的贴壁性能最弱。4种导流段结构下,动叶进口切向速度沿叶高的分布如图13所示。由图13可知:不同导流段结构下,动叶进口切向速度的变化区域主要集中在20%以下叶高处,与图12中的规律类似;圆型导流段结构中的切向速度最小,由于射流以负攻角形式进入叶栅通道,所以切向速度减小体现了攻角的减小。4种不同导流段结构下动叶进口径向速度沿叶高分布如图14所示,相比于圆型、椭圆型及双曲型结构,可知直缝型结构下的动叶根部进口径向速度最大,因此对边界层扰动最大。

图14 不同导流段结构时动叶进口径向速度沿叶高分布

为了分析导流段结构对轮缘密封间隙射流流动形态的影响,给出了4种不同导流段结构下导流段出口处的流场结构,如图15所示。由图15可知:冷气流在转盘泵送的作用下,沿着转盘上升,通过轮缘密封导流段以射流形态进入透平动叶通道;使用直缝型导流段时,射流透过轮缘密封间隙获得较大的径向速度,因此会较大排挤上游的主流气流;受到主流气流的压迫,轮缘密封间隙射流在导流段出口形成较大的涡旋结构;受到导流段的轴向引导作用,射流通过导流段结构时径向速度较小,因此对上游主流气流的排挤程度不如直缝型导流段结构明显;由于气流获得了轴向速度,射流通过导流段后更好贴附在动叶前缘端壁处,并未有明显的涡旋结构;采用圆型导流段结构时气流贴附程度最佳。

(a)直缝型导流段 (b)椭圆型导流段

(c)双曲型导流段 (d)圆型导流段图15 不同导流段结构时导流段出口流场结构

总压损失系数是涡轮级气动性能的主要评价指标,反映了涡轮级气动损失的大小。考虑冷气流携带的能量,定义参考进口总压、总压损失系数

(2)

(3)

式中:Pref为进口参考总压;P0为主流进口总压;mmain为主流进口质量流量;P0,seal为冷气流进口总压;mseal为冷气流质量流量;Plocal为当地总压;Pout为出口静压。

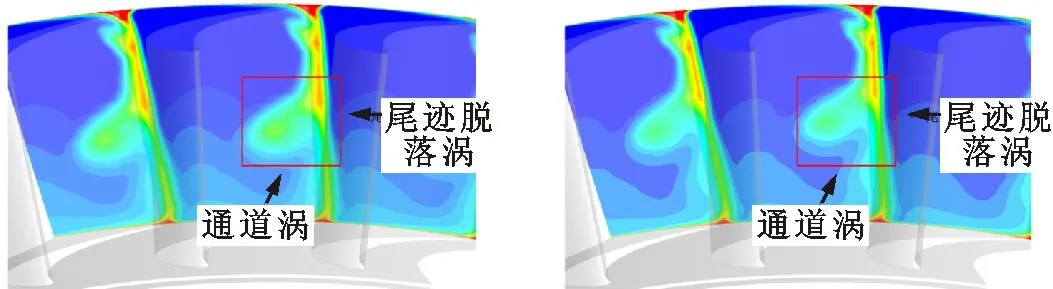

4种不同导流段结构时动叶出口总压损失的分布云图如图16所示。由图16可知:在动叶出口处,由于通道涡以及尾迹脱落涡的影响,形成了高损失区域,其中以下部通道涡所造成的损失区域最为明显;采用直缝型导流段时,通道涡所造成的高损失区最强,尾迹脱落的影响最为明显;当采用椭圆、双曲及圆型导流段结构时,通道涡所造成的损失区均有所减弱,尾迹脱落所造成的损失有所改善,圆型导流段结构时射流对主流所造成的气动损失最小。采用圆型导流段结构时,射流在间隙导流结构的引导作用下,在密封间隙出口处径向速度减小而切向速度、轴向速度有所增加。径向速度的减小可减轻射流对动叶前缘边界层的扰动,从而减小动叶前缘边界层的分离,有利于抑制通道涡的形成;切向速度增加可使气流在进入动叶通道时的负攻角减弱,并可减弱动叶通道中的横向流动,抑制了通道涡的发展;轴向速度的增加可使气流更好地贴附壁面,减小了气流对前缘边界层的扰动。因此,圆型导流段结构下轮缘密封射流与主流相互作用对涡轮级气动性能的影响最小。

(a)直缝型导流段 (b)椭圆型导流段

(c)双曲型导流段 (d)圆型导流段图16 不同导流段结构时动叶出口总压损失云图

为了衡量轮缘密封射流对主流性能的影响,将封严冷气进口视为一个进口,兼顾间隙射流潜在的做功能力,定义涡轮级效率

(4)

式中:Tq为扭矩;ω为转速;T0为主流进口总温;T0,seal为冷气进口总温;cp为定压热容;P0,out为出口总压;P0,in为主流进口总压。

4种不同导流段结构时涡轮级效率的对比如图17所示。相比于直缝型导流段结构,相同的冷气流量下采用圆型导流段结构,可使涡轮级相对效率提高约为0.23%。

图17 不同导流段结构时级效率对比

2.2 导流段结构对动叶端壁冷却特性影响

为了分析轮缘密封射流对下游动叶端壁冷却特性的影响,定义气膜冷却效率

(5)

式中:Th为主流进口温度;Tc为冷却气流进口温度;T为当地温度。

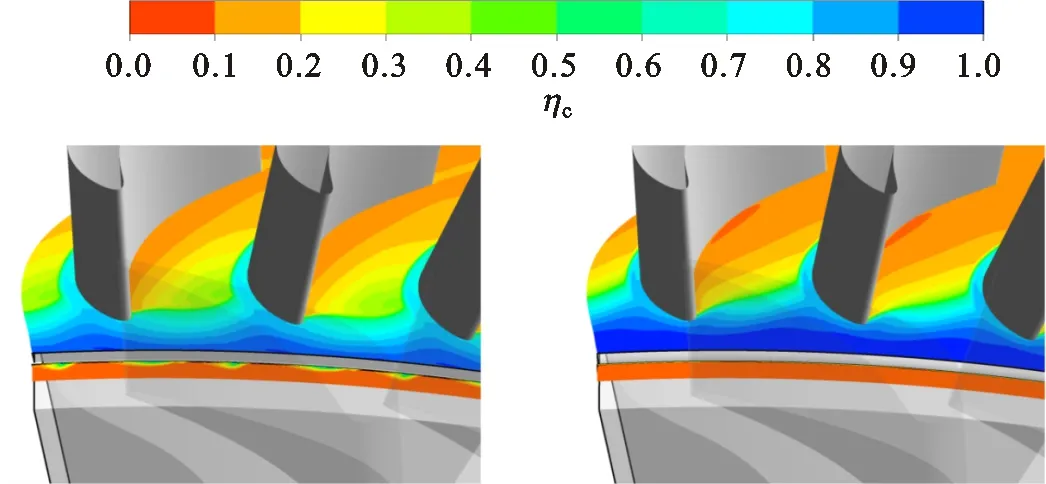

4种不同导流段结构时动叶端壁面气膜冷却效率的分布云图如图18所示。由图18可知,采用直缝型导流段时端壁面气膜冷却效率较低,而采用其余3种导流结构时,端壁面的气膜冷却效率有所提高。这是因为采用直缝型导流段时,冷气在导流段出口具有较大的径向速度,因此冷气无法很好地贴附在端壁处,同时径向速度大,冷气与主流的掺混加强,冷气易被加热从而降低了冷却效率;采用其余3种结构时,冷气在导流段出口处的径向速度较小,出流冷气的贴附性较好,冷气与主流的掺混相应减弱,因此具有较好的端壁冷却性能。

(a)直缝型导流段 (b)椭圆型导流段

(c)双曲型导流段 (d)圆型导流段图18 不同导流段结构时动叶端壁气膜冷却效率分布

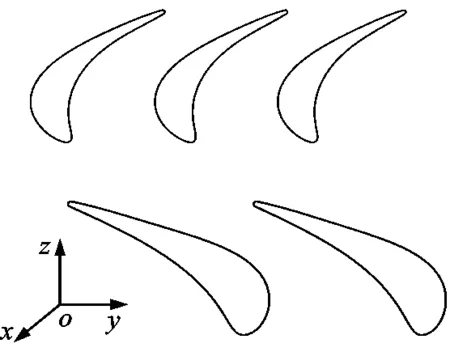

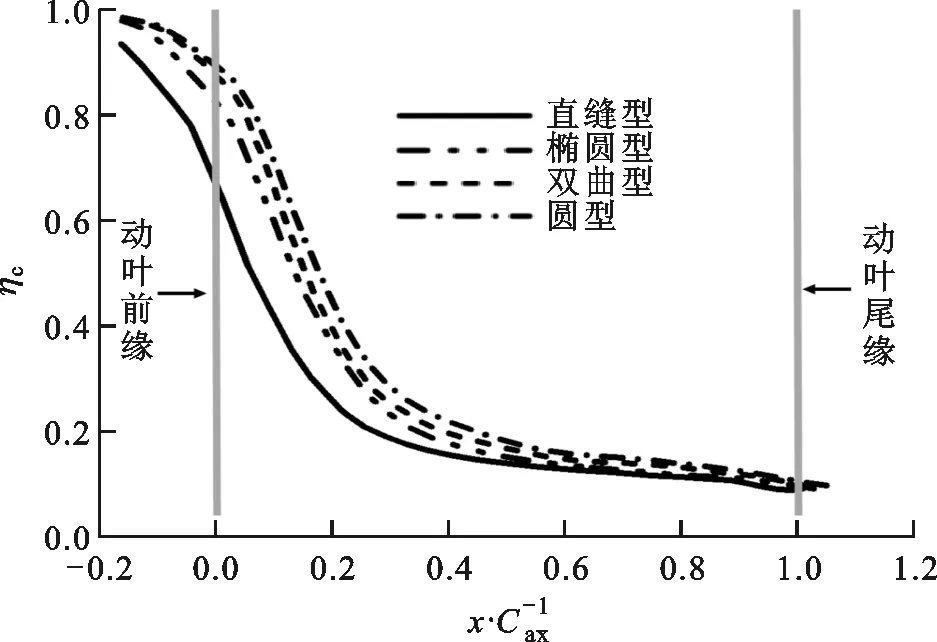

图19 不同导流段结构时动叶端壁周向平均气膜冷却效率沿轴向分布

为了进一步分析导流段结构对动叶端壁气膜冷却效率的影响,给出了4种不同导流段结构时周向平均气膜冷却效率沿轴向的分布,如图19所示。由于不同导流段结构下,轮缘密封间隙射流的冷气均实现了对动叶前缘上游端壁的有效冷却,因此在x/Cax≤0的位置区域冷却效果都比较理想,冷却效率值均在0.6以上。随着冷气流逐渐被卷入通道涡而抬离下端壁,气膜冷却效率急剧下降,在0.2≤x/Cax≤1的位置区域,冷却效率急剧下降到0.4以下。这是因为受通道涡的影响,动叶通道下游绝大部分区域并没有得到良好的气膜保护,冷却效率下降最大的位置位于冷气在横向压差作用下被卷入通道涡中的位置,即0≤x/Cax≤0.2时。综上所述,在动叶前缘冷却性能最优的导流段结构为圆型结构,其后依次为双曲型、椭圆型,直缝型导流段结构的冷却性能最低。在0≤x/Cax≤0.2时的位置,圆型结构的冷却效率值均在0.6以上,直缝型结构的冷却效率为0.4~0.6。与气动性能分析结果类似,4种导流段结构中,圆型导流段结构具有最优端壁气膜冷却效果。

3 结 论

本文选用轴向轮缘密封为研究对象,建立了全三维计算模型,通过求解RANS方程组与SST湍流模型,数值研究了轮缘密封间隙导流段几何结构对涡轮级气动及冷却性能的影响,得到如下结论。

(1)对比分析4种导流段结构对涡轮级气动性能的影响,采用直缝型导流段时,通道涡所造成的高损失区最强,尾迹脱落的影响最为明显。在圆型、椭圆型以及双曲型导流段结构中,由于涡轮盘中的冷气受到导流段导流作用,径向速度比直缝间隙结构下有所减小而轴向速度有所增加,气流穿透效果减弱,因此整体气动性能提高,其中圆型导流段的气动性能最佳。相比于直缝型导流段结构,相同冷气流量下采用圆型导流段结构,可使涡轮级效率提高约为0.23%。在实际二次空气系统中,轮缘间隙结构设计时,可考虑选用圆型导流段结构以减小冷气射流对主流的扰动,从而提高整机的气动效率。

(2)分析了4种导流段结构对动叶下端壁气膜冷却效率的分布规律,结果表明,当采用直缝型导流段时,间隙射流径向速度大,冷气与主流的掺混加强,端壁冷却效率较低,而采用其他3种结构时,端壁的气膜冷却效率比直缝间隙结构时有所提高。与气动性能分析结果类似,在4种导流段结构中,圆型导流段结构提供了最优端壁气膜冷却效果。