高负荷离心压气机扩压器叶片前缘开槽参数化研究

张英杰,韩戈,董旭,赵胜丰,张燕峰,卢新根

(1.中国科学院工程热物理研究所,100190,北京;2.中国科学院大学,100049,北京)

有叶扩压器被广泛应用于离心压气机中,相比于无叶扩压器,其在相同半径比下具有较大的扩压能力和较高的效率[1-2]。在非设计工况点时,扩压器进口来流攻角较大,易产生流动分离,进而导致压气机失速和喘振[3-4]。国内外学者普遍采用流动控制手段来抑制流动分离[5-7]。Ubben等对扩压器叶顶间隙耦合转速、扩压器喉部面积以及扩压器进口与叶轮出口半径比4个变量进行了研究[8],发现任何一种叶顶间隙尺寸都能有效扩大流量范围,但是当扩压器喉部面积变小时,叶顶间隙会恶化压气机性能。Ishida等研究了离心风机中低稠度扩压器前缘开槽对于噪声的抑制作用,发现开槽长度较短时无法在开槽部分形成涡结构,导致吸力面的低能流体不能被卷吸到叶顶处来改善流场[9-10]。王毅等对高负荷离心压气机中径向扩压器开槽尺寸进行了一系列的数值计算,结果表明,扩压器开槽能提高压气机的失速裕度,但损失了整级的压比和效率[11]。Ohta等设计了3种不同开槽尺寸的扩压器,都能有效降低压气机的噪声水平,其中C型扩压器可抑制压力面上大范围的流动分离,但是流量范围并没有变大[12]。Goto等研究了在扩压器叶顶前缘、叶根前缘和两侧开槽3种形式,发现只有在扩压器叶根前缘开槽能够降低压气机噪声水平并且没有性能损失[13]。Marsan等为了推迟压气机失速,沿扩压器径向开了多个抽吸槽,研究表明,虽然轮毂角区的流动分离仍然在扩压器下游,但是压气机的稳定工作范围得到提高[14]。

综上所述,针对某一特定离心压气机,如何进行扩压器开槽设计,如何选取合适的开槽参数,从而进一步提高离心压气机性能,仍然存在较大的盲目性。本文采用经过校核的数值模拟方法,开展了扩压器叶片前缘开槽设计方法研究,详细探讨开槽长度、深度对离心压气机性能和稳定裕度的影响规律,归纳总结了离心压气机扩压器开槽设计方法。

1 研究对象及扩压器开槽设计

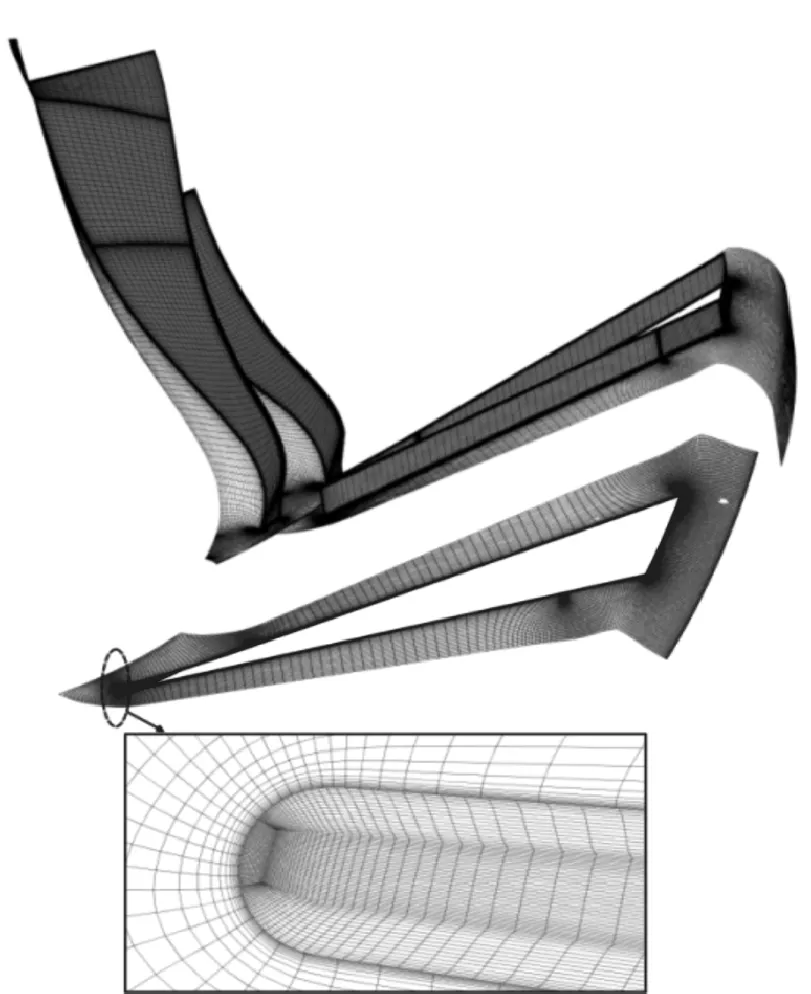

本文研究对象为NASA高压比离心压气机,基本几何参数如表1所示,三维结构和子午流道如图1所示,扩压器为楔形扩压器。

图1 原型离心压气机三维结构和子午流道图

参数数值设计流量/kg·s-14.54总压比4绝热效率/%83.2转速/r·min-121789叶片数15+15后弯角/(°)50进口叶顶直径/mm210进口叶片高度/mm64出口直径/mm431出口叶片高度/mm17通道数24叶片高度/mm16.7扩张角/(°)7.79面积比2.754长宽比12.8797

开槽长度、深度是影响扩压器开槽效果的两个关键参数,本文参数化设计了12种不同开槽长度、深度的扩压器方案,如图2所示。Hs分别占扩压器叶片高度H的3%、6%、9%、12%。为了避免通过开槽部分的泄漏流气流角度对主流扰动过大,开槽部分设计成斜劈型,即叶片吸力面侧的开槽长度Ls为压力面侧Lp的2倍。本文选取的开槽长度分别为Lp=4%Lc,6%Lc,Ls=8%Lc,12%Lc,16%Lc,12种开槽方案的编号如表2所示。

Lc:弦长;Ls:吸力面侧的开槽长度;Lp:压力面侧的开槽长度;H:叶片高度;Hs:开槽高度图2 扩压器开槽结构

开槽长度方案编号Hs=3%HHs=6%HHs=9%HHs=12%H4%Lc,8%LcA1A2A3A46%Lc,12%LcB1B2B3B48%Lc,16%LcC1C2C3C4

2 数值计算方法及验证

数值模拟采用商业软件NUMECA Fine/turbo,通过Euranus求解器对三维、定常、雷诺平均N-S方程组进行求解,选用S-A模型进行方程封闭,求解器采用Jameson有限体积差分格式,并通过显式4阶Runge-Kutta法时间推进以获得定常解。为了提高计算效率,采用多重网格法、局部时间步长和残顺光差等加速收敛措施。

叶轮和扩压器通道内结构化网格在Autogrid5中自动生成,开槽部分的网格在IGG中手动生成,并采用完全非匹配的连接方式连接槽和原型扩压器的网格边界,如图3所示。为了能够准确捕捉黏性流动现象,固壁上的第一层网格高度设为5×10-6m,以确保Y+的范围满足所选湍流模型。经过网格无关性计算验证,最终确定整个计算域网格数为320万,其中叶轮通道内网格数为148万,扩压器通道内网格数为112万。计算边界条件设定如下:进口边界条件给定总压为101 325 Pa,总温为288.2 K,气流角为轴向进气;出口边界条件设为静压,逐渐增加出口压力使压气机的工况点从堵塞点移动到近失速点;固壁采用无滑移绝热边界条件;转静子交接面采用周向守恒型连接面进行信息传递。

图3 计算网格

3 计算结果及讨论

3.1 数值计算方法验证

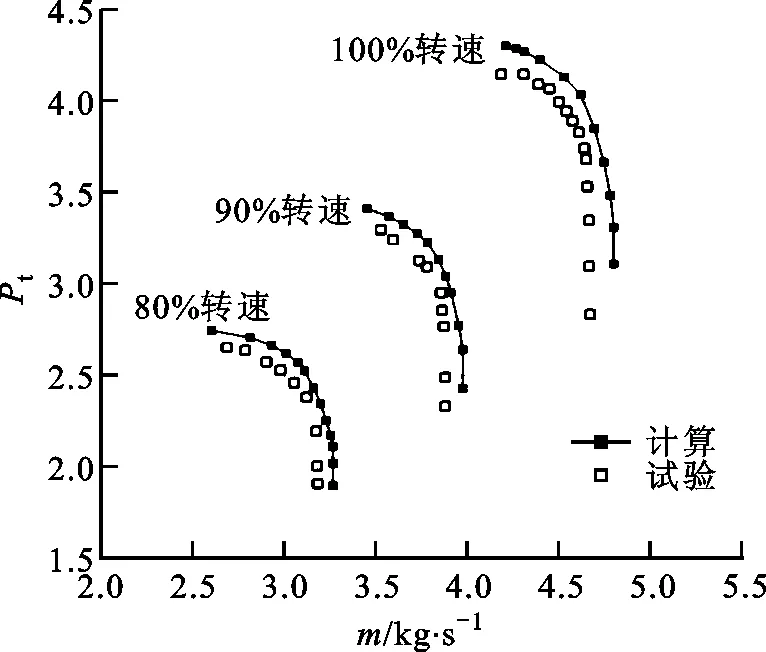

(a)总压比

(b)等熵效率图4 不同转速下压气机数值计算和试验结果特性对比

为了校核数值模型与计算方法的准确性,给出了原型压气机试验结果和数值计算结果的特性对比,m为质量流量,Pt为总压比,η为等熵效率,如图4所示。试验和数值计算得到的压气机堵塞流量分别为4.67、4.80 kg/s,尽管数值计算的压气机堵塞流量略微大于试验结果,但试验和数值计算所得压力、效率特性线在整个流量范围内基本吻合。数值计算得到的最高压比较实验值高了0.15,峰值效率较实验值低了1.26%。本文所选数值模型可较好捕捉高压比离心压气机中的流动现象,可用于分析扩压器开槽的流动机理。

3.2 扩压器开槽对压气机性能的影响

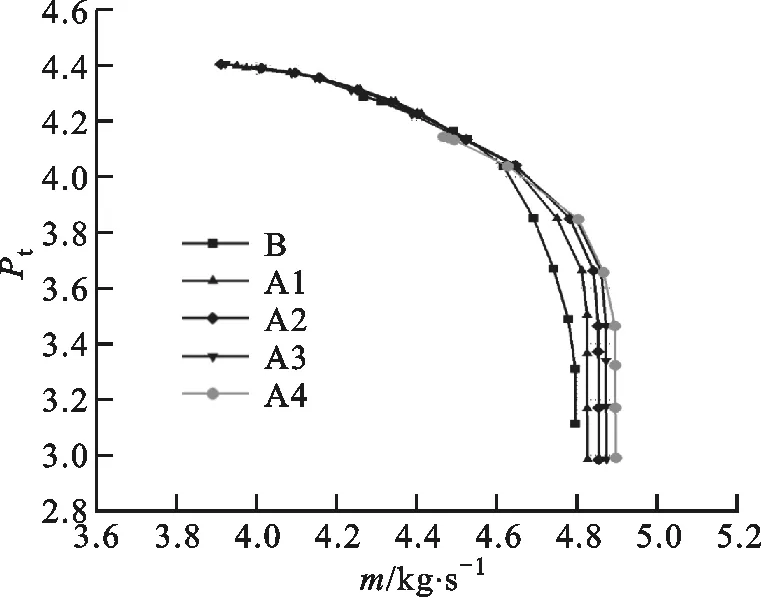

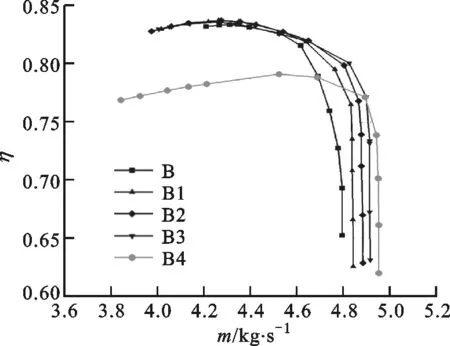

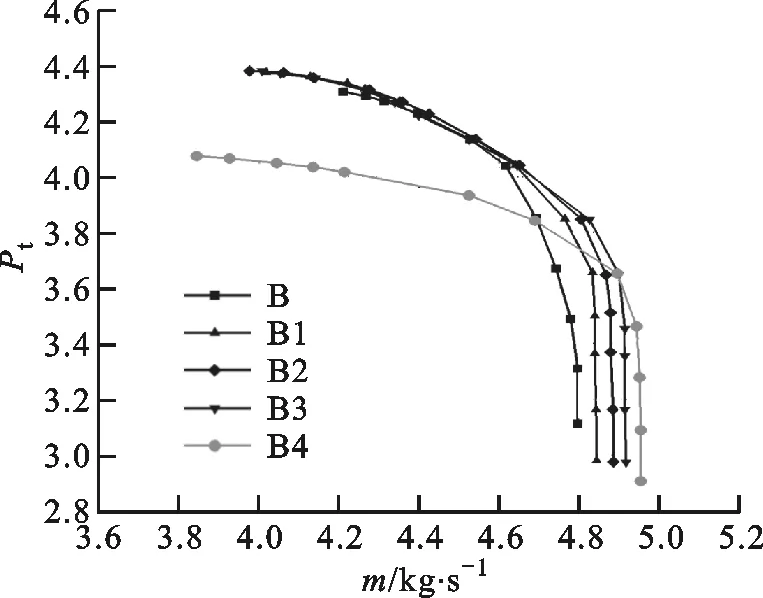

带不同开槽参数扩压器的离心压气机性能特性的对比如图5所示,图中B代表原型扩压器,A1~A4、B1~B4、C1~C4代表不同的扩压器开槽参数。可知大多数情况下开槽扩压器可显著提高压气机的失速裕度,且能保证效率和压比不降低。当开槽长度、深度增加时,虽然失速裕度有所提高,但压气机的效率、压比却急剧下降。

(a)Lp=4%Lc、Ls=8%Lc时的等熵效率

(b)Lp=4%Lc、Ls=8%Lc时的总压比

(c)Lp=6%Lc、Ls=12%Lc时的等熵效率

(d)Lp=6%Lc、Ls=12%Lc时的总压比

(e)Lp=8%Lc、Ls=16%Lc时的等熵效率

(f)Lp=8%Lc、Ls=16%Lc时的总压比图5 应用不同开槽尺寸扩压器的压气机特性对比

为了定量衡量扩压器不同开槽长度、深度对压气机性能的影响,比较了扩压器开槽尺寸对压气机失速裕度的影响,如图6所示。失速裕度可定义为

(1)

式中:π为总压比;m为质量流量;下标s、d分别表示近失速点、设计点。由图6可知:除A4之外,压气机失速裕度都得到了提高;保持扩压器开槽长度不变,增加开槽深度不能有效地提高失速裕度,当超过某一临界值时,开槽处理会急剧恶化压气机性能;当开槽长度为4%Lc、8%Lc和6%Lc、12%Lc时,开槽深度临界值为12%H,当开槽长度为8%Lc、16%Lc时,开槽深度临界值为9%H。开槽深度一定时,增加开槽长度不能提高压气机失速裕度,仅在开槽深度为3%H时,开槽长度从4%Lc、8%Lc增加至6%Lc、12%Lc,失速裕度有所提高,进一步增加开槽长度会使失速裕度下降。综上所述,本文所研究扩压器的最佳开槽深度为3%H,开槽长度为6%Lc、12%Lc,和原型扩压器相比,在压气机级性能不降低的前提下,失速裕度提高了13.5%。

图6 开槽参数对失速裕度的影响

3.2 扩压器开槽参数的影响机理

为了研究扩压器开槽参数对压气机性能的影响机制,本文从失速裕度提升且性能不变、失速裕度提升但以性能为代价、失速裕度及性能均降低这3方面介绍了扩压器开槽内部流动损失机理。为保证可比性,均选在流量为4.27 kg/s的近失速工况点来进行分析。

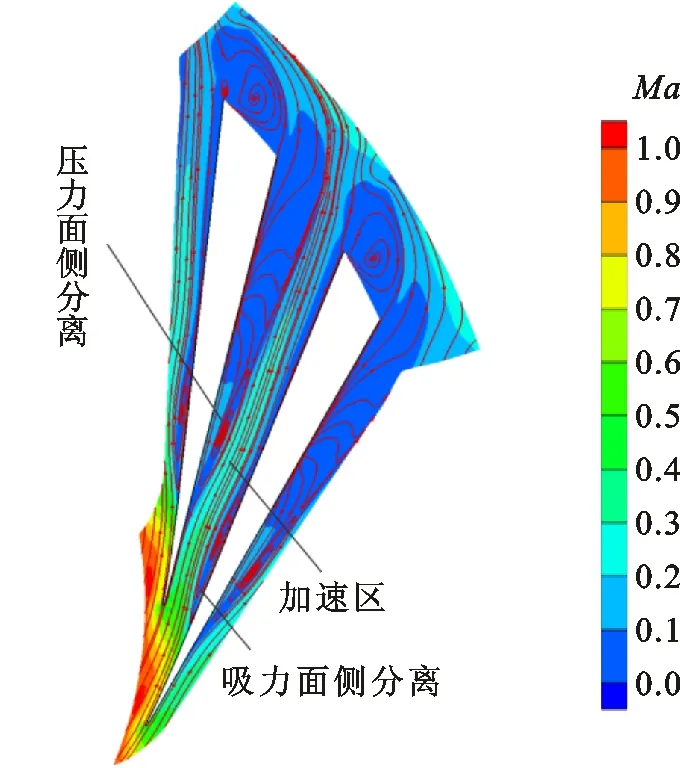

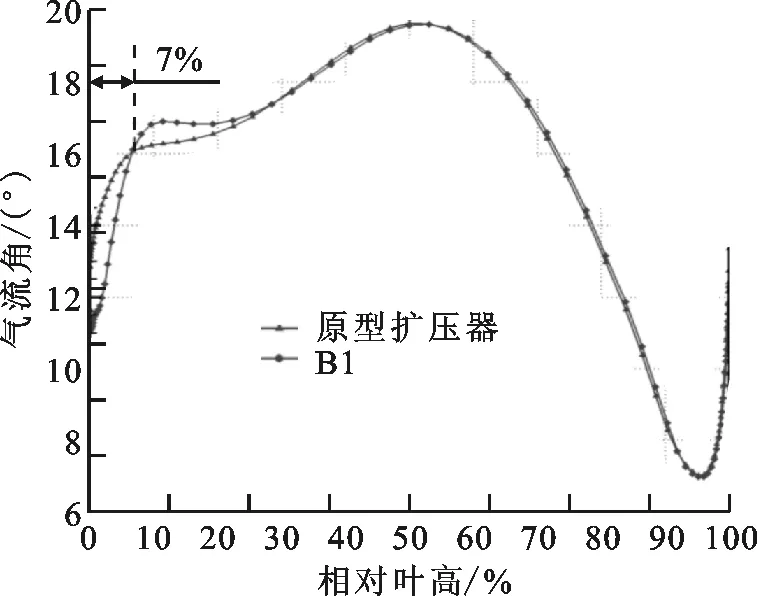

A1、B1、B2等绝大多数扩压器开槽参数均能提高压气机失速裕度且没有性能损失,基于最佳扩压器开槽尺寸B1,对扩压器开槽提高压气机失速裕度且性能不降低的本质机理进行了详细探讨。在原型扩压器的近失速工况点,原型扩压器压力面和吸力面两侧同时存在流动分离,堵塞扩压器的有效流通面积,从而引起压气机失速,如图7a所示。应用开槽扩压器后,间隙泄漏流导致的泄漏涡与原本存在于扩压器吸力面/轮毂角区的通道涡相互叠加,使得涡强度增大并形成涡核,显著抑制了扩压器吸力面侧的流动分离,如图7b所示。原型扩压器和开槽扩压器进口气流角对比如图8所示,开槽部分产生的泄漏流迫使主流向相邻扩压器叶片压力面流动,导致轮毂至7%叶高范围内的气流角更偏向于周向,即增加来流攻角,致使扩压器压力面侧流动分离得到抑制,有效扩大了压气机的稳定工作范围。

(a)原型扩压器的2%叶高

(b)开槽扩压器B1的2%叶高图7 马赫数云图和二维流线

图8 原型扩压器和开槽扩压器进口气流角对比

在B4、C3、C4中,压气机失速裕度提高是以降低其效率和压比为代价的,C4的开槽深度为12%H,开槽长度为8%Lc、16%Lc,C4扩压器通道内2%叶高截面处的流动情况如图9所示。由图9可知,扩压器吸力面侧产生大范围的回流区,压力面侧形成加速区,通过放大开槽部分的流场可以发现,和B1相比,C4中从压力面侧流动到吸力面侧的泄漏流几乎消失。

图9 C4 2%叶高截面的马赫数云图和二维流线

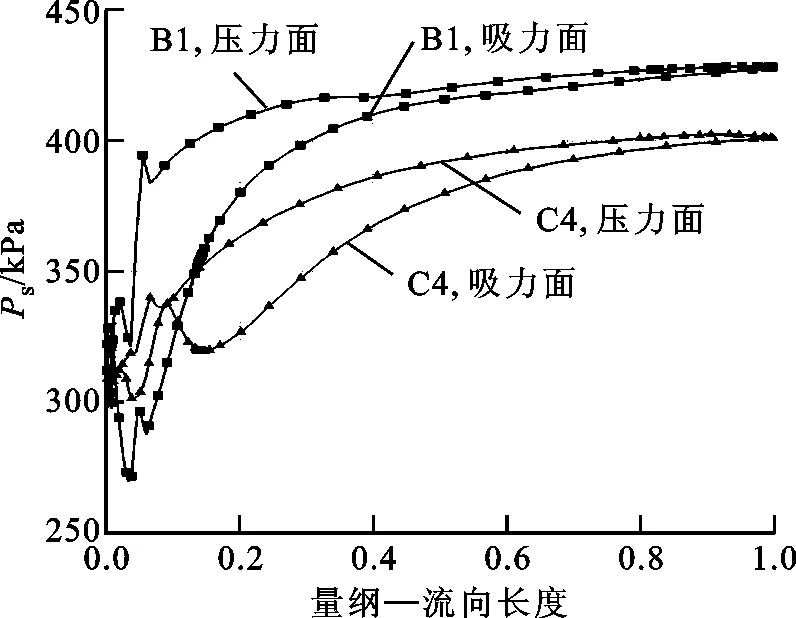

图10 开槽深度对扩压器2%叶高截面的叶片负荷影响

图11 C4 扩压器通道内的流向涡和三维流线

开槽深度对扩压器2%叶高截面的叶片负荷影响如图10所示,可知开槽部分压力面和吸力面两侧的压差,C4明显小于B1。在C4中,由于开槽深度增加,开槽部分两侧的压差变小,泄漏流不能形成泄漏涡去加强吸力面/轮毂角区通道涡,如图11所示,导致吸力面侧流动分离不能得到有效抑制。相反,由于泄漏流沿开槽部分的斜边流动,迫使主流向相邻叶片的压力面侧流动,导致扩压器进口的气流攻角变大,加剧了叶片吸力面侧的流动分离,致使压气机的效率和压比急剧降低。同时,由于气流攻角变大,压力面侧的流动分离得到抑制,可能是压气机失速裕度得到提高的原因。

A4的开槽深度为12%H,开槽长度为4%Lc、8%Lc,是12种开槽扩压器中效果最差的,近失速点流量为4.47 kg/s,没有足够稳定的工作范围。为保证可比性,选取A4的近失速工况点和原型扩压器进行对比,流量值均为4.47 kg/s。原型扩压器和开槽扩压器A4在2%叶高截面处的流场如图12所示,可知A4的流场明显恶化,在吸力面侧出现原型扩压器中并不存在的流动分离。和C4扩压器情况类似,由于开槽深度超过了临界值,开槽部分两侧压差的减小导致泄漏流不能形成泄漏涡,由于泄漏流的作用在吸力面侧产生流动分离,致使压气机提前失速。对比C4、A4可知,由于A4中开槽长度较短,从而导致泄漏流量减小,虽然没有在吸力面侧形成大范围的回流区,但压力面侧的流动分离仍然存在,所以压气机提前失速,没有足够的稳定工作裕度。

(a)原型扩压器的2%叶高截面处

(b)开槽扩压器A4的2%叶高截面处图12 马赫数云图和二维流线

4 扩压器开槽设计方法

扩压器开槽扩稳主要借助间隙泄漏流来抑制扩压器通道内部流动分离,从而拓宽离心压气机的稳定工作范围。间隙泄漏流和涡系结构的强弱直接影响扩稳效果及其对级性能的影响,因此扩压器开槽参数,即开槽长度及深度的选取依据是获得合适强度的间隙泄漏流。通过对12种不同扩压器开槽尺寸方案进行分析可知,开槽长度一定程度上主导泄漏流量,开槽深度主要控制泄漏涡强度,因而相比开槽长度,开槽深度对扩稳效果及级性能影响更加显著。在开槽长度一定时,开槽深度存在一个临界值。小于临界值时,间隙泄漏流可以抑制扩压器通道内流动分离,开槽处理提升裕度的同时压气机性能不变或略有提升;大于临界值时,开槽处理会急剧恶化压气机性能。在开槽深度一定的前提下,增加开槽长度对于提高压气机失速裕度基本没有好处。针对本文研究的扩压器,当开槽长度为4%Lc、8%Lc和6%Lc、12%Lc时,开槽深度临界值为12%H;当开槽长度为8%Lc、16%Lc时,开槽深度临界值为9%H。随着开槽长度的增加,开槽深度临界值变小。

5 结 论

采用经过校核的数值模拟方法对扩压器前缘开槽进行参数化研究,详细讨论了扩压器前缘开槽参数对离心压气机性能及稳定裕度的影响规律,归纳总结了高负荷离心压气机扩压器前缘开槽设计方法,得到了如下结论。

(1)在原型扩压器中,低流量条件下扩压器压力面和吸力面两侧同时存在流动分离,主流由于有效流通面积的减小而被堵塞,致使压气机失速。

(2)对于本文所选用的扩压器,当开槽长度小于8%Lc、16%Lc叶片弦长,开槽深度不超过9%叶片高度时,扩压器前缘开槽诱导的间隙泄漏流能有效地抑制扩压器通道内的流动分离,提高压气机失速裕度,并且保证离心压气机性能基本不变。最佳开槽尺寸是开槽深度为3%叶片高度,开槽长度为6%Lc、12%Lc叶片弦长,可使压气机的失速裕度提高13.5%。

(3)采用扩压器开槽处理时,保持开槽长度不变,开槽部分两侧的压差随开槽深度的增加而减小。当开槽深度达到临界值时,泄漏流诱导的泄漏涡强度不足以抑制扩压器吸力面侧的流动分离,由于泄漏流的负面影响反而恶化了流场,致使压气机性能下降或者没有稳定的工作范围。

(4)扩压器开槽深度和长度的增加均不利于压气机失速裕度的提高。相比开槽长度,开槽深度主导间隙泄漏涡的强度,对压气机扩稳效果影响更加显著。