煤热解技术研究与开发进展

摘 要:煤矿是目前我国工业生产中利用的主要能源,为提升煤炭的利用效率,煤热解技术一直在不断研究更新当中。下面围绕煤热解技术展开讨论,介绍几类典型的工艺技术,分别为气体热载、固体热载和无热载三种技术。从流程、显著特征以及应用场合对各项技术进行详细介绍,希望对新技术的开发起到一定的参考作用。

关键词:煤热解技术;研究;开发

引言:在建国初期,我国工业发展速度较慢,对煤矿的需求量不大,因此对煤矿的处理一直沿用传统的技术。但随着我国综合国力的增强,工业生产需要的煤矿数量剧增,传统的煤矿提纯技术会使煤矿大量浪费,较低的资源利用率,使得煤矿开采速度加快。在此情况下,煤热解技术应运而生,在提升煤化工企业工作效率的同时,减少资源浪费。

一、气体热载体技术探析

(一)COED工艺

该工艺是由美国的一家公司发明的,工艺过程依靠相应的流化床反应器来完成,反应器分为四部分。在第一阶段,加入破碎的原煤,直径需要在2mm以下,在硫化气体的作用下,煤粉被加热到一定温度。达到预定温度后,原煤进入其它阶段进行反应。在二、三阶段,原煤在高温下会发生流化,然后流化的煤气进入反应器的第四阶段进行反应。此时原煤呈现出半焦状态,在水蒸气、氧气的作用下,部分半焦会出现燃烧现象,燃烧后的热煤气承载着很多热量。将第四阶段生成的高温煤气,通过管道向其它几段反应器输送,从而实现煤粉的热解循环。最终取二阶段的热解气体,将其净化处理变成煤气和粗油。

该工艺过程,将热解过程分级进行,将二次反应的产物充分利用起来,保证煤矿的最大利用率。且能够将原矿石破碎成较小的颗粒。该工艺的难点在于对焦粒和焦油的分离,此过程比较复杂,因此不适宜大规模的工农业生产。此种热解工艺,能够承受的最大规模为500t/d。

(二)LFC工艺

此项工艺的主要流程为:原煤经过破碎之后,力度达到3mm-50mm的范围时,就可将其送入热解炉进行相应的反应,反应完成后将产物释放到冷却装置中。产物的温度接近常温时,将其加入精制反应炉,得到的产物为PDF。此反应过程会产生大量扬尘,为改善这一现象,通常在热解炉中添加MK物质,能够有效抑制粉尘,静电捕集装置接收经过除尘的热解炉反应气体,气体冷却后形成液体油。其中部分气体在捕集器中并未转化成液体,其分成两部分,分别作为燃料和热源使用。

该工艺过程针对的是低阶煤的热解反应,其产物是固体和液体的结合。通过对现场数据的采集可知,每吨原煤的热解效率大大提升,但该工艺需要借助大量的先进设备,需要较大的成本投入。且在系统运行中,热量平衡是难点,工厂需要额外补充热量[1]。该工艺12年在我国投产,最大规模可达30万吨/a。

(三)快速热解

该工艺是由两段气流床组成,将热解过程和半焦气化融合到一个反应器当中。此种反应器对煤粉的直径要求比较严格,一般情况下直径需要小于0.074mm,否则不能将其送入反应器。热解装置将煤粉加热,使其发生分解反应,反应后的产物既有固体又有气体。产物在压力作用下,同时朝上方流动,待其全部进入旋风分离装置后,开启装置。将产物分离成煤气、焦油等单独的物质,产物中的半焦又一部分会在压力作用下返回热解装置,剩下的冷却至室温,就变成半焦产品。

该工艺对原煤的溶解速度很快,只设置两段气流床,在不影响产品质量的条件下,减少热解环节,且减少设备占用的空间。但该工程需要额外向设备内部加压,这会增加工艺成本。该工艺流程的最大规模可达100t/d。

(四)ECOPRO工艺

该工艺过程需要的设备同样分为上部分和下部分,下部参与氧化反应,上部加入氢气加快原煤的热反应速率。将煤粉破碎成直径在50微米之下,将其送入下部,然后与上部产生的半焦进行反应。在高温情况下与水蒸气、氧气进行反应,生成气体产物,产物主要包括CO、H2。气化反应会产生大量热量,为热解反应提供充足的热能。热解反应会产生大量含氢气体,将其处理后为热解装置提供部分氢气,作为热解反应的催化剂。

从工艺过程不难看出,装置对反应产物能够进行二次利用,且将装置设计成上下结构,减小占地面积的同时将空间充分利用起来。该工艺的最终产物是液态轻油,对煤矿的转化率高达90%[2]。20t/d是此项工艺的最大化规模。

(五)MRF工艺

该项工艺需要三台回转炉完成相应的热解工作,回转炉是串联连接的,该装置对煤粉的直径要求不高,保持在30mm以下即可。在第一台炉内,煤粉在炉内烟气和炉外烟气的共同作用下,快速发生热解反应,炉内温度最少要达到550摄氏度,反应才能正常进行。热解产生的主要物质是荒煤气,经过分离提纯后,就得到相应的煤气和焦油。若想得到固体物质,需要对半焦进行冷却处理。

在该工艺过程中,热解反应产生的热烟,能够为新进来的原煤提供反应热量,原煤不会出现严重的脱水现象,工业废水中的酚含量大大降低。炉外的热烟会补充炉内的热量,维持反应的正常进行,将直接加熱使得煤气被稀释的缺陷彻底改善,且对回转炉的加热原料形态不限。利用此工艺处理原煤,会产生粉尘阻塞现象,因此需要及时清理炉膛。该工艺在工厂生产中可使用的最大规模为5.5万吨/a。

(六)移动床热解

该工艺的实现,依靠的是热传导速率快,能够在高温环境下工作的内构件。构件形式通常为板式,一端连接热解装置,一端与装置中的含碳层直接接触。对热反应炉加热时,热量能够通过板式构件直接向含碳物质传递,加速热解过程,反应产物会从炉内壁和填充层的缝隙间,到达相应的收集装置。

该工艺过程实现对热量流向的控制,分解产生的气体会流向相应的装置,实现对原煤的高效率利用[3]。该工艺适用于规模较大的煤炭工厂,也是我国目前比较常见的煤解技术之一。

二、固体热载技术相关介绍

(一)Toscoal工艺

该原煤处理工艺如下:煤粉的直径需要保持在6mm之下,将破碎完成的原煤通入提升管中,管中的热烟气会对煤粉预热处理。然后进行旋风分离,接着将分离后的物质通入热解装置中,装置中事先放有热瓷球,煤粉与之混合并发生相应的热解反应,反应温度需要保持在500℃之下。反应产物全部进入回转筛,将半焦从中分离出来,气体产物在冷凝装置的作用下,冷却产生煤气、焦油。瓷球是固体热载体,将其引入加热器中再次进行加热处理,达到一定温度后重新回到热解装置当中,继续下一次反应过程。

该工艺使用的热解装置是转筒式,且将瓷球作为热能的载体。原煤能够迅速进行热解反应,且具有较高的原煤利用率。但该类设备内部结构比较复杂,检修难度大。瓷球在反复的热解反应过程中,会受到严重磨损。粘性较强的煤会粘在瓷球上,因此该工艺不适合对粘质煤进行热解。此工艺的规模最大可达到6.6万吨/a。

(二)LR工艺

该工艺需要保证煤粉直径在5mm之下,煤仓中的煤粉有提升管直接供给,然后在螺旋给料装置的作用下进入导管。此时会有冷煤气气流存在,煤粉顺着气流进入热解装置,与上部通入的热半焦充分混合并发生反应。分解产生的气体经过冷却、分离等步骤后,形成最终产物,同时产生的半焦会被送回到热解装置中,承载热量继续反应过程。

热解过程产生的半焦,成为该工艺的热载体,设备组成比较简单,易于维护。反应舱内的热能供应充足,不需要外加热源,对原煤具有较高的利用率。但此工艺最终得到的焦油中,含尘量很大,分离处理的难度较大。此工艺过程能够承受的最大生产规模为800t/d。

ETCH-175工艺的过程与LR工艺较为相似,不同的是反应温度需要在600℃-650℃范围内。且该工艺的最大规模远大于LR工艺,为4200t/d。对于此工艺的优点,在这里不一一赘述。

(三)DG工艺

利用此工艺流程对原煤进行处理,采用的热载体是褐煤固体。对煤粉直径的要求在6mm之下,煤粉的干燥在提升管中完成。在分离器中将干煤和水分进行分离,然后与上次反应生成的褐煤半焦充分混合,在热解装置中完成相关反应,反应温度与ETCH-175工艺相同,都保持在600℃-650℃范围。将产物中的固体分离出来,作为下次反应的热载体,剩下的气体经过处理变成可直接使用的煤气。

此反应过程中煤气的热量较高,且反应后产生的废水较少,但产物的分离较为困难,在旋风分离过程中,半焦颗粒极易粘在装置内壁上[4]。目前采用此工艺进行原煤处理的最大规模为60万吨/a。

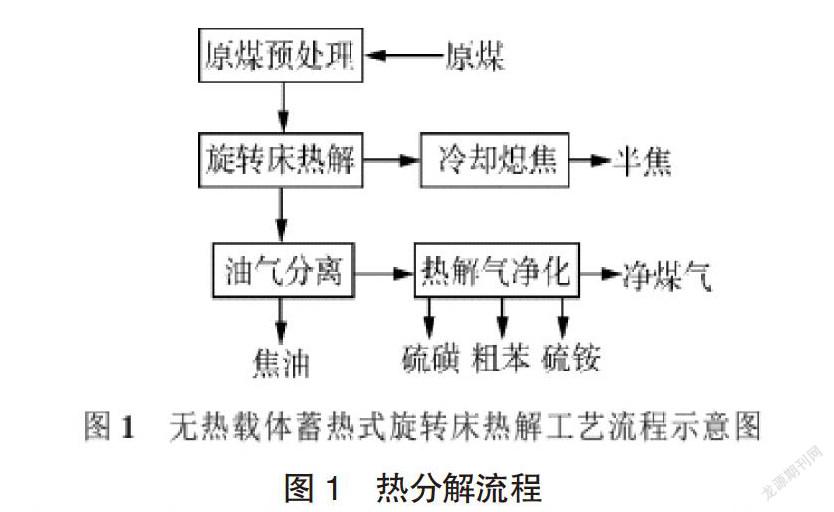

三、无热载体技术探析

该工艺过程没有相应的物质作载体,因此使用的装置是旋转床,在热辐射管的辅助下,完成相应的热解反应。辐射管还有蓄热功能,能够将燃烧烟气回收,处理后二次使用。无热载体的工艺流程如下图1所示:

图1 热分解流程

此工艺的优点较多,主要包括以下几方面:各项指标的要求都很低,例如煤粉直径、结焦性等;辐射管的数量可以根据旋转床的速度不断变化,始终将热解装置内部的反应环境保持在最佳水平内。针对不同的原煤材料,可以对分解周期进行调节,以达到煤粉的最大利用率;没有热载体参与反应过程,分解产物无需进行分离操作,有效缩短工艺时间;原煤转化率最低为86%,且热效率高达90%,极大的减少能源消耗;旋转床每次能够热解的原煤数量巨大,仅单炉规模就能达到100万吨/a[5]。因此该工艺除在煤化工企业使用,还对电力、钢铁等领域有所涉猎,突破煤热解技术的局限性。

四、分析热解技术存在的问题

针对不同的热解技术,研究者对上述技术的优缺点进行综合评价。气体热载的主要缺点包括:反应气体中含有大量粉尘,不利于后期焦油的提纯;外热工艺对热解装置的促进作用不大;高温烟气作为热量载体,会稀释热解气,且后期气体分离难度大。

固体热载主要缺点:对原煤的直径要求严格,前期处理耗时;为保证热传递性能良好,使用机械搅拌的方式,对设备的磨损较大;需要额外补充热量,增加经济成本。

与上述两种工艺相比,无热载体工艺的性能更加优越,且对原料的直径要求较低[6]。热解气体无需经过提纯就能使用,缩短生产周期的同时极大的提高企业的经济效益。

五、发展前景

对于上述技术,我国目前还处于试运营状态,还没有进行大规模生产,其原因如下:得到的焦油,其中含有大量的粉尘,且易粘在分离装置中,难以清洗;工艺过程繁杂,若大规模投产,不能很好的控制其稳定性。针对技术现状,做出如下展望:热解的规模会不断扩大,前提是解决其稳定性问题;将煤热解过程继续深化下去,将焦油、煤气等产物进一步提纯,得到新的产物,实现对煤的高效利用;将热解工艺不断简化,再将热解装置进行优化,在保证热解效率的同时缩短热解时间。

六、结束语

综上所述,是对煤热解技术的详细介绍,通过三类不同的热载体,对各项热解技术的原理、特点及规模进行阐述,并对各项技术的优缺点进行比较。通过比较可以发现,不同的工艺对煤粉的利用率各不相同,适用规模也有所差异。从整体来看,煤热解技术一种朝着对原煤的高效利用、提升工艺速度的方向发展,相信在科技的推动下,更先进的热解技术会被研发出来。

参考文献

[1] 王其成,吴道洪.无热载体蓄热式旋转床褐煤热解提质技术[J].煤炭加工与综合利用,2014,(6):55-57.

[2] 張顺利,丁力,郭启海,等.煤热解工艺现状分析[J].煤炭加工与综合利用,2014,(8):46-51.

[3] 谷小虎,周文生,李毛.煤炭热解特性研究及产物分析[J].煤化工,2017,(3):66-68+84.

[4] 赵红霞.低阶煤脱水及热解提质技术研究现状[J].化学工程与装备,2017,(6):224-226.

[5] 李爽,陈静升,冯秀燕,等.应用TG-FTIR技术研究黄土庙煤催化热解特性[J].燃料化学学报,2013,(3):271-276.

[6] 孙任晖,高鹏,刘爱国,等.低阶煤催化热解研究进展及展望[J].洁净煤技术,2016,(1):54-59,25.

作者简介:闫辉,(1974年9月),男,回族。宁夏银川,本科,讲师,研究方向,化学。