型号产品总装工艺量化控制的探索与实践

欧春峰 /贵州航天风华精密设备有限公司

随着我国制造能力的增强,国防军工也得到了快速发展,国防工业的工艺技术水平得到极大提升,有效促进了型号产品的研制生产效率和质量的提高。型号产品总装方面,虽然在制造业整体发展潮流的推动下正在向精益化、自动化、数字化、智能化方向发展,但由于产量规模、投资效益、行业特殊性等因素限制,先进制造应用于型号产品的总装还处在探索研究阶段,传统制造模式仍占据型号产品总装的主流。

型号产品总装测试是武器装备研制生产的关键环节,总装工艺对武器装备的性能及品质有重要影响。要提高总装工艺的可靠性,必须实现“以定性控制为主”转变为“以定量控制为主”。型号产品总装工艺量化控制,既是解决研制生产瓶颈问题的迫切需要,也是实现型号产品总装测试精益化、数字化、智能化的必要基础条件。由于传统制造模式粗放,主要依靠工人技能、经验及素质,总装工艺的可靠性不高,已成为制约武器装备研制生产的一大瓶颈。特别是在当前多型号并举、研制生产周期短、质量可靠性高等要求下,总装工艺可靠性问题非常突出,经常会因此发生质量问题而归零。总装工艺可靠性不高主要是由于工艺不量化造成的,主要表现为:工艺参数设置不足;工艺文件多为定性化描述,指导性不强;操作依据和检验依据不唯一等。

一、工艺量化控制的内涵

工艺量化控制是产品实现过程及其质量控制的具体化,是将过程控制分解到一定程度或使其能够数字化表达的过程。量化控制是在对型号产品实现过程正确认识的基础上,以满足设计指标及提高产品质量为目标,提出具体的量化要求、进行过程化记录、开展量化评价分析、形成量化反馈的持续改进机制,包括需求量化、流程量化、工作要求量化、过程记录集数据管理量化。

工艺量化是指在某一产品实现的作业过程,应识别出各环节量化控制要素,并作出一系列要求,展现在工艺文件或作业指导书上应是定量的参数、细分的流程,同时应固化且无歧义。量化控制要素是指对产品质量有绝对影响,一旦不加以限制、超出工艺裕度范围,将导致产品无法满足设计指标或可靠性要求的过程环节、参数等,包括人员控制要素、设备(工装、工具)控制要素、原材料控制要素、工艺参数控制要素和生产环境控制要素。通过工艺量化控制,确保产品实现过程参数化、流程化、规范化,并且可追溯到最小环节,工艺可靠性能够实现定量评价。

二、思路及实施方案

1.总装工艺现状及问题

总装工艺设计现状为:制定粗放的工艺路线、作业流程和工序要求,甚至只为解决“有无”问题。由于基本采用手工作业形式,设备、工装、工具、检具等大都较为传统,总装工艺基本沿袭原有的“工艺技术+操作技术”模式,而操作技能对产品质量起决定性影响。由于工艺要求粗放,描述模糊,作业过程随意性较大,质量一致性和稳定性无法保证,在产品复杂、任务繁重等情况下,经常会出现低层次问题。另外,由于工序不够细化,需要的控制参数没有充分识别和设置,检验缺乏数据,质量记录无法反映出操作细节,致使无法进行追溯和事后分析。

2.总装工艺量化的思路

以型号产品为对象,以问题为导向,关注重点环节,基于现有条件对型号总装全过程开展梳理,从作业工序中分析总结量化控制要素,再通过理论分析、专家评审、一线建议、数据统计、头脑风暴等方式研究确定量化控制的指标和要求,并通过工艺试验验证后完善工艺。

总装工艺量化主要是实现总装作业过程的量化控制,核心是将传统的定性化工艺描述转变为定量化参数表达。工艺文件除了要规定“做什么”,还应明确“怎么做”,流程要细化,关键环节要设置参数控制,质量情况应通过实测数据进行定量判断和评价。

3.总装工艺量化实施方案

为保证总装制造过程工艺量化控制要素梳理的准确性、必要性和具体要求的可指导性,应按照以下流程开展相关工作:

一是总装工艺符合性复查及工艺问题梳理分析。一方面,应对照设计文件及相关技术标准规范,复查工艺是否落实设计要求,工艺是否能够保证设计指标及产品功能性能的实现;另一方面,梳理分析近年因总装工艺不量化而导致的型号产品质量问题。通过复查和问题梳理,发现总装工艺薄弱环节。

二是总装工艺流程及工序梳理。要全面、系统梳理型号产品总装工艺流程,覆盖每一工序、工位,清理每一作业环节的工艺参数设置情况、细化程度、工艺风险,并征求生产一线的建议和客户代表的意见。通过工艺流程及工序梳理,发现工艺存在的不足。

三是总装工艺量化控制要素梳理。根据总装工艺符合性复查、工艺质量问题梳理、工艺流程梳理情况,进一步分析总装工艺存在的薄弱环节,识别出工艺风险,分析和提炼关键环节的工艺参数控制、人员控制、设备与工装控制、原材料控制、环境控制及多余物控制等方面的控制要素。

四是制定工艺量化改进措施。针对梳理出的量化控制要素,通过理论分析、仿真计算、经验总结、历史数据统计等方法,制定具体的量化控制要求。

五是开展工艺实验。工艺量化改进措施制定后,需要通过实际产品总装来进行工艺验证,并进一步完善量化控制要求。

六是工艺量化控制措施确认并发布实施。工艺量化控制措施通过验证和完善后需要进行固化,一般以评审形式进行确认,并将其落实到工艺文件或工艺规范中。

某单位以某型号总装为对象,以问题为导向,以工艺细化、量化为目标,关注重点,按照上述流程开展了总装工艺量化控制要素梳理。表1 为工艺量化控制要素清单示例。

三、典型案例分析

1.设置必要的工艺参数

现有的总装工艺文件大多为定性化描述,除设计文件提出明确规定外,其它定量的工艺控制要求非常少,装配质量的一致性和稳定性较差,而且质量评价也缺乏量化依据。某单位在型号产品总装过程中一直存在紧固件安装、线缆敷设不量化现象,是工艺量化控制需要重点解决的问题。

紧固件安装。原有工艺中对大部分紧固件安装只提了“拧紧”要求,但对拧紧力矩无明确规定,使得过拧或欠拧的现象客观存在。为准确设置紧固件拧紧力矩参数,首先按照规格、材质对紧固件进行梳理,并依据HB6586-1998《螺栓螺纹拧紧力矩》、HB/Z251《螺栓连接拧紧力矩与轴向力的关系》等标准规范对各类紧固件的拧紧力矩进行理论计算。

在开展理论分析的同时,对手工拧紧的力矩进行检测和统计,抽取了不同人员安装的产品,形成了各类紧固件共数十个统计样本。通过将理论值与实测进行对比和综合分析,并在组织审查后最终确定了各类紧固件拧紧力矩参数。另外,对拧紧工具、拧紧顺序等也进行了明确。目前,拧紧力矩参数已在工艺文件中固化,并经过多个批次产品验证。

线缆敷设。线缆敷设采用手工方法,敷设过程因人而异,质量一致性差。为实现线缆敷设工艺的量化控制,工艺人员依据设计图样、现场操作实际重点开展了样版制作、参数梳理,对线缆走向、线缆排列方式、卡箍固定位置、端头预留长度等工艺要素进行细化、量化,并制作了样板和图示化工艺文件(见图1)。经工艺细化、量化后,线缆敷设的质量一致性和美观程度得到了极大提升。

2.工装覆盖性提升,实现工艺量化控制

目前,型号产品总装基本为手工操作,关键部件装配难以实现精准操作,存在“盲操作”现象,容易因发生磕碰、误操作而损伤价值昂贵的设备,影响产品功能性能。某型号产品的半柔性电缆安装、仪器舱设备安装曾因手工操作原因而发生了多个质量问题,为此开展了工装覆盖性提升,通过配置工装提高装配工艺的可靠性。

图1 线缆敷设示意图

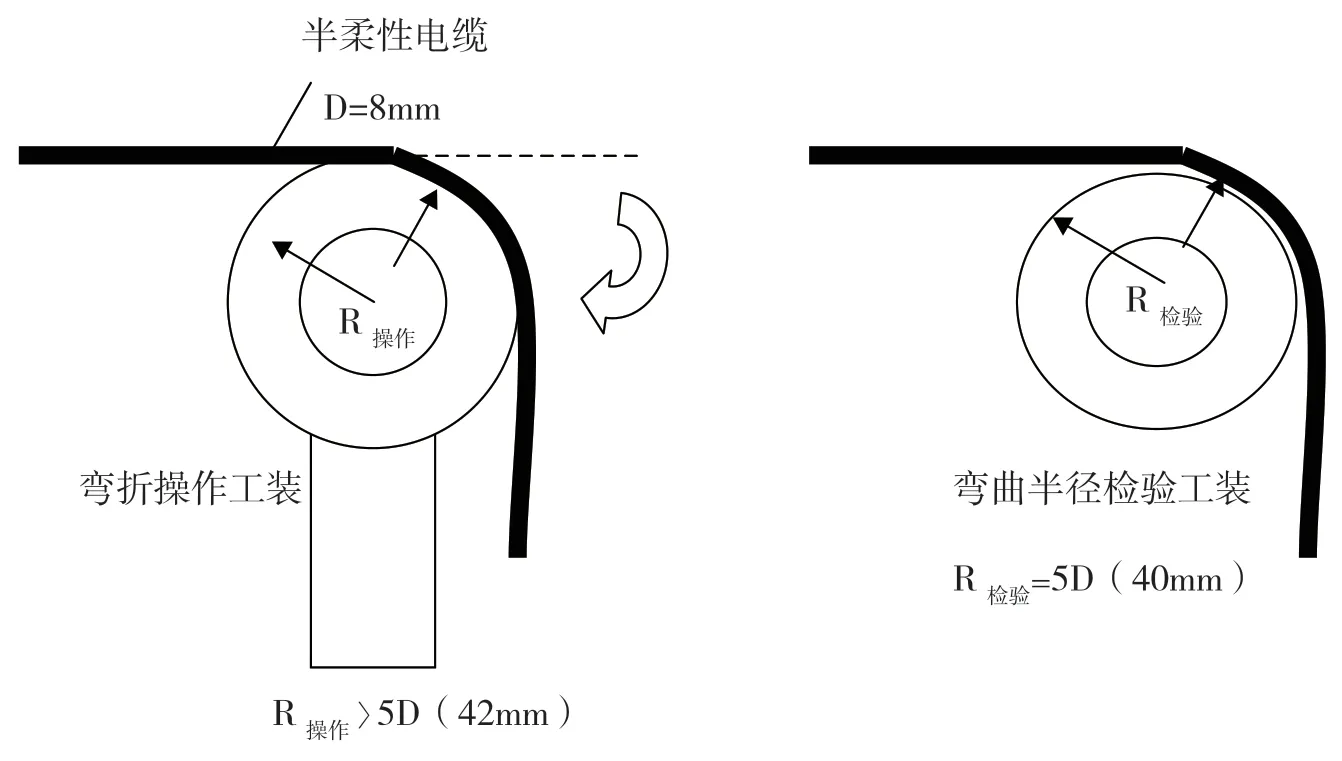

半柔性电缆安装。半柔性电缆主要用于传输高频指令信号,其信号传输性能对装备功能、性能有至关重要的影响。半柔性电缆安装于整机产品上时,会进行弯曲操作,原工艺文件对该过程只提出了“电缆弯曲半径不小于电缆直径的5 倍”要求,对如何操作和检验并未进行规定。手工弯折电缆时经常发生因过度弯曲而损伤电缆的情况,电缆被过度弯折后,其驻波比、衰减会增大,严重影响信号传输。

为确保半柔性电缆弯折过程符合规范,工艺人员对柔性电缆的结构特性及安装过程进行了分析,对工艺进行了改进:一是对电缆安装路径进行了优化,减少弯折部位;二是增加了弯折操作工装和检验工装,通过工装保证半柔性电缆安装时不会发生过度弯折,如图2 所示。

图2 半柔性电缆弯曲操作和检验工装示意图

图3 某设备安装定位工装示意图

通过2 个工装配置实现了操作过程可量化控制、检验有依据且唯一,并在该工序中还增设了半柔性电缆驻波比、衰减测试的检验点,有效避免了半柔性电缆过度弯折的问题,极大提升了该部件装配质量。

仪器舱设备安装。为保证仪器设备安装过程精准控制,提高设备安装的“一次成功率”,并减少劳动强度、提高效率,工艺人员对设备安装操作细节、装配定位、空间尺寸、装配约束等进行了分析,设计了设备安装的定位工装(见图3)。

利用工装进行定位,解决了原手工定位的“盲操作”问题,设备定位过程可精准控制。其量化控制核心是将装配对象的相对位置尺寸及精度、装配操作位移、位置约束等通过工装设计保证,需要量化控制的要素已预置于工装。

3.基于测试数据的过程质量分析评价

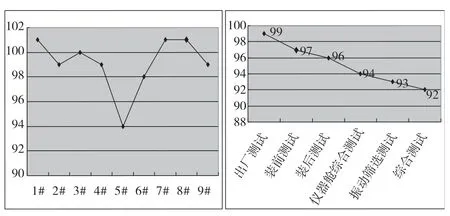

型号产品总装过程会进行大量的电性能测试,过程中会获得大量的测试数据,可利用相关数据进行产品质量分析。电性能测试主要环节有:设备装前测试、设备装后测试、仪器舱综合测试、振动筛选测试、全装备产品综合测试等。部分环节需要进行多次测试,每次测试均会产生大量的数据,一方面可进行符合性判断,另一方面可对关键指标实测数据进行纵向和横向对比及综合分析,对产品质量及性能的稳定性和一致性进行评价。传统总装工艺在电性能测试环节只提出了符合性判断的要求,由于没有对数据进行深入挖掘,部分潜在的质量风险、问题、恶化趋势没有及时暴露,流转至后续工序发现问题后经常会导致批次性的反向作业。表2 为某型号产品接收机灵敏度指标测试值。

表2 某产品接收机灵敏度测试值(指标:100±8dB)

根据各环节接收灵敏度测试值,开展批次一致性分析和单一产品稳定性分析。对仪器舱综合测试数据进行一致性分析,可发现5#产品灵敏度严重偏离均值,对5#产品进行稳定性分析后发现其灵敏度一直呈现下降趋势,虽仍在指标范围内,但已存在超差风险,如图4 所示。若5#产品继续流转,在后续环节可能会出现测试不合格,所以应及早对5#产品存在异常现象进行分析排查,找出原因。

为解决类似问题,对型号产品关键指标进行了梳理分析,并要求在各测试环节均要对相关指标测试数据进行统计分析,并增设了均值、变化量、偏离值等量化控制参数,若在某环节出现异常,需要立刻排查原因,避免问题产品向下流转,如在测试工艺中规定了“接收机灵敏度测试值相对于出厂测试值的变化量大于4dB 时,应查明原因……”。通过基于测试数据的过程质量分析评价并增加相应工艺量化控制要素,极大减少了因故障或潜在风险未及时发现而流转、交付产品的情况,对最终产品质量的一致性和稳定性的提高也有极其重要的作用。

图4 仪器舱综合测试值的一致性和5#产品灵敏度值变化趋势

4.以专项活动推进总装工艺量化

为全面系统推进总装工艺量化工作,单位组织开展了“工艺读卡”活动。由工艺人员、设计人员、操作人员、检验人员及顾客代表等组成小组,在生产现场由工艺人员读工艺卡片,操作人员及检验人员按照“指令”进行操作,以此发现工艺存在问题并征集各方建议,然后由工艺人员综合分析后对工艺进行完善。通过该项活动,发现了工艺文件低层次错误、工艺不细化量化、工艺流程不合理等问题。经过系统性完善后,型号产品总装工艺指导性进一步加强。另外,通过该项活动的开展,既实现了工艺培训,也增进了一线工人的“量化控制”及规范化意识。

在型号任务繁重、技术难度大、结构复杂、质量可靠性要求高的形势下,依靠人工经验、技能及素质的传统总装作业模式已无法满足要求,需要推行精细化质量管理,而工艺量化是精细化质量管理的重要内容,也是实现型号产品精益总装的基础和前提。工艺量化是一个持续改进的过程,在对现有工艺进行完善的基础上,还应在三维结构化工艺设计、装配工艺仿真、大数据分析、数字化装配、智能总装等方面开展研究与应用,以进一步提升型号产品总装工艺能力和技术水平。