机械液压杆表面复合涂层的制备及其耐磨性能

(1. 河南工学院 机械工程系,新乡 453002;2. 郑州大学 材料科学与工程学院,郑州 450001)

机械液压件的材质选择经历了普通灰铸铁,高合金铸铁,球墨铸铁至钢的发展过程。其中,传统液压件一般使用球墨铸铁或合金铸铁,通过球化和孕育处理来提升铸铁的力学性能,但是存在强度低以及铸造缺陷难以控制等问题。钢质液压件具有无需铸造、重量轻以及加工工艺简单等特点,目前已经发展成为机械液压杆的主流选择。然而,钢质液压杆的耐磨性和抗刮伤性能都要低于高强铸铁的,需要通过热处理或者表面强化来提升其减摩性和抗刮伤性[1]。传统的电镀铬和表面镶嵌青铜等方法虽然能够在一定程度上提高液压杆的耐磨性能,但是存在环境污染严重、生产效率低以及成本较高等问题。等离子喷涂技术具有工艺简单、生产效率高等优点,有望在液压杆的表面改性工艺中得以应用[2]。目前,兼具高硬度和良好韧性的NiCr-Cr3C2涂层是热喷涂陶瓷涂层的重点研究领域之一,但是该涂层存在摩擦因数较高的缺陷。如何降低涂层的摩擦因数是研究的重要方向。Mo元素可以增加该系列涂层与基体的结合强度、提高韧性以及抗刮伤性等特点[3]。本工作采用等离子喷涂技术,机械混粉方法制备了不同Mo含量的Mo-(NiCr-Cr3C2)复合涂层,考察了涂层的显微形貌、力学性能和耐磨性能,以期为机械液压杆表面强化技术的开发与应用提供参考。

1 试验

1.1 试样制备

试验基材为机械液压杆用45钢,化学成分(质量分数)为0.44%C、0.26%Si、0.68%Mn、0.011%P、0.005%S、0.12%Cr、0.08%Ni、0.05%Cu,余量为Fe。等离子喷涂粉末包括粒径50~80μm的Mo粉、粒径46~85μm的NiCr-Cr3C2粉。采用机械法将Mo粉与NiCr-Cr3C2粉搅拌均匀,Mo质量分数分别为0%、20%、40%、60%、80%和100%的Mo-(NiCr-Cr3C2),依次命名为NCC、80NCC、60NCC、40NCC、20NCC和Mo粉。

采用SG100型等离子喷枪在45钢基材表面进行喷涂,制备不同Mo含量的涂层,具体喷涂参数为:送粉速率为38 g/min,喷涂距离为90 mm,喷涂电流为480 A,喷涂电压为55 V,保护气(99.99%高纯氩气)流量为28 L/min。在进行等离子喷涂前,先对基材试样进行清洗和烘干处理,并对表面进行喷砂粗化。

1.2 试验方法

涂层试样经过镶嵌、机械打磨和金刚石研磨膏抛光后,使用S-4800型扫描电子显微镜对涂层截面形貌进行观察,用EDX2000H能谱仪进行微区成分测试,并采用Image pro6图像处理软件随机选取视场进行孔隙率测定;按照ASTM C 633—2001《热喷涂层的黏附力或黏结强度的标准试验方法》,在MTS810万能拉伸试验机上进行涂层结合强度测试,拉伸速率1.5 mm/min;根据GB/T 9790—1988《金属覆盖层及其他有关覆盖层 维氏和努氏显微硬度试验》,在HXD-1000型数显维氏硬计上进行维氏硬度测试,载荷 200 g,加载时间10 s,并采用压痕法测试涂层的弹性模量;在MR-H3A(5Ⅱ)高速环块摩擦磨损试验机上对涂层进行室温干摩擦磨损试验,涂层试样尺寸为12 mm×12 mm×20 mm,对磨材料为尺寸Φ50 mm ×13 mm 的含硼铸铁,测试前对涂层试样进行打磨和抛光处理,载荷150 N、磨损时间0.5 h、转速230 r/min,试验完后将试样进行清水冲洗和酒精超声处理,吹干后用NV-2000型白光干涉仪测定磨损体积,并采用岛津UW8200S分析天平称量磨损前后的质量。

2 结果及讨论

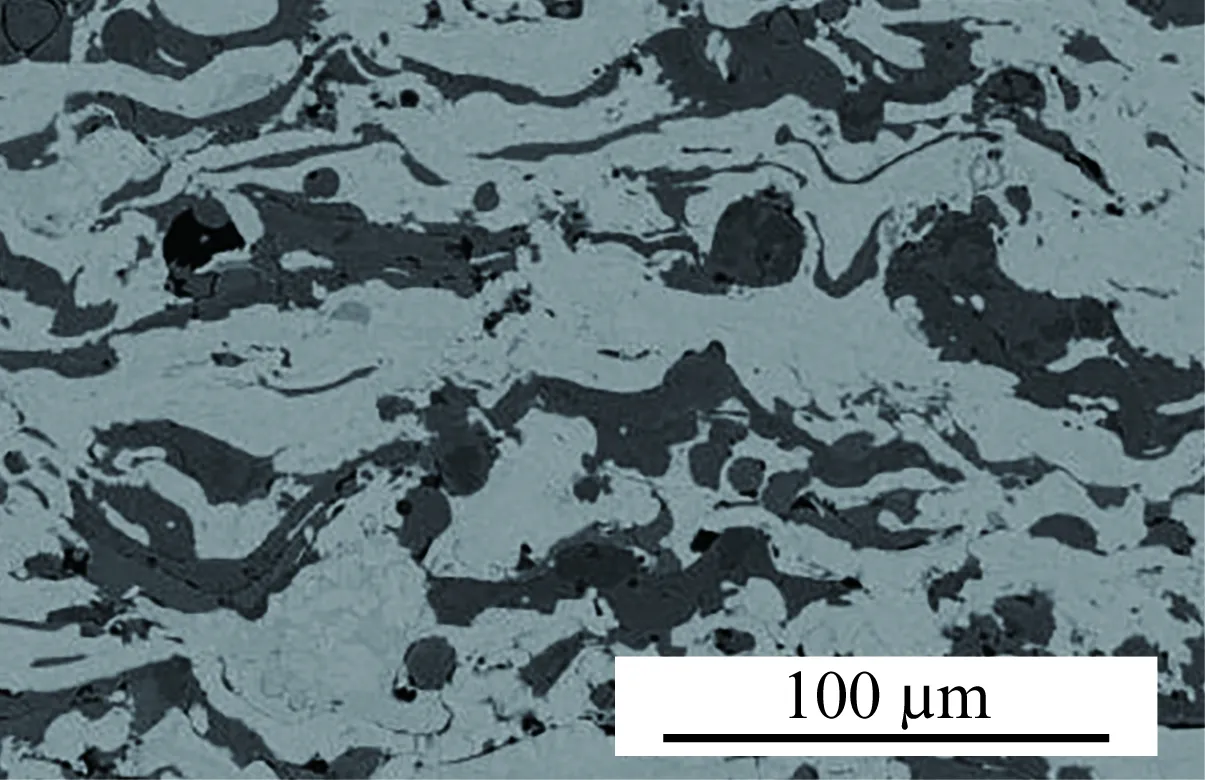

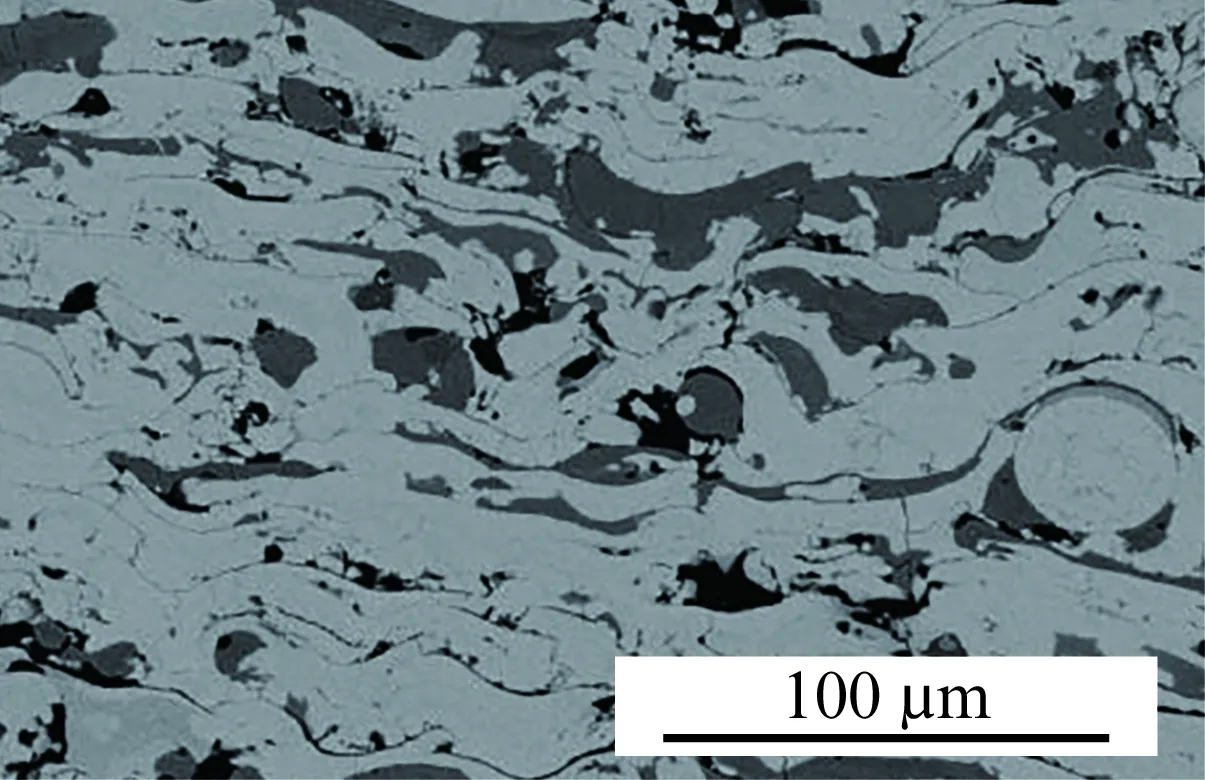

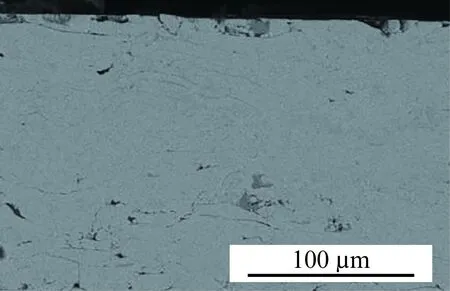

图1为不同Mo含量复合涂层的截面形貌。可以看出,Mo、80NCC、60NCC、40NCC、20NCC和NCC涂层的截面都呈现出层状结构特征,在等离子喷涂作用下,涂层中颗粒变形量较大,复合涂层中白色相为Mo、黑灰色相为陶瓷相Cr3C2、灰色相为黏结相NiCr,如图中箭头所示。同时在复合涂层中还可以发现尺寸不等,形状不规则的黑色孔隙,且孔隙含量随着Mo含量增加而减少,这说明Mo含量可以改善复合涂层的致密性。此外,在不含Mo的NCC涂层中可见明显微裂纹,这主要是因为NiCr-Cr3C2为硬脆相,在喷涂过程中由于塑性差而不易释放内应力并产生微裂纹[4]。纯Mo涂层截面致密性较高,未见明显微裂纹存在,这主要与Mo在等离子喷涂过程中可以充分熔化有关。

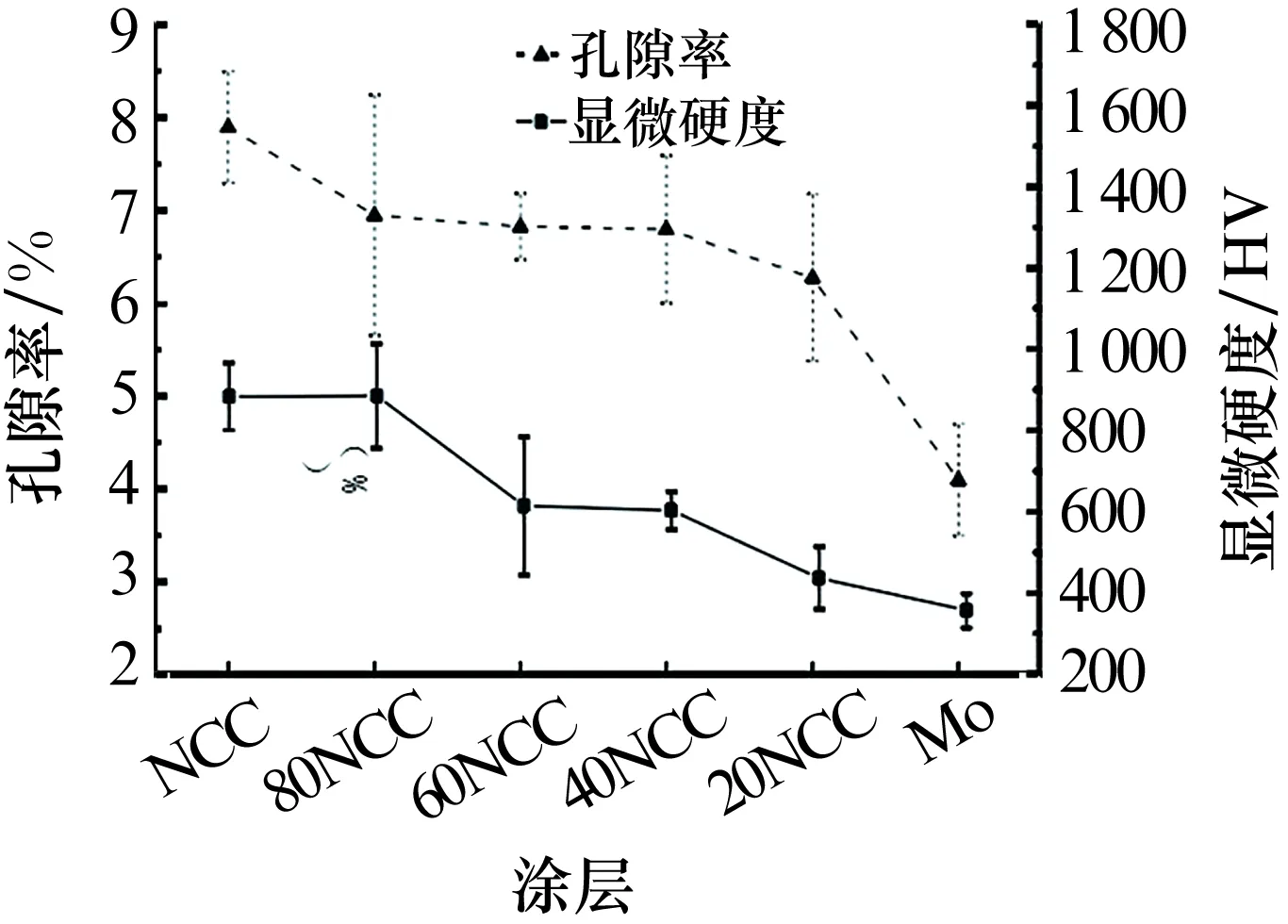

图2为不同Mo含量复合涂层的孔隙率和显微硬度测试结果。可以看出,随着Mo含量的增加,复合涂层的孔隙率和显微硬度整体都呈现逐渐减小的趋势,纯Mo涂层的孔隙率仅为4.1%、显微硬度为352 HV,相较于未添加Mo的NCC涂层的孔隙率减小48.1%、显微硬度降低77.0%。由此可见,Mo的添加有助于减小复合涂层的孔隙率并降低了涂层的显微硬度。这主要是因为Mo相较于NiCr-Cr3C2更容易变形铺展,且具有更低的硬度[5],因此复合涂层的孔隙率和显微硬度都会随着Mo含量增多而减小。

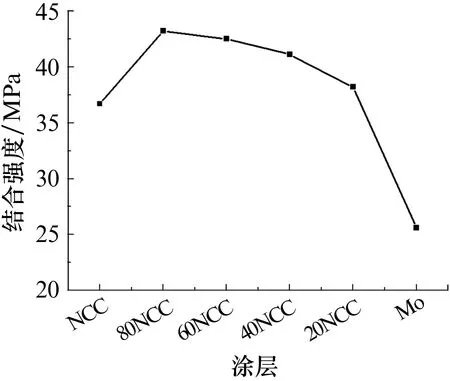

图3为不同Mo含量复合涂层的结合强度测试结果。可以看出,随着Mo含量的增加,复合涂层的结合强度呈现先升高而后减小的特征,80NCC涂层的结合强度最高(43.2 MPa),而纯Mo涂层的结合强度最低(25.6 MPa),复合涂层的结合强度与Mo含量呈非线性相关。

(a) NCC涂层

(b) 80NCC涂层

(c) 60NCC涂层

(d) 40NCC涂层

(e) 20NCC涂层

(f) Mo涂层

图2 不同Mo含量复合涂层的孔隙率和显微硬度Fig. 2 Porosity and micro-hardness of composite coatings with different Mo content

图3 不同Mo含量复合涂层的结合强度Fig. 3 Bonding strength of composite coatings with different Mo contents

图4为不同Mo含量复合涂层的摩擦因数测试结果。通常,磨合阶段的摩擦因数会随着磨损转数增加而不断增大,稳定磨损阶段的摩擦因数波动幅度较小,而异常磨损阶段的摩擦因数会急剧增加。从图4可见,Mo、80NCC、60NCC、40NCC、20NCC和NCC涂层的摩擦因数都随着磨损转数的增加而呈现逐渐增大趋势,但是都未出现异常磨损阶段;稳定磨损阶段NCC涂层的摩擦因数都远高于其他复合涂层的,这主要与其高硬度有关,而纯Mo涂层的摩擦因数整体较低,这主要与Mo涂层在喷涂过程中发生了氧化以及具有较低的硬度有关[6]。此外,80NCC涂层在磨损转数达到800 r时就进入了稳定磨损阶段,其他复合涂层在磨损转数2 000 r左右才进入稳定磨损阶段,这主要因为摩擦因数较小的涂层,磨合期也相对较短[7]。

图4 不同Mo含量复合涂层的摩擦因数Fig. 4 Friction coefficients of composite coatings with different Mo content

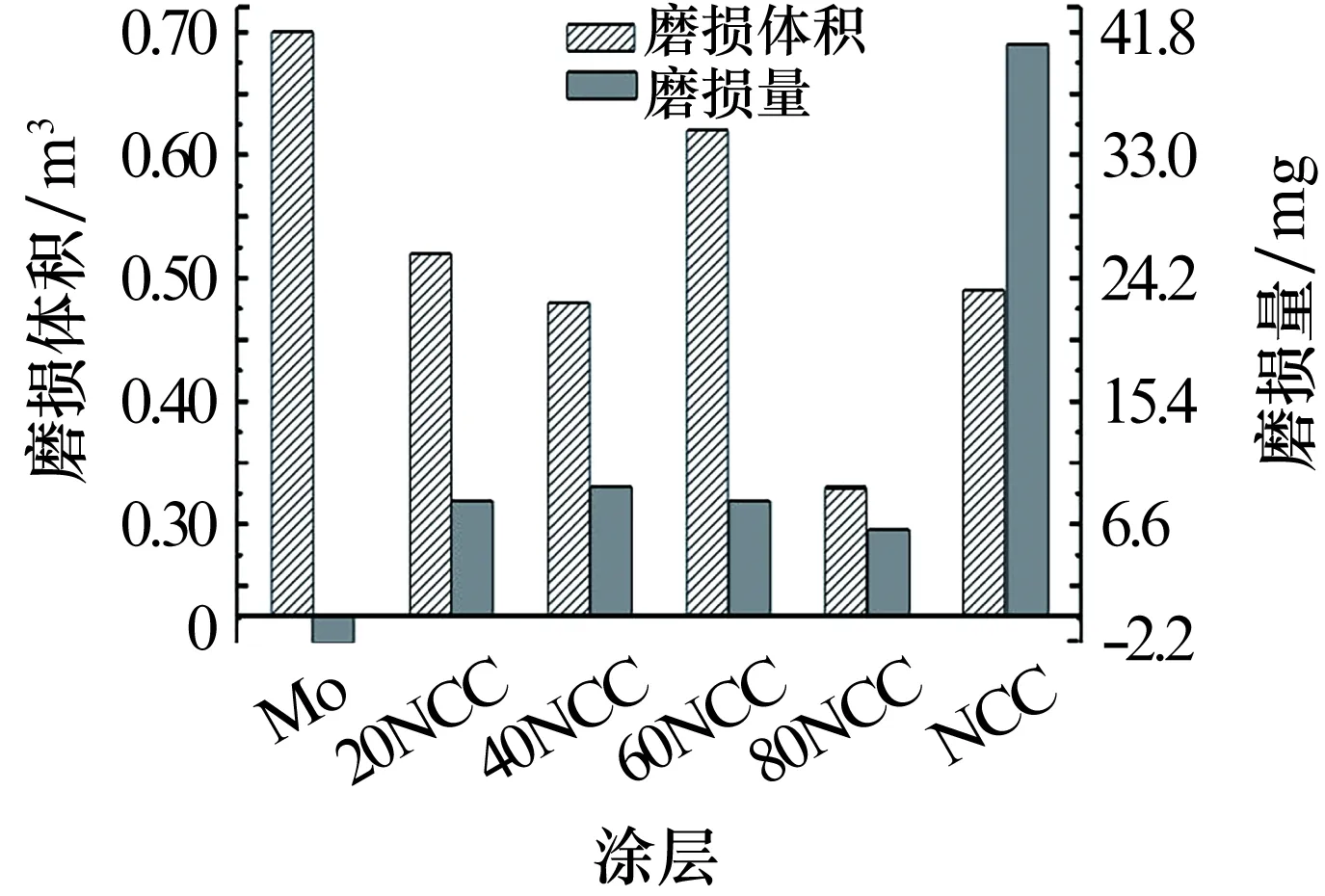

图5为不同Mo含量的复合涂层的磨损体积与对磨件的磨损量的统计结果。可以看出,添加NiCr-Cr3C2的复合涂层的磨损体积都要小于纯Mo涂层的,80NCC涂层的磨损体积最小(约为纯Mo涂层的50%),而NCC和60NCC涂层的磨损体积比80NCC涂层的大,这可能与涂层的微观组织有关。从对磨件的磨损量统计结果来看,NCC涂层的对磨件磨损量最大,纯Mo涂层的对磨件磨损量为负值,而20NCC、40NCC、60NCC和80NCC涂层的对磨件磨损量都在6.5~9.2 mg,明显低于NCC涂层的对磨件磨损量,且80NCC涂层的对磨件磨损量为复合涂层中最小的。这主要与复合涂层中含有高硬度陶瓷相Cr3C2有关,高硬度陶瓷相使对磨件发生严重磨损,而纯Mo涂层表面由于黏着磨损而发生了材料转移[8],磨损体积表现为负值。综合图4的摩擦因数与图5的磨损体积测试结果,80NCC涂层具有较低的摩擦因数、最小的磨损体积以及对磨件磨损量较小的特性,其耐磨性能最佳,这主要与复合涂层的孔隙率以及Mo和NiCr-Cr3C2相在涂层中的分布和含量有关[9]。

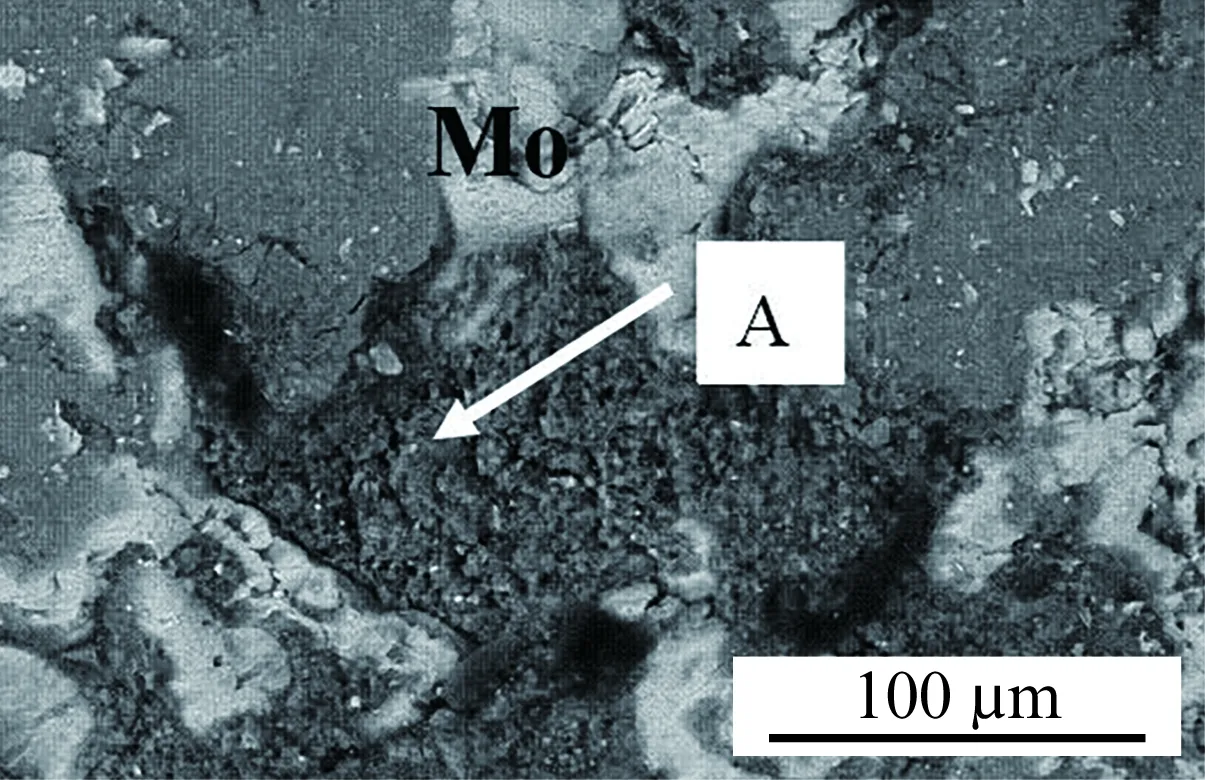

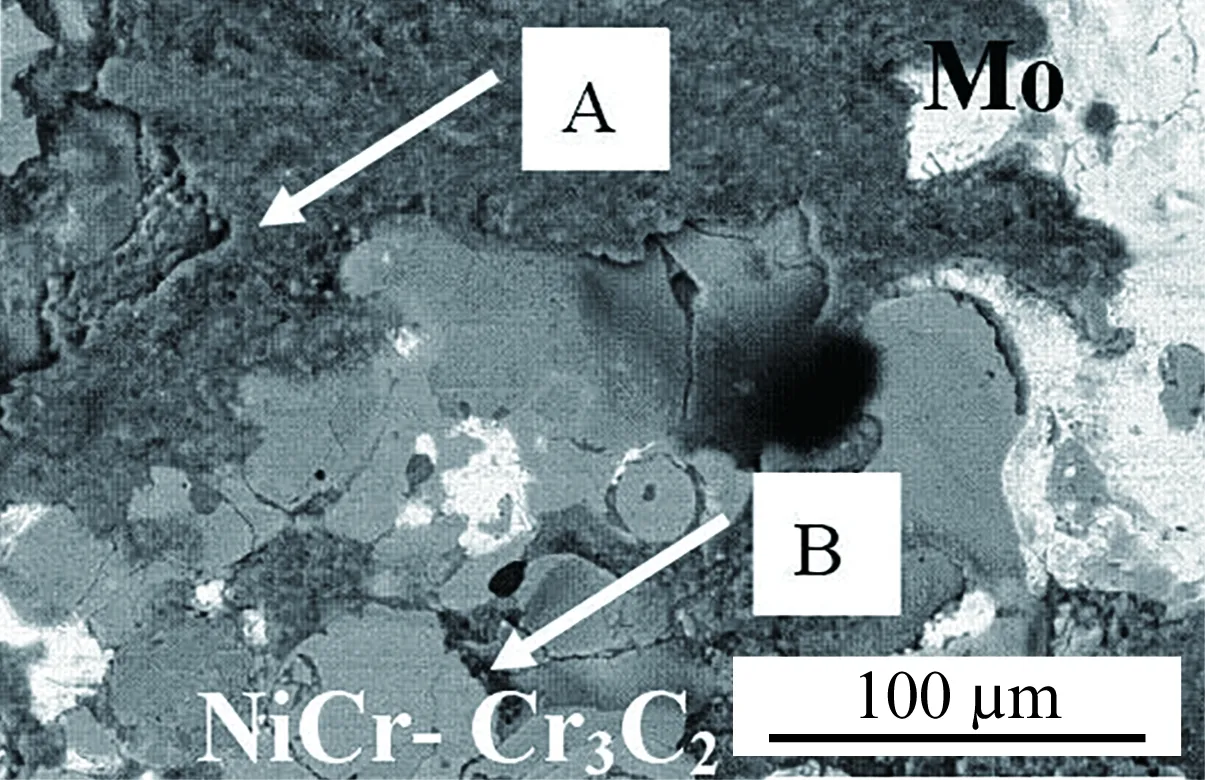

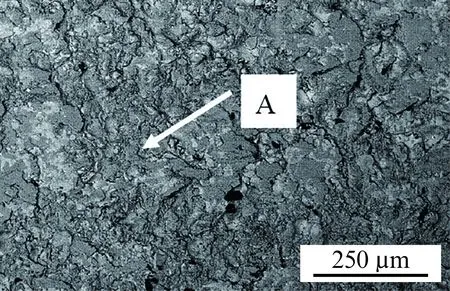

对纯Mo、80NCC和NCC涂层的磨损形貌进行观察,结果如图6所示。对比分析可见,三种涂层的表面都没有发现明显犁沟,但是都存在不同程度的黏着现象,且黏着物主要在涂层表面凹陷处聚集,如图6中箭头A所指,相较而言,80NCC涂层表面黏着物较少,这些黏着物是摩擦磨损过程中产生的磨屑[10]。此外,80NCC和NCC涂层表面都可见微裂纹的存在,如图6中箭头B所指;其中,NCC涂层表面的微裂纹数量较多,这些微裂纹部分形成于等离子喷涂过程中,部分形成于摩擦磨损过程中。NCC涂层中的硬质相Cr3C2在摩擦磨损过程中缺乏黏结相保护,且随着摩擦磨损试验的进行,形成微裂纹进而演变成局部剥落,而80NCC涂层中的细小Cr3C2相会镶嵌在黏结相NiCr中,且Mo和NiCr在摩擦磨损过程容易产生塑性变形而对涂层起到减摩作用[11]。

图5 不同Mo含量的复合涂层的的磨损体积与对磨件的磨损量Fig. 5 The wear volume of composite coatings with different Mo content and the wear loss of abrasive parts

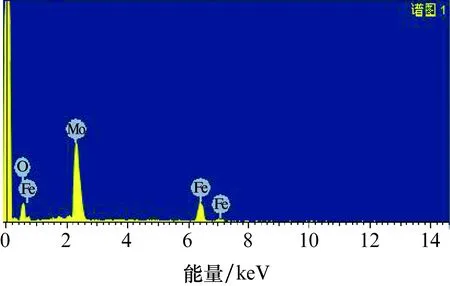

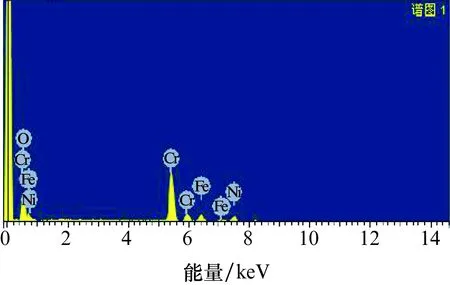

对纯Mo和NCC涂层表面黏着物进行能谱分析,结果如图7所示。能谱分析结果可见,纯Mo涂层表面黏着物主要为铁氧化物,并含有少量钼氧化物,而NCC涂层表面黏着物为铁和铬的氧化物。

(a) Mo涂层,低倍

(b) Mo涂层,高倍

(c) 80NCC涂层,低倍

(d) 80NCC涂层,高倍

(e) NCC涂层,低倍

(f) NCC涂层,高倍

(a) Mo涂层

(b) NCC涂层图7 Mo和NCC涂层中黏着物的EDS谱Fig. 7 Energy spectra of adhesives in Mo (a) and NCC (b) coatings

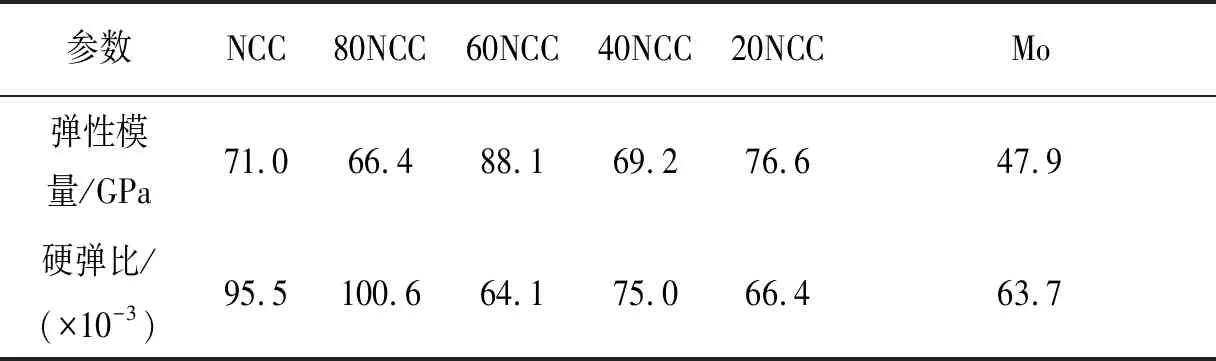

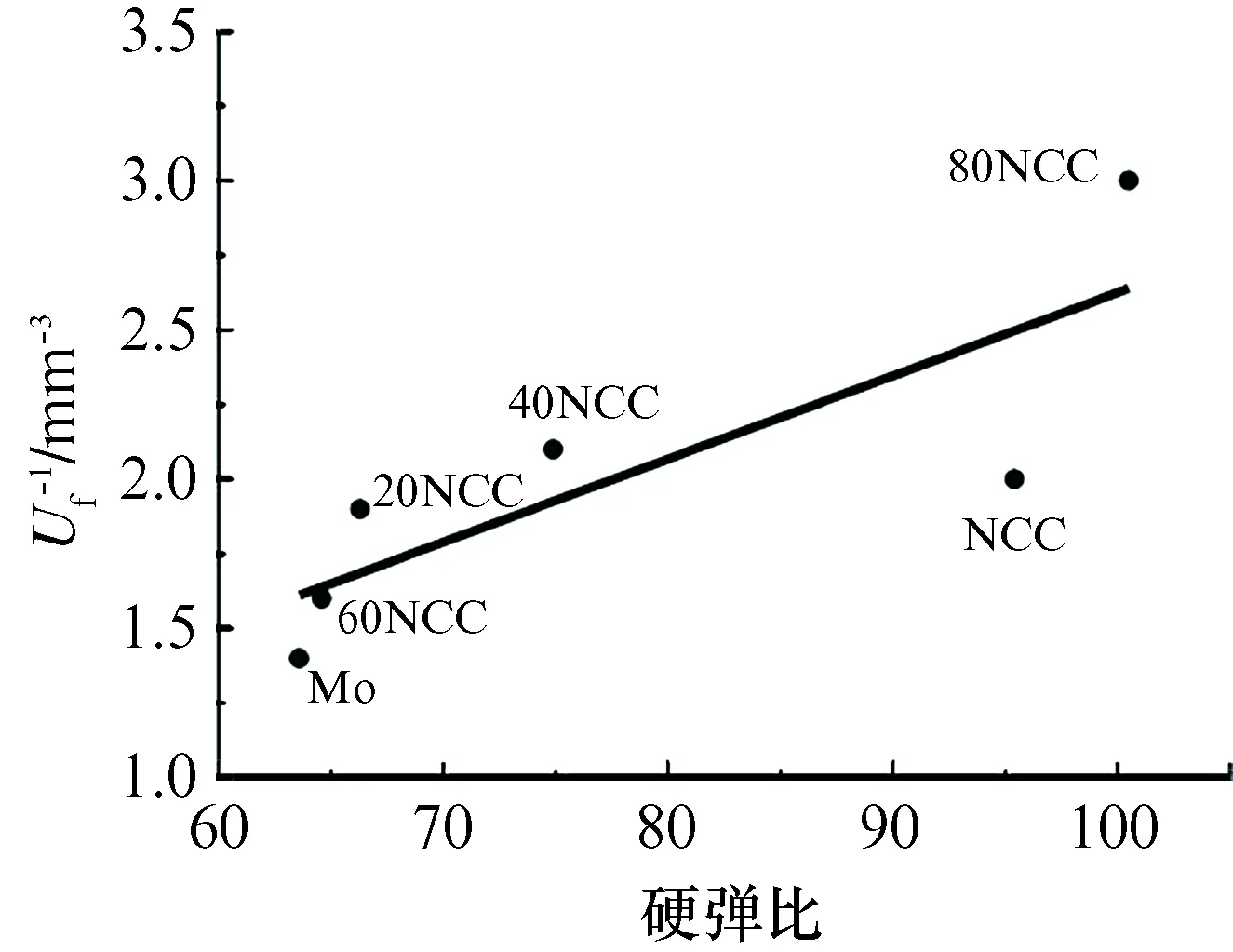

根据LEYLAND等[12]总结出的超硬材料耐磨性与力学指标硬弹比(硬度与弹性模量比)有很好的对应关系,表1列出了采用压痕法测试的复合涂层的弹性模量与硬弹比。以涂层磨损体积Uf的倒数作为评价涂层耐磨性的考核指标,绘制复合涂层耐磨性与硬弹比的关系曲线,如图8所示。线性拟合可见,各涂层的耐磨性与硬弹比大致呈线性关系,其中80NCC涂层的硬弹比最大,耐磨性最好。这主要是因为硬弹比是衡量涂层萌生裂纹的极限应力的重要指标,能够在一定程度上反映材料的断裂韧性,硬弹比越高则表明材料萌生裂纹的极限应力更大、断裂韧性较高,其抵御摩擦磨损的能力更强,耐磨性更好[13]。

表1 复合涂层的弹性模量与硬弹比Tab. 1 Elastic modulus and ratio of hardness to elastic modulus of composite coatings

图8 复合涂层的耐磨性与硬弹比的对应关系Fig. 8 Corresponding relationship between wear resistance and ratio of hardness to elastic modulus of composite coatings

3 结论

(1) Mo、80NCC、60NCC、40NCC、20NCC和NCC涂层的截面都呈现出层状结构特征,涂层中白色相为Mo、黑灰色相为Cr3C2、灰色相为黏结相NiCr,同时在复合涂层中还可见形状不规则的黑色孔隙;随着Mo含量的增加,复合涂层的孔隙率和显微硬度整体都呈现逐渐减小的趋势,纯Mo涂层的孔隙率仅为4.1%、显微硬度为352HV,相较于未添加Mo的NCC涂层的孔隙率减小48.1%、显微硬度降低77.0%。

(2) 添加Mo的复合涂层的磨损体积都要小于纯Mo涂层的,且80NCC涂层的磨损体积最小(约为纯Mo涂层的50%);纯Mo涂层的对磨件磨损量为负值,而20NCC、40NCC、60NCC和80NCC涂层的对磨件磨损量都在6.5~9.2 mg,明显低于NCC涂层的对磨件磨损量,80NCC涂层具有较低的摩擦因数、最小的磨损体积以及对磨件磨损量较小的特性,其耐磨性能最佳。

(3) 纯Mo、80NCC和NCC涂层的磨损表面存在不同程度的黏着磨损,且含硬质相Cr3C2的涂层中存在剥落现象;Mo、80NCC、60NCC、40NCC、20NCC和NCC涂层的耐磨性与涂层的硬弹比基本呈线性关系,且80NCC涂层的硬弹比最大,耐磨性最好。