某HL级35CrMo抽油杆断裂原因分析

(1. 中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;2. 中国石油天然气集团公司管材研究所 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

抽油杆是机械采油系统中连接抽油机和抽油杆柱的重要零件之一,其在服役过程中的安全性与稳定性对于油气资源的开采有着至关重要的影响。由于抽油杆在提升和下降过程中,受拉-压疲劳应力和采出液腐蚀的综合作用,且服役工况复杂,因此失效事故频发,给油田造成巨大的经济损失。据统计,抽油杆的失效形式主要有疲劳破坏、磨损破坏和腐蚀破坏[1-10]。

钢制抽油杆根据其强度的不同可分为C、D和H级。其中,H级抽油杆又称高强度抽油杆,根据制造工艺,H级抽油杆又可分为HY型和HL型。其中,HL型抽油杆的屈服强度应不低于793 MPa。HL型抽油杆广泛使用于我国油田,尤其是西部油田,其井深大、地层压力高,对抽油杆的强度要求也更高。

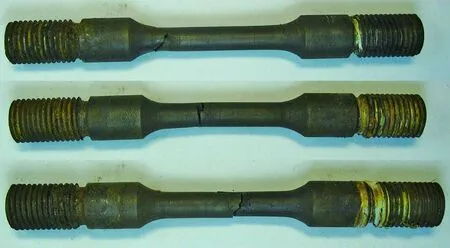

近年来,我国西部某油田连续发生了多起抽油杆断裂失效事故,抽油杆的平均使用寿命不到半年,严重影响了油田的安全生产。如某油井抽油杆在连续生产仅152 d后即发生断裂,断裂处距抽油杆顶端约2.34 m(井深206.46 m),断面较平整。该抽油杆材料为35CrMo钢,HL型,入井前为经清洗、探伤合格的旧抽油杆。该油井初期日产液58.3 t,日产油58.2 t,含水量0.2%(质量分数)。生产过程中,液面由 183 m 缓慢下降至抽油杆失效前的1 655 m,后因抽油杆断裂而关井。该油井累计产液11 956 t,产油11 932 t, 产水23 t。现场检测数据表明,该油井生产期间硫化氢平均含量为16 540.43 mg/m3。本工作以该起典型抽油杆断裂事故为例,通过对失效抽油杆的理化检验分析了其失效原因,并提出预防措施,为油田在抽油杆的选择和使用上提供指导,避免今后再次发生类似事故。

1 理化检验及结果

1.1 化学成分

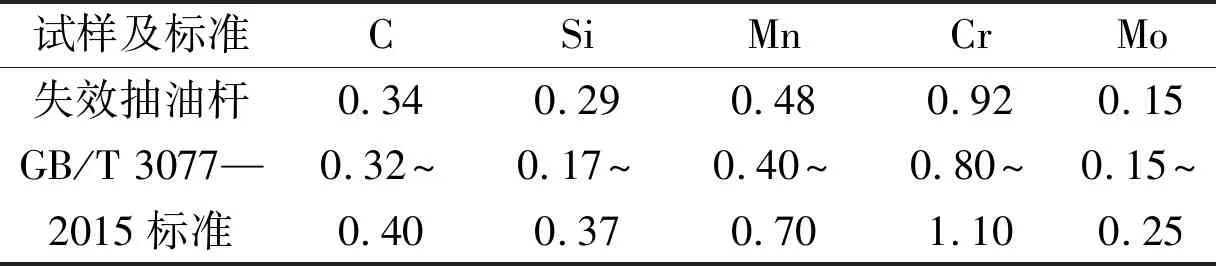

对失效抽油杆的化学成分进行了分析,结果如表1所示。从分析结果可以看出,该失效抽油杆的化学成分符合GB/T 3077—2015《合金结构钢》标准对35CrMo钢的要求。

表1 失效抽油杆的化学成分及其标准(质量分数)

1.2 金相分析

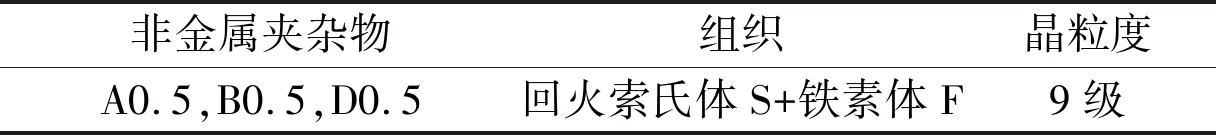

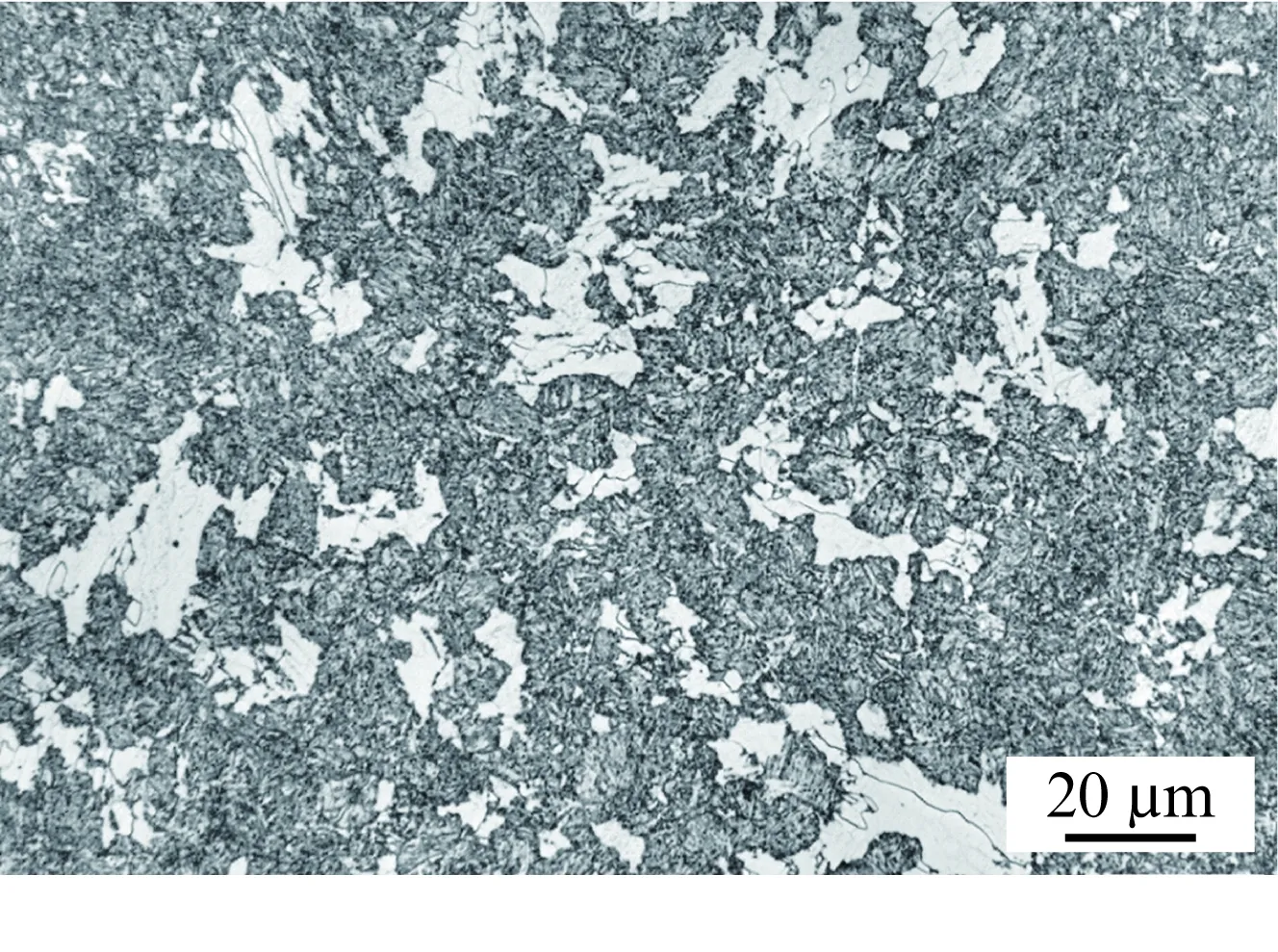

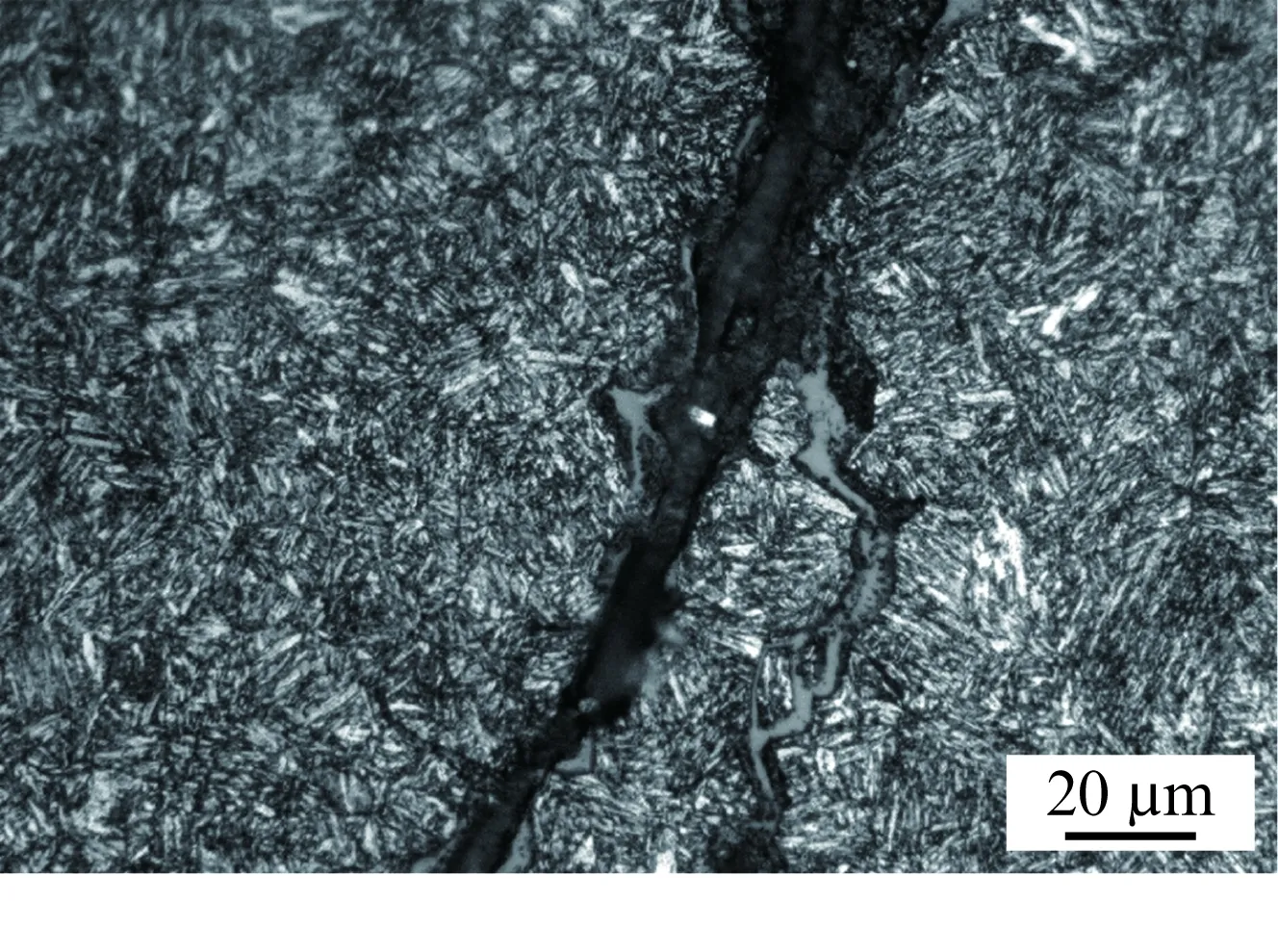

从失效抽油杆的表层、芯部及断口取样进行金相分析,结果如表2及图1~2所示。从分析结果可看出,断口表面存在多处裂纹,呈沿晶特征,裂纹内部有灰色物质存在,裂纹周围组织与基体一致。

表2 失效抽油杆的金相分析结果

(a) 表面

(b) 芯部图1 失效抽油杆的显微组织Fig.1 Microstructure of failed sucker rod:(a) surface; (b) core

(a) 沿晶裂纹

(b) 附近组织图2 失效抽油杆断口沿晶裂纹及附近组织Fig.2 Intergranular cracks (a) and adjacent microstructure (b) on the fracture of failed sucker rod

1.3 硬度测试

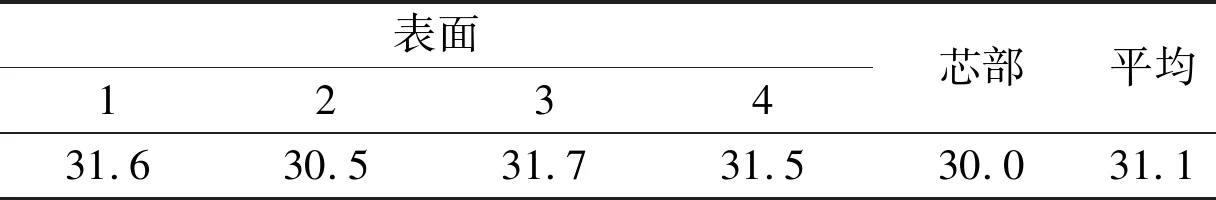

在失效抽油杆的不同位置进行硬度测试,结果如表3所示。结果表明,该失效抽油杆的硬度较高,平均为31.1HRC,且表面的硬度略高于芯部的硬度。

表3 失效抽油杆不同位置的硬度测试结果

1.4 拉伸性能

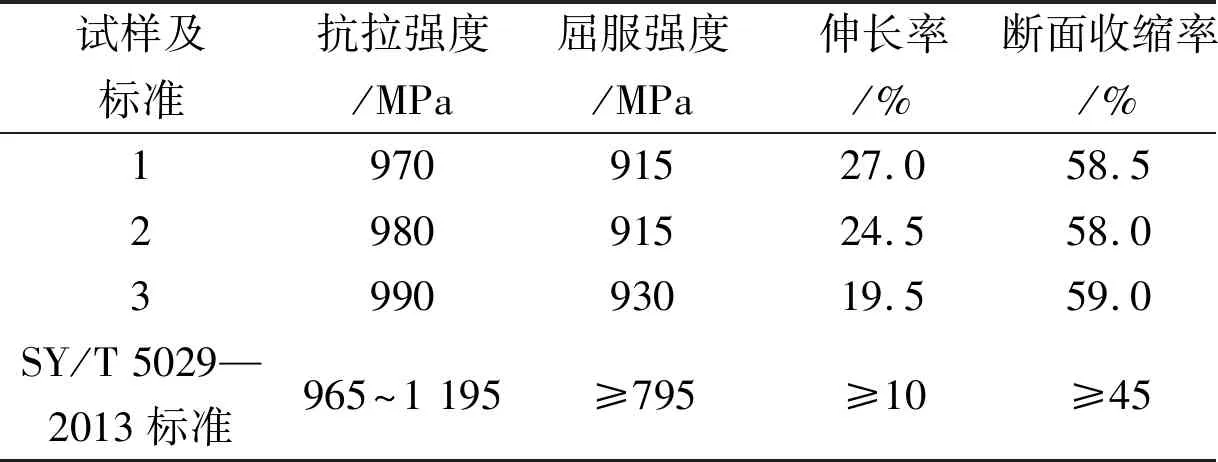

对失效抽油杆进行拉伸性能测试,结果如表4所示。结果表明,失效抽油杆的拉伸性能符合SY/T 5029—2013《抽油杆》标准对HL级抽油杆力学性能的要求。

表4 失效抽油杆的拉伸性能

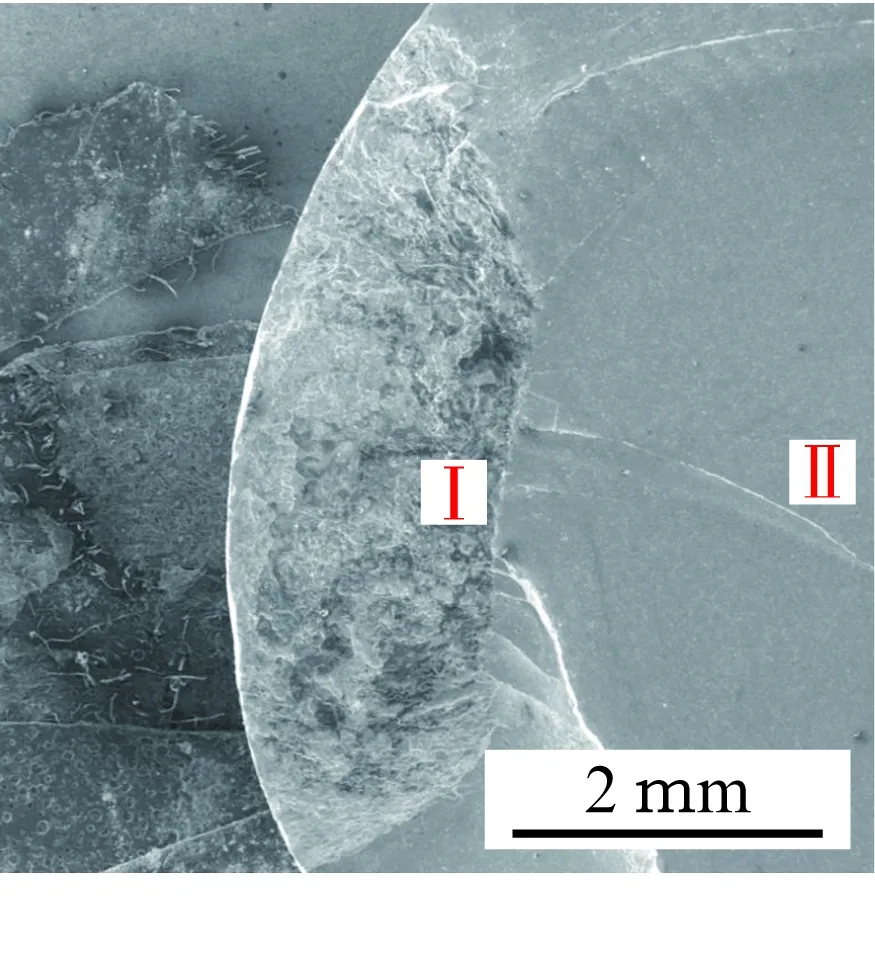

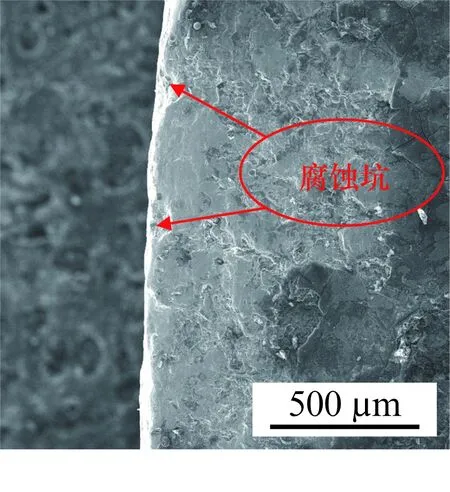

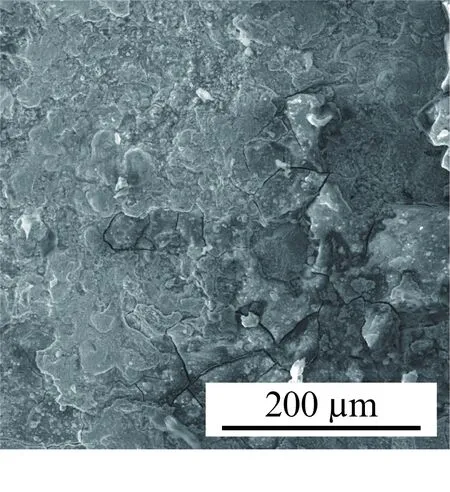

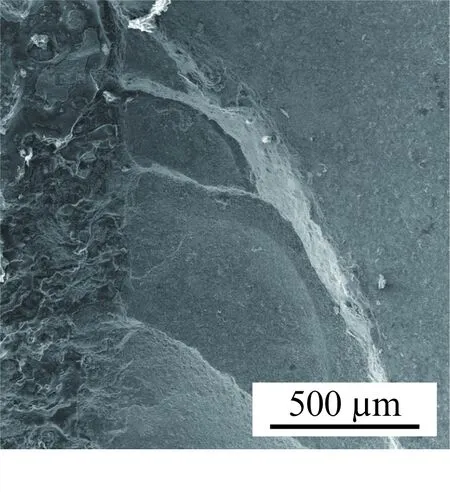

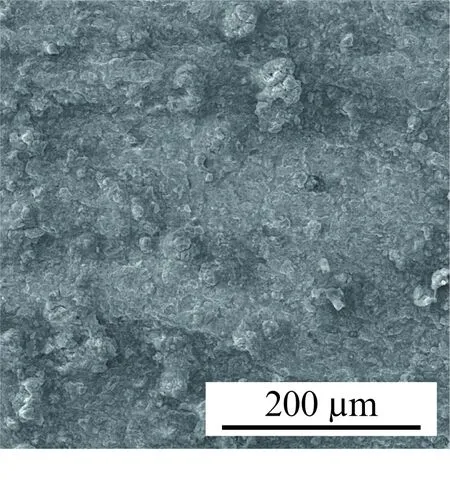

1.5 断口形貌分析

采用扫描电镜观察失效抽油杆的断口形貌,如图3和图4所示。由图3可见:断口明显分为两个区域,Ⅰ区、Ⅱ区;Ⅰ区平整,表面发黑,有明显的腐蚀产物;Ⅱ区有剪切唇,无明显的塑性变形,局部可见明显的疲劳辉纹,属典型的疲劳断口。由图4可见:Ⅰ区表面有明显的腐蚀产物,且靠近外表面部位可观察到明显的腐蚀坑,其余部位表面存在大量的沿晶二次裂纹;Ⅱ区表面平整,腐蚀产物不明显。

图3 失效抽油杆断口形貌Fig.3 Fracture morphology of failed sucker rod

(a) Ⅰ区,低倍

(b) Ⅰ区,高倍

(c) Ⅱ区,低倍

(d) Ⅱ区,高倍

1.6 断口表面腐蚀产物分析

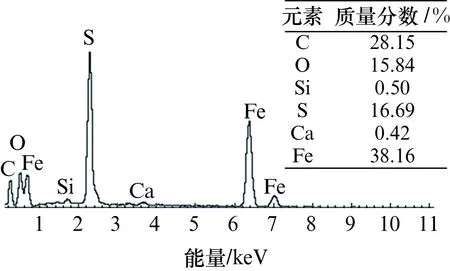

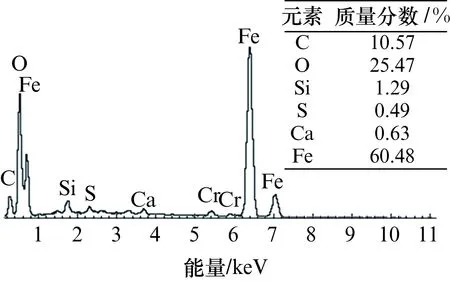

对断口表面不同部位的腐蚀产物进行能谱分析,分析位置如图5中标记的A1、A2、B1、B2四个点,其中A1、A2位于Ⅰ区,B1、B2位于Ⅱ区,分析结果如图6、图7所示。分析结果表明:Ⅰ区表面覆盖有大量的腐蚀产物,主要含有Fe、C、O、S等元素,其中S元素含量非常高;Ⅱ区表面无明显的腐蚀产物,且基本无S元素。

1.7 硫化氢应力腐蚀试验

从失效抽油杆的完好部分取样,依据NACE TM 0177—2016《金属在硫化物环境中抗应力腐蚀开裂试验》标准A法对抽油杆试样进行应力腐蚀试

图5 断口表面腐蚀产物的能谱分析位置Fig.5 Positions of EDS analysis of corrosion products on surface of failed sucker rod

(a) A1

(b) A2图6 断口Ⅰ区的EDS分析结果Fig.6 EDS analysis results of area I in fracture

(a) B1

(b) B2图7 断口Ⅱ区的EDS分析结果Fig.7 EDS analysis results of area Ⅱ in fracture

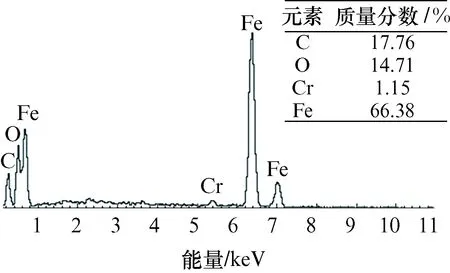

验,应力加载量为80%名义屈服强度。在试验的过程中,3个试样发生断裂的时间分别为63,67,65 h,其腐蚀后的形貌如图8所示。从分析结果可以看出,该抽油杆材料的抗硫化氢应力腐蚀开裂性能较差,在井下高温、高压、高含量硫化氢的复杂工况下,容易发生硫化氢应力开裂。

图8 应力腐蚀试验后试样表面的宏观形貌Fig.8 Macro morphology of specimens after stress corrosion test

2 讨论与分析

按照相关标准对抽油杆材料的理化性能进行了检测评价。结果表明,抽油杆的化学成分符合GB/T 3077—2015标准对35CrMo钢的要求,力学性能符合SY/T 5029—2013标准对HL级抽油杆力学性能的要求,金相组织无异常、无超尺寸非金属夹杂物。

断口微观形貌及表面能谱分析结果表明,断口可划分为两个区域,且两个区域呈现明显不同的特征。Ⅰ区靠近表面部位,有明显的腐蚀坑及多处呈沿晶特征的二次裂纹,断口表面覆盖有大量的腐蚀产物,腐蚀产物的主要化学成分为Fe、C、O、S等元素,其中S元素含量非常高,上述分析结果均呈现出硫化氢应力腐蚀开裂的特征[11-12]。现场监测数据表明,该井硫化氢含量较高,生产期间其平均含量达16 540.43 mg/m3。该抽油杆硬度均大于22 HRC,且依据NACE TM 0177—2016标准A法进行的应力腐蚀开裂试验结果表明,三个平行试样均发生断裂,该抽油杆材料抗硫化氢应力腐蚀开裂性能较差,因此同时具备了发生硫化氢应力腐蚀开裂的环境和材料双重条件。硫化氢应力腐蚀是一种低应力破坏,在很低的拉应力下都可能发生开裂。随着强度和硬度的提高,钢材越容易发生硫化氢应力腐蚀开裂[13]。对于高强度的钢铁材料,硫化氢应力腐蚀裂纹往往为沿晶断裂,裂纹有分岔,二次裂纹较多。当硫化氢质量浓度小于50 mg/mL时,对碳钢的破坏需较长时间,但对于高强度钢,即使在硫化氢含量很低(1 mg/mL)的情况下仍能引起破坏。硫化氢应力腐蚀开裂是从材料表面的局部阳极溶解、位错露头和蚀坑处起源的[14]。由于表面阳极溶解和蚀坑处的应力集中,氢原子易于富集,形成氢分子,因而导致脆性增大,当氢含量达到某一临界值时,裂纹萌生。裂纹萌生后,裂纹内的氢离子含量升高,使裂纹尖端电位变负,电化学去极化腐蚀加剧。裂纹尖端的腐蚀、氢含量的增加和应力集中状态使得裂纹快速扩展,直至断裂。

该失效抽油杆所用的35CrMo钢是油田通用的抗腐蚀钢材之一,在油田开采中广泛应用,但在含硫化氢油气田环境中该材料频繁发生腐蚀开裂现象,严重影响了油田生产[15-16]。研究表明[17-19],35CrMo钢在含硫化氢溶液中具有明显的局部阳极溶解现象(点蚀),在点蚀坑内部会发生应力集中效应,当点蚀坑生长到一定深度和尺寸后,应力和腐蚀介质的交互作用会促进裂纹的萌生和长大,直至材料断裂。因此,在含硫化氢的酸性油田工况下,35CrMo钢的应力腐蚀机制为氢脆和阳极溶解的共同作用。

该抽油杆断裂位置位于井深206.46 m处,而生产过程中液面缓慢下降,液面由183 m下降至抽油杆失效前的1 655 m。因此,断裂部位前期位于液面以下,而随着液面不断下降,断裂部位很快处于液面以上。由此可判断,Ⅰ区、Ⅱ区形成于不同阶段,Ⅰ区先于Ⅱ区形成。Ⅰ区断口是在液面以下由于硫化氢应力腐蚀开裂而形成的,Ⅰ区的形成造成局部应力集中、抽油杆强度降低,在周期性交变载荷作用下,抽油杆发生疲劳断裂,从而形成了断口Ⅱ区。由于Ⅱ区是在液面以上形成的,因此Ⅱ区表面无明显的腐蚀产物。

3 结论及建议

抽油杆断裂的形成于两个阶段,前期的硫化氢应力腐蚀开裂导致抽油杆强度降低,并形成应力集中,后期在交变载荷作用下发生疲劳断裂。

对于含硫化氢的油井,应严格避免使用抗硫化氢应力腐蚀开裂性能较差的抽油杆材料。