含硫原油对16Mn管线钢顶部腐蚀行为的影响

(1. 中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;2. 常州大学 江苏省油气储运技术重点实验室,常州 213164)

16Mn管线钢是油气采输过程中应用比较早的管线钢。目前,大多数16Mn钢管道面临老化和腐蚀严重等问题,因而研究该钢材在不同环境中的腐蚀行为,对于油气的安全开采和输送,以及在实践中采取相应保护措施避免灾难性事件具有重要意义[1-2]。MUHLBAUCER[3]指出管线作业受操作压力、钢等级、第三方破坏、腐蚀和应力开裂等多种因素的影响,在油气运输过程中由于内腐蚀造成管线停输或失效的事件频繁出现,其中硫化氢环境诱发管线钢氢致开裂(HIC)是一个严重的问题[4-5]。管道内由于高温高压、流态复杂和杂质较多等原因易形成内腐蚀。管道内腐蚀的防护相对较困难,特别是管道内顶部,其主要原因是管道内顶部位置比较特殊,一般缓蚀剂无法起到缓蚀作用或是缓蚀效果不佳[6]。管道中的流体流速和流动模式复杂[7],腐蚀系统中氧气的存在,水含量和硫化氢含量等关系复杂,使管道内腐蚀形成的腐蚀产物类型千差万别[8]。管道内水蒸气容易在顶部冷凝,造成潮湿的腐蚀环境,同时环境中存在硫等腐蚀性物质,使管道顶部的腐蚀过程更为复杂,因此管道内顶部腐蚀行为的研究分析比一般的管道腐蚀研究更具有挑战性[9-13]。

目前,关于16Mn管线钢腐蚀行为的研究报道较多[14-19]。PUGH等[20-22]研究了温度,流体流速对管道顶部腐蚀的影响,国内外学者对H2S/CO2环境中腐蚀行为也进行了大量研究[22-25],但关于腐蚀产物保护作用的研究仍不充分。为了解腐蚀产物膜对管道顶部腐蚀的影响,本工作以试验温度和试验时间为单一变量,分析了16Mn管线钢在含硫原油腐蚀环境中的顶部腐蚀行为。

1 试验

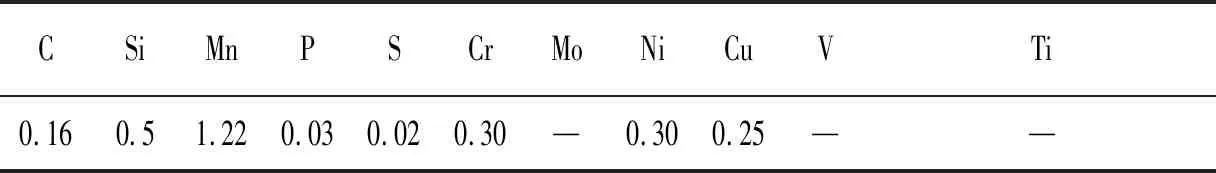

试验材料选用16Mn管线钢,其化学成分如表1所示。将16Mn管线钢加工成尺寸为50 mm×25 mm ×2mm的试样,依次使用150、400、800、1 200 号水磨砂纸打磨试样表面,然后用抛光机抛光,去离子水清洗,再置于丙酮溶液中超声波清洗,最后冷风吹干、称量、标记备用。

表1 16Mn管线钢的化学成分(质量分数)Tab.1 Chemical composition of 16Mn pipeline steel (mass fraction) %

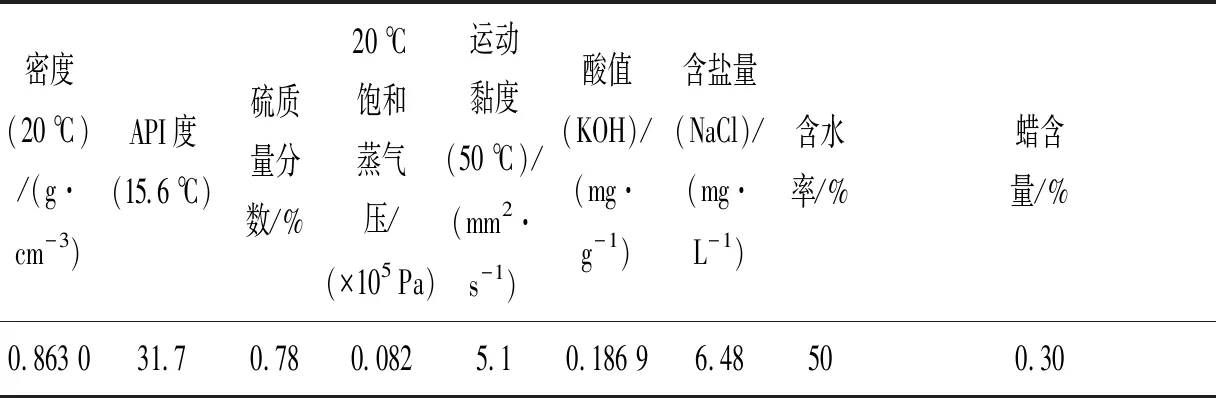

采用腐蚀试验箱模拟输油管道顶部腐蚀环境进行腐蚀试验。腐蚀箱体和输油管之间通过循环油泵进行连接,输油管上设置节流阀装置将原油流速维持在0.5 m/s。在腐蚀试验箱内顶部,设置试样卡槽,卡槽紧贴着试验箱的密封盖,密封盖中设有循环冷凝水管,为试验箱顶部提供低温环境,以真实模拟管道顶部的内外环境温差。在试验箱中装入适量的含硫原油,其理化性能参数如表2所示。将试样安装在顶部的试样卡槽上,密封箱体,然后通入高纯度的N2并维持2 h以除去试验箱中的O2和CO2,箱体密封盖通入冷水保持其温度为室温,试验压力为标准大气压。

表2 含硫原油的理化性能Tab. 2 Physical and chemical properties of crude oil containing sulfur

试验分两组进行。第一组,研究了温度变化对16Mn钢管道顶部腐蚀的影响,通过控温水域箱将腐蚀环境温度设置为30~80 ℃,温度梯度为10 ℃,顶部循环水温度为室温,腐蚀时间为18 d。第二组,研究了时间变化对16Mn钢管道顶部腐蚀的影响,腐蚀环境温度为60 ℃,顶部循环水温度为室温,腐蚀时间分别设置为24、48、96、360、720 h。

待腐蚀试验结束后,将试样从卡槽上取出,用丙酮去除表面油污并在烘干箱中干燥。利用JSM-6510型扫描电子显微镜(SEM)观察试样表面腐蚀形貌;采用能谱仪(EDS)和X射线衍射仪(XRD)分析腐蚀产物成分。

采用清洗液(质量分数均为0.5%的盐酸和苯扎溴铵混合液)浸泡腐蚀后的试样5 min,清洗掉试样表面的腐蚀产物,露出较为光滑的试样基体,然后用氢氧化钠溶液清洗试样表面,并用去离子水冲洗干净,冷风吹干后,采用电子天平对试样进行称量并记录。采用失重法计算试样的腐蚀速率,如式(1)所示,结果取6个平行试样的平均值。

(1)

式中:v为腐蚀速率,mm/a;m1为试样腐蚀前的质量,g;m2为试样腐蚀后的质量,g;S为试样的表面积(按实际冷凝界面产生腐蚀的面积计算),9 cm2;ρ为试样的密度,7.86 g/cm3;t为腐蚀时间,h。

2 结果与讨论

2.1 温度变化的影响

2.1.1 腐蚀速率

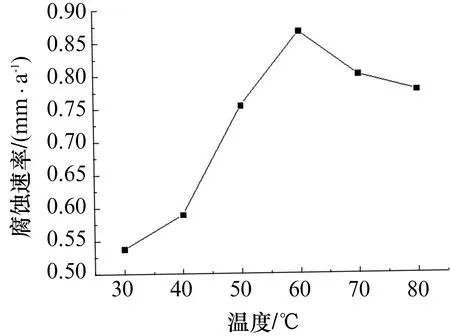

图1 不同温度含硫原油中16Mn管线钢的腐蚀速率Fig. 1 Corrosion rates of 16Mn pipeline steel in crude oil at different temperatures

从图1中可以看出:当温度为30 ℃时,腐蚀速率处在最低值,温度从30 ℃升高到40 ℃的过程中,腐蚀速率处于平缓增大阶段;试验温度超过40 ℃以后,腐蚀速率出现明显的快速增大;当温度继续升高到50 ℃以后,腐蚀速率虽然仍在继续增大,但是增大速率较40~50 ℃时的缓慢许多;当温度升高到60 ℃ 后,腐蚀速率达到最大值;当温度继续升高至80 ℃ 时,腐蚀速率进一步降低,但还是比30 ℃时的腐蚀速率高,降低速率较60~70 ℃时的有所减缓。在40~50 ℃ 温度区间内,随着温度的升高含硫原油的组分挥发性会更强,挥发成气体的腐蚀介质如H2S集聚在腐蚀试验箱的顶部,高温高湿的顶部环境,加上大量腐蚀介质的存在,会加速顶部16Mn管线钢试样的腐蚀。当温度升高至60 ℃后,腐蚀产生的腐蚀产物集聚在试样表面形成腐蚀产物膜,该腐蚀产物膜阻挡了试样与环境中腐蚀介质的直接接触,对试样起到一定的保护作用[25],从而使得腐蚀速率逐渐减小。虽然腐蚀产物膜能够在一定程度上阻隔一部分的腐蚀介质与试样的直接接触,但是过高的温度会增加顶部空间环境中腐蚀介质的含量,因此80 ℃时腐蚀速率仍处在较高的水平。

2.1.2 腐蚀形貌及腐蚀产物成分

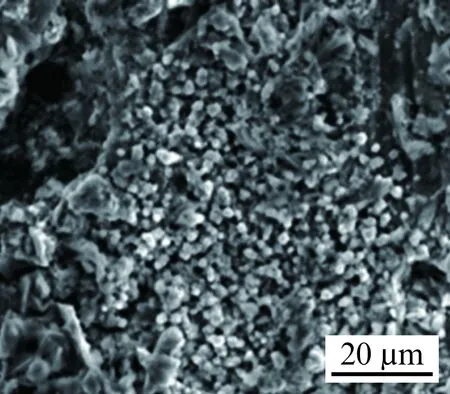

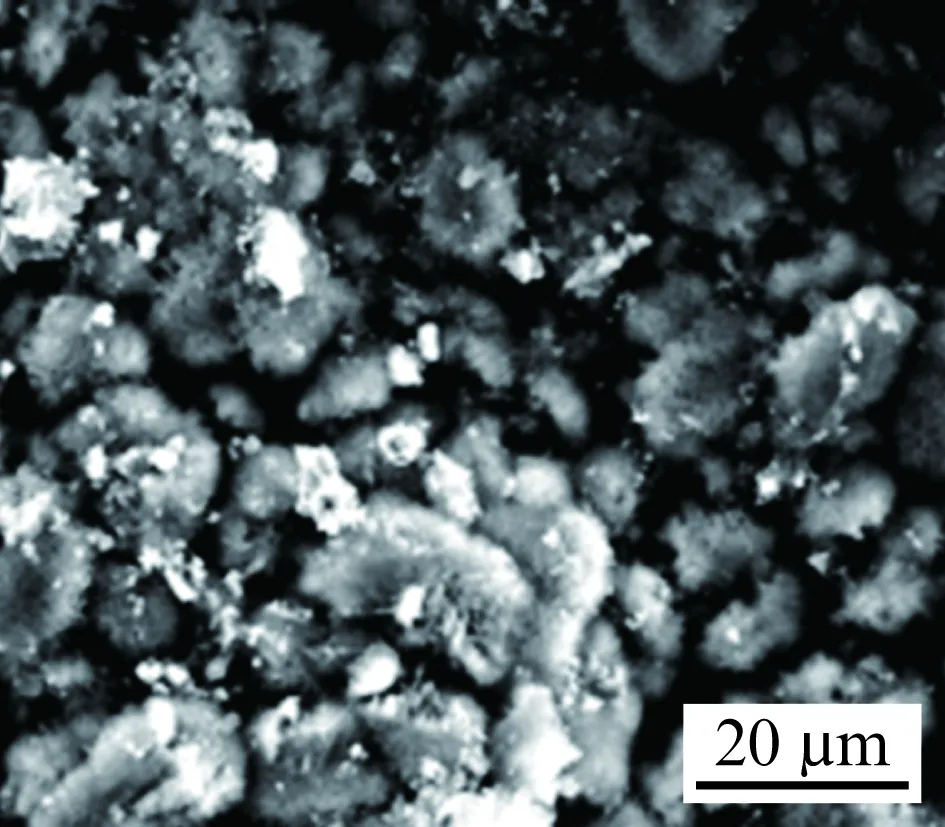

从图2中可以看到:当温度为30 ℃时,16Mn管线钢表面比较平整,没有明显的腐蚀缺陷,腐蚀产物稀疏分布在试样表面;当温度为50 ℃时,16Mn管线钢表面腐蚀明显增强,出现带有孔洞的块状腐蚀产物,孔洞内分布着大小不一的腐蚀产物颗粒,腐蚀产物分为成块状的外层和颗粒状的内层,如图2(b)所示;当温度升高到60 ℃时,腐蚀产物上的孔洞封闭,腐蚀产物变得致密;当温度为80 ℃时,腐蚀产物膜呈颗粒状,表面极不平整。

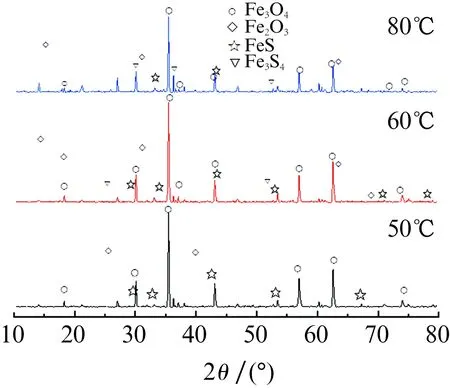

从图3中可以看到:当温度为50 ℃时,16Mn管线钢表面的腐蚀产物主要由氧化铁组成,这就意味着铁的氧化物是构成腐蚀产物的主要成分;XRD分析结果显示,外层腐蚀产物的主要成分为Fe3O4,还含有少量的Fe2O3和FeS;当试验温度为60 ℃时,腐蚀产物主要由Fe3O4、FeS和Fe3S4组成,FeS和Fe3S4等腐蚀产物构成一层较为致密的保护膜,对基体具有较好的保护性,可以阻止顶部湿气与试样基体直接接触,从而减少16Mn管线钢试样在腐蚀介质中的暴露面积。因此,当温度超过60 ℃后,16Mn管线钢在含硫原油顶部的腐蚀速率会有所下降。

(b) 50 ℃

(c) 60 ℃

(d) 80 ℃

2.2 时间变化的影响

2.2.1 腐蚀速率

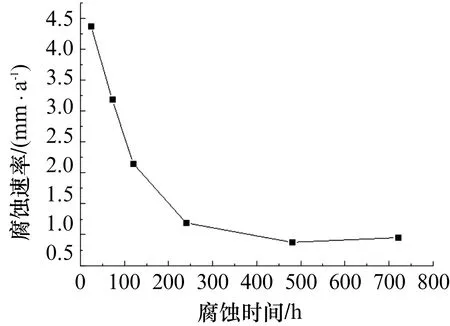

为了研究腐蚀时长对16Mn管线钢试样腐蚀的影响,选取腐蚀最严重的温度60 ℃为试验温度,改变试样腐蚀时间,测得含硫原油腐蚀试验箱顶部试样的平均腐蚀速率变化趋势,如图4所示。由图4可以看出,随着腐蚀时间的延长,16Mn管线钢试样的平均腐蚀速率呈下降趋势。当腐蚀时间为24 h时,试样的腐蚀速率较大,约为4.380 3 mm/a;当腐蚀时间为480 h时,试样的平均腐蚀速率约为0.874 7 mm/a; 当腐蚀时间为720 h时,试样的平均腐蚀速率约为0.951 5 mm/a,与480 h时腐蚀速率相比,有小幅度的增加。观察腐蚀720 h后试样表面宏观腐蚀形貌时发现,腐蚀产物外层膜受顶部蒸汽及自身重力的影响而发生脱落,腐蚀速率的小幅度增加与腐蚀产物外层膜脱落有关。

图3 16Mn管线钢表面腐蚀产物的XRD谱Fig. 3 XRD patterns of corrosion products on the surface of 16Mn pipeline steel

图4 腐蚀不同时间后16Mn管线钢的腐蚀速率Fig. 4 Corrosion rates of 16Mn pipeline steel corroded for different periods of time

2.2.2 腐蚀形貌及腐蚀产物成分

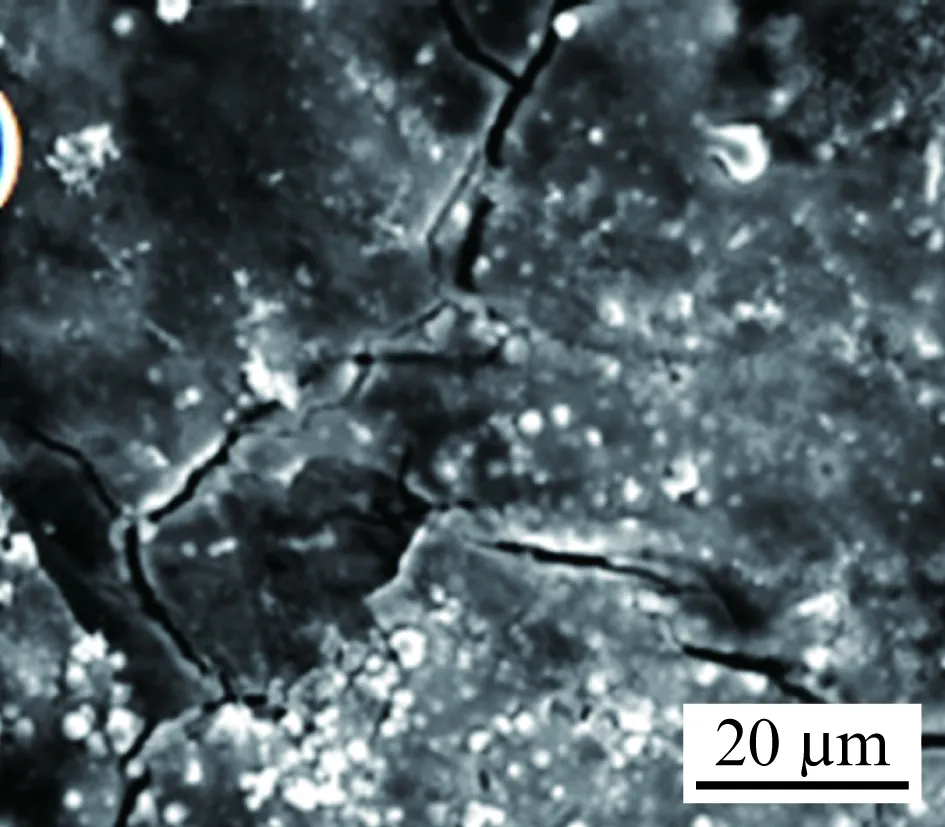

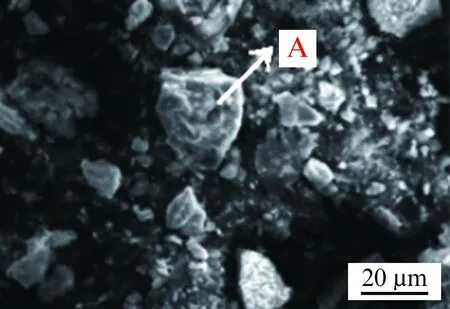

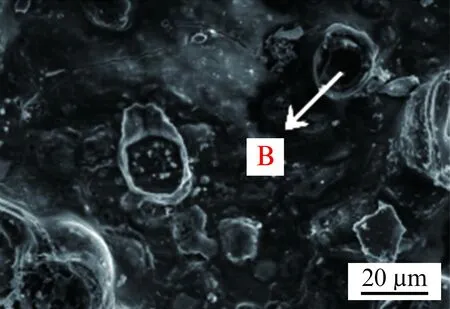

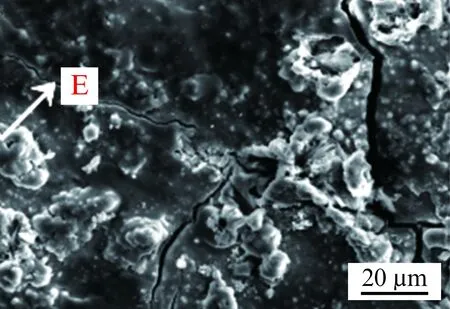

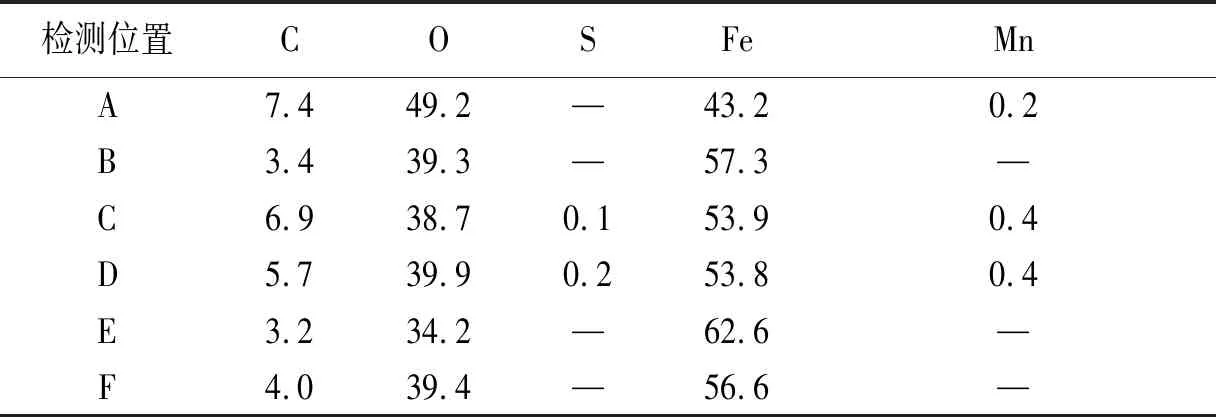

从图5中可以看到:当腐蚀时间为24 h时,16Mn管线钢基体裸露在含硫原油顶部湿气中,其腐蚀相当严重,表面出现大小不一的块状腐蚀产物,同时有腐蚀坑出现,如图5(a)所示;腐蚀时间为48 h 时,16Mn管线钢表面形成一层较薄的,紧贴在试样表面的腐蚀产物膜,但腐蚀产物膜多孔,如图5(b)所示。对图5中试样表面不同位置的腐蚀产物进行能谱分析,结果如表3所示。由表3可见:腐蚀产物的主要元素为Fe、O和C,以及少量的Mn和S,结合腐蚀产物的XRD谱,进一步确认腐蚀产物的主要成分为Fe3O4,FeS和Fe3S4。可见随着腐蚀时间的延长,腐蚀产物外层不断发生变化,由刚开始的块状腐蚀产物逐渐形成致密的腐蚀产物膜,从而阻止了试样表面直接与顶部湿气接触,对钢材起到有效的保护作用。

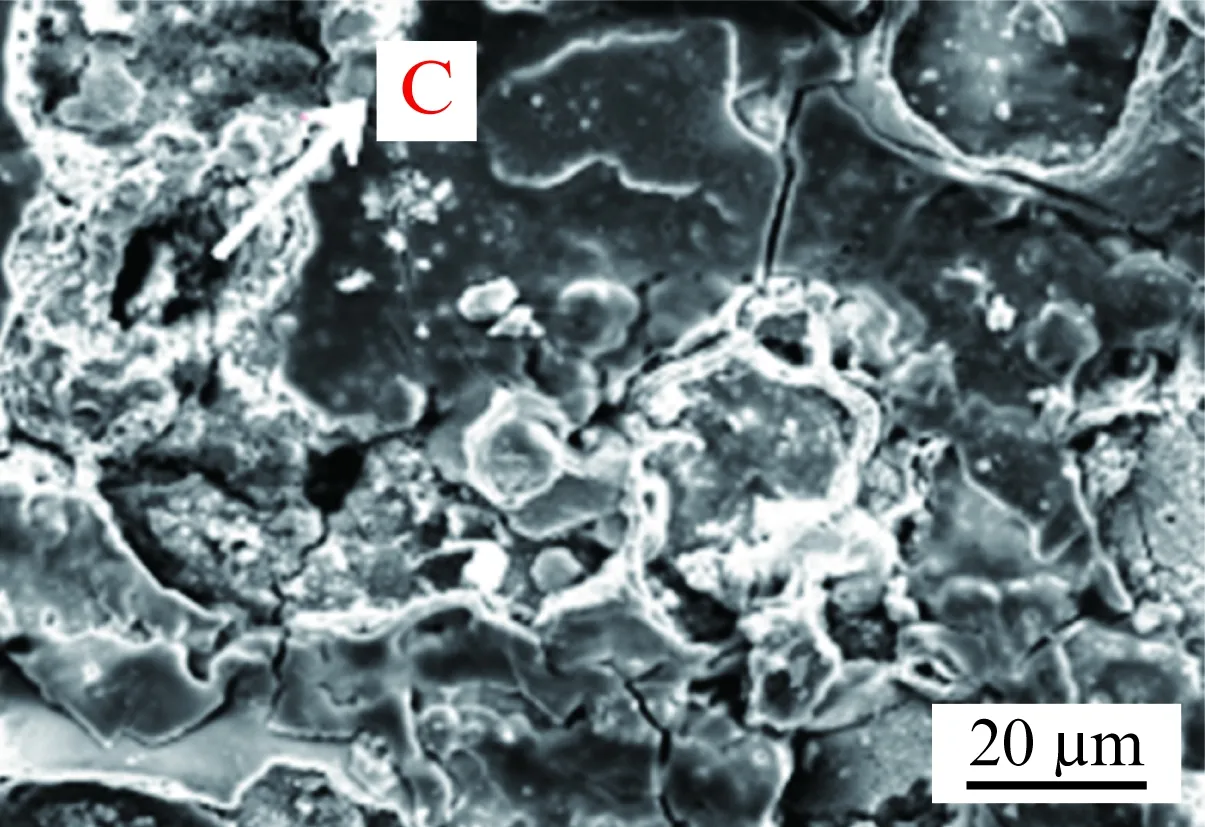

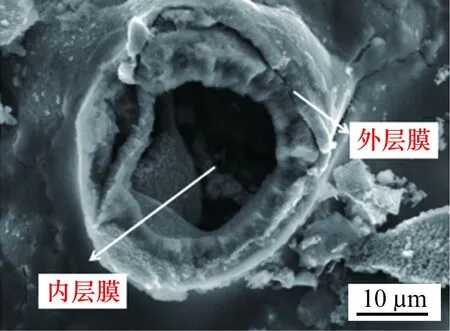

将图5(b)放大至2 000倍,结果如图6所示。从图6中可以清晰地观察到腐蚀产物膜出现了明显的分层情况,外层腐蚀产物膜结构比较致密,内层腐蚀产物膜被外层包裹在相对狭小的空间内且结构疏松,层与层之间存在一定的空隙,导致外层膜较易发生脱落。

(a) A区域,24 h

(b) B区域,48 h

(c) C区域,48 h

(d) D区域,48 h

(e) E区域,48 h

(f) F区域,48 h

表3 图5中不同位置腐蚀产物的EDS分析结果(原子分数)Tab. 3 EDS analysis results of corrosion products in different positions in figure 5 (atom fraction) %

图6 16Mn管线钢腐蚀48 h后局部放大形貌Fig.6 Partial enlarged morphology of 16Mn pipeline steel corroded for 48 h

3 结论

(1) 在试验时间相同的前提下,腐蚀温度为 30~60 ℃时,16Mn管线钢的腐蚀速率随温度升高逐渐上升,当温度超过60 ℃,腐蚀速率停止上升并出现缓慢下降的趋势,温度超过70 ℃后,腐蚀速率下降有所减缓,但仍然高于30 ℃时的腐蚀速率。

(2) 含硫原油的腐蚀温度达到60 ℃时,16Mn管线钢表面逐渐形成一层致密的腐蚀产物膜,腐蚀产物膜主要成分为Fe3O4、FeS和Fe3S4,该腐蚀产物膜的存在可以一定程度上阻隔钢基体与腐蚀介质的直接接触,从而减缓腐蚀进程。

(3) 温度为60 ℃时,随着腐蚀时间的延长,16Mn管线钢表面逐渐形成致密腐蚀产物膜,从而使腐蚀速率减小,当腐蚀产物膜增加到一定厚度,会因重力作用而脱落,从而又会引起局部腐蚀。