稀土钛纳米涂层油管在长庆油田的应用

(川庆钻探工程有限公司 工程技术研究院,西安 710018)

长庆油田地处陕甘宁盆地,作为“三低”油田,为了稳产、挖潜增效,治理油管腐蚀损坏井已成为油田各区块工作的重中之重[1]。本工作以某油井的腐蚀情况为例进行说明。该井属产出水(污水)回注井,井深2 500m,井底温度约为75 ℃,注水压力16 MPa。经检测,产出水的pH为7.04,电导率为66.6 mS/cm,采出水中各种离子的含量如表1所示。2015年9月29日检串时发现,因回注水矿化度高、腐蚀性强,起油管断成3截,油管腐蚀、结垢十分严重,取出的油管不能再用,所以全井更换260根有机内涂层防腐蚀油管。2016年11月初进行检串酸化作业时发现,管串入井仅13个月其螺纹连接处(丝扣)就发生了特别严重的腐蚀、结垢,如图1所示,有多根管发生腐蚀穿孔。机械除垢后更换17根新的有机内涂层防腐蚀油管,完成该井作业。

表1 采出水中的离子含量Tab.1 Ion concentration in produced water mg/L

图1 取出油管腐蚀情况Fig.1 The corrosion of removed pipe

目前,针对油管腐蚀的防护措施有采用抗腐蚀管材、阴极保护、注入缓蚀剂以及涂层防腐蚀[2]。采用抗腐蚀管材是最有效的防腐蚀方式,但由于成本太高,除了特殊环境外,很少使用。阴极保护方法操作工艺复杂,易受方案设计时所需基本参数准确度及现场环境的影响,且作业成本较高,所以也未能广泛推广。注入缓蚀剂进行防腐蚀,具有经济、适应性强、效率高等优点,但因为缓蚀剂流失太大,加药频繁,而且加药装置过多,因此许多油气田已经不单一采用这种防腐蚀方式了。现在许多油气田采用有机材料涂层用于井下油管内壁防腐蚀,该防腐蚀技术是将有机防腐蚀涂料通过特殊的工艺喷涂到油管内壁上,该涂料通过物理、化学吸附作用附着在油管的内表面,起到保护油管免受腐蚀的目的。该技术具有涂层针孔少、涂抹光滑、施工容易、管壁不易结垢等优点,但是涂层在使用过程中易受不同程度的磨损,一旦涂层破损,涂层防腐蚀的效果将大打折扣,甚至会加速腐蚀。长庆油田所用油管就存在防腐蚀涂层与管材基体结合不够强,在高温、含H2S、CO2等苛刻的油井环境中容易出现涂层鼓泡、破损、脱落的情况,使涂层失去保护管材的作用。所以,开发附着力强、耐腐蚀性能好的新型防腐蚀涂层成为亟待解决的问题。

近年来,由于普通防腐蚀涂料应用效果不佳,稀土钛纳米涂料受到越来越广泛的关注[3-4]。与普通防腐蚀涂料相比,稀土钛纳米涂料有附着力强、抗渗透能力强、耐腐蚀性能好和防垢性好等优点。

因此,本工作将稀土钛纳米涂层油管应用于长庆油田,并通过相关试验对其应用效果进行了研究,以期减轻长庆油田油管的腐蚀,减少经济损失。

1 试验

1.1 现场试验

为了本次现场试验,专门从外油田引进2根稀土钛纳米涂层油管。其中一根油管的内防腐蚀采用了稀土钛纳米涂层(简称稀土钛纳米内防腐蚀管),另一根油管的内防腐蚀和丝扣防腐蚀采用稀土钛纳米涂层、外防腐蚀采用普通有机涂层(简称稀土钛纳米内外防腐蚀管)。为了有针对性地检验稀土钛纳米涂层油管在长庆油田腐蚀严重区块的适用性,专门选择矿化度高、腐蚀性强、结垢严重等工况相对恶劣的井作为试验井。将2根稀土钛纳米涂层油管与其他油管一同放入井中,194 d后从井中取出,在现场对油管进行外观及剖开检查,对比稀土钛纳米涂层油管与其他油管的腐蚀情况。

1.2 实验室加热试验

现场试验完成后,将从现场取出的原井管(原井以前使用的一种防腐蚀涂层油管,简称原井管)与稀土钛纳米涂层油管截断剖开后分别在水浴锅中进行加热处理(加热72 h)。水浴锅中压力为常压,对原井管的加热温度为70 ℃,对稀土钛纳米涂层油管的加热温度为95 ℃。试验前,油管经表面处理(用木片刮去油管表面污垢)后才放入水浴锅。在试验进行至10、24、48、72 h时分别观察和记录油管表面的形貌及涂层的完整程度,并及时处理表面的污垢。

为了研究稀土钛纳米涂层油管在高温下的使用效果,通过刀挑法检测加热处理后涂层的附着力变化。具体操作为用美工刀在油管内壁的涂层上划网格,然后用刀尖从破损处挑起涂层,观察涂层变化。若被划破的涂层难以挑起,说明涂层漆膜附着力强;若涂层易挑起甚至脱落,则表明涂层的附着力较差。

2 结果与讨论

2.1 现场试验

现场试验结束后,在现场对2根稀土钛纳米涂层油管以及与之相邻的1根原井管进行外观及截断剖开检查,结果如图2~4所示。

(a) 原井管

(b) 稀土钛纳米涂层油管图2 现场试验后原井管和稀土钛纳米涂层油管的外观形貌Fig.2 Appearance of original well pipe (a) and (b) rare earth titanium nano coating pipe

从图2外观检查得知,原井管与稀土钛纳米内防腐蚀管的外壁形貌差别不大,稀土钛纳米内外防腐蚀管的外壁腐蚀相对较轻。原井管的管口结垢情况严重,结垢最厚处达15 mm,而2根稀土钛纳米涂层油管的管口基本没有垢存在。这表明稀土钛纳米涂层能够有效抑制管口结垢,其中稀土钛纳米内外防腐蚀管的外壁更耐蚀。

原井管截断剖开后可见,其内壁被深褐色的铁锈和垢覆盖,如图3(a)所示。垢的质地较软,用PVC软塑料可以慢慢清除掉,同时相当一部分涂层和垢一起脱落下来,即使涂层没有脱落的区域,也看不到涂层的本来面目,且放置数天后原本没有脱落的涂层从边缘自动翘起,稍微一碰就脱落,基材上有生锈的痕迹。结果表明,原井管的内涂层在194 d后已经基本失去对油管内壁的保护能力,油管腐蚀严重。

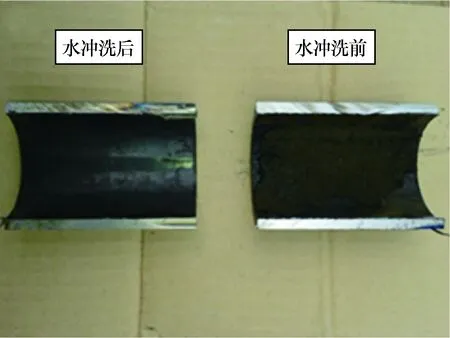

稀土钛纳米涂层油管截断剖开后发现,其内壁上有一层薄薄的黑垢,如图3(b)所示。垢的质地很软且与涂层的结合力非常小,用毛刷轻轻触碰即可大片大片脱落。将油管内壁用水枪冲洗后,涂层丝毫无损,将水擦干后油管内壁光亮如新。

两种油管内壁清除垢后的形貌对比如图4所示。可以看出,稀土钛纳米涂层油管的涂层与基体结合更紧密,在较为苛刻的井下环境中194 d后仍然完好无损,能够很好地保护基体管材,大大延长油管的使用寿命。

2.2 实验室加热试验

由图5可以看出:在常压、水温70 ℃条件下,原井管的涂层随着加热时间延长不断脱落,破坏非常严重;加热72 h后,只有中央凹面的涂层还较为完整。对试验72 h后中央凹面处的涂层进行附着力检测,结果发现涂层一整片剥离下来,如图6所示。这表明在常压、水温70 ℃条件下加热72 h后,原井管涂层的附着力已达不到试验要求。由此可见,原井管的涂层在温度较高的井中无法起到保护管材基体免受腐蚀的作用。

(a) 原井管

(b) 稀土钛纳米涂层油管图3 原井管和稀土钛纳米涂层油管截断剖开后形貌Fig.3 Profile of the original well pipe (a) and rare earth titanium nano coating pipe (b) after cutting off

图4 两种油管内壁清除垢后的形貌Fig.4 Morphology of the inner wall of two oil pipes after scale removal

图5 加热处理后原井管内壁的腐蚀形貌Fig.5 Corrosion morphology of inner walls of original well pipe after heating

图6 附着力检测后原井管内壁的形貌Fig.6 Morphology of inner wall of original well pipe after adhesion testing

从图7中可以看出:稀土钛纳米涂层油管内壁较为光滑,结垢明显比原井管的少;在常压、95 ℃条件下,随着加热时间的延长,油管内壁的形貌几乎没有变化,即使加热72 h后,涂层仍保持完整。对试验72 h后的油管内壁涂层进行附着力检测,结果发现涂层漆膜附着力非常强,不会脱落,如图8所示。这表明稀土钛纳米涂层油管的涂层能够耐受至少95 ℃的高温,可在更深的高温井中起到很好的防腐蚀效果。

图7 加热处理后稀土钛纳米涂层油管内壁的腐蚀形貌Fig.7 Corrosion morphology of inner walls of rare earth titanium nano coating pipe after heating

图8 附着力检测后稀土钛纳米涂层油管内壁的形貌Fig.8 Morphology of inner walls of rare earth titanium nano coating pipe after adhesion testing

通过对比可知,原井管在常压、70 ℃环境下加热72 h后涂层就已经失去防腐蚀功能,不能用于井下温度大于70 ℃的环境。而稀土钛纳米涂层油管在常压、95 ℃环境中保持完整,由于井下温度随着井深的增加而升高,所以该油管可用于更深的井。而且通过改变涂料配方可使油管涂层表面更加光滑,更不易结垢。

2.3 经济性分析

稀土钛纳米涂层油管的造价比普通防腐蚀油管的价格低10%以上。由于稀土钛纳米涂层具有极强的防垢、抗蚀耐磨等优越性能,克服了常规管材易结垢、易腐蚀、寿命短的缺陷,经稀土钛纳米涂料涂覆后油管的使用寿命比普通油管延长了2~3倍(根据外油田实际使用情况综合评定)。

按生产100万m2油管计算,稀土钛纳米涂层油管可以比普通防腐蚀油管节约涂覆成本800余万元;按延长寿命2倍计算,稀土钛纳米涂层油管可节约管材费用6 000万元(报废油管残值已按50%计算)。合计节约费用6 800余万元。另外,在运输、作业费、影响生产、库存管理费等其他费用也有所节约。

3 结论

(1) 经过194 d现场试验后,与原井管相比,稀土钛纳米涂层油管表面光滑,不易结垢,且涂层几乎无破损,与基体管材结合非常紧密,能够很好地保护管材免受或减轻腐蚀。

(2) 原井管在70 ℃下加热72 h后,涂层已完全失去保护能力。而稀土钛纳米涂层油管在95 ℃下加热72 h后,涂层仍然保存完整,且与基材结合力较强。因此,这种油管可在深度更深、温度更高的井中使用较长时间。

(3) 按生产使用100万m2稀土钛纳米涂层油管计算,可节约涂覆成本、管材消耗等费用共计约6 800万元。