304L不锈钢疏水管焊接接头的腐蚀疲劳行为

边春华,张 维,刘洪群2,王云伟,文 杰

(1. 中核核电运行管理有限公司,海盐 314300;2. 苏州热工研究院有限公司,苏州 215004)

奥氏体不锈钢因其优秀的力学性能和耐腐蚀性能,广泛应用于能源、电力、化工等领域,核电站中的大量管道,特别是苛刻服役环境(如高温高压水、海水系统等)中的管道也是由奥氏体不锈钢制备的[1-5]。疏水管在核电站中承担输送冷却剂的作用,其一般长度较长,需要焊接成型,然而焊接接头对管道的开裂有重要影响。腐蚀疲劳和空泡腐蚀是疏水管常见的腐蚀现象,国内外多个核电厂均出现过因疏水管开裂导致冷却液泄漏的事故。

腐蚀疲劳是在交变应力和腐蚀介质的共同作用下形成裂纹及扩展的现象,它既不同于应力腐蚀破坏也不同于机械疲劳,同时也不是腐蚀和机械疲劳两种因素作用的简单叠加[6-8]。腐蚀疲劳的发生不需要特定的腐蚀系统,在不含任何特定腐蚀性离子的蒸馏水中也能发生,而且几乎所有的金属材料都有发生腐蚀疲劳的可能性,在腐蚀环境中材料没有疲劳极限,即使在很小的应力变化下也可能发生,应力的来源包括残余应力、系统中的震动应力、工作应力等。因此,腐蚀疲劳的发生非常广泛,一旦有腐蚀裂纹萌生,在很短的时间内材料就会发生断裂[9-11]。

管道内流体流速达到一定程度后,常常会引起空泡腐蚀。空泡腐蚀是一种气蚀,在液体与金属材料之间相对速度很高的情况下,气体在金属表面的局部区域(低压区)形成空穴或气泡,继而迅速破灭而造成的一种局部腐蚀。空泡腐蚀时,金属表面空穴或气泡的形成和破灭极其迅速。空穴或气泡破灭时会产生强烈的冲击波,压力可达几百兆帕,在这样巨大的机械应力作用下,金属表面耗损,表面保护膜遭到破坏,形成蚀坑。蚀坑形成后,粗糙不平的表面又成为新生空穴或气泡的核心[12-17]。同时,蚀坑处产生应力集中,促进金属表面层的材料损耗。此外,在空穴或气泡破裂时,冲击波还会引起管道震动,造成周期性应力,引起管道的疲劳失效。

疏水管在核电厂中的排布非常复杂,焊接接头是弯管和直管之间主要的链接方式,但是焊缝属于铸造组织,常存在组织疏松、枝晶等缺陷,是整个管道的薄弱环节,因此焊接接头常常会早于管道发生开裂[18-21]。

本工作以国内某核电厂服役中发生开裂的两疏水管道为研究对象,利用金相显微镜对焊缝处已萌生的裂纹进行观察,用扫描电镜对断口形貌进行了详细分析,同时利用X射线衍射仪对管道内壁的氧化物覆盖层进行分析。最后,利用Ansys软件模拟疏水管中流体经过时对管壁的影响,综合分析得出疏水管失效的原因。

1 试验

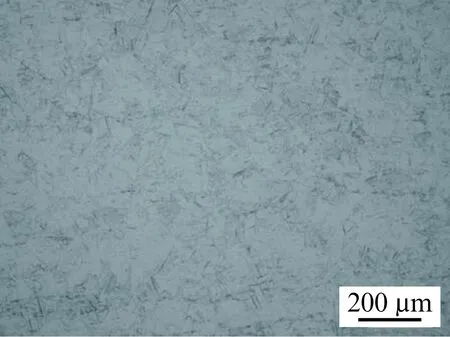

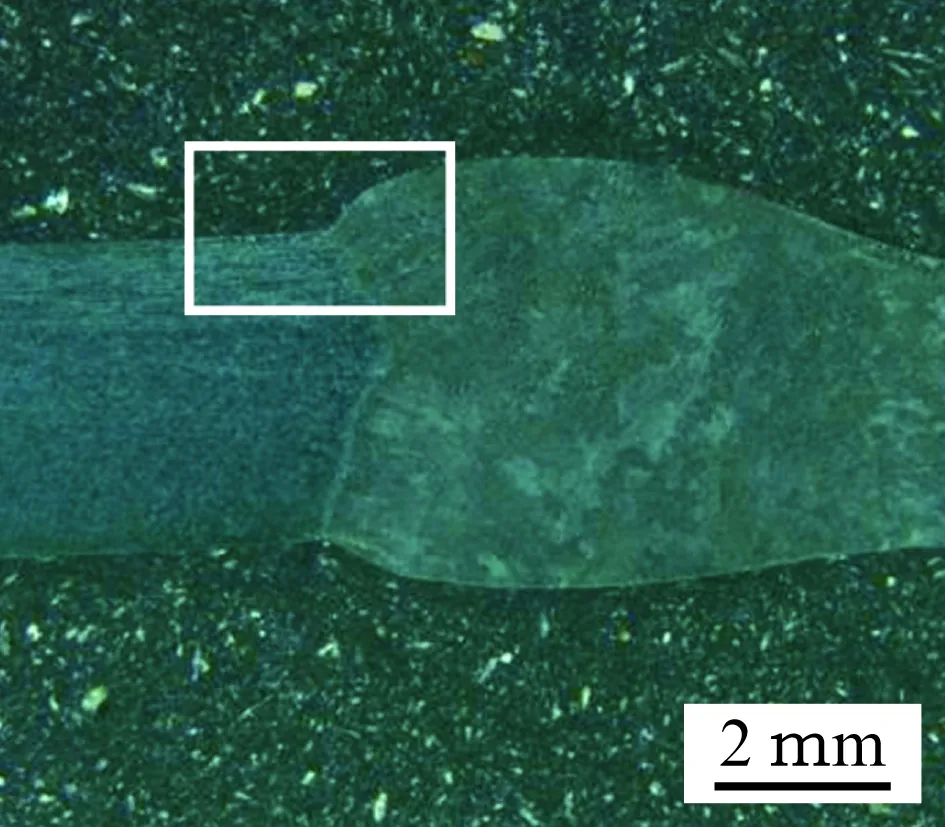

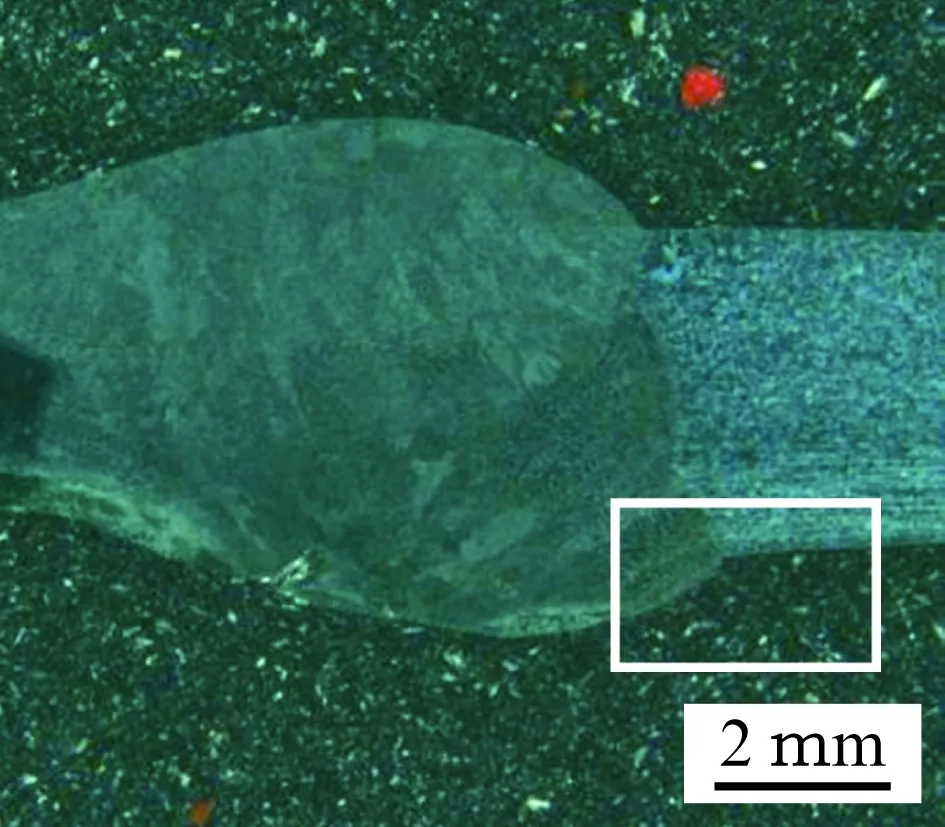

试验用材料为某核电厂两根失效的疏水管(焊接接头处开裂),如图1所示,管道内介质为100 ℃左右的热水,管道材料为304L不锈钢,化学成分如表1所示,正常的基体组织如图2所示。

从失效管道的焊接接头处用线切割取金相试样,切割时保证焊缝的完整性,然后打磨抛光,用去离子水和酒精清洗备用;用王水擦拭侵蚀处理过的金相试样,再用清水清洗,在金相显微镜下对焊接接头进行金相检验。用扫描电镜观察失效管道断口及管道内壁焊接接头处的微观形貌。用能谱仪对断口腐蚀产物的化学成分进行分析,用X射线衍射仪(XRD)对管道内壁腐蚀产物进行物相分析。

表1 失效疏水管的化学成分(质量分数)

(a) 一号管

(b) 二号管

图2 304L不锈钢的显微组织Fig.2 Microstructure of 304L stainless steel

2 结果与讨论

2.1 裂纹形貌

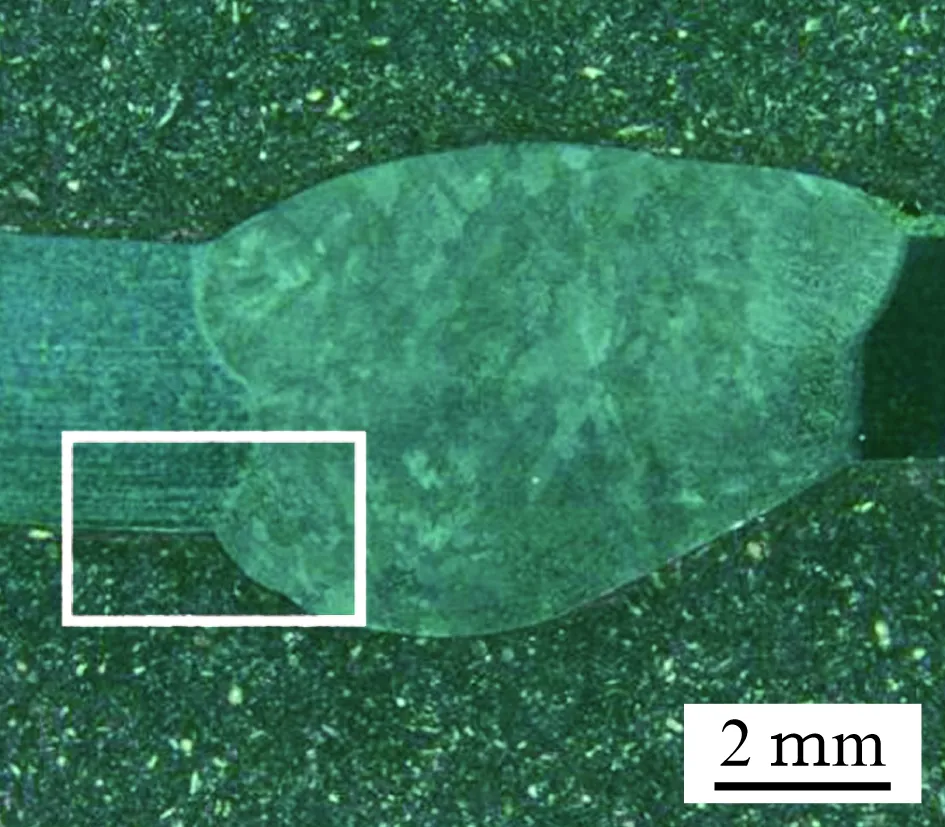

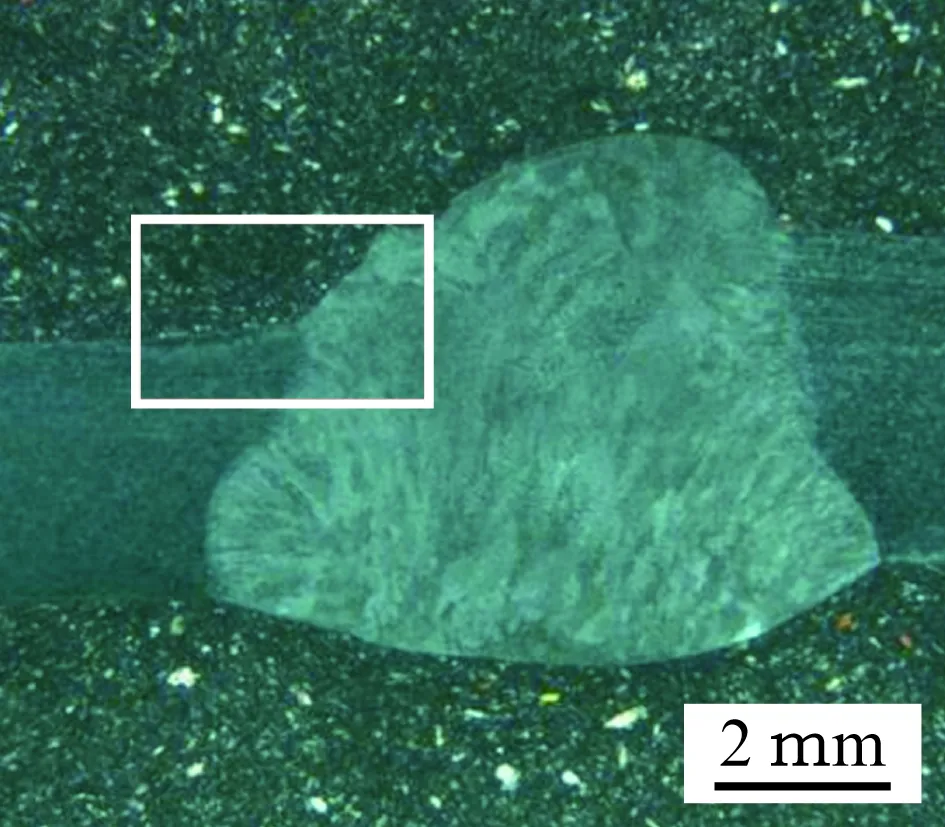

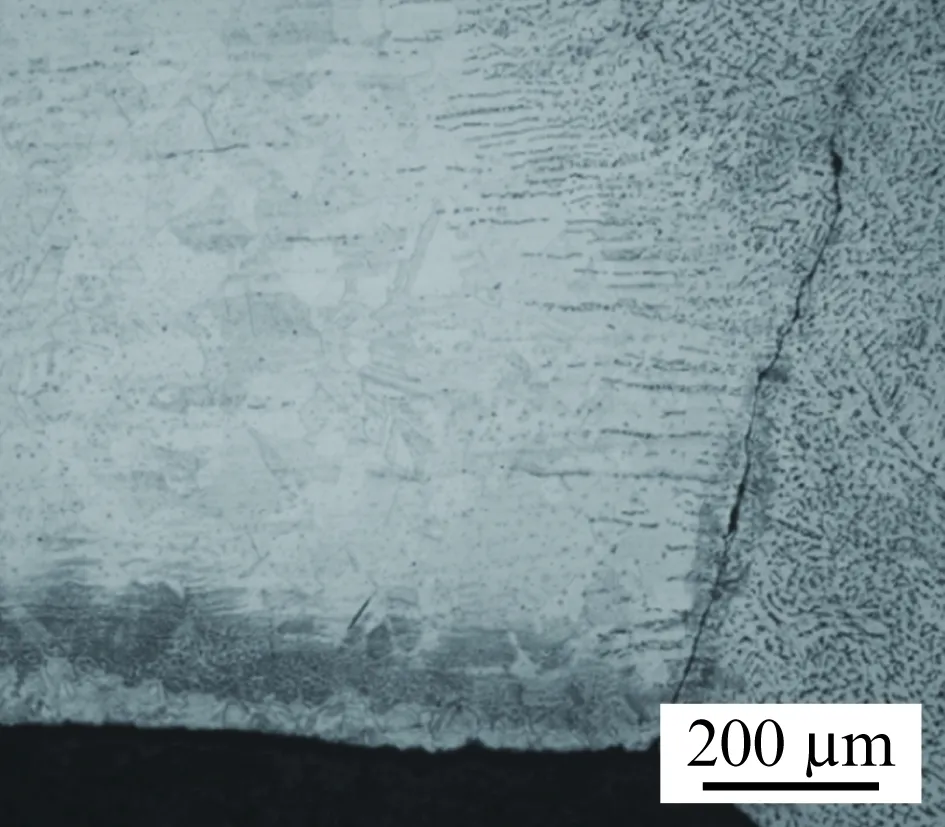

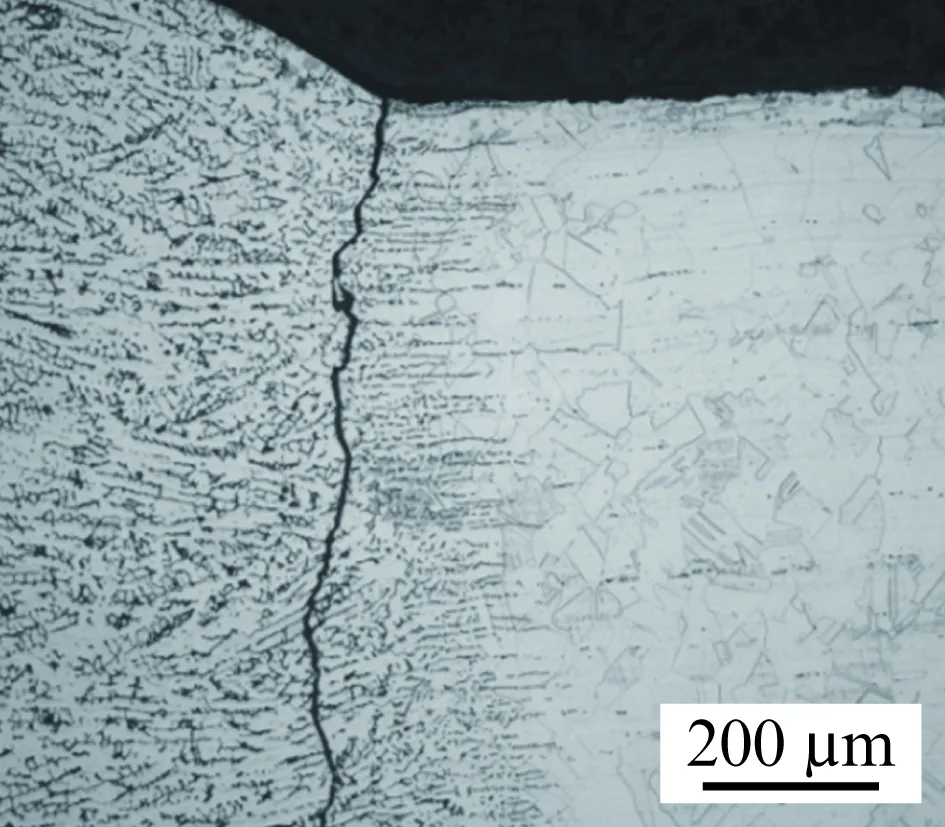

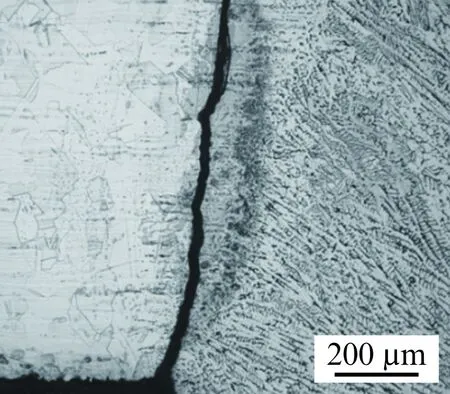

从图3和图4中可以看出:两失效管道弯管和直管焊接接头处均出现了开裂现象,裂纹从焊趾处即基体材料与焊缝连接处萌生;高倍下可见,焊缝组织均为典型的铸造组织,晶粒粗大,有凝固枝晶。

(a) 弯管焊接接头,低倍

(b) 直管焊接接头,低倍

(c) 弯管焊接接头,高倍

(d) 直管焊接接头,高倍

(a) 弯管焊接接头,低倍

(b) 直管焊接接头,低倍

(c) 弯管焊接接头,高倍

(d) 直管焊接接头,高倍

2.2 断口形貌

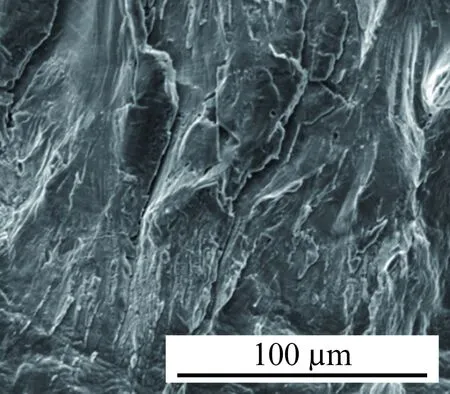

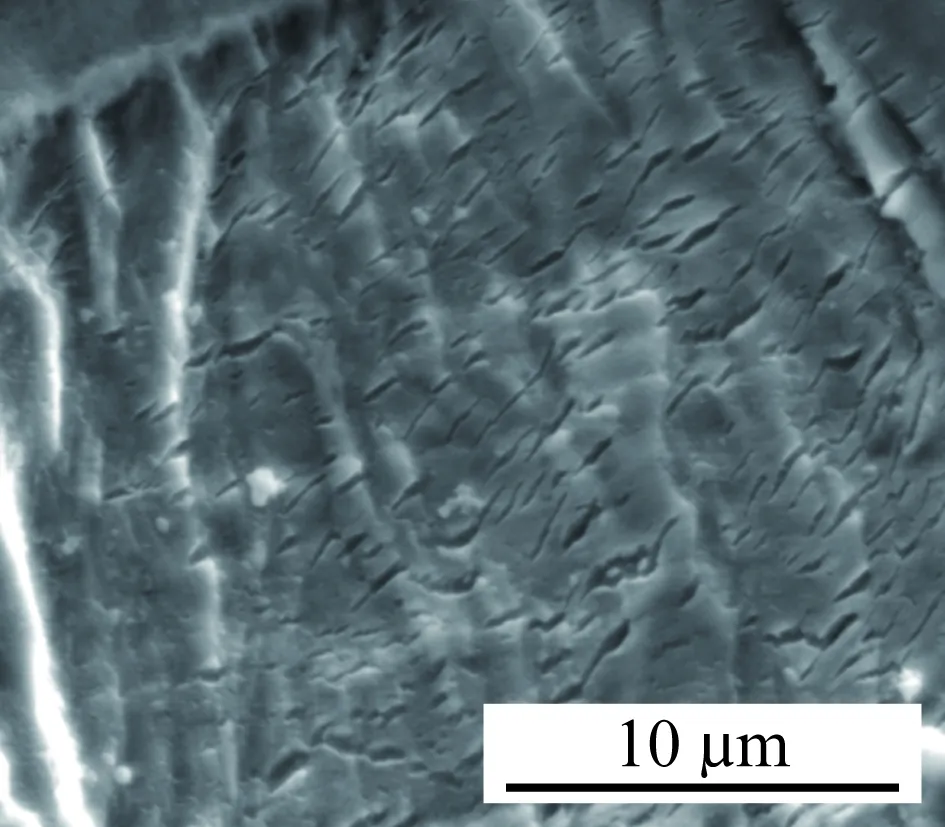

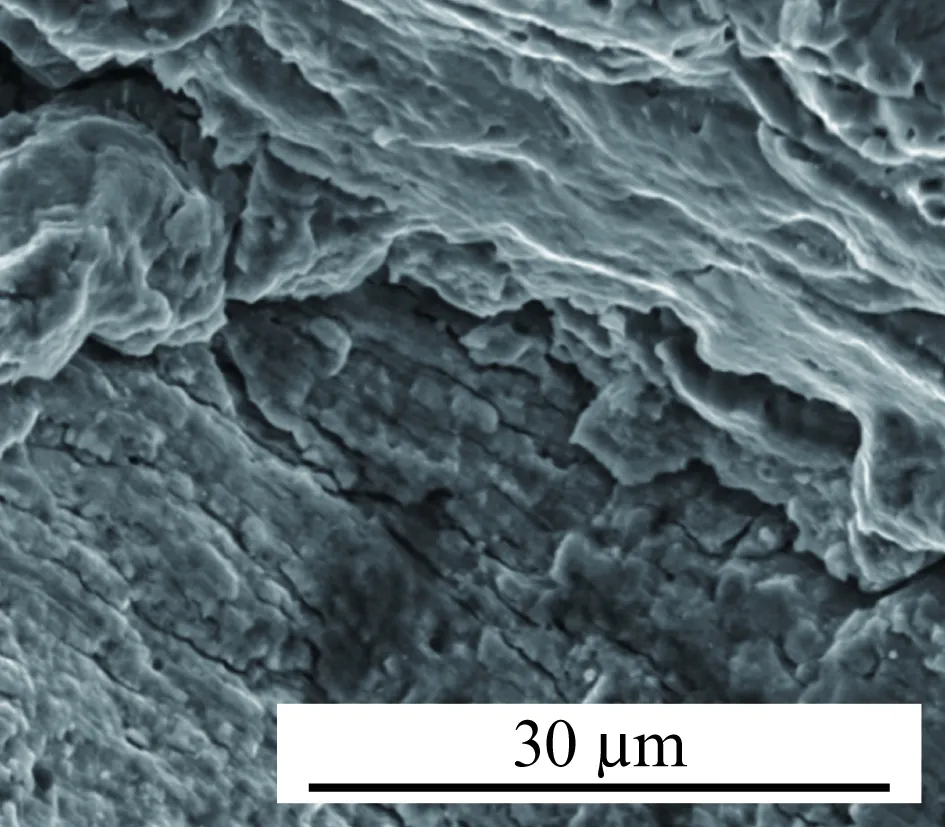

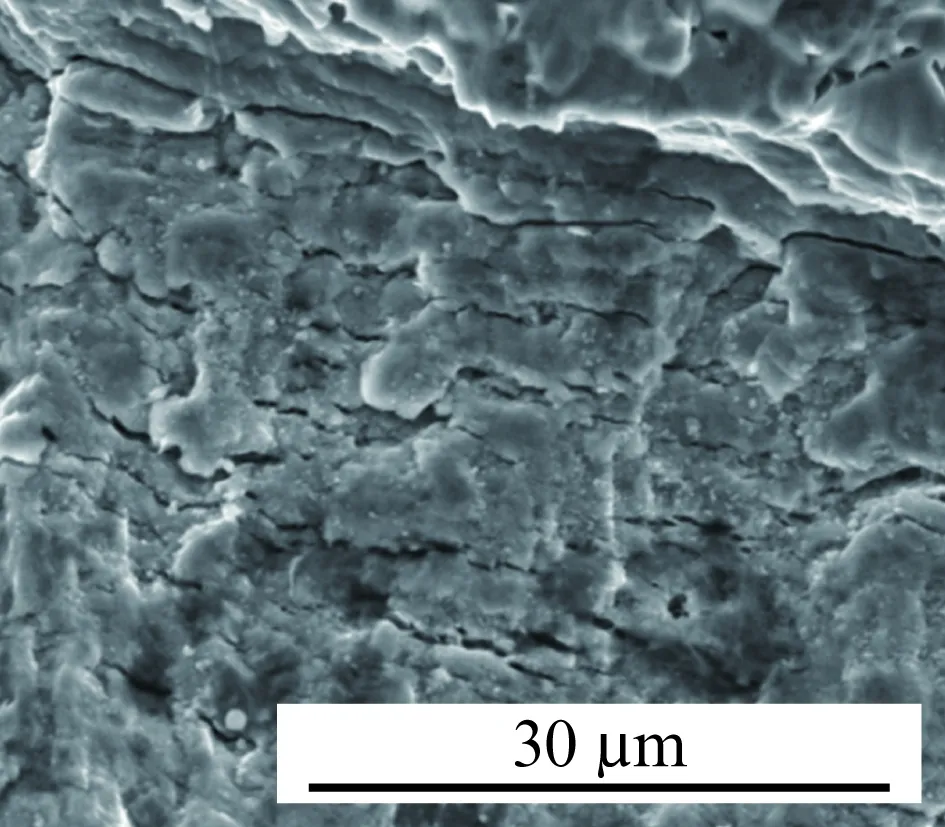

从图5和图6中可以看出:两失效管道弯管和直管断口呈解离状,为非韧性开裂;局部放大后,断口中多处区域均可见典型的疲劳条带,说明管道开裂是由疲劳引起的;两管道断口的有些区域表面被腐蚀产物覆盖,无法观察到断口的原本形貌。

(a) 弯管断口,低倍

(b) 直管断口,低倍

(c) 弯管断口,高倍

(d) 直管断口,高倍

(a) 弯管断口,低倍

(b) 直管断口,低倍

(c) 弯管断口,高倍

(d) 直管断口,高倍

2.3 腐蚀形貌及腐蚀产物

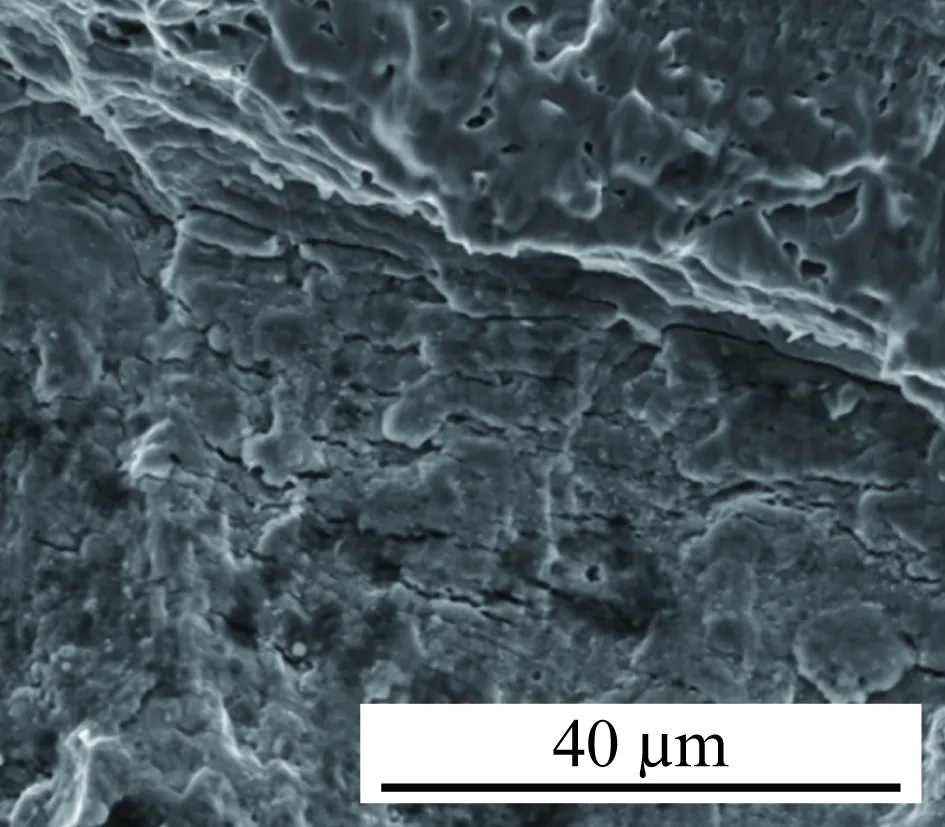

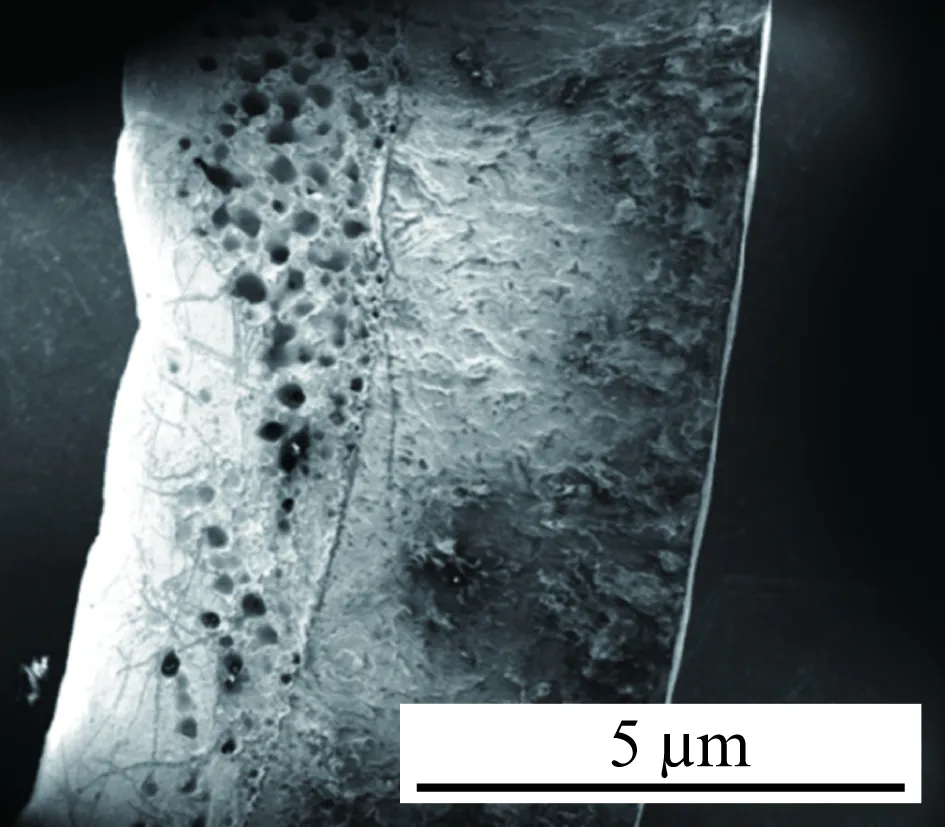

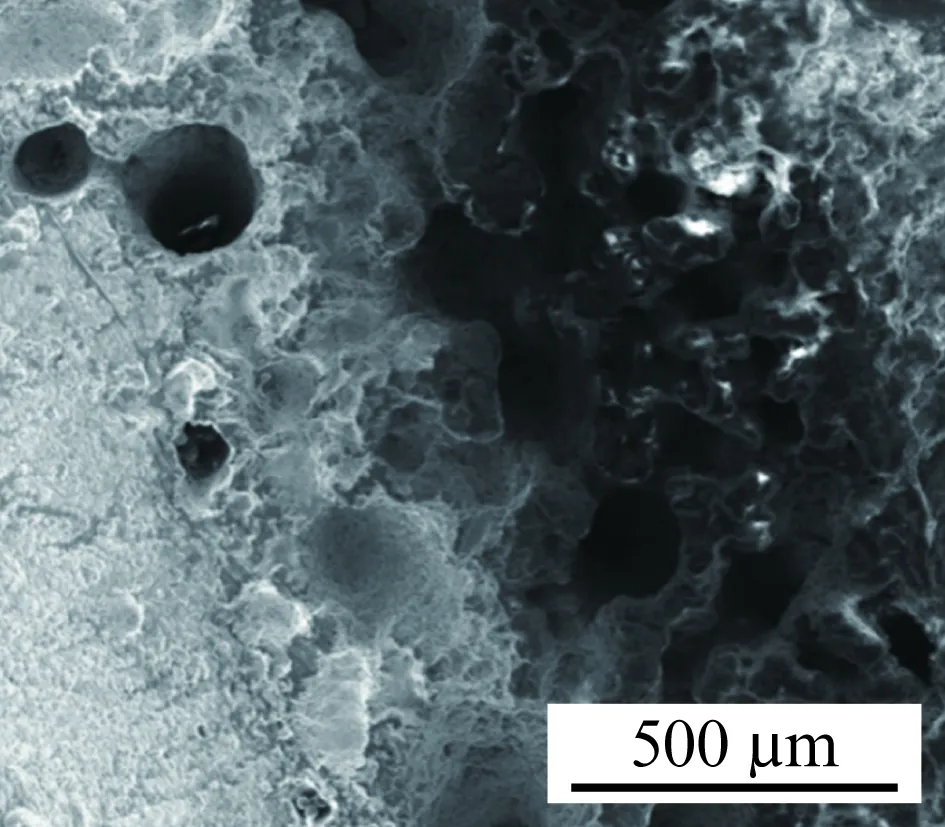

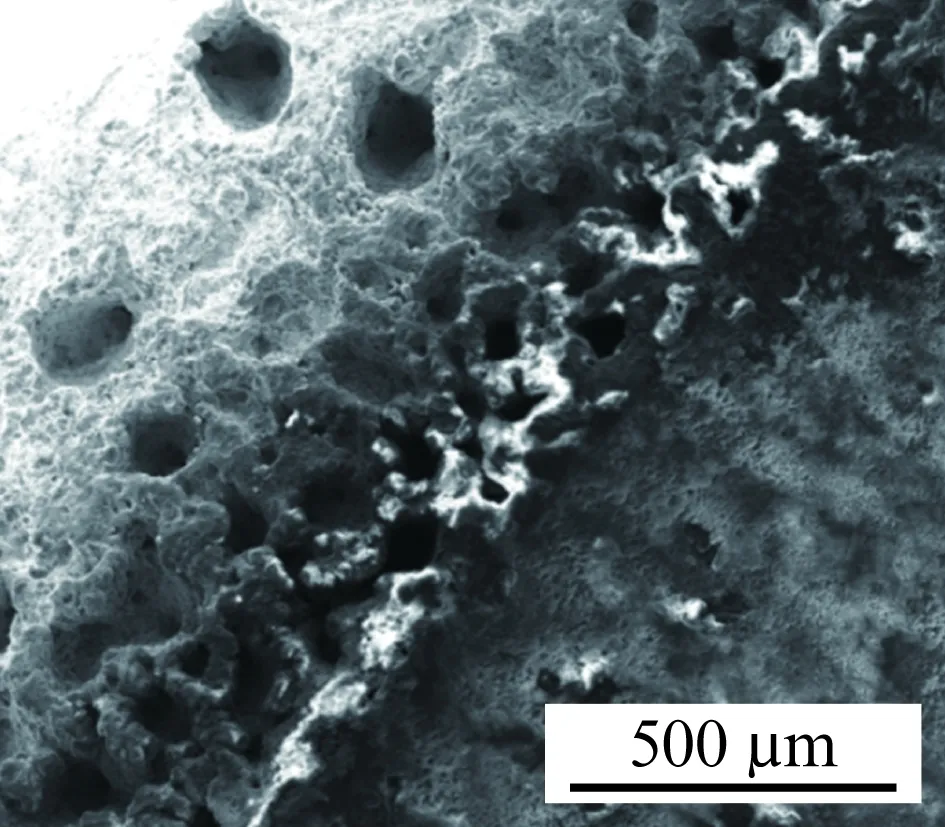

从图7中可以看出:开裂后管道内壁在焊缝处出现了大量腐蚀坑,部分区域腐蚀坑非常密集,几乎连在一起,且部分腐蚀坑深度很深。

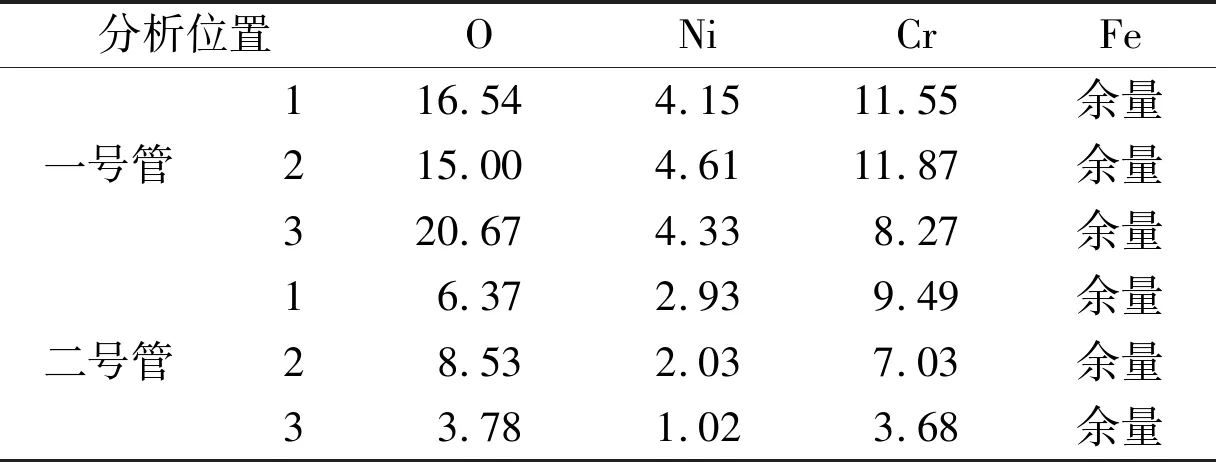

对断口区域的腐蚀产物进行能谱分析,结果如表2所示。从表2中可以看出,断口中富含氧元素,即有大量氧化物形成,特别是一号管,氧质量分数最高达20%。

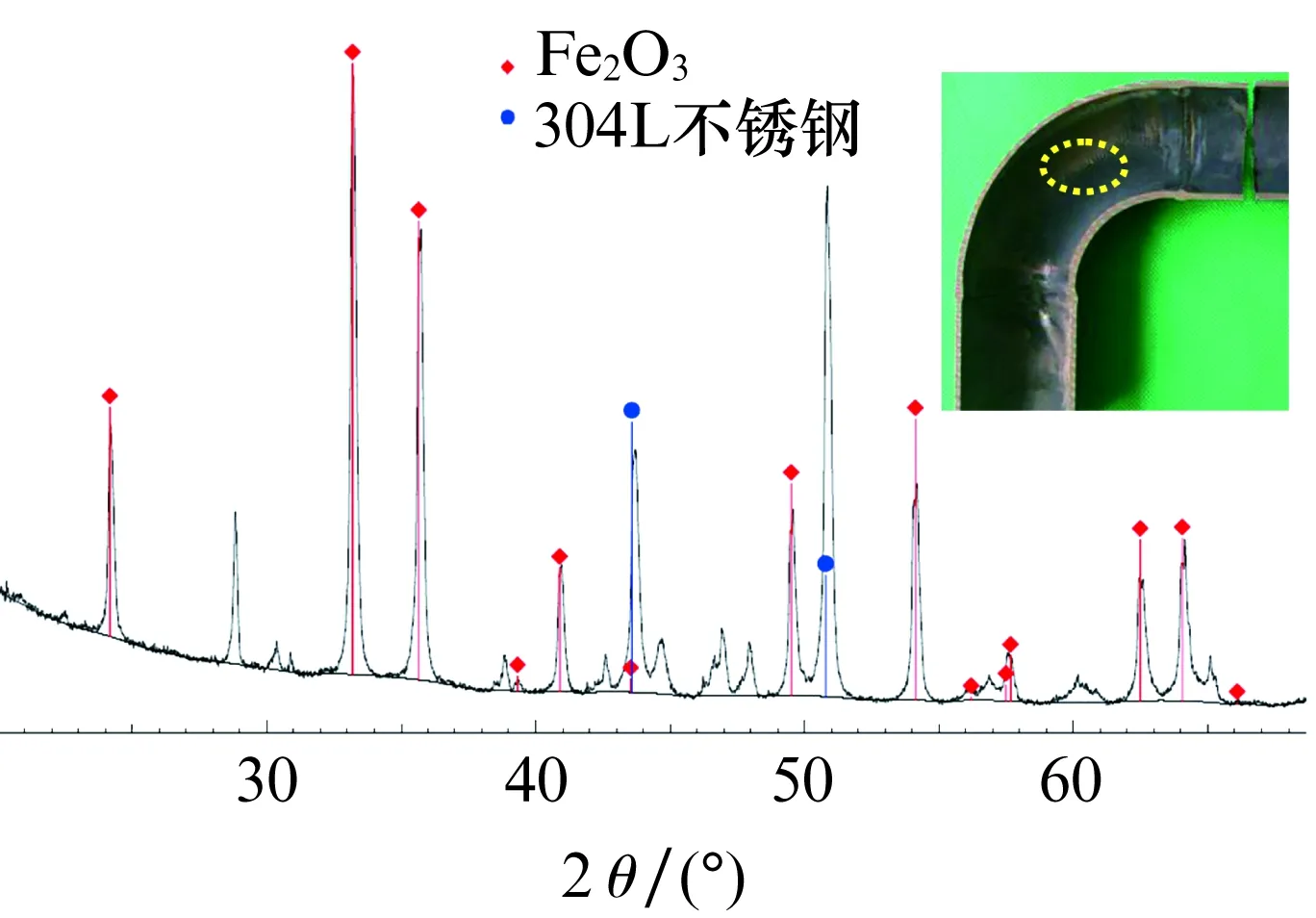

对二号管道内壁进行物相分析,结果如图8所示。结果表明,内壁腐蚀产物主要成分为Fe2O3,检测到的304不锈钢为管道基体材料。

(a) 一号管,低倍

(b) 一号管,高倍

(c) 二号管,低倍

(d) 二号管,高倍

表2 两失效管道断口腐蚀产物的EDS分析结果(质量分数)

图8 二号管内壁的XRD谱Fig.8 XRD pattern of inner wall of pipe No.2

3 分析与讨论

开裂的管道为国内某核电厂在役管道,管内介质为水和水蒸气两相混合体,温度为80~120 ℃,水由高到低自然流动,管道未设置增压泵,水位落差约5 m。据反馈,该管道在投入使用几个月后就出现了泄漏现象,用手轻拍管道,管道会产生轻微晃动,据此推断:当管内水流流经时,管道会发生震动。

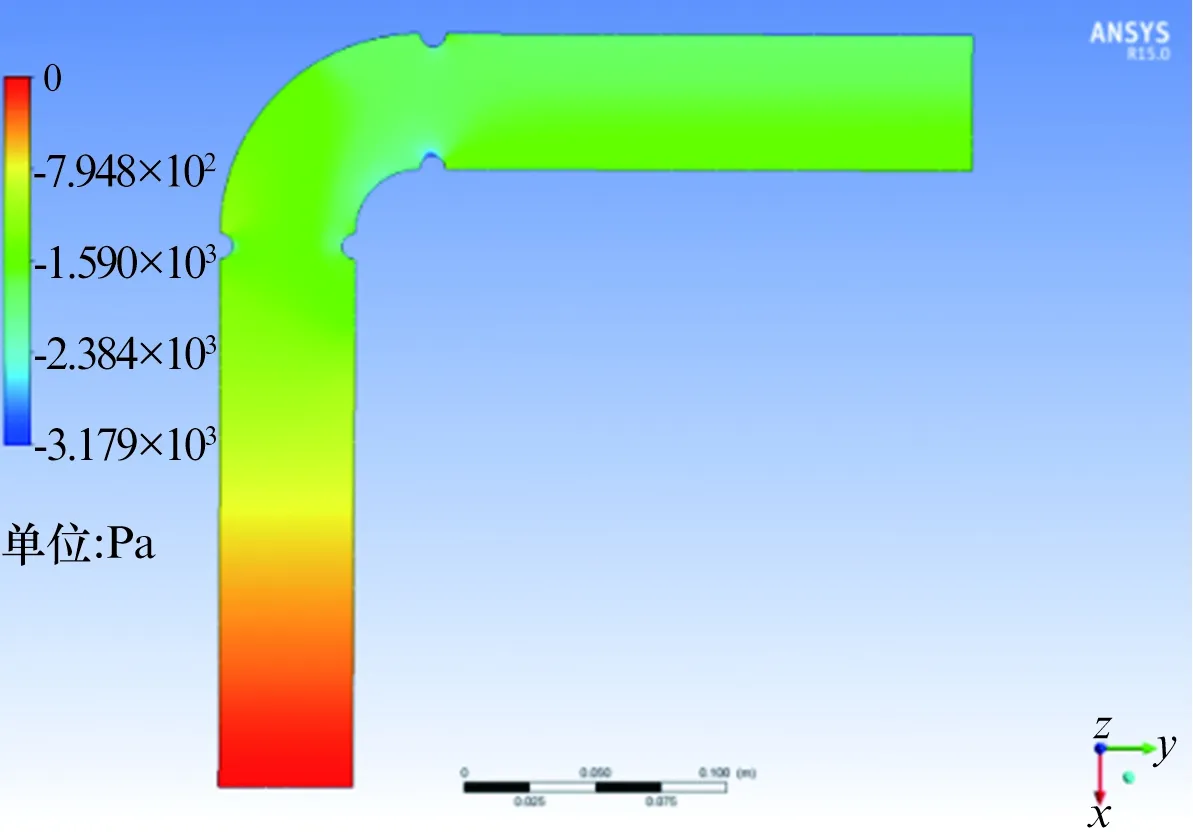

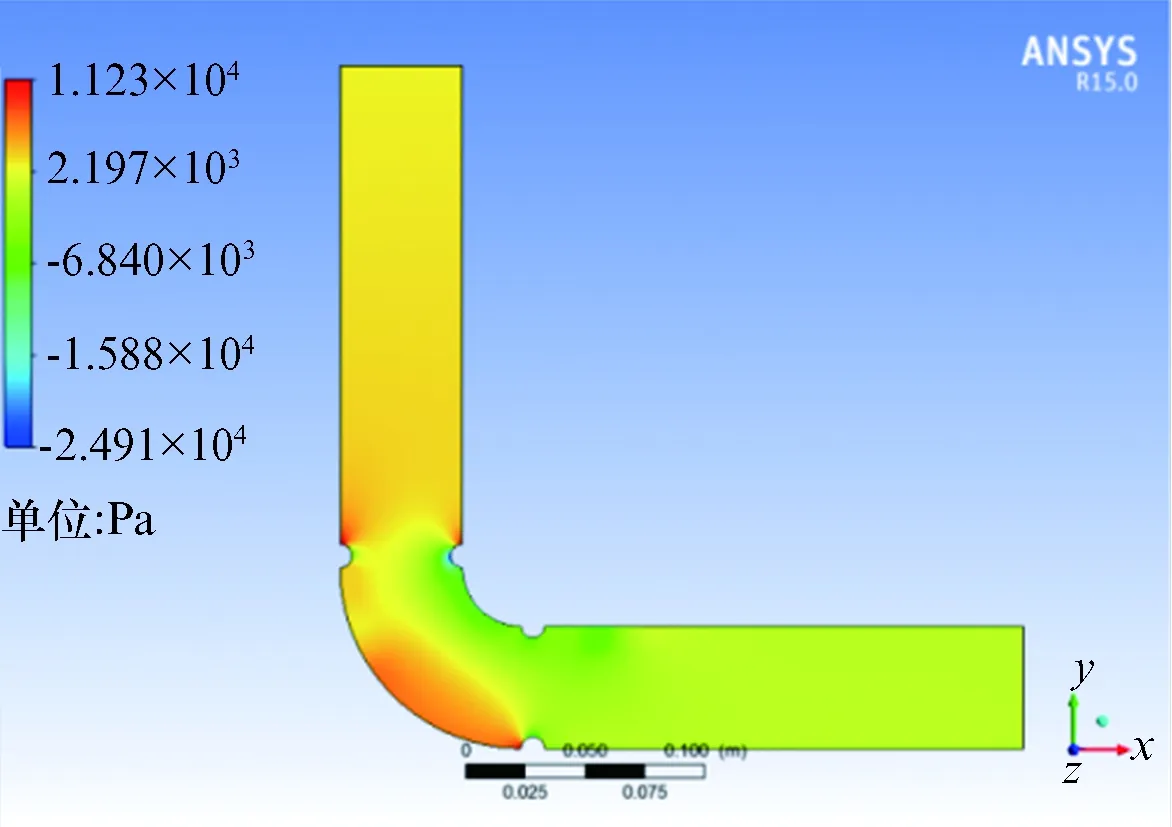

为了模拟管道服役过程中的受力情况,对失效的疏水管进行数字建模,采用Ansys分析系统和气、液两相流体专用分析软件对管壁受力情况进行数字模拟分析。分析时边界条件设定为:平行管中的液相水占管截面的3/4,气相水蒸气占管截面的1/4;管内介质温度为100 ℃;重力方向为x正方向,重力加速度为9.8 m/s2。

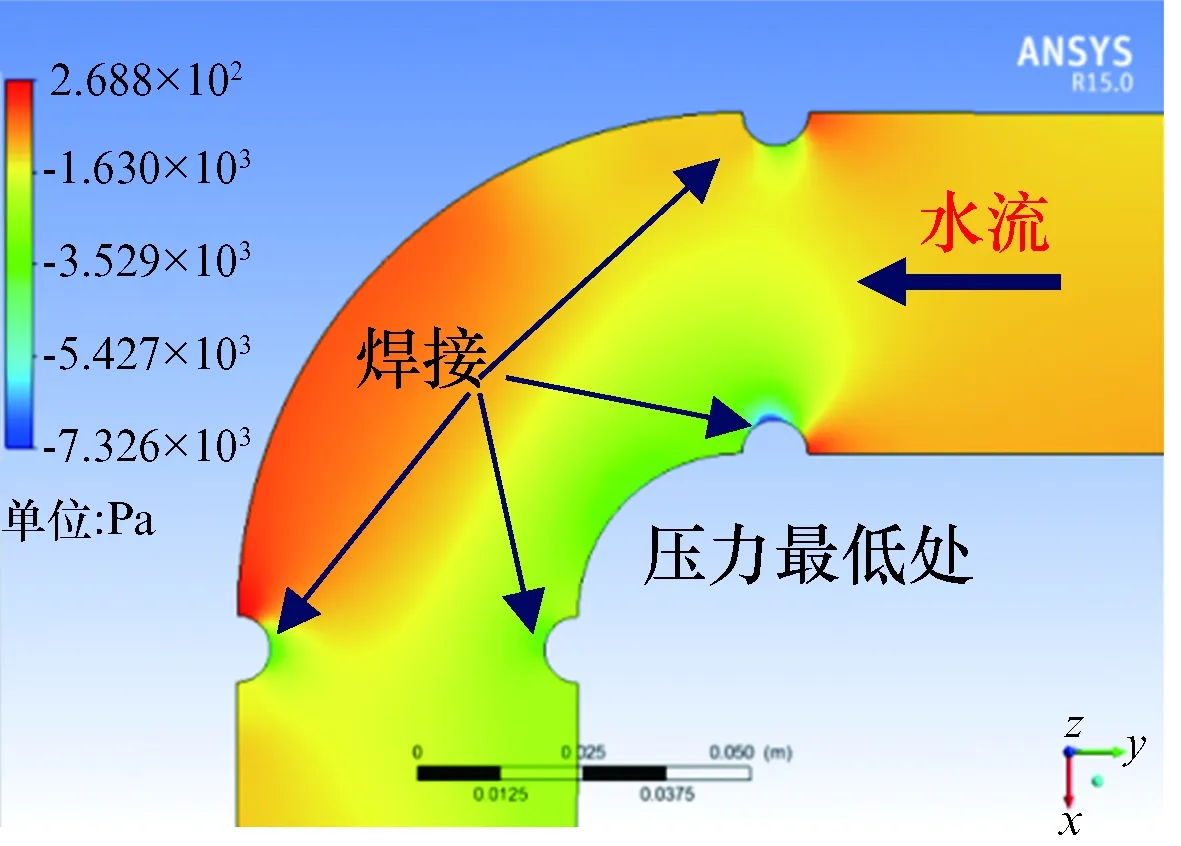

模拟结果(见图9)显示:随着管内液相流速的增大,水平管内压力也随之升高,同时在弯管区域出现明显的低压区域;图中颜色越深代表管道受到的压力越大,可以看出,在流速为1 m/s时,弯管部位压力较小,但当流速增加至2 m/s,弯管焊接接头周围压力较大。据现场数据可知,二号管内流体流速可达到5 m/s,此时管道受到就压力更大,且疏水管中的水流会周期性变化,导致焊接接头处受力也随之发生周期性变化,造成周期性应力加载。管道失效开裂的位置为焊接接头处,这与模拟得到该区域的应力最大的结论相吻合。

从开裂焊缝的断口可知,两失效管道应属于疲劳断裂,通过模拟可知管道在服役时会受到周期性加载,因此该管道在服役过程中可能发生疲劳断裂。此外,在断口上发现了腐蚀产物和疲劳条带,说明该管道焊缝的开裂应归因于腐蚀疲劳开裂。该管道发生腐蚀疲劳的原因与管内流体通过时引起的空泡腐蚀密切相关。一方面,空泡腐蚀会在疏水管内壁形成大量的腐蚀坑,导致应力集中。另一方面,空穴或气泡发生破裂时,会产生强烈的冲击波,造成管道的震动,从而形成周期性的循环应力加载,并最终引起腐蚀疲劳的发生。由空泡腐蚀引起腐蚀疲劳的案例一般在舰船的螺旋桨上发生,由于其恶劣的工作环境,螺旋桨常常会因海水发生空泡腐蚀,一旦发生空泡腐蚀,腐蚀疲劳也会变得更容易。在常用的金属材料中,碳钢、不锈钢、铜合金等均有发生空泡腐蚀和腐蚀疲劳的现象[22-25]。

(a) 1 m/s

(b) 2 m/s

(c) 5 m/s图9 不同流速下疏水管的压力分布Fig.9 Stress distribution in drain pipe at different flow rates

该疏水管道的泄漏具有普遍性特点,泄漏发生于不同的管线,出现泄漏的时间长短不一,且所有的裂纹均出现在焊接部位,说明泄漏跟焊接质量有关。由于焊接质量不佳,焊缝及两侧母材的组织及显微硬度均存在差异,导致其电极电位不同,在电解质环境中,焊缝和母材之间会形成电偶,容易产生电化学腐蚀。较高的焊接下榻会产生应力集中,引发疲劳裂纹源。管道服役过程的受力情况模拟结果表明,焊接下榻附近会产生明显的负压区域,液相介质流过时,在其附近引发空泡腐蚀。

空泡腐蚀产生的凹坑形成应力集中点,可诱发裂纹源,同时空泡爆破时产生的巨大冲击波可造成管道振动。特别是当空泡爆破时产生的振动频率和管道的固有频率成整数倍时,管道将发生共振,振幅会急剧增大,管道在很短的时间内将有可能发生穿透型开裂,导致管内介质泄漏。通常情况下,不锈钢表面有一层钝化膜,环境介质中的腐蚀性物质不能接触到不锈钢基体发生腐蚀。空泡爆破会破坏不锈钢表面的钝化膜,使得金属基体直接和水环境接触,并和水中的溶解氧产生氧化腐蚀,腐蚀产物的形成又阻止了介质和基体的直接接触,相当于材料表面形成了新的“保护膜”,随后该过程反复进行,便形成了密集的、呈海绵状的空泡腐蚀坑。腐蚀产物的形成过程为:材料表面钝化膜破裂,水中的溶解氧首先和基体中活性较高的铁元素发生反应,生成FeO,分布于刚萌生的裂纹或者裂纹尖端;因疲劳裂纹的反复张开和闭合,FeO和水中的溶解氧发生进一步氧化反应形成Fe2O3,腐蚀产物随着流体转移到裂纹的下游,或者因流体泄漏被带到管外壁。

综上所述,在服役过程中,该疏水管上产生空泡腐蚀的焊缝区域先萌生疲劳裂纹,产生穿透型疲劳开裂导致泄漏;而未产生空泡腐蚀的区域,会在应力集中明显的焊接下榻和母材交界或腐蚀坑处萌生疲劳裂纹,因管线的振动而发生腐蚀疲劳开裂。

4 结论

(1) 两失效疏水管道均为腐蚀疲劳开裂,裂纹均在焊接接头的焊趾处萌生,且均为多源开裂。

(2) 焊接接头部位多处发生空泡腐蚀。这是因为流体经过焊接下榻时也会在其附近形成负压区,导致空泡腐蚀。

(3) 空泡腐蚀产生的凹坑处应力集中,成为疲劳裂纹源;空泡爆破时产生的巨大冲击应力造成管道振动,促进腐蚀疲劳开裂。