基于刚体导引的连杆式空间约束举升机构设计

苏 鹏,袁伟亮,龙忠杰,李宏亮,杨 洋

(1.北京信息科技大学 机电工程学院, 北京 100192;2.国家康复辅具研究中心 民政部智能控制与康复技术重点实验室, 北京 100176;3.中国北方车辆研究所, 北京 100072; 4.北京航空航天大学 机械工程及自动化学院,北京 100191)

连杆机构为机械系统的重要组成部分,其可在各种各样的使用环境中,实现所期望的多种运动规律与运动轨迹要求。四连杆机构为一种最具代表性的连杆机构,结构简单、易于制造、成本低廉,并具有较高的工作可靠性,广泛应用于机器人、液压系统、车辆等机械自动化系统中。

连杆机构综合设计的主要问题为对于机构运动简图的设计,传统的连杆机构综合方法可分为轨迹发生、函数发生和刚体导引3种方法。传统的连杆机构设计方法存在不够直观、计算工作量大等问题[1-4],制约着连杆机构的实际应用,许多学者探索应用现代设计软件或计算软件进行连杆机构设计[4],并将现代智能算法引入到四杆机构的优化中[5-6]。

弹药自动装填系统是现代乃至未来火炮发展的重要方向,举升机构是自动装填系统中弹壳自动收抛装置的重要组成部分。目前现有的举升机构多用于装载机、装卸车、飞机牵引车等特种车辆,鲜见有应用于弹药自动装填系统,并且现有的举升机构设计复杂、占用空间大,未考虑空间约束避让的设计要求,研究多集中于虚拟仿真运动、受力分析等[7-8]。针对某新型装甲车辆整体式弹壳自动收抛装置的运动要求,提出一种基于刚体导引的连杆式空间约束举升机构设计方法,基于三个刚体引导位置的连杆机构计算理论,把四连杆机构设计问题简化为二杆组的求解问题,并借助Matlab进行连杆参数计算,完成四连杆举升机构构型,通过设计分析及实际机构验证,证明了所提出方法的可行性,解决了传统方法对常见的连杆机构进行构型与分析的繁琐问题。

1 刚体引导的连杆式空间约束机构数学建模

基于刚体导引法进行四杆机构设计时,应确定在运动平面上的一组点的位置,当平面处于所给定的某些位置时,这些点将处于一个圆弧上,即构成圆弧约束。

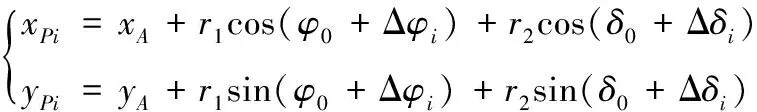

基于平面连杆机构的结构形式,可借助曲柄摇杆机构进行分析平面连杆机构模型如图1,AA1BB1构成一个封闭链,AA1为曲柄,BB1为摆杆[9]。对于平面连杆机构而言,其可以分解为一系列的连杆组,如包含回转副的铰链连杆组r1、r2,其构成二杆矢量图,在坐标系O-xy中,定义A点坐标为(xA,yA),r1的幅角为(φ0+Δφi),r2的幅角为(δ0+Δδi)。

通过对连杆上的点P的计算可实现连杆运动轨迹的综合。刚体导引的精确位置Pi(i=1,2,3…,n),存在运动方程

(1)

对于交点A1,存在

(2)

由式(1),可得

(3)

当给定的位置数为n时,则式(3)含有n个方程式。在刚体导引机构的设计中,刚体的n个精确位置是给定的,故式中xPi、yPi和Δδi是已知值,而待求的机构参数为r1、r2、xA、yA和δ0。

图1 平面连杆机构模型

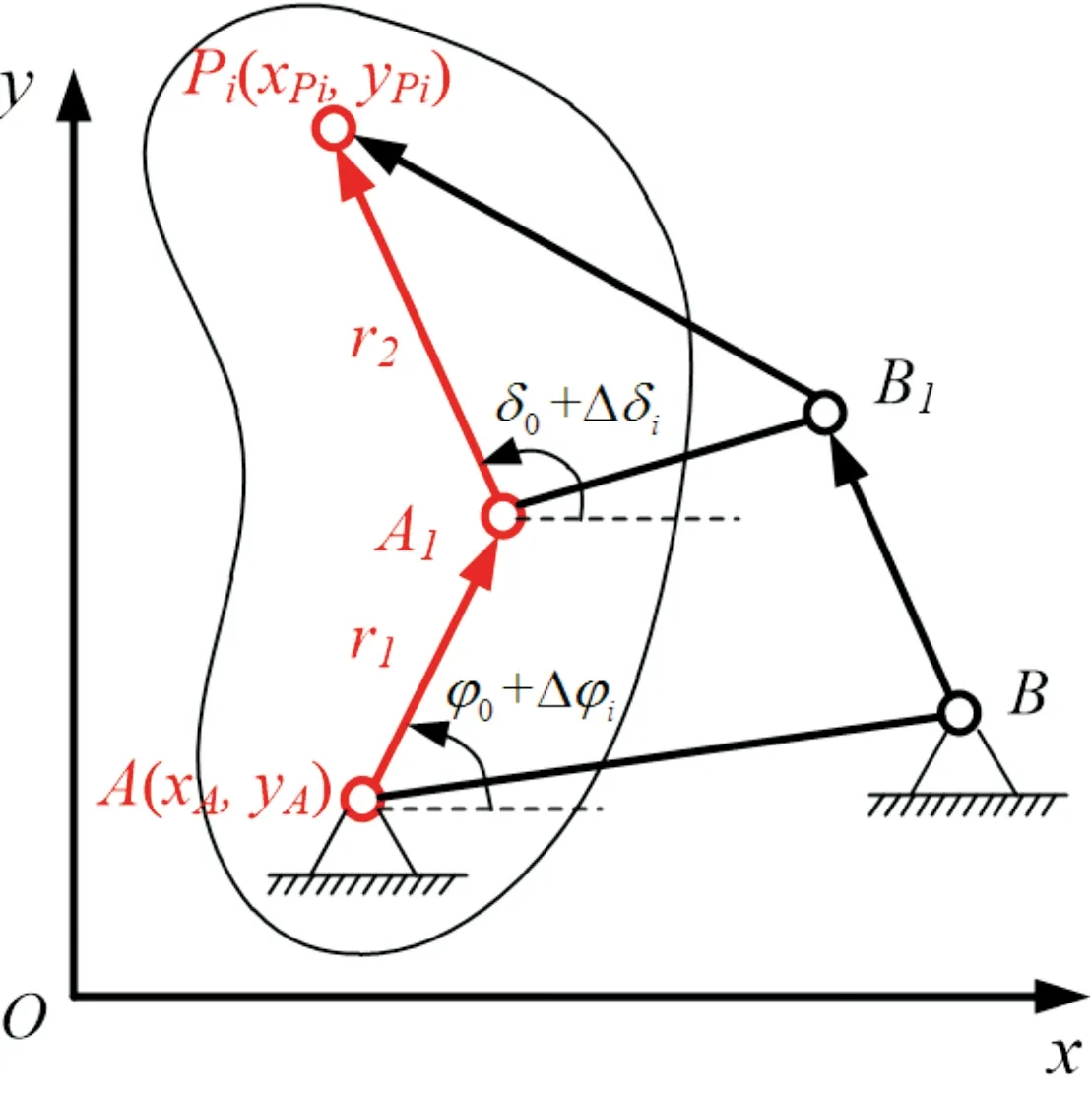

基于某新型装甲车辆自动装填系统中整体式弹壳自动收抛装置的功能要求,举升连杆机构带动收壳器运动,考虑连杆及收壳器的空间约束,确定收壳位置,即自动收抛装置的三个刚性导引位置。举升机构空间约束位置示意图如图2。为简化计算,令A点为坐标原点。图中,位置1-5为收抛装置假想的运动位置,其中,

1) 运动位置1为装置处于收壳状态,其整体须位于炮膛后座线下方,并且在规定的俯仰角范围内,收壳器与吊篮底面、后防危板不干涉,确定第一个刚性导引位置P1;

2) 运动位置2为位置1、3的中间运动位置;

3) 收壳器在整个运动过程中,与炮膛端面不干涉,取运动空间中的刚性导引位置P2,其为与炮膛端面最为接近的运动极限点,确定运动位置3;

4) 根据弹壳与抛壳口位置的对接和最佳的抛射角度确定抛射姿态,且与弹壳顶部与抛壳口不干涉,以此确定运动位置4及刚性导引位置P3;

5) 运动位置5为最终运动位置,即抛壳位置,此时弹壳伸出抛壳口,且收壳器接近顶面。

其中:L为锚杆长度,m;L1为锚杆锚入稳定岩层深度,一般长度取1.0 m;L2为锚杆的有效长度,m。L3为锚杆在巷道中的外露长度,一般取0.1 m。其中:L2=[B/2+Htan(45°-ω/2)]/fd=1.32 m,其中:B为巷道开掘宽度,取6.3 m;H为巷道开掘高度,取5.0 m;fd为顶板岩石普氏系数,取3; ω为两帮围岩的似内摩擦角,ω=tan-1(fd)。计算可得L=2.42 m。根据围岩结构特征观测结果,其主导裂隙发育范围主要集中于2.0 m内,因此根据理论计算和现场实测结果,可选用长度为3.0 m中空注浆锚杆。

图2 举升机构空间约束位置示意图

综上所述,可确定刚体导引位置为3个,即n=3,式(3)所表示的运动方程可表示为

(4)

式中,

ki1=(xA-xPi)cosΔδi+(yA-yPi)sinΔδi

ki2=(yA-yPi)cosΔδi-(xA-xPi)sinΔδi

ki3=1

u1=r2cosδ0

u2=r2sinδ0

2 连杆式举升机构设计计算流程

传统的连杆机构设计方法不够直观,计算的工作量大,很多研究者利用计算机辅助软件进行连杆机构的设计与分析,提高设计效率,如借助Solidworks软件对连杆机构进行建模、装配和运动分析,完成机构设计[1]。此外,传统数值解法容易收敛到局部最优解,且其收敛效果很大程度上依赖于初始值的选取[2-4],因此许多学者将现代启发式智能算法引入到四杆机构的优化中来,针对曲柄转角限定和未限定的平面四杆机构轨迹综合问题,可结合遗传算法(Genetic Algorithm)全局搜索和拟牛顿算法BFGS局部快速收敛的优点[5],针对平面铰链四杆机构轨迹综合的速度与精度问题,可基于B样条曲线的综合方法,用人工神经网络进行特征参数匹配,快速获得合适的平面铰链四杆机构[6]。

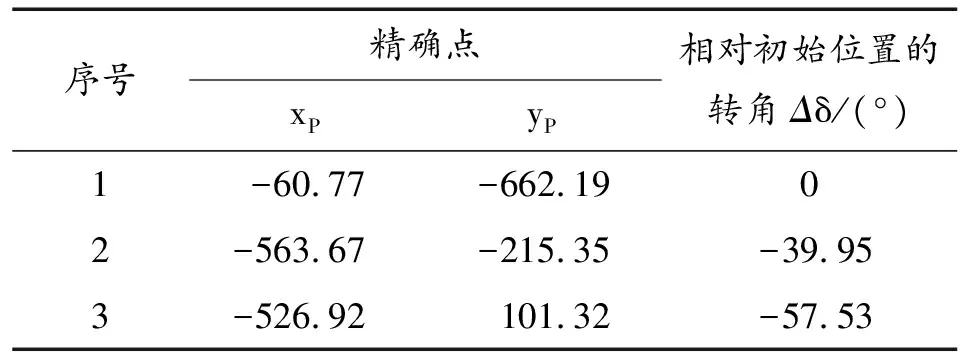

在完成刚体引导的连杆式空间约束机构数学建模后,求解连杆机构参数,并进行机构设计。在坐标系A-xy中,A(xA,yA)为坐标原点,基于自动收抛装置及装甲车辆的内部结构参数,确定P点坐标值,如表1。

表1 P点坐标值

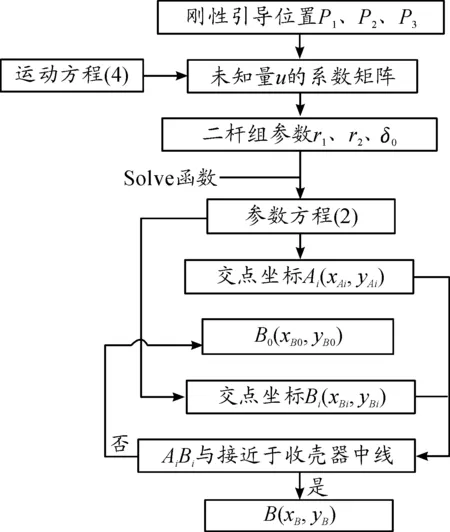

应用Matlab数值计算软件编写计算程序,计算流程如图3所示。计算过程中,已知刚性导引位置Pi的坐标值,基于式(4)可求解,二杆组未知参数,然后基于参数方程可得到二杆交点Ai的坐标,根据装甲车辆的后防危板结构,以及连杆运动情况,可初步确定铰链B的初始位置B0,通过相同的方法计算二杆交点Bi的坐标,以AiBi接近于收壳器中线为目标函数,对初始位置B0进行优化,可求得另外一组二杆机构,最终综合出期望的四连杆机构。

图3 连杆机构参数计算流程框图

3 连杆式举升机构设计结果

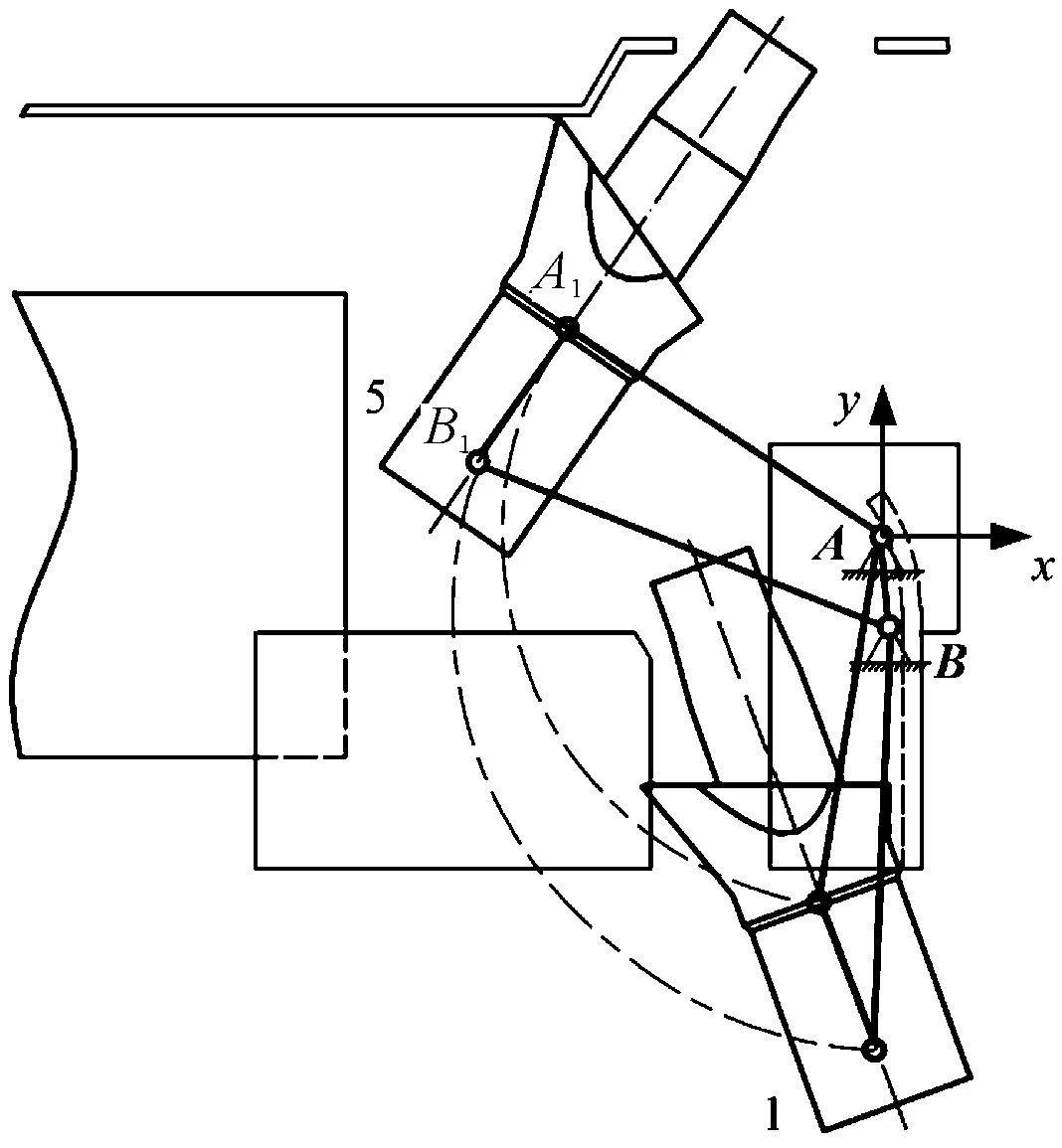

经过多组计算,可得到一组解为[Bx,By,r1,r2]=[-2.05,-97.75,459.85,160.16],单位:mm。对结果归进行整化,可得Bx=-2.05 mm,By=-97.75 mm,r1=459.85 mm,r2=160.16 mm。对机构进行微调,使得连杆与收壳器中心线重合,完成四连杆机构AA1BB1的综合构型。举升机构设计原理如图4所示,其机构简单而紧凑,可在约束空间内实现刚体的位姿变化。

图4 举升机构设计原理简图

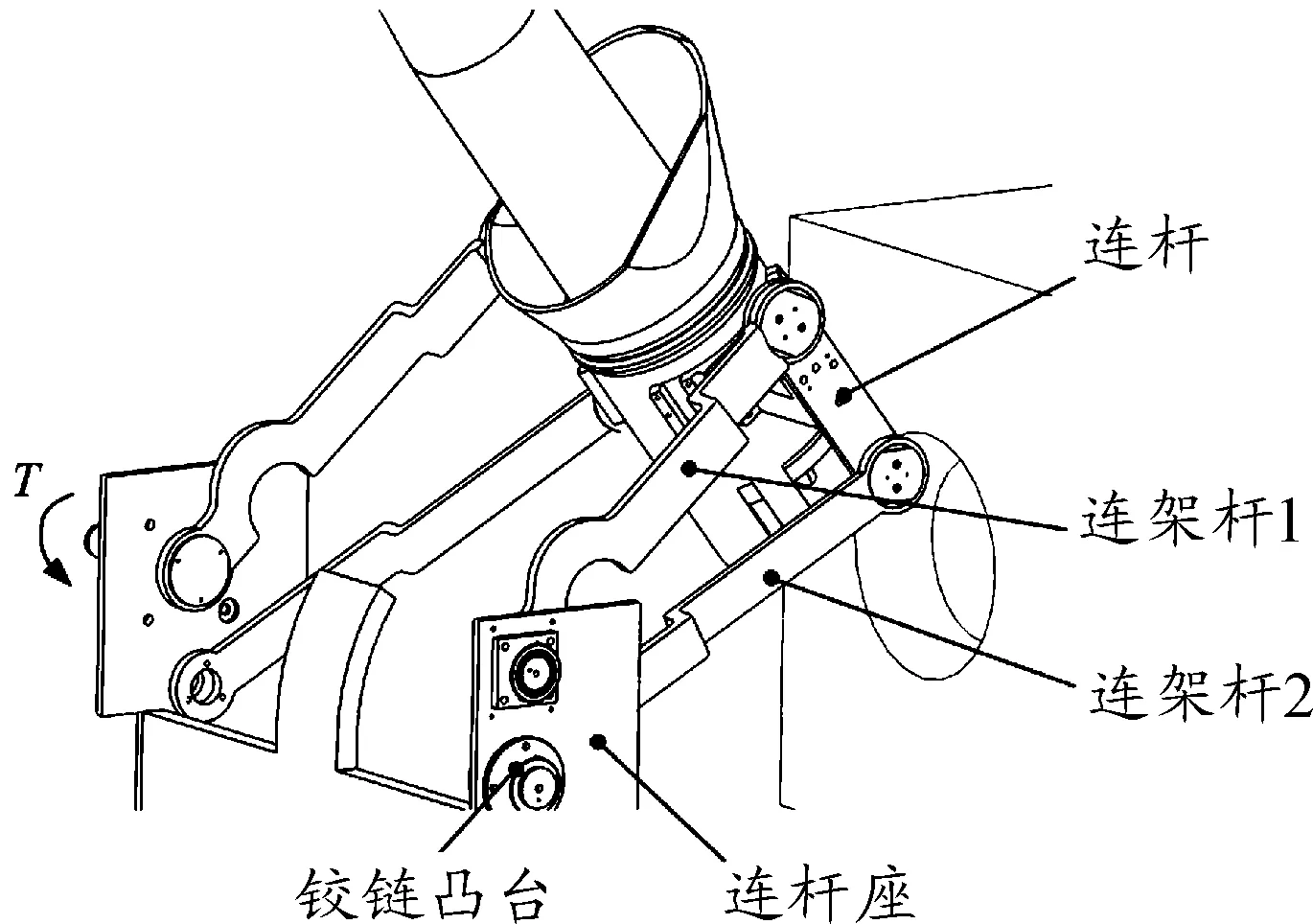

基于举升机构的综合设计结果,对举升机构各连杆进行结构设计,举升机构的三维模型如图5。为了增强系统的稳定性和可靠性,举升机构有两套完全对称的四连杆机构组成,其中一套为主动部件,另一套为从动部件,按照机构的受力情况,根据重心位置偏于连杆机构左部。连杆机构三维模型如图5所示,即驱动部件T为左侧连杆。连架杆1和连架杆2中间有弯折,其作用是避开前防危板的干涉,为实现图3所示的收壳位置1的连杆姿态,连架杆2进行凹槽设计,避开连架杆1的固定铰链。为了提高固定铰链的轴向力,在防危板上增加铰链凸台设计。

图5 连杆机构三维模型

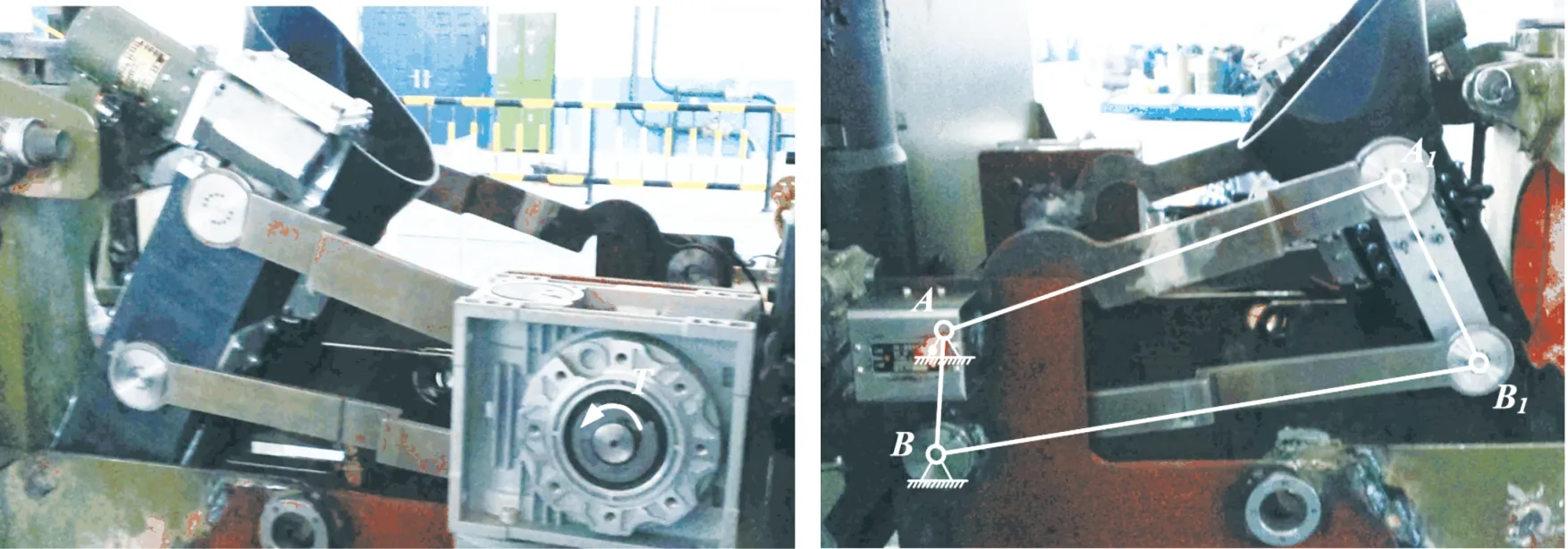

完成举升机构的结构设计后,进行零件加工装配,基于刚体导引的连杆式空间约束举升装置实物如图6。基于实验验证,举升机构可实现预计的空间曲线避让运动,并且具有稳定的运动特征。与现有的举升机构比较,设计灵巧、简便,满足利用装甲车辆有限内部空间的设计要求,可实现空间多约束条件下的期望举升运动。

图6 自动收抛装置实物

4 结论

建立了刚体引导的连杆式空间约束机构数学模型,推导出二杆组的运动方程;应用Matlab编写连杆构型计算程序,完成连杆参数计算,得出自动收抛装置曲线运动的连杆举升机构尺寸参数。论文提出了连杆式空间约束举升机构的综合设计方法,借助Matlab进行四连杆机构的解析法设计,直观、高效,使传统对连杆机构进行运动学分析的繁琐方法得到简化,可为工程技术人员进行四连杆机构设计提供借鉴。