热风干燥温度对重组鸭肉粒水分分布及品质特性的影响

郑兰亭 唐 霄 孙杨赢 潘道东 曹锦轩 陈海敏

(宁波大学,浙江省动物蛋白食品精深加工技术重点实验室,浙江 宁波 315800)

我国是鸭肉生产与消费大国,出口贸易量居世界第一[1]。鸭肉具有高蛋白、低脂肪的特点,且利于消化吸收,营养价值高[2]。目前,我国鸭肉熟制品多为整鸭或器官分割产品,且多为作坊式的简单加工模式,正面临着高质量,深加工产品的市场需求。将鸭肉重组加工成重组鸭肉粒不仅解决了目前我国鸭肉产业结构单一、深加工产品稀少的问题,又能将鸭碎肉利用起来,符合当前鸭肉行业的发展趋势。重组鸭肉粒属于半干制品,其水分含量高于传统干制品,且成品率较高,使得无需复水,食用方便,更易于被消费者接受。

干燥是重组鸭肉粒制作过程中的关键工序,可以降低鸭肉粒内部水分活度,减缓生物化学反应,延长货架期。由于传统自然干燥存在产品周期长、易污染等诸多问题,促使了真空冷冻干燥、微波干燥、真空干燥和热风干燥等一系列干燥技术的发展[3-5],其中真空干燥和真空冷冻干燥可以较好地保持食品原有的形态、颜色和风味,但其干燥成本较大,在食品加工中的应用受到限制;微波干燥具有节能、生产效率高等优点,但其干燥终点较难掌控,也未得到广泛应用;热风干燥具有设备投资少、适应性强、操作简单等诸多优点,是目前企业采用的最广泛的一种干燥方式[6]。热风干燥温度对干燥速率具有显著影响,在一定温度范围内,温度越高,水分子运动越快,传质传热越快,达到干燥终点的时间就越短[7]。此外,热风干燥温度也会对食品的色泽、质构等品质产生显著影响。曾晓房等[8]发现随着烘干温度的升高,广式腊肠的硬度、弹性和咀嚼性均显著增加;赵品[9]在研究酒糟鱼半干制品品质时发现,随着干燥温度的升高,鱼肉的a*值、b*值和硬度呈升高趋势,而L*值呈先降低后升高的趋势。目前,关于热风干燥温度对鸭肉制品品质影响的研究较少[3],因此本试验采用低场核磁共振技术(low-field nuclear magnetic resonance,LF-NMR)对不同热风干燥温度下重组鸭肉粒的水分分布进行初步探究,并分析了不同干燥温度对重组鸭肉粒感官品质、色泽、TBARS、质构及微观结构的影响,以期为后续重组鸭肉粒加工及工业化生产提供理论指导和技术支持。

1 材料与方法

1.1 材料与试剂

冷冻鸭胸肉,购自宁波大学农贸市场;三氯乙酸、2-硫代巴比妥酸、氯仿均为分析纯,国药集团化学试剂有限公司。

1.2 主要仪器与设备

CT-C-0型热风循环烘箱,南京飞宇制药设备有限公司;WW200型绞肉机,奥地利Laska公司;AL104电子天平,梅特勒-托利多仪器(上海)有限公司;PQ-001核磁共振仪,上海纽迈电子科技有限公司;MB23/MB25水分分析仪,奥豪斯仪器(上海)有限公司;CR-400型色彩色差仪,日本柯尼卡美能达公司;Infinite 200 pro全波长扫描多功能酶标仪,瑞士TECAN公司;TA-XT plus质构分析仪,英国 Stable Micro System 公司;inVia-Reflex拉曼光谱仪,法国Renishaw公司;S-3 400N扫描电子显微镜,日本日立公司。

1.3 试验方法

1.3.1 重组鸭肉粒制备工艺流程及操作要点 工艺生产流程:原料肉解冻→预处理→绞肉→腌制→装模→冷冻定型→脱模、切丁→蒸制→烘烤→成品。

操作要点:将冷冻鸭肉置于4℃解冻12 h,取可食部分去除皮、骨头和筋膜,将剩余鸭肉过6 mm绞肉机孔板绞制成肉泥。以100 kg鸭肉计,依次加入食盐1.5 kg、白砂糖6 kg、味精0.25 kg、花椒粉0.3 kg、五香粉0.15 kg、花生粉2 kg、小苏打0.25 kg、麦芽糊精5 kg和乙基麦芽酚0.15 kg,混合均匀后于4℃条件下腌制12 h。将腌制后的肉泥装入高为1.5 cm的模具中,放入速冻冰柜中冷冻定型。取出定型好的肉泥,切成1.5 cm3的肉粒,将肉粒平铺在加水煮沸后蒸笼上,蒸煮5 min后取出,然后将肉粒平铺于不锈钢烤盘上,再放入热风循环烘箱中,依次于40、50、60、70℃条件下分别烘烤7、6、5、4 h,即得成品。

根据干燥温度不同,将样品分为40℃处理组、50℃处理组、60℃处理组和70℃处理组4组,每隔1 h测定各试验组样品中水分分布情况,并测定样品干燥终点时的相关品质指标。其中,样品水分含量、横向弛豫时间(T2)和微观结构重复测定3次,色差、TBARS和质构重复测定5次。

1.3.2 水分含量测定 参考GB 5009.3-2016[10]的恒温干燥法测定样品的水分含量。

1.3.3 横向弛豫时间测定 参考杨文鸽等[11]方法,并略作修改。将样品切成1 cm3的立方体,放入直径15 mm的核磁管中,在核磁共振仪中进行横向弛豫时间(T2)测定。参数设定:测量温度32℃,质子共振频率18.169 MHz,τ值(90°脉冲与180°脉冲之间的时间)为200 s,重复间隔时间为1 000 ms,重复扫描4次。

1.3.4 TBARS测定 参考程珂萌等[12]的方法,并略作修改。准确称取2.0 g样品,切碎后加入10 mL 17.5%三氯乙酸(含0.1% EDTA),在冰水浴、20 000 r·min-1条件下匀浆2×10 s,使用普通滤纸过滤后取1 mL滤液,加入1 mL 0.02 mol·L-1硫代巴比妥酸溶液,于沸水浴中加热40 min,取出冷却后1 600 r·min-1离心5 min,保留上清液。取1 mL上清液,加入1 mL氯仿,摇匀,静置分层后取上清液,分别在532 nm和600 nm波长处进行比色测定,记录吸光度值并计算TBARS值:

1.3.5 色差测定 使用CR-400型色彩色差仪,以标准白板为对照测定样品的色泽,记录样品的L*值、a*值和b*值[13]。

1.3.6 质构测定 参照程珂萌等[12]的方法。将烘烤后的重组鸭肉粒切成1 cm×1 cm×1 cm,采用质构分析仪2次压缩肉粒横截面进行质构分析。测定参数:测前速度2.0 mm·s-1,测中速度1.0 mm·s-1,测后速度1.0 mm·s-1,压缩比为40%,2次下压间隔为5 s,探头型号为P/50,负载 Auto -20 g,数据获取率为200 pps。

本文在设计状态反馈控制器的基础之上,增加了轨迹追踪器环节,即讨论了补偿增益矩阵G的选取过程,使得系统状态量和参考轨迹输入量的误差趋近于零。最终通过Simulink仿真结果表明,本文设计的状态反馈控制器及轨迹追踪器达到了理想的设计效果。

1.3.7 微观结构测定 参考刘兵等[14]的方法,并略作修改。将样品切成1 mm的薄片,在3%戊二醛溶液中浸泡过夜进行固定,然后用0.1 mol·L-1pH 值7.2 磷酸盐缓冲液(phosphate buffer saline,PBS)洗涤样品,洗涤3次,每次15 min。随后分别用30%、50%、70%、80%、90%乙醇溶液对样品进行脱水处理,再用无水乙醇进行2次脱水,每次15 min。将脱水后的样品依次浸泡在无水乙醇/叔丁醇(体积比分别为3∶1、1∶1、1∶3)的溶液和纯叔丁醇中进行置换,每次10 min。最后将样品放入冷冻干燥仪中进行冷冻干燥。将干燥后的样品观察面向上粘贴于扫描电镜样品台上,溅射喷金,用扫描电子显微镜观察并照相。

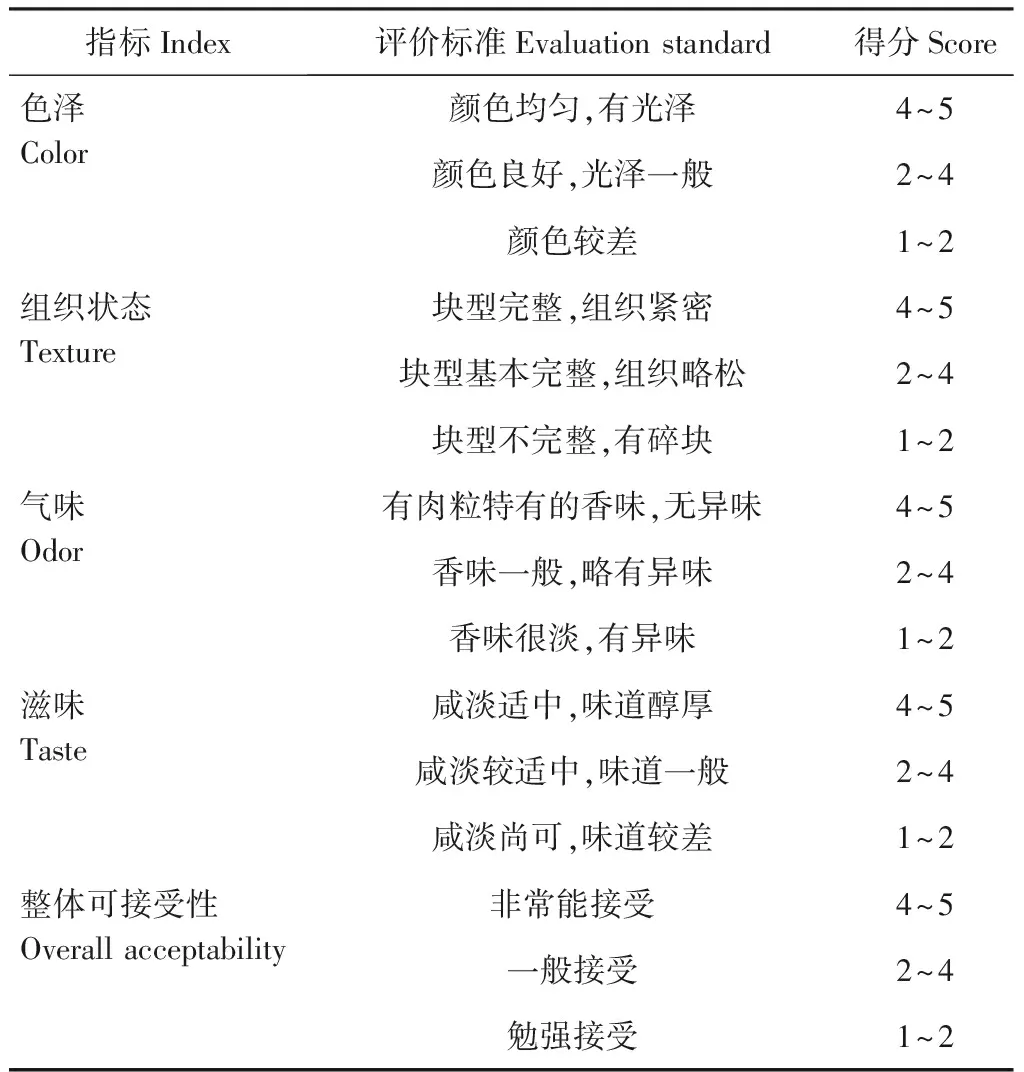

1.3.8 感官评价 重组鸭肉粒的感官评定标准设置参考Qiao等[15]的方法,并略作修改。由10名经过专业培训的食品专业学生组成感官评定小组,从颜色、组织状态、气味、滋味和整体可接受性5个方面对重组鸭肉粒进行评分。每评定完一个样品,用纯净水漱口,再进行下一样品的评定。感官评定指标和评分标准见表1。

表1 重组鸭肉粒的感官评定标准Table 1 The sensory evaluation standard of restructured duck meat granules

1.4 数据处理

采用SPSS 21软件对试验数据进行均值方差分析,利用皮尔森线性相关系数法进行相关性分析;图形绘制采用Origin 8.5软件。

2 结果与分析

2.1 热风干燥温度对重组鸭肉粒水分分布的影响

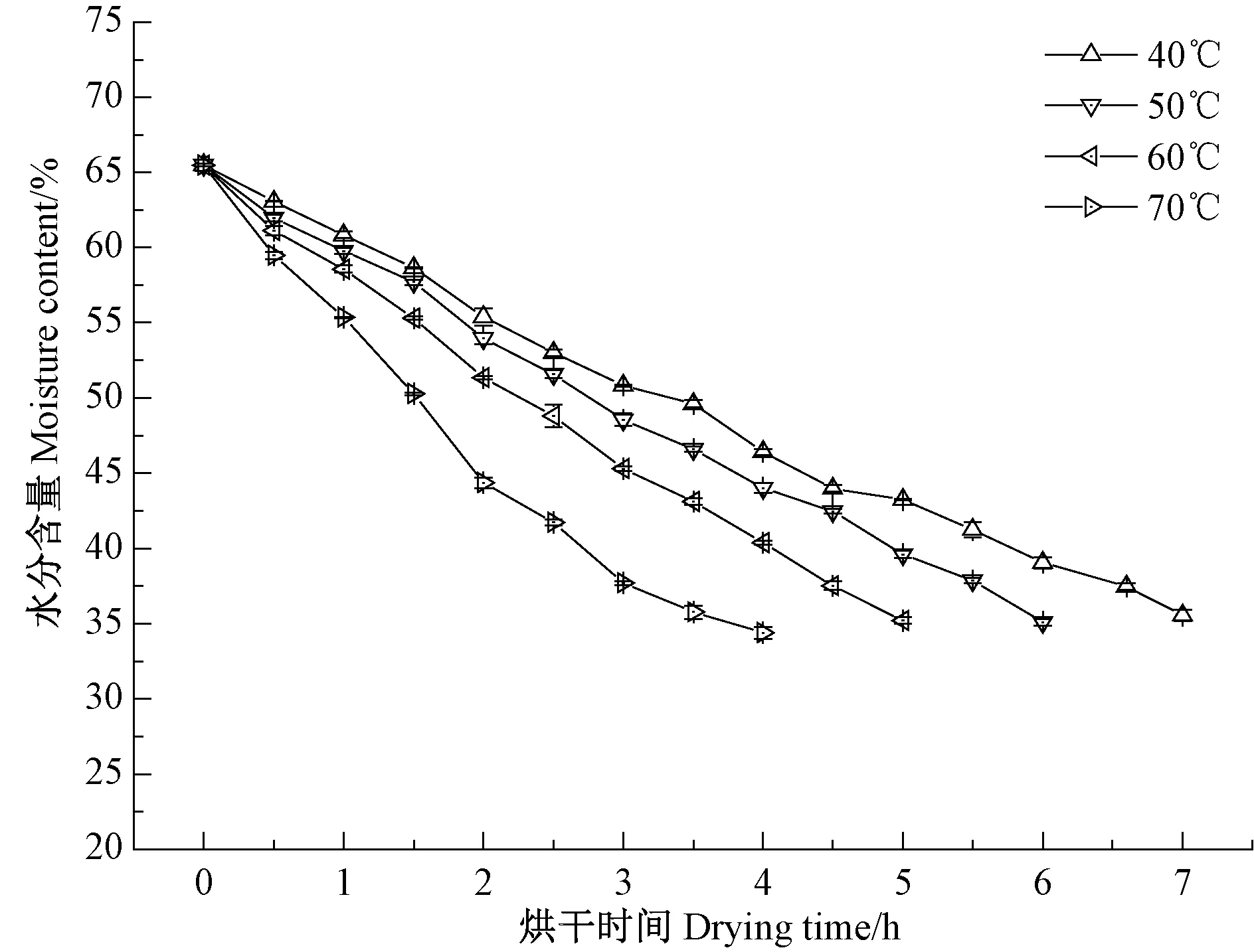

2.1.1 干燥过程中重组鸭肉粒水分含量的变化 干燥前鸭肉粒的水分含量约为65.98%,根据感官评定结果确定重组鸭肉粒干燥终点的水分含量为35%。重组鸭肉粒干燥特性受温度影响较大,由图1可知,当干燥温度为70℃时,重组鸭肉粒干燥曲线由加速、恒速和减速3个阶段组成,曲线越陡代表干燥速率越大,快速期较短暂,0.5 h后进入恒速期,减速期时间最长,约为2 h;50℃和60℃的干燥曲线无明显减速阶段,主要由加速阶段和恒速阶段组成,加速期均约为0.5 h;40℃的干燥曲线则接近于一条直线。随着干燥温度的升高,重组鸭肉粒到达干燥终点的时间越短,每升高10℃,到达干燥终点的时间约缩短1 h。综上,确定重组鸭肉粒到达干燥终点的时间分别为40℃用时7 h,50℃用时6 h,60℃用时5 h,70℃用时4 h。

图1 干燥温度对重组鸭肉粒水分含量的影响Fig.1 Effect of drying temperature on moisture content of restructured duck meat granules

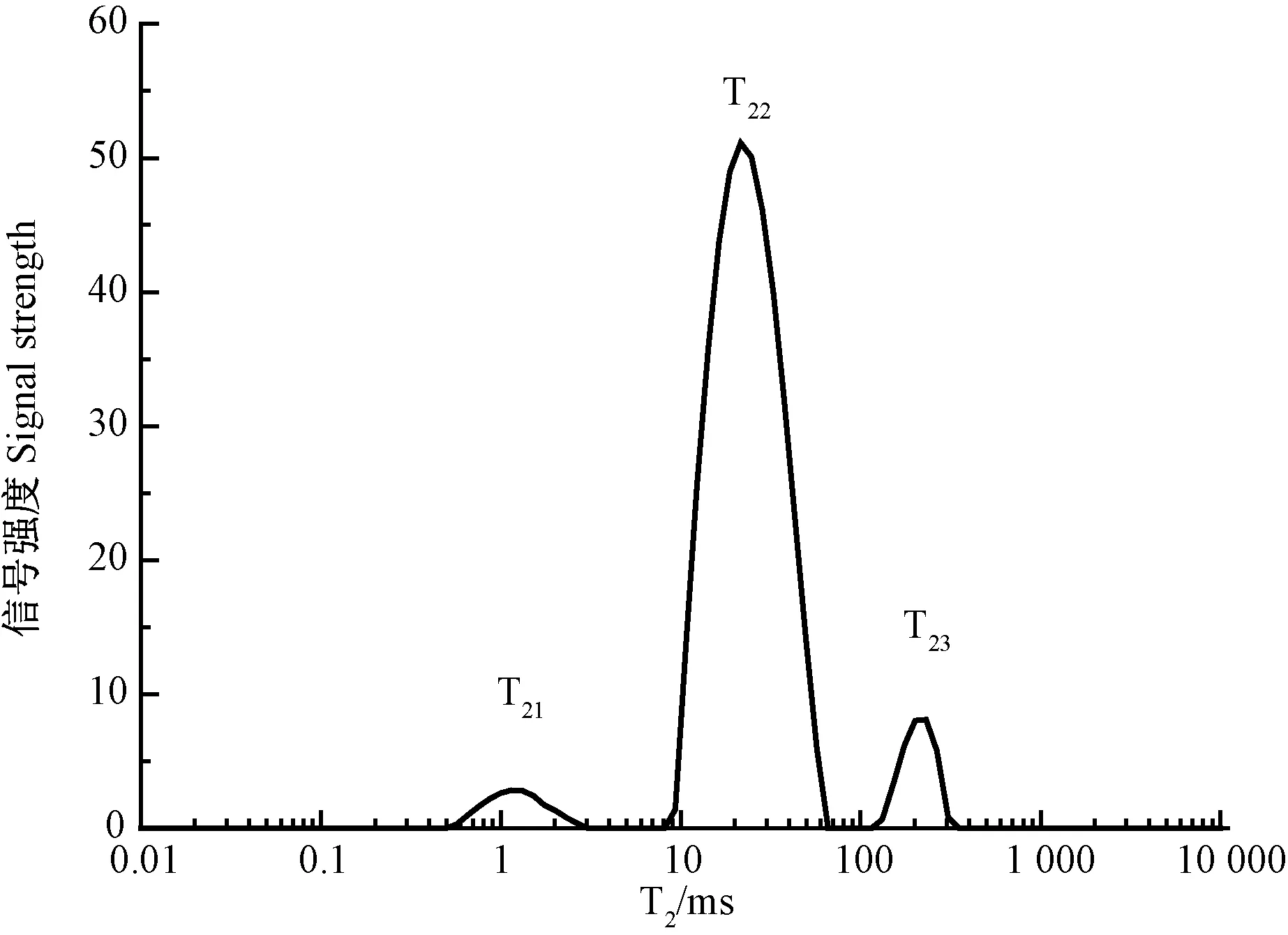

图2 烘干前重组鸭肉粒的T2反演图谱Fig.2 Inversion spectrum of transverse relaxation time T2 of restructured duck meat granules before drying

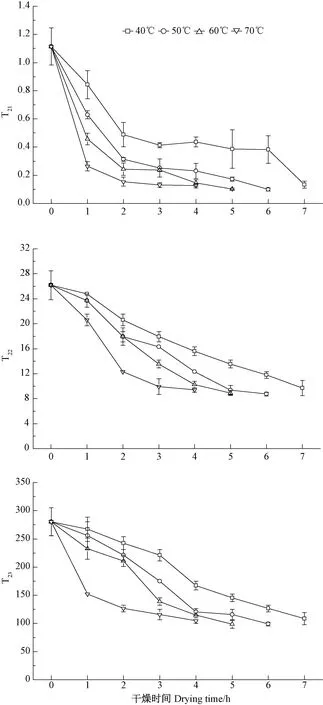

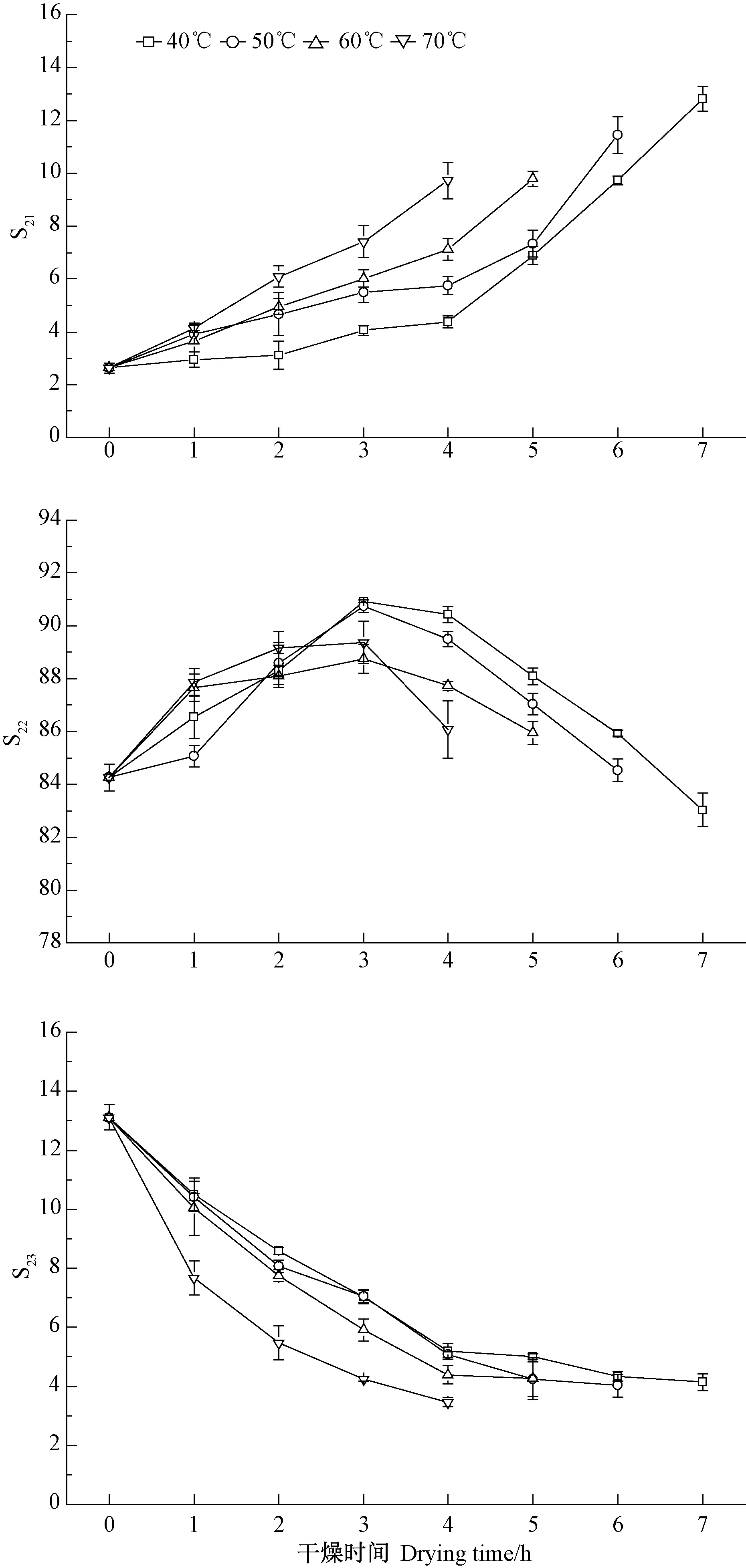

2.1.2 干燥过程中重组鸭肉粒弛豫时间T2变化 由图2可知,横向弛豫时间T2共呈现出3个峰,即T21(0.1~10)、T22(10~100)和T23(100~1 000)。Li等[16]研究发现,鸡胸肉的T2横向弛豫时间反演图谱中共出现了3个峰,分别代表自由水、不易流动水和结合水;马天兰等[17]在对羊肉的研究中发现横向弛豫图形中共出现T2b、T21、T22和T234个峰,其中T2b、T21代表结合水,T22和T23分别代表不易流动水和结合水。推测本试验中出现的3个峰T21、T22、T23分别代表结合水、不易流动水和自由水。其中,T22峰面积所占比例最大,表明烘烤前重组鸭肉粒中水分的主要存在形式为不易流动水。由图3可知,重组鸭肉粒在不同温度的干燥过程中,结合水、不易流动水和自由水3种状态水分呈现出相似的变化,即横向弛豫时间T2逐渐缩短,说明肉粒中各种水的自由度均有所降低,流动性变差;同一干燥时间下,随着干燥温度的升高,重组鸭肉粒各状态水的T2总体呈现下降趋势,说明干燥温度对重组鸭肉粒中3种状态水的流动性具有较大影响。

图3 干燥温度对重组鸭肉粒T2的影响Fig.3 Effect of drying temperature on T2 of restructured duck meat granules

S21、S22、S23表示对应各状态水的峰面积占总峰面积的百分比,可近似表示各状态水的含量。由图4可知,不同干燥温度下,随着干燥时间的延长,重组鸭肉粒的S21逐渐增大,干燥温度越高,增大速率越快;S22呈现先上升后下降的趋势,温度升高会导致自由水的脱除量增加,因此重组鸭肉粒中不易流动水所占比例随干燥温度的升高,逐渐升高。此外,不同干燥温度下,重组鸭肉粒自由水含量占总水分含量的比例随干燥时间的延长均呈下降趋势,且前期下降速度较快,后期逐渐变慢。

图4 干燥温度对重组鸭肉粒S2的影响Fig.4 Effect of drying temperature on S2of restructured duck meat granules

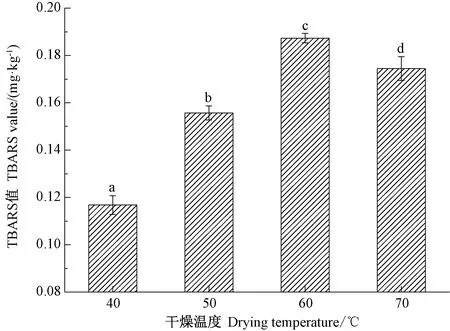

2.2 干燥温度对重组鸭肉粒TBARS值的影响

TBARS值是描述脂质初级氧化产物进一步氧化形成以丙二醛为代表的二级氧化产物程度的指标,可以准确反映肪氧化程度[18]。由图5可知,干燥温度对重组鸭肉粒的TBARS值具有显著影响(P<0.05),随着干燥温度的升高,重组鸭肉粒TBARS值呈先升高后降低的趋势,当干燥温度为60℃时,TBARS值达到最大,为0.19 mg·kg-1。综上,干燥温度为60℃时,重组鸭肉粒的脂肪氧化程度最高。

注:不同字母表示差异显著(P<0.05)。下同。Note: Different letters indicate significantly difference (P<0.05). The same as following.图5 干燥温度对重组鸭肉粒TBARS值的影响Fig.5 Effect of drying temperature on TBARS value of restructured duck meat granules

2.3 干燥温度对重组鸭肉粒色泽的影响

色泽对产品的感官品质具有重要影响,其中,L*值代表亮度值,a*值代表红度值,b*值代表黄度值,在一定范围内,三者的值越大代表产品的色泽越好。由图6可知,随着干燥温度的升高,重组鸭肉粒的L*值、a*值和b*整体呈上升趋势,与感官评定中色泽评分值的变化趋势一致(表4)。其中,40℃、50℃干燥后的重组鸭肉粒L*值、a*值和b*值均无显著差异(P>0.05);60℃干燥重组鸭肉粒的a*值、b*值显著上升(P<0.05),但60℃和70℃干燥重组鸭肉粒之间的b*值无显著性差异(P>0.05)。

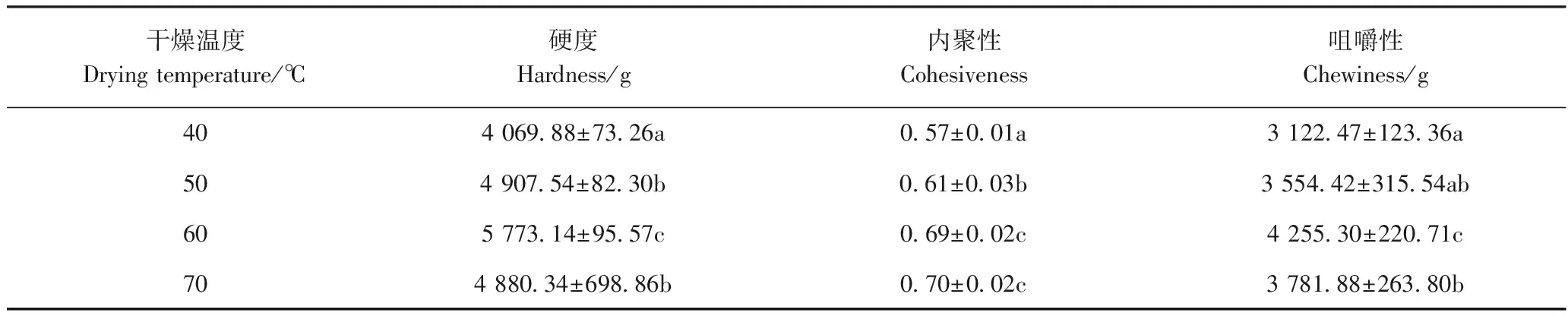

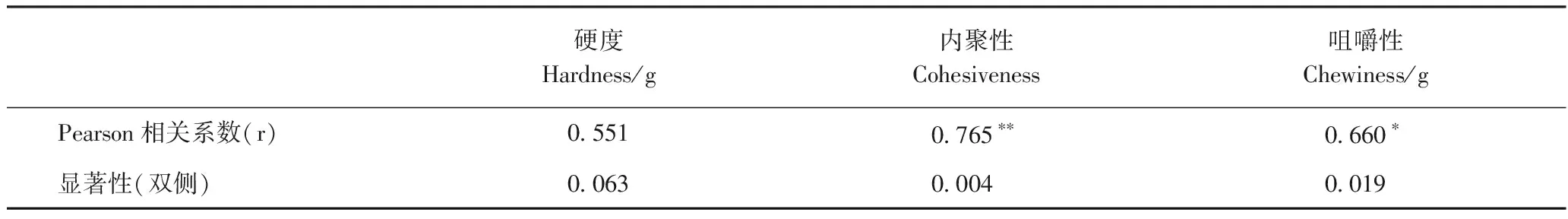

2.4 干燥温度对重组鸭肉粒质构的影响

干燥温度对重组鸭肉粒的质构特性具有显著影响。由表2可知,随着干燥温度升高,重组鸭肉粒硬度和咀嚼性均呈先增大后减小的趋势,干燥温度为60℃时达到最大。干燥温度升高使重组鸭肉粒肌原纤维蛋白发生更高程度的变性收缩,导致肌原纤维间空隙变小,所以硬度增大;此外,高温会使表面水分散失过快,内部水分来不及向表面转移,在产品表面形成硬壳,导致硬度增大。当干燥温度达到70℃时,由于烘干时间缩短,故重组鸭肉粒硬度和咀嚼性均显著下降(P<0.05)。重组鸭肉粒的内聚性则随着干燥温度的升高呈逐渐增大的趋势,但60℃和70℃组无显著差异(P>0.05)。由表3可知,干燥温度与重组鸭肉粒内聚性、咀嚼性相关系数分别为0.765(P<0.01)、0.660(P<0.05),与硬度无显著相关性(P>0.05)。综上,当干燥温度为60℃时,重组鸭肉粒的质构特性最佳。

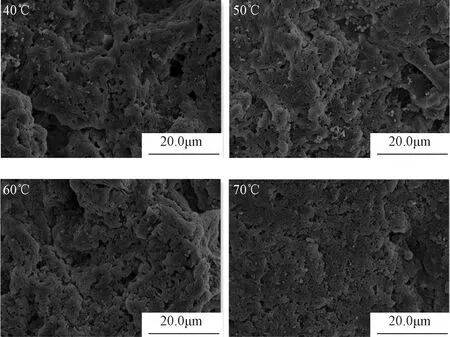

2.5 干燥温度对重组鸭肉粒微观结构的影响

由图7可知,随着干燥温度的升高,重组鸭肉粒形成的三维网络结构越来越致密,孔洞逐渐变小且分布越来越均匀,与重组鸭肉粒内聚性变化趋势相符合。温度升高使肌原纤维蛋白发生更高程度的变性收缩,肌原纤维间空隙变小,因此重组鸭肉粒整体网络结构变的越来越致密。40℃干燥的重组鸭肉粒,其内部形成的三维网络结构孔洞较多且大小不一、分布不均匀,整体成型性较差;50℃干燥的重组鸭肉粒内部网络结构大孔洞数目减少;60℃干燥后,大孔洞数目进一步减少,结构变紧密;干燥温度为70℃时,内部三维网络结构比较致密,孔洞较小且分布均匀,整体成形性较好。综上,干燥温度为70℃时,重组鸭肉粒的微观结构最致密。

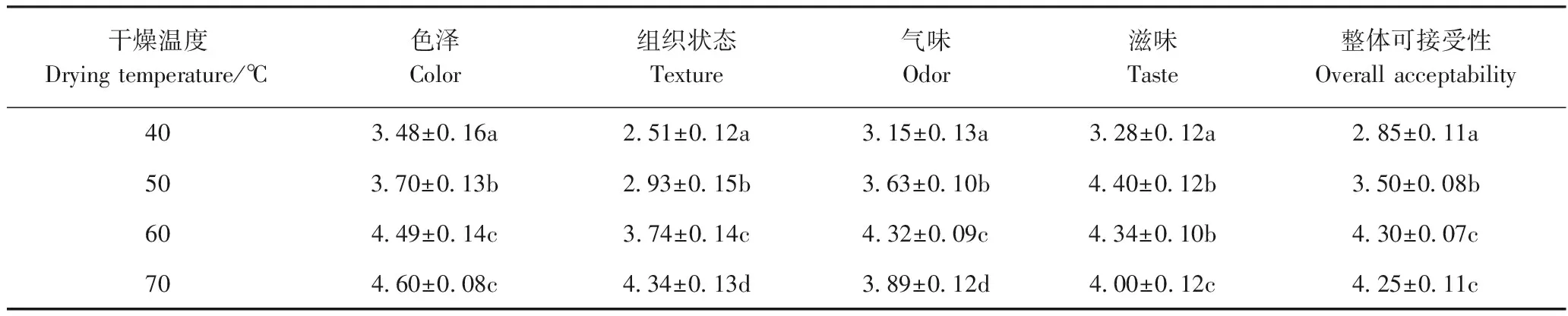

2.6 热风干燥温度对重组鸭肉粒感官品质的影响

整体可接受性是产品色泽、组织状态、气味和滋味的综合体现,代表了消费者的潜在选择偏好。由表4可知,干燥温度对重组鸭肉粒的色泽、组织状态、气味、滋味和整体可接受性均具有显著影响。随着干燥温度升高,重组鸭肉粒色泽、组织状态评分值逐渐升高,气味、滋味及整体可接受性的评分值均呈现先升高后略降低的趋势。40℃时重组鸭肉粒的的各项感官指标评分值均处于最低分;60℃时重组鸭肉粒的气味评分值最高;50℃时重组鸭肉粒的滋味评分值最高,但与60℃时的样品无显著差异(P>0.05);70℃时重组鸭肉粒的色泽、组织状态评分值最高。此外,60℃样品的整体可接受性最高。因此,60℃干燥组的重组鸭肉粒的感官品质最佳。

表2 干燥温度对重组鸭肉粒质构的影响Table 2 Effect of drying temperature on the texture properties of restructured duck meat granules

表3 干燥温度对重组鸭肉粒质构特性的相关性分析Table 3 Correlational analysis between drying temperature and texture properties of restructured duck meat granules

注:**表示在0.01水平(双侧)极显著相关;*表示在0.05水平(双侧)上显著相关。

Note:**means extremely significant correlation at 0.01 level (both sides).*means significant correlation at 0.05 level (both sides).

表4 不同干燥温度重组鸭肉粒的感官评分值Table 4 Sensory evaluation of restructured duck meat granules obtained by different drying temperatures

图7 干燥温度对重组鸭肉粒微观结构的影响(2 000×)Fig.7 Effect of drying temperature on the microstructure of restructured duck meat granules (2 000×)

3 讨论

重组鸭肉粒的干燥速率与内部水分的扩散速率和表面水分的蒸发速率有关,在热风干燥过程中,当内部水分扩散速率大于表面水分蒸发效率时,鸭肉粒将进入恒速干燥阶段;当内部水分扩散速率小于表面水分蒸发速率时,鸭肉粒烘烤过程进入减速阶段[19]。本研究中,40℃时重组鸭肉粒的干燥曲线接近于一条直线,说明重组鸭肉粒的烘烤过程以恒速阶段为主,内部水分向外扩散是控制干燥速率的主要因素。横向弛豫时间(T2)反映的是样品中水分的自由程度和分布情况,其变化可以表征不同温度干燥过程中各状态水分的分布情况,T2越大,说明水分自由度大,越容易被排除,T2越小,说明水分与干物质结合越紧密;横向弛豫时间峰面积百分数反映了各状态水分的含量,其变化可以表征不同温度干燥过程中各状态水分含量的变化情况[20-21]。不同干燥温度下,重组鸭肉粒的S21随干燥时间的延长逐渐增大,干燥温度越高,S21增大速度越快,一方面在于随着干燥过程的进行,自由水逐渐被脱去,导致总体水分含量下降;另一方面受蛋白表面电荷与极性的影响,结合水与肌肉蛋白表面紧密结合,很难被脱除,因此所占比例呈上升趋势,且前期速度较快,后期变慢,这与自由水的脱除速度及不易流动水的转化有关[22]。不易流动水在3种状态水中含量最高,其与肉制品的保水性相关,主要存在于肌丝、肌原纤维及膜之间[23]。随着干燥过程的进行,S22呈现先上升后下降的趋势,这是由于干燥初期自由水的大量丢失,不易流动水和结合水所占比例逐渐升高,后期自由水大量脱除,也有部分不易流动水向自由水转化,所以不易流动水整体所占比例下降。自由水是存在于肌原纤维网络之外可以自由流动的水,较易被脱除,所以重组鸭肉粒自由水含量所占比例随干燥时间的延长呈现下降趋势[24]。

脂肪适度氧化可以丰富产品的风味,过度氧化则会产生令人不愉快的气味(如哈喇味、腐败味等),也会引起营养成分流失等品质劣变问题[25]。研究表明,当TBARS值小于1 mg·kg-1时,是在可接受范围内,而当达到1~2 mg·kg-1时,肉质开始腐败[26-27]。本研究中,60℃干燥组重组鸭肉粒的TBARS值最大,仅为0.187 3 mg·kg-1,处于可接受范围;40~60℃阶段重组鸭肉粒TBARS值显著增大,可能是因为温度升高导致更高程度的脂质氧化[28]。但醛类不稳定,可直接降解为挥发性化合物[29],或与蛋白质相互作用,生成Schiff碱[30],这些都可能是本试验中TBARS值在60~70℃阶段减小的原因。Jiang等[31]发现干腌鸡的TBARS值随干燥温度的升高也呈现先增大后减小的趋势,与本研究结果一致。

色泽是产品的重要感官品质,其中L*值与肌肉的结构、水分分布等多种因素有关。本研究中,重组鸭肉粒的L*值随干燥温度升高呈上升趋势,这是由于温度升高发生了更高程度的肌原纤维改变和肌浆蛋白聚集,使光散射程度增加,因此L*值逐渐升高[32]。肉制品的色泽还与肌红蛋白、氧合肌红蛋白和高铁肌红蛋白之间转化有关,而肌红蛋白呈暗红色,氧合肌红蛋白呈鲜红色,高铁肌红蛋白呈灰棕色。氧合肌红蛋白发生氧化反应会生成高铁肌红蛋白,同时高铁肌红蛋白也会在相应酶的作用下被还原成氧合肌红蛋白,温度升高会使重组鸭肉粒干燥速率加快,氧合肌红蛋白生成速度大于高铁肌红蛋白的生成速度,所以a*值和b*值逐渐增大[33]。此外,由于产品配方中白砂糖含量较高,温度的升高会使产品发生美拉德反应的程度加深,这也是产品颜色加深的重要原因[34]。孙卓[3]研究发现,即食半干鸭肉粒的L*值和b*值均随干燥温度升高而逐渐增大,与本研究结果一致,但a*值的变化趋势与本试验结果有所不同,可能与本产品中白砂糖含量较高有关。

质构是肉制品感官品质最重要的决定性因素之一,同时也是作为消费者评价食品质量优劣的主要依据。重组鸭肉粒的硬度、咀嚼性均随干燥温度升高呈先增大后减小的趋势,内聚性逐渐增大,这与饶伟丽等[32]研究热风干燥温度对风干肉质构影响的结果相似。硬度、内聚性、咀嚼性是重组鸭肉粒的特征评价指标,在一定范围内,其数值越大,表明重组鸭肉粒质构特性越好。咀嚼性是硬度、内聚性、弹性综合作用的结果,反映了食物在口腔内咀嚼过程所消耗的能量,其值越大说明鸭肉粒“咬感”越好[35]。本研究中,重组鸭肉粒经60℃烘烤后咀嚼性值最大,确定60℃干燥组重组鸭肉粒具有最优的质构特性。此外,重组鸭肉粒微观结构随干燥温度升高越来越致密,孔洞越来越细密且均匀,一定程度上说明不同干燥温度影响了重组鸭肉粒的组织结构,进而对产品的感官和质地造成了影响[36]。

4 结论

热风干燥温度对重组鸭肉粒的水分分布及品质特性具有显著影响,随着干燥温度的升高,重组鸭肉粒中不易流动水和结合水含量增加,自由水含量下降,产品色泽逐渐加深,微观结构越来越紧密。干燥温度为60℃时,TBARS值最大,且此时产品质构特性最佳,整体可接受度最高。综合各项品质指标,确定干燥温度为60℃时,重组鸭肉粒产品品质最佳。本研究结果可为重组鸭肉粒的加工生产提供一定的理论依据。