炭黑及硫化工艺对丙烯酸酯橡胶的影响*

杨兴兵,李金亮

(1.九江杜威橡胶科技有限公司,江西 九江 332700;2.山东科技大学 矿业与安全工程学院,山东 青岛 266590)

丙烯酸酯橡胶(ACM)是一种耐高温、耐油的特种橡胶,广泛应用于高温的油环境中,例如主要应用于汽车工业,有“车用橡胶”之称[1]。炭黑、白炭黑、高岭土、膨润土等作为橡胶填料,成为了橡胶制品中不可或缺的一部分,其体系搭配及用量直接关系到产品的综合应用性能。其中炭黑作为最主要的填充体系,用量最大,众多研究者研究了炭黑在各通用橡胶中的界面性质[2-5],为了达到最优力学性能,采用纳米粒子填料改性居多[6-8],在生产中更多的是考虑各类填料的搭配[9-10]。由于国内ACM用量不大且产能有限,所以这些研究都针对通用橡胶,而详细地研究各炭黑对ACM综合性能的影响报道却很少。

本研究主要使用国内生产的ACM为原料,通过对后端配方及硫化工艺进行研究,制备出综合性能优异、压缩永久变形最低的用于变压器密封圈的混炼胶。

1 实验部分

1.1 原料

ACM:牌号2012,九江杜威橡胶科技有限公司;炭黑:N550、 N110、 N330、 N660、 N774、 N990,卡博特公司;炭黑:N991,天津星龙泰化工产品科技有限公司;防老剂445、防老剂丁、硫磺、氧化锌:上海加成化工有限公司。

1.2 仪器及设备

LX-A型邵氏硬度计:北京时代山峰科技有限公司;XK-230型开炼机、XL-D型平板硫化机:绍兴橡塑机械厂;XL-2500型拉力试验机:长沙市材料试验机厂;KY6002型无转子硫化仪:江都市开源试验机械厂。

1.3 基础配方

实验基础配方(质量份)为:生胶100,硬脂酸1~2,硬脂酸钠3,硬脂酸钾0.3~0.5,炭黑30~60,防老剂1~2,硫磺0.25~3。

1.4 混炼胶制备

按照给定配方精确称取原料,然后在开炼机上进行混炼。首先在辊筒上加入加工助剂(硬脂酸、硅油、蜡等),待分散后加入生胶混炼2 min,再加入炭黑和防老剂,分散均匀后加入硫化体系,薄通5次后下片,得到混炼胶片。然后在硫化机上进行硫化,在进行二段硫化后检测相关性能。

1.5 性能测试

邵尔A型硬度、拉伸性能、撕裂强度、耐寒性能分别按照GB/T 531.1—2008、GB/T 528—2009、GB/T 529—2008、GB/T 1682—2014进行测试;热空气老化性能、耐油性能、压缩永久变形分别按照GB/T 3512—2014、GB/T 1690—2010、GB/T 7759.1—2015进行测试。

2 结果与讨论

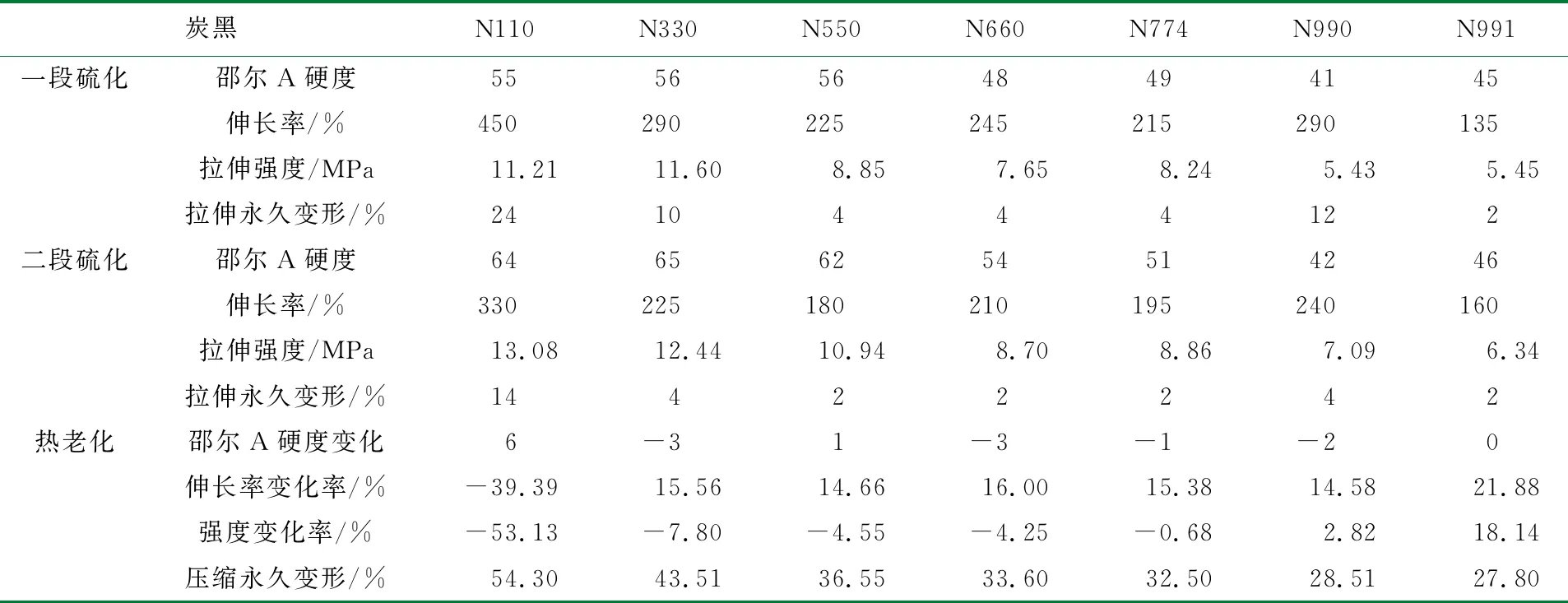

2.1 炭黑种类对ACM性能的影响

本组实验配方(质量份)为:生胶100,炭黑 变量,硬脂酸2,硬脂酸钠3,硬脂酸钾0.3,防老剂445 2,硫磺0.3。从表1可以看出,从N110到N991,随着炭黑粒径的增大,其压缩永久变形逐渐降低,其中热裂解炭黑N991和N990压缩永久变形最小。高耐磨炭黑N110、N330的拉伸强度最大(均达到11 MPa以上),硬度、伸长率等随着炭黑型号变大呈下降趋势。原因是炭黑的标号越高,其粒径越大,而粒径越小的炭黑,比表面积越大,硫化胶强度高、硬度大、耐磨;粒径大的炭黑活性差,主要用于改善橡胶的压缩永久变形性能[11]7。半补强炭黑N550、N660、N774综合性能较优,因此在橡胶行业中应用最广,在实验中该类半补强炭黑许多检测结果接近N990与N110的复配,并且这些炭黑为市场通用炭黑,价格便宜,其压缩永久变形较大(35%左右),适合硫-皂体系的工业化生产。

表1 不同炭黑对ACM性能的影响1)

1) 硫化条件为:180 ℃、10 min;老化条件为:150 ℃、168 h;压缩永久变形条件为:150 ℃、70 h。

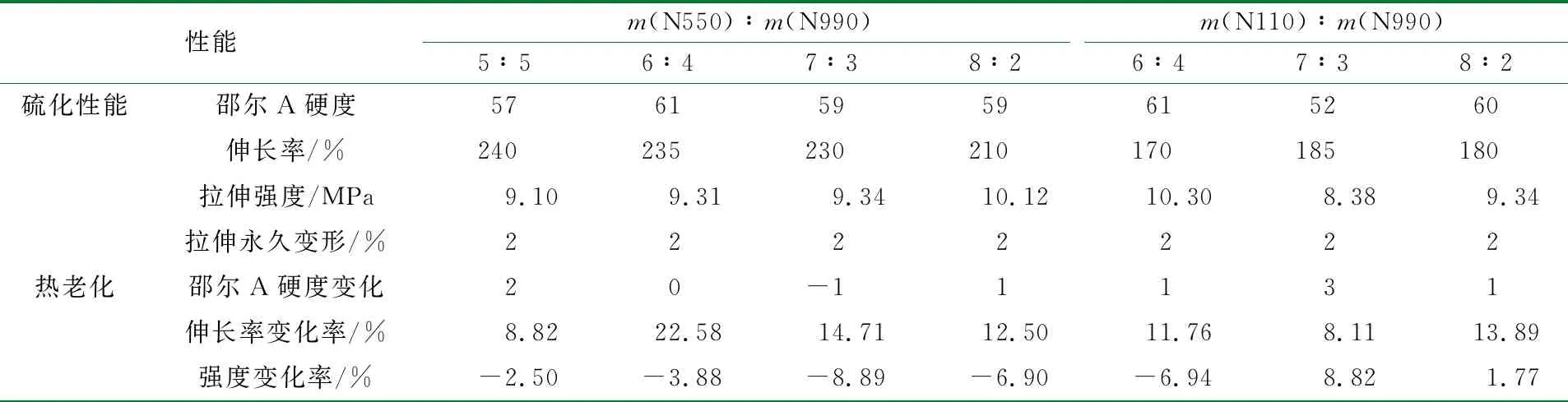

2.2 炭黑复配对ACM性能的影响

不同种类的炭黑性能不一样,为了获得较好的综合性能,将不同型号的炭黑进行复配,提升材料综合性能的同时还可以降低原材料的成本。在前期实验中发现热裂解炭黑N990、N991具有优异的压缩永久变形,而N110、N330具有优异的力学性能。因此,考虑用这两类炭黑复配改变其综合性能,结果如表2所示。由表2可以看出,在硫-皂体系下,以N110作为主填料,用N990进行复配,随着N990用量增大,其力学性能有一定下降,压缩永久变形降低,但也大于30%。原因是N110的比表面积较大,在混炼过程中容易团聚[11]7-9,因此采用N110与N990复配的综合性能没有N550与N990复配的综合性能好,其中N550占复配体系质量的70%、N990占30%时综合性能最优,且压缩永久变形低于30%。

表2 炭黑复配对ACM综合性能的影响1)

续表

1)硫化条件为:180 ℃,10 min;老化条件为:150 ℃,168 h;压缩永久变形条件为:150 ℃,70 h。

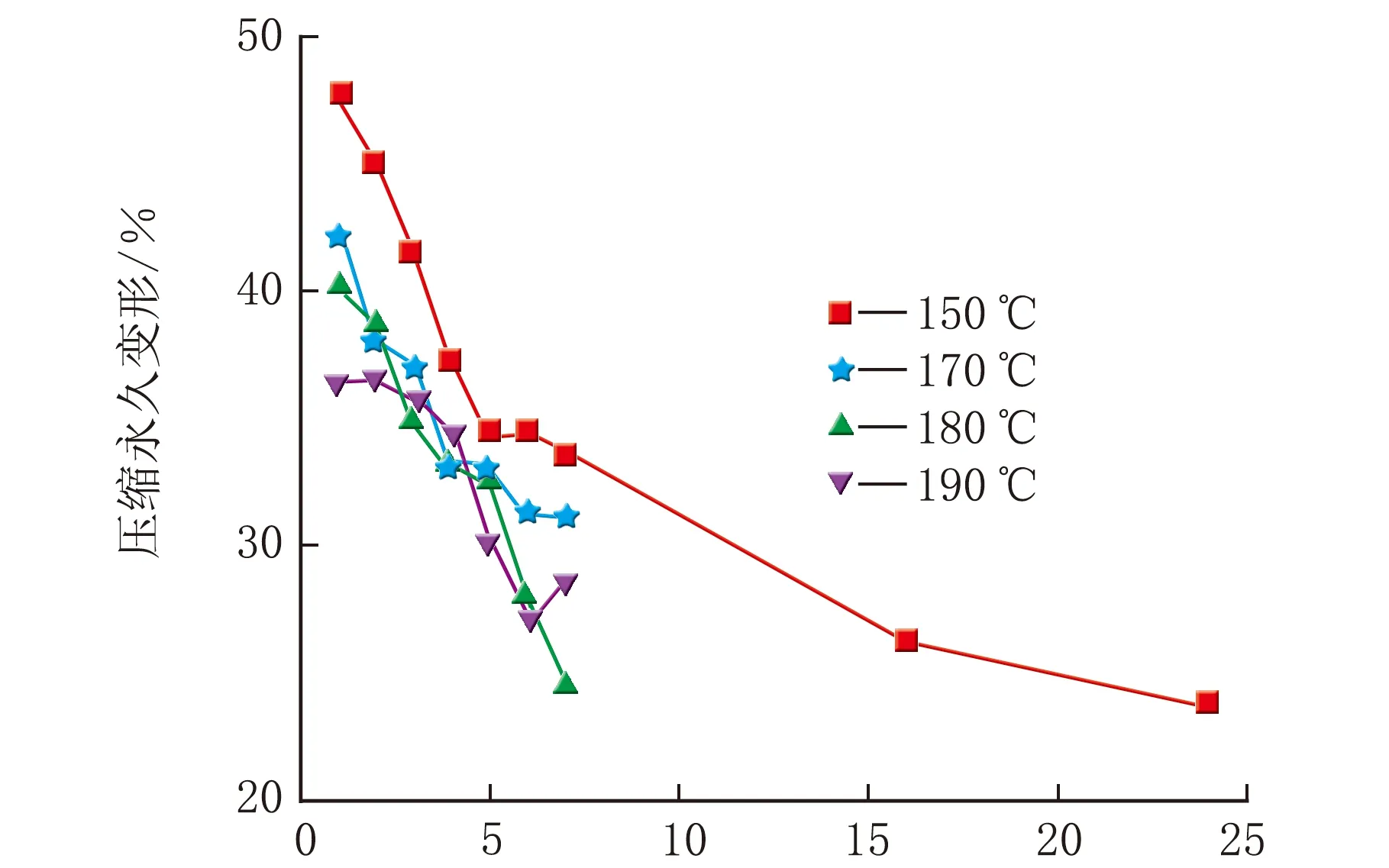

2.3 硫化工艺对ACM压缩永久变形的影响

本组实验配方(质量份)为:生胶100,炭黑N550 49,炭黑N990 21,硬脂酸2,硬脂酸钠3,硬脂酸钾0.3,防老剂445 2,硫磺0.3。硫化时间为15 min,硫化压力为6 MPa。实验选择了170 ℃、180 ℃、185 ℃、190 ℃进行压缩永久变形的对比,结果如图1所示。由图1可以看出,在相同温度下,随着一段硫化时间的延长,其压缩永久变形降低;在所有温度中,硫化时间在15 min后其压缩永久变形趋缓,其中190 ℃时,15 min后其压缩永久变形出现增大趋势。主要是因为橡胶的硫化与老化同时进行,即在高温条件下硫化时橡胶形成交联键,当温度过高、时间过长时被硫化的键也因为老化而断裂[12]28。因此在橡胶硫化过程中应选择低温长时间或者高温短时间的硫化工艺,考虑产品的综合性能及生产工艺,选择170 ℃、15 min的一段硫化工艺,再进行180 ℃、4 h的二段硫化后,产品的压缩永久变形的27.2%。

硫化时间/min图1 一段硫化条件对压缩永久变形的影响

二段硫化条件对压缩永久变形的影响如图2所示。由图2可以看出,温度越低、时间越长时压缩永久变形越好,在150 ℃、24 h的条件下获得的压缩永久变形最低。温度较高时造成橡胶硫化键的断裂,使得压缩永久变形升高[12]28-30。因此二段的最佳硫化条件为150 ℃、24 h。此时,产品伸长率为230%,拉伸强度为9.34 MPa,压缩永久变形为24.1%,且耐热老化及耐1#油、3#油性能优异。

硫化时间/h图2 二段硫化条件对压缩永久变形的影响

3 结 论

通过研究不同种类的炭黑及其复配,确定了炭黑的最优配比;通过研究一段、二段硫化中不同温度、时间对ACM综合性能的影响,确定了最优硫化工艺。其最优配方(质量份)为:生胶100,炭黑N550 49,炭黑N990 21,硬脂酸2,硬脂酸钠3,硬脂酸钾 0.3,防老剂445 2,硫磺0.3。最优硫化条件:一段硫化时间为15 min,硫化压力为6 MPa,硫化温度为170 ℃、二段硫化温度为150 ℃,硫化时间为24 h。该条件下所加工的产品伸长率为230%,拉伸强度为9.34 MPa,压缩永久变形为24.1%,并且耐热老化及耐1#油、3#油性能优异。