轴力作用下局部加厚T型管节点抗冲击性能试验研究

崔安稳, 曲 慧, 丛静岚

(烟台大学 土木工程学院,烟台 264005)

管节点是钢管结构的重要组成部分,地震、撞击等偶然事件中的冲击荷载导致节点严重受损时,有可能引发局部或整体坍塌。因此,研究管节点的抗冲击性能日益成为钢结构综合防灾领域的研究热点。

近年来,在探究管桁架力学性能的工作中有了一些研究成果。文献[1-4]在采用有限元软件ABAQUS对加强和未加强的T型管节点的抗冲击性能模拟分析的基础上,通过试验对主管受到碰撞的T型管节点的变形发展过程进行分析,确定节点的破坏模态。文献[5]对两个未加强和一个内置加劲环加强的K型管节点进行了冲击试验,得到如下结论:加劲环在节点受冲击过程中能充分吸收能量,限制K型管节点主管塑性变形,大幅度提高K型管节点抗冲击性能。文献[6]对分别施加轴压力和轴拉力的K型方钢管节点进行了静力试验研究,采用四节点板壳单元对试验节点进行了弹塑性、大挠度有限元分析,将试验数据、CIDECT公式计算结果及有限元计算结果进行了比较,研究结果表明:采用有限元方法分析方钢管节点的方法是可行的。文献[7]研究了预压空心钢管混凝土和不锈钢柱受冲击性能,提出了用初始阶段的冲击力峰值加权平均的方法计算动态承载力。文献[8-9]利用试验和数值模拟的方法研究了T/K型管节点在冲击荷载作用下的动态力学性能、变形模态和节点抗冲击性能。为了深入研究各种加强方式下节点的抗冲击性能,文献[10]利用有限元模拟和试验的方法研究了预加轴力的环口板加强T型管节点的动态响应,文中比较了静态承载力、动态承载力、NORSOK Standard N-004[11]计算动态承载力方法和文献[12]中主管局部凹陷3%D时对应冲击力为节点极限承载力等各种方法计算出的承载力结果,对结果的合理性进行了对比分析。

本文采用高性能落锤试验机对T型管节点进行动态冲击试验,旨在通过落锤冲击来模拟突发事件中钢管结构受到的撞击荷载,确定预加轴力下普通节点和局部加厚节点在冲击荷载作用下的变形破坏模态;通过对冲击力时程曲线、残余变形、能量耗散、荷载-变形关系曲线等的比较,研究T型管节点的抗冲击破坏机理。

1 试验概况

1.1 试件设计

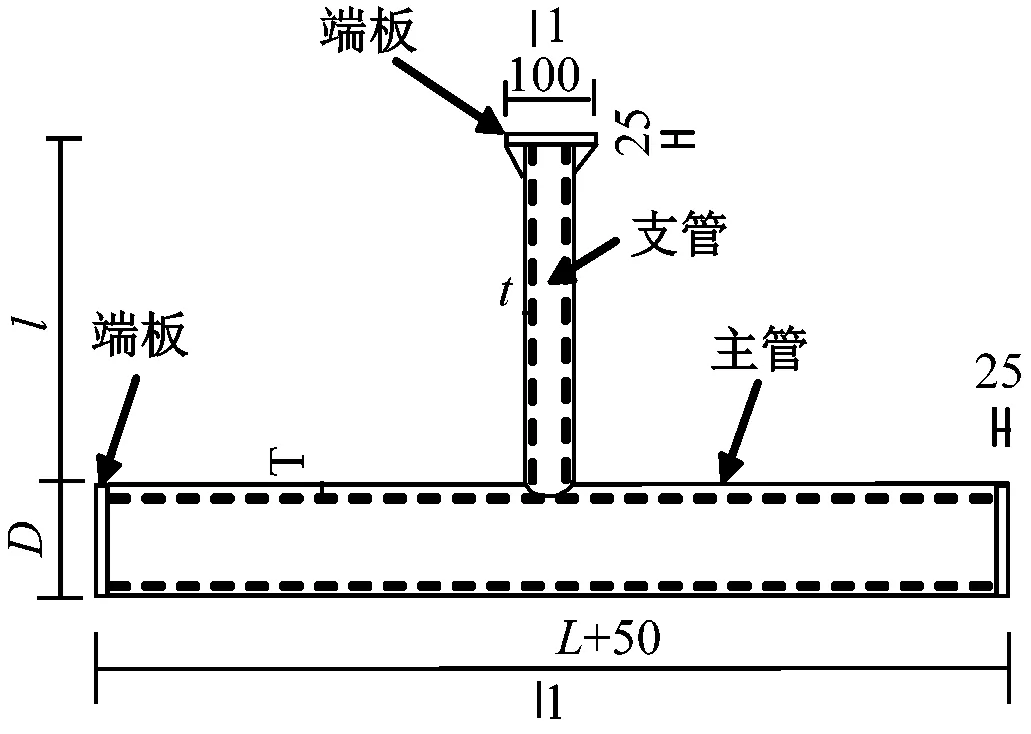

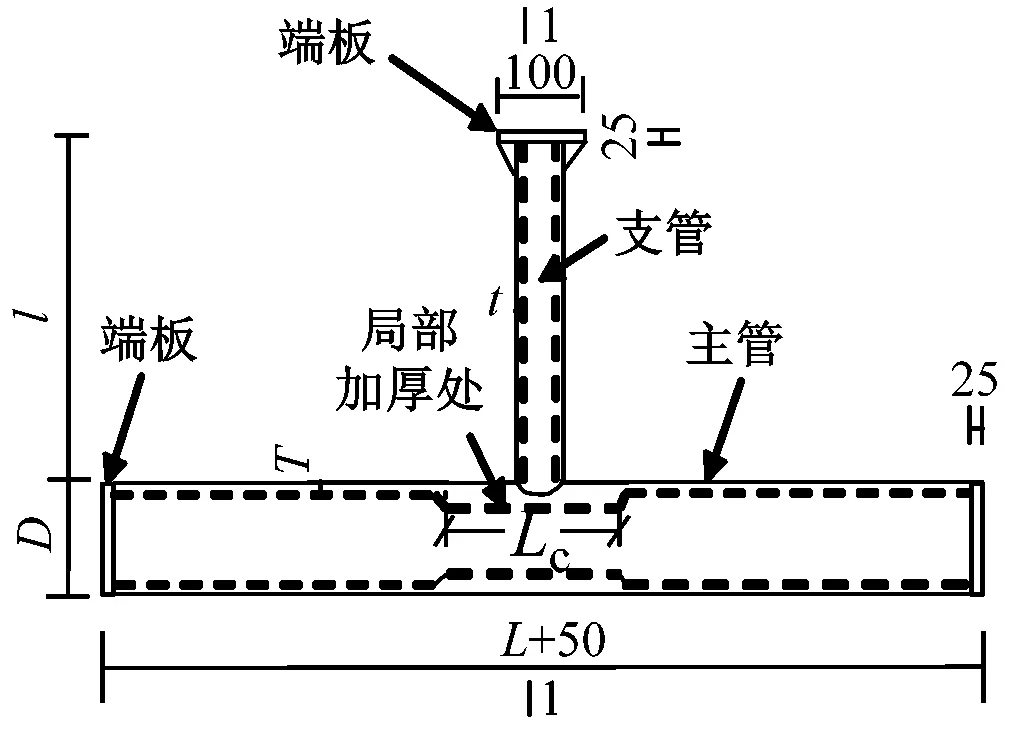

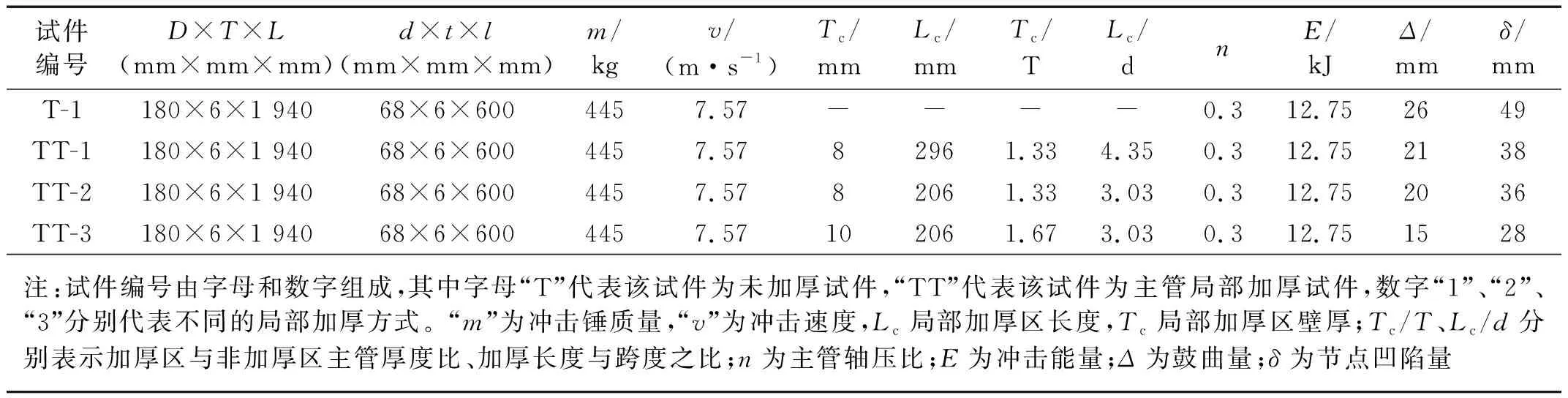

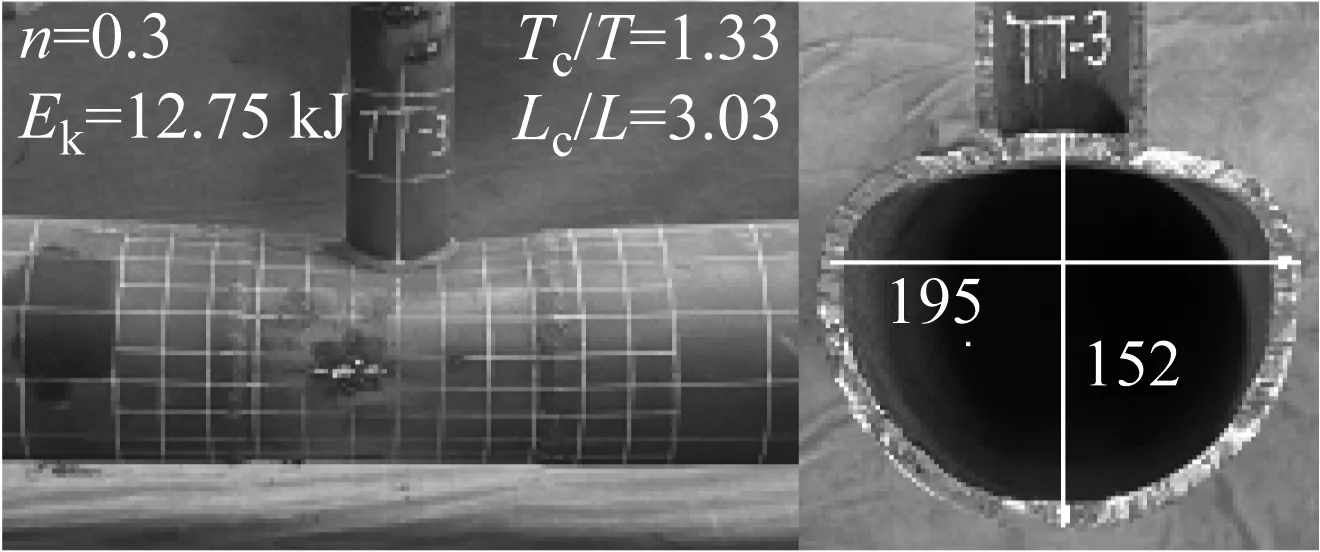

以典型管桁架中的T型管节点为研究对象,参照《钢结构设计规范》(GB50017—2017)[13]和该类管节点工程常用参数范围,并结合落锤试验机的试验能力,设计并制作了1个未加厚和3个主管局部加厚共4个T型管节点试件。管节点的几何参数见表1,局部加厚区加厚壁厚和长度分别为Tc、Lc,采用Tc/T和Lc/d来描述主管局部加厚部分的相对尺寸。每个试件主管两端采用直径为180 mm、板厚25 mm圆形钢板作为端板,支管末端采用尺寸为100 mm×100 mm,厚度为25 mm矩形钢板作为端板。试件基本参数如表1所示,表中的主管长度L为节点主管加工长度减去主管两端各伸出支座长25 mm,管节点试件尺寸,如图1所示。

(a) 普通试件

(b) 局部加厚试件

图1 试件构造详图

1.2 材料特性

节点的支管和主管均采用20号无缝钢管。加厚节点制作过程中,主管是由非加厚-加厚-非加厚三段钢管通过提供焊缝进行焊接,支管和主管通过角焊缝连接,并在主管两端和支管顶端分别采用25 mm厚的钢板封口。6 mm、8 mm和10 mm厚钢管屈服强度分别为349 MPa、306 MPa和283 MPa,极限强度分别为539 MPa、508 MPa和471 MPa。

1.3 试验装置

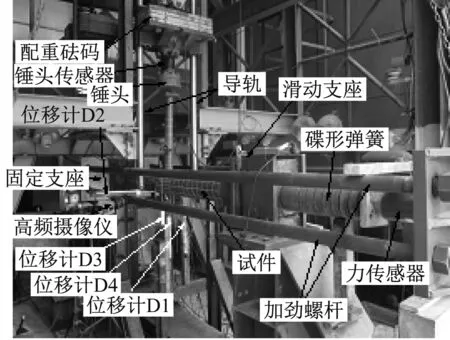

试验在湖南大学建筑安全与功能实验室落锤冲击试验机完成,试验装置如图2所示。落锤试验机主要包括机架、导轨、锤头、提升装置及控制系统五部分。具体见文献[14]。

试验时,首先将试件置于支座上,调整试件的位置使支管端部与锤头对中,保证锤头对支管所施加的荷载为轴向荷载,将试件对应加载质量的落锤提升到相应高度,然后打开触发装置,实现落锤按照表1中的冲击能量自由下落冲击支管端板。

图2 试验装置图

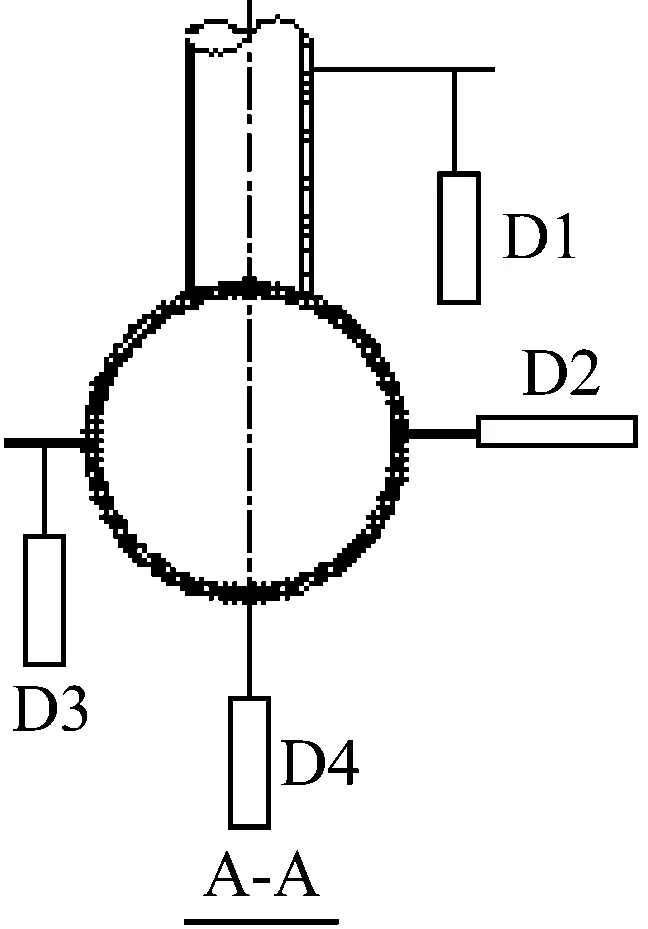

1.4 测点布置及测量内容

试验过程中,通过在支管中部和主管底部焊接的引伸钢板与拉杆电阻式位移计D1和D4连接,用于测量冲击过程中支管和主管底部的竖向位移;通过在主管侧部焊接引伸钢板与拉杆式位移计D2和D3连接,用于测量冲击过程中主管侧部中点的鼓曲和竖向位移,如图3所示。

图3 位移计分布图

2 破坏形态

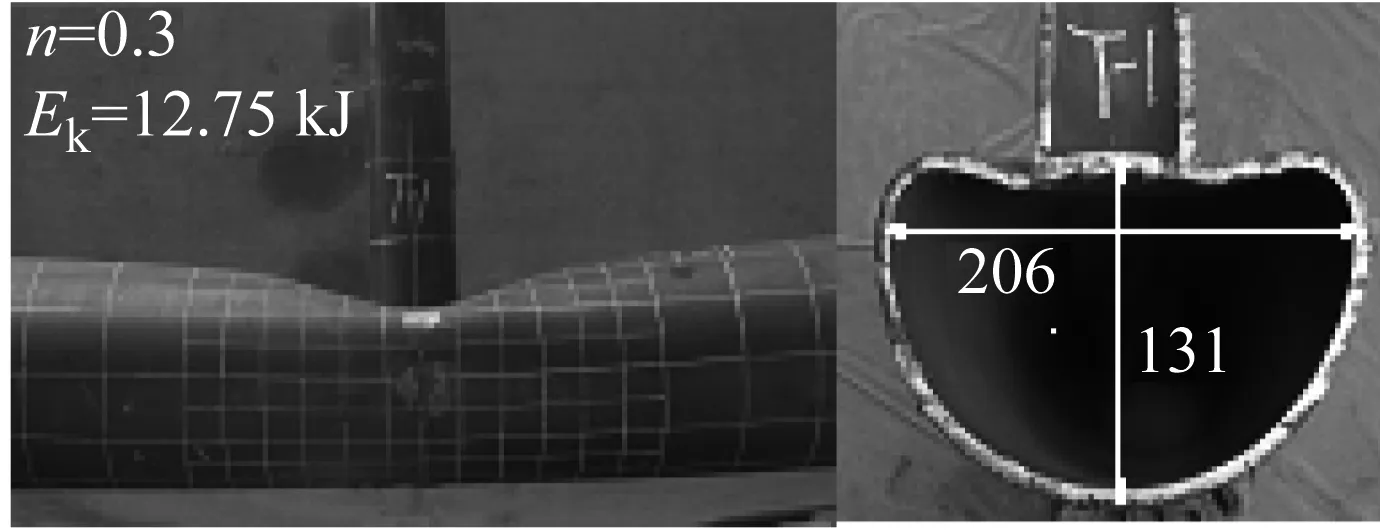

图4中鼓曲量和凹陷量的统计数据见表1,结合表1和图4中可以看出:节点破坏形态主要表现为靠近相贯线部位的主管表面发生明显的局部凹陷变形、主管两侧鼓曲以及主管不同程度的整体弯曲,主管局部加厚可以明显减小节点凹陷和鼓曲量。节点的最终变形可视为主管局部凹陷和整体弯曲的耦合。

(a) T-1

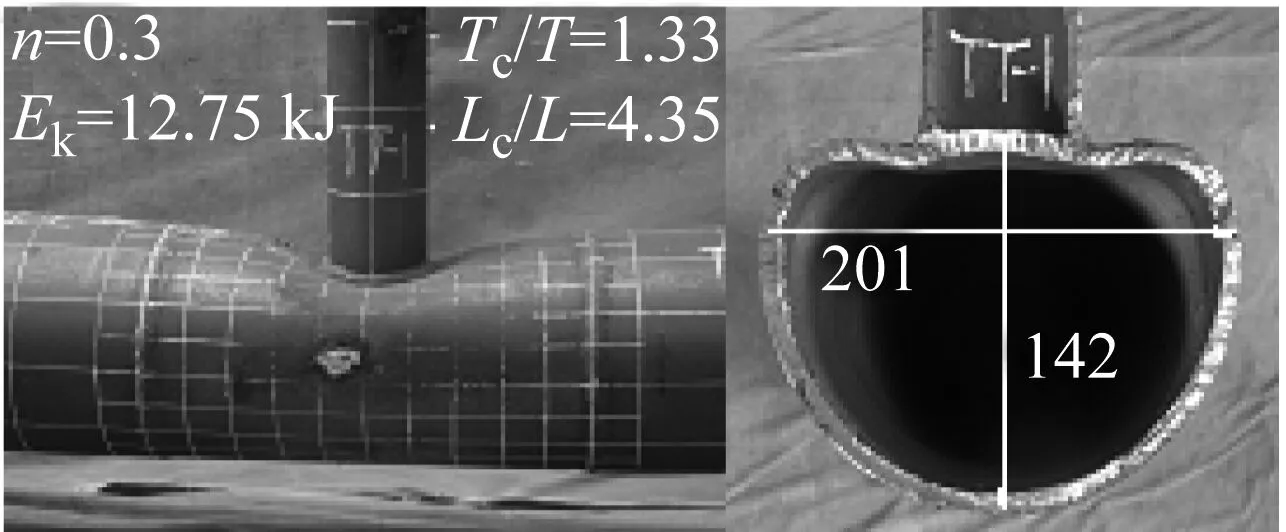

(b) TT-1

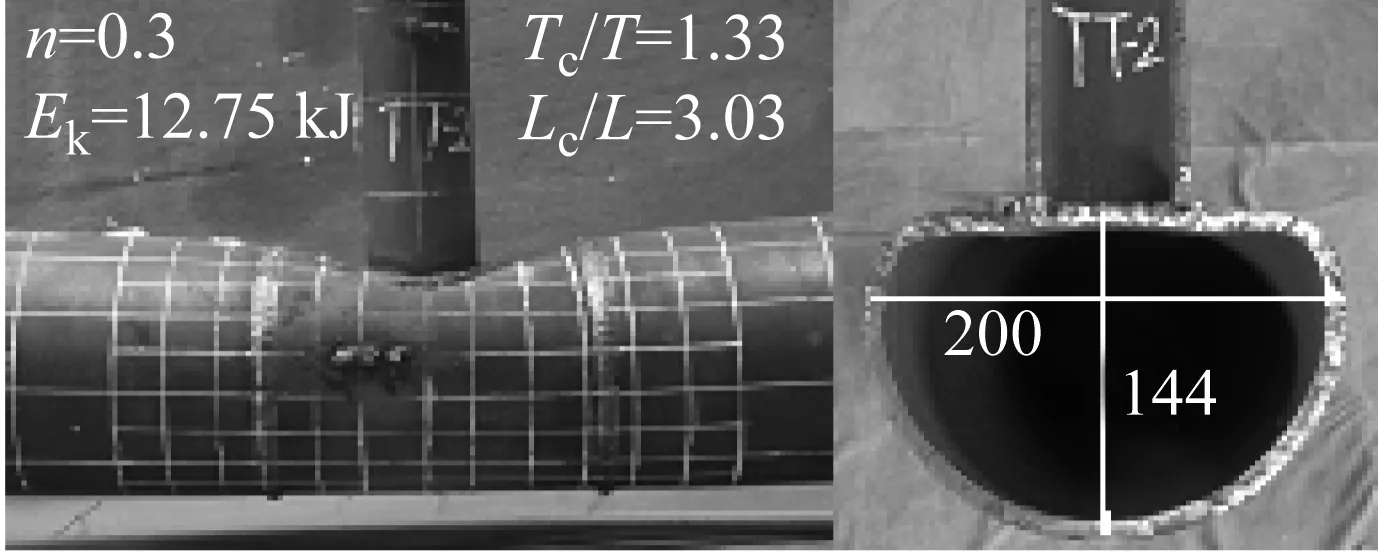

(c) TT-2

(d) TT-3

结合图4和表1可以分析得出:增加加厚区长度可以增大节点域整体的抗弯刚度,TT-1节点域刚度分布相对均匀,所以在相贯线区域首先产生了相对明显的凹陷变形,使塑性铰线外移;TT-2加厚长度较小,主管存在刚度突变区,冲击过程中在刚度突变区消耗大部分能量,所以局部位移比例有所增加,而整体位移的比例有所减小。增大节点主管局部加厚区厚度有效的增大了节点截面抗弯刚度,减小了局部凹陷位移。根据文献[15]中关于节点梁塑性变形区的描述,可认为节点塑性变形主要集中在塑性影响区L0,根据图4中变形模态的分析,节点T-1、TT-1、TT-2、TT-3的塑性影响区长度分别为270 mm、240 mm、240 mm、180 mm,相较于未加厚节点,节点增大局部管壁厚度之后,其塑性影响区长度明显减小。以未加厚试件的塑性影响区长度(270 mm)为基准,局部加厚试件由于加厚方式的不同导致塑性影响区长度不同。对加厚厚度相同、加厚长度不同的加厚试件TT-1、TT-2,其塑性影响区长度基本相同;对加厚长度相同、加厚厚度不同的加厚试件TT-2、TT-3,塑性影响区随着加厚厚度的增加而减少。

与未加厚试件T-1相比:对节点TT-1,加厚区长度Lc(296 mm)大于节点T-1塑性影响区L0(270 mm)时,节点凹陷减小了11 mm,鼓曲量减小了5 mm;对节点TT-2,加厚区长度Lc(206 mm)小于节点T-1塑性影响区L0(270 mm)时,在L0内产生截面刚度突变区,在加厚区与非加厚区交界处产生塑性铰,局部位移增加,节点凹陷减小了13 mm,鼓曲量减小了6 mm;然而当局部加厚区厚度增大时(对节点TT-3),节点域的整体抗弯刚度增大明显,且加厚区长度Lc(206 mm)小于节点T-1塑性影响区L0(270 mm),在塑性影响区内厚度不同截面交界处产生了刚度突变区,节点凹陷减小了21 mm,鼓曲量减小了11 mm。由此可知:增加局部加厚区长度Lc并不能明显减小主管表面凹陷变形和主管两侧鼓曲;但增大加厚区壁厚Tc可以明显减小主管表面凹陷变形和主管两侧鼓曲。

3 试验结果及分析

3.1 冲击力分析

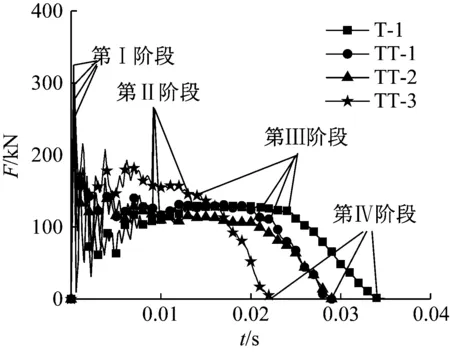

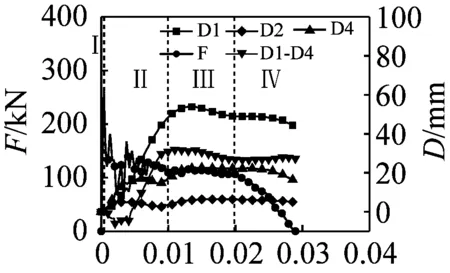

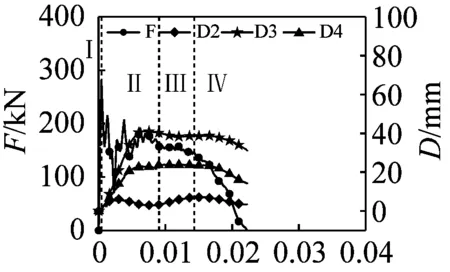

由图5所示的管节点冲击力时程曲线分析可得:冲击力时程曲线根据冲击力的变化均可划分为四个阶段,以每阶段的结束点作为标记对象。第I阶段,在冲击力初始阶段瞬间产生弹性激励,并达到冲击力峰值。第Ⅱ阶段为震荡变形阶段,冲击力第一次下降,节点主管上表面局部发生类越跃屈曲,曲线出现短暂剧烈波动的下降,冲击作用下,支管压迫主管产生凹陷变形,管壁沿主管环向产生张力。随后进入第Ⅲ阶段为塑性流动变形阶段,冲击力震荡上升逐渐稳定。而对于TT-3,主管上表面局部变形引起截面刚度减小,使得冲击力下降。试件凹陷变形后在试件表面产生膜拉应力,凹陷变形大,产生的膜拉应力也就越大,塑性流动变形阶段,凹陷塑性变形逐渐稳定,膜拉应力逐渐减小甚至消失。进入第Ⅳ阶段弹性恢复阶段,试件积累的弹性势能释放,冲击力逐渐减小。

图5 管节点冲击力时程曲线

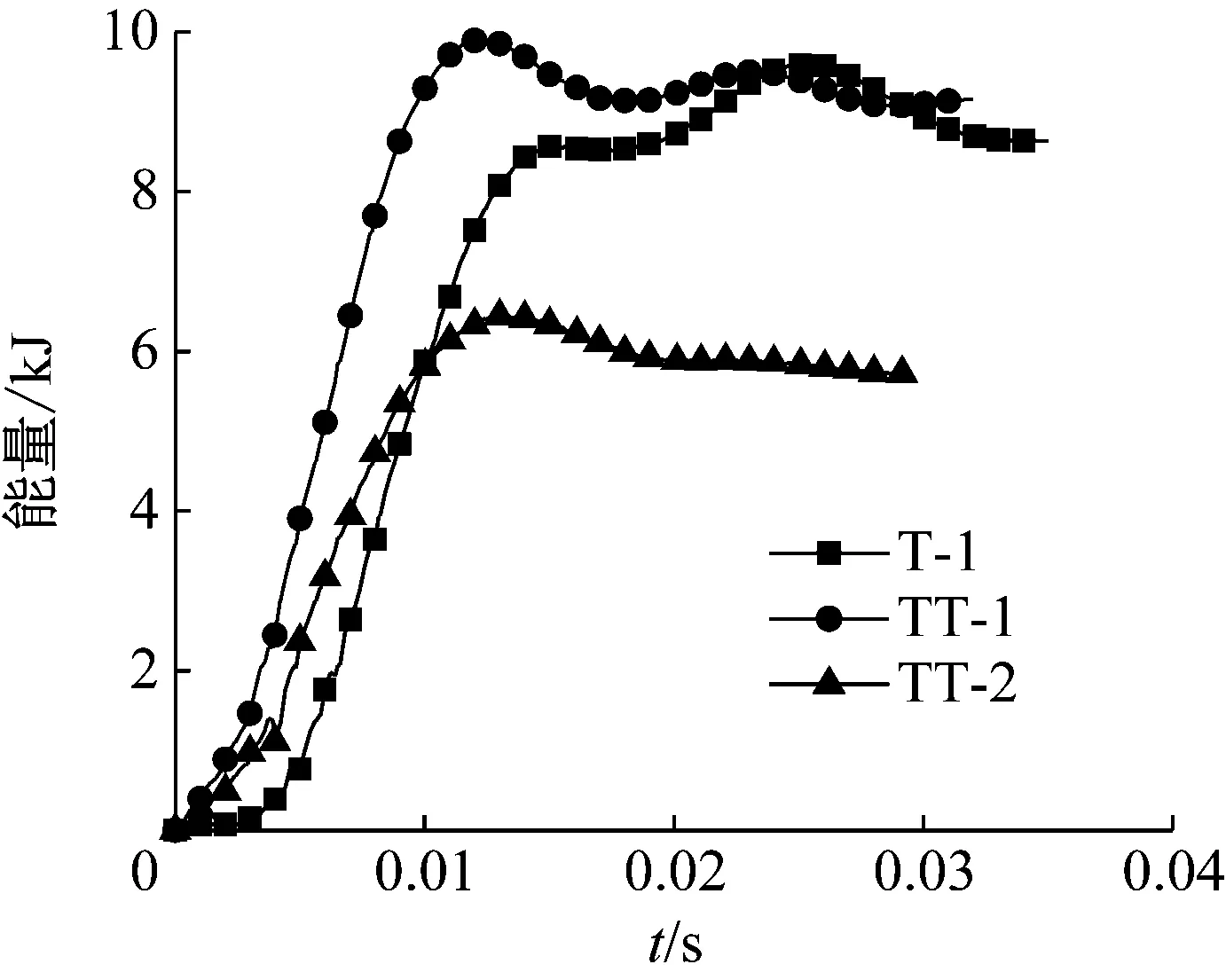

3.2 位移分析

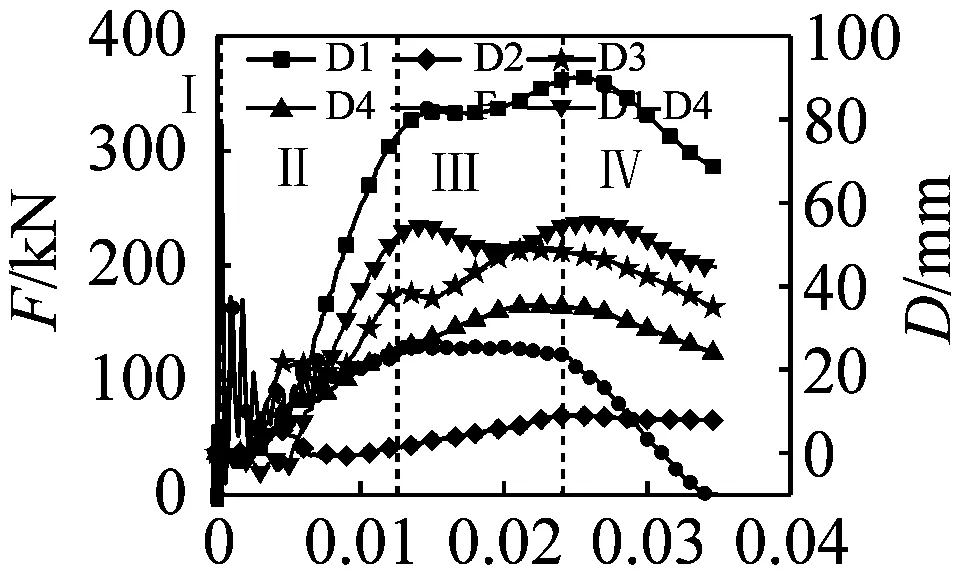

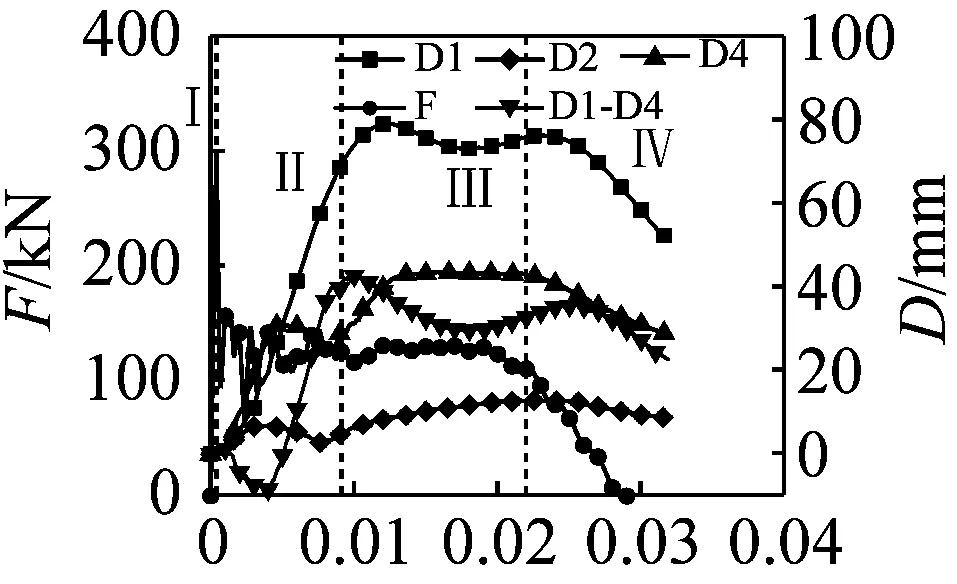

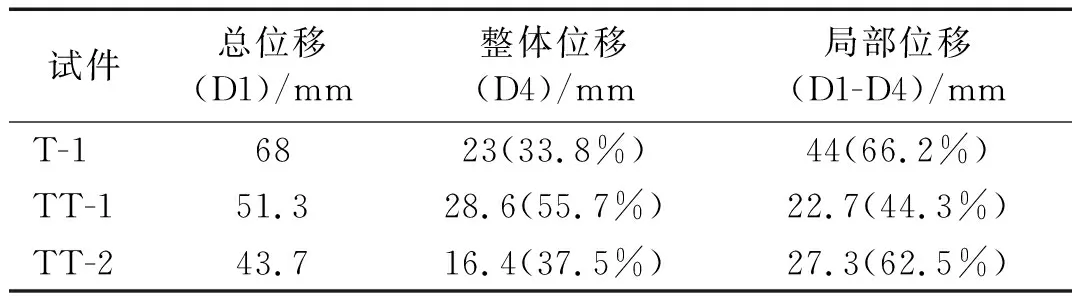

图6给出了各试件上各位移计的时程曲线。由于试验仪器出现故障没有采集到节点TT-3管顶位移D1和节点TT-2跨中竖向D3的位移数据。图6中正值表示竖直向下位移,负值表示竖直向上位移。支管的轴向刚度远大于主管的径向刚度,支管基本处于弹性阶段且变形微小,可以忽略不计。参照文献[16]中关于总位移和整体位移的定义,用支管竖直向下位移(位移计D1)表示总位移,用主管底部竖直向下位移(位移计D4)表示整体位移,则(D1-D4)表示主管局部位移,试验结果列于表2,其中的百分比为整体位移和局部位移占总位移的比例。表中对比可以看出:局部加厚可以增大整体位移所占比例;与节点TT-1比较,节点TT-2塑性影响区内存在刚度突变区,形成塑性铰,增大了局部位移,相对应其整体位移有所减小。

(a) T-1

(b) TT-1

(c) TT-2

(d) TT-3

图6 位移时程曲线

Fig.6 Displacement versus time history curves

表2 位移结果

由图6可见,在节点受冲击的弹性阶段,位移计数据未发生变化,从双Y轴曲线中对比可以看出:变形相对于冲击力滞后。

图6曲线根据图5中每个试件冲击力时程曲线划分阶段的时间节点进行划分阶段,均划分为4个阶段。图6中可见:①管底位移D4曲线一般可分为管底上升、下降和弹性恢复三个阶段。主管上表面在冲击作用下受正弯矩作用产生屈曲凹陷变形,主管横截面椭圆化引起的管底上升;主支管相贯线附近横截面竖向被压缩,横向变形增大。局部凹陷达到稳定后管底位移与管顶位移基本保持协调一致。在第I阶段,加厚试件变形速率高于未加厚试件。②未加厚节点T-1、主管局部加厚节点TT-1和TT-2侧面竖向位移D3曲线在曲线上升阶段出现了峰值和平台段,这是因为试件在第Ⅱ阶段会有小幅度弹性震荡。冲击过程中,弹性变形较大试件,D3曲线出现峰值;弹性变形较小的试件,D3曲线就出现平台段。节点TT-3影响区的截面刚度最大,D3曲线中没有出现峰值和平滑段。③第I阶段,在支管顶部位移下降的同时,主管横截面椭圆化引起主管管底明显的向上位移,节点附近的主管上表面发生局部屈曲。当局部凹陷后,变形以整体变形为主,即出现整体向下位移。

由于应力波的传递,存在变形相对力的滞后性。(D1-D4)曲线的变化走势,说明了顶部局部位移在第II阶段结束和第III阶段开始时,对应于冲击力震荡上升阶段,局部位移逐渐达到最大值,之后局部位移出现转折,其中局部加厚试件在此时达到了峰值,之后开始减小,说明节点在第II阶段整体位移和局部位移同时增大,之后第III阶段主要以整体位移(D4)增大为主。

4 机理分析

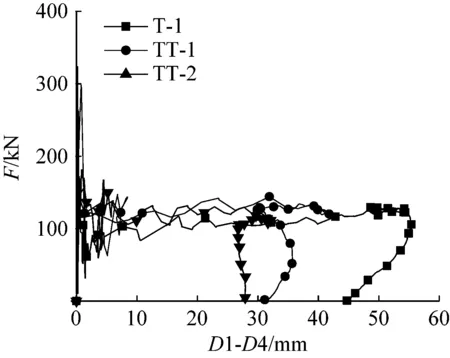

4.1 冲击力位移曲线

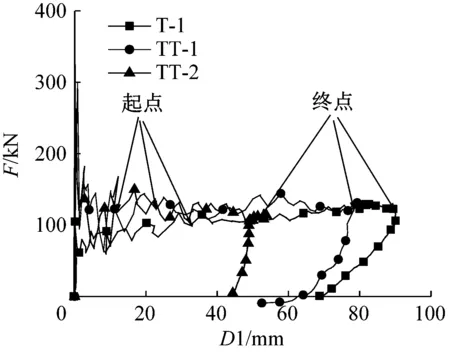

图7为试件荷载位移曲线,其中(a)为荷载-总位移曲线,(b)为荷载-局部位移曲线。图中的起点和终点表示平台段的起始点,曲线均包括迅速增长、震荡下降、平稳发展和卸载等四个阶段。从图7中分析得出:①主管局部加厚试件可以明显提高平稳阶段冲击力;②第二阶段加强试件的曲线震荡更加剧烈;③各试件曲线震荡上升阶段为变形增长最大的阶段,加强试件的冲击力明显增大;④节点经过节点局部加厚,节点局部刚度和整体刚度增大,曲线平稳发展阶段位移增长明显减小;⑤冲击力卸载阶段加厚试件的卸载后刚度更大,加厚试件的最终位移明显偏小。

(a) 荷载-总位移曲线

(b) 荷载-局部位移曲线

图7 荷载位移曲线

Fig.7 Impact force versus displacement curves

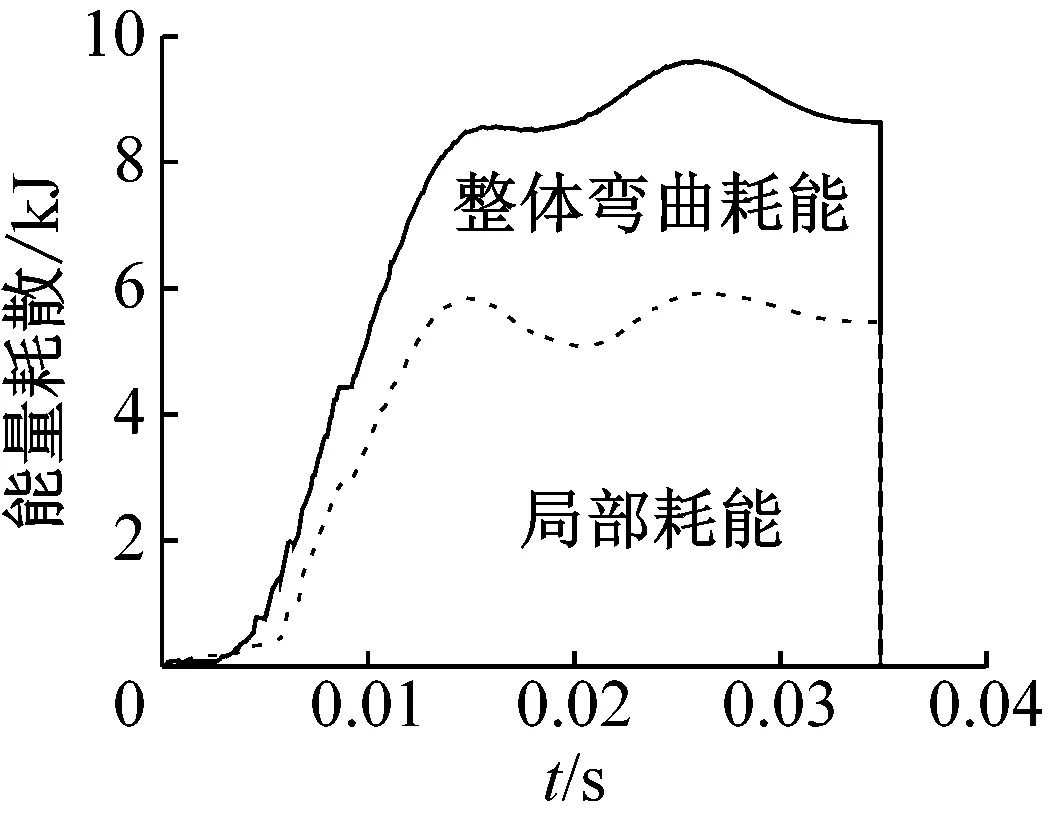

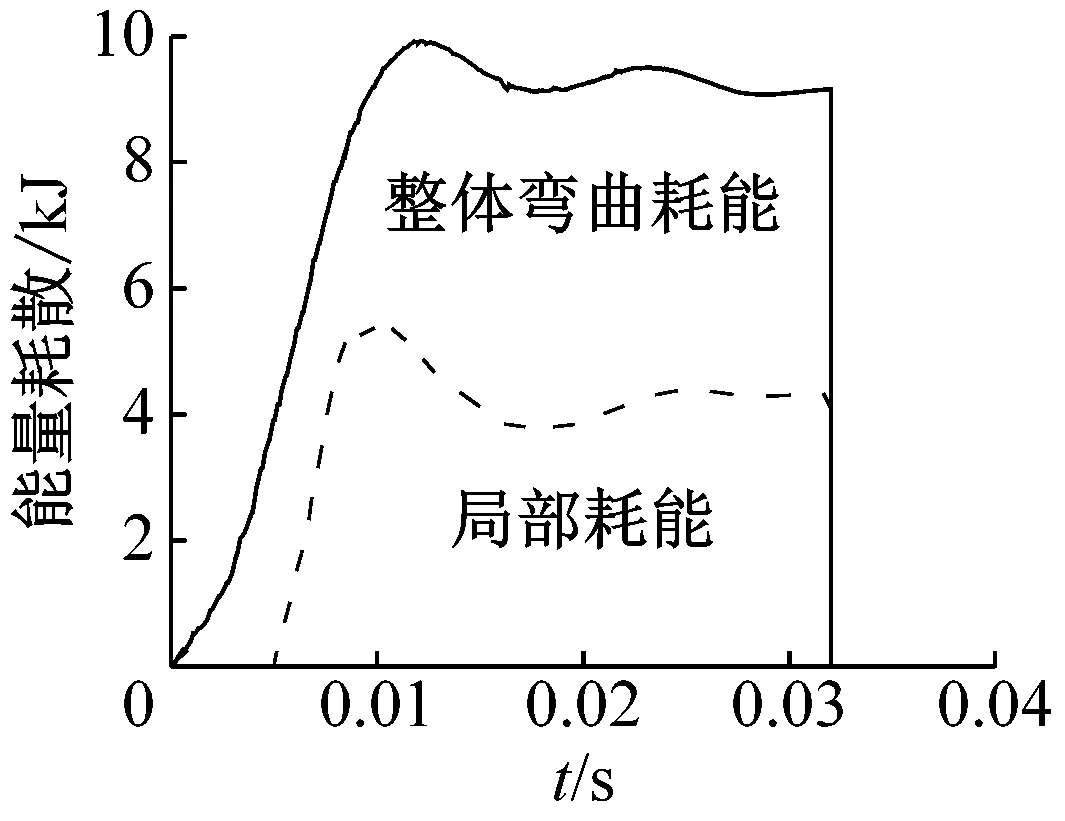

4.2 能量耗散曲线

冲击能量主要通过主管上表面管壁围绕塑性铰线发生凹陷屈曲和主管整体弯曲变形来耗散的,为了更好的分析各个试件由于变形耗散的能量。分别对试件的荷载-总位移曲线(图7(a))和荷载-局部位移曲线(图7(b))进行积分,得到冲击过程中试件的能量耗散曲线 (图8)。

图8中实线表示总耗能,虚线表示局部耗能,而用总耗能与局部耗能之差表示整体弯曲耗能。未加厚试件整体位移和局部位移同时增大消耗冲击能,局部加厚试件则是首先引起整体弯曲耗能,达到一定程度之后,然后由整体弯曲和局部凹陷同时消耗冲击能量。加厚区壁厚Tc的增大,节点域截面抗弯刚度增大,使得在主管局部加厚边缘处截面刚度骤然变化,并在此区域形成塑性铰而消耗大量能量。

(a) T-1

(b) TT-1

(c) TT-2

图8 能量耗散曲线

Fig.8 Energy Dissipation Curve

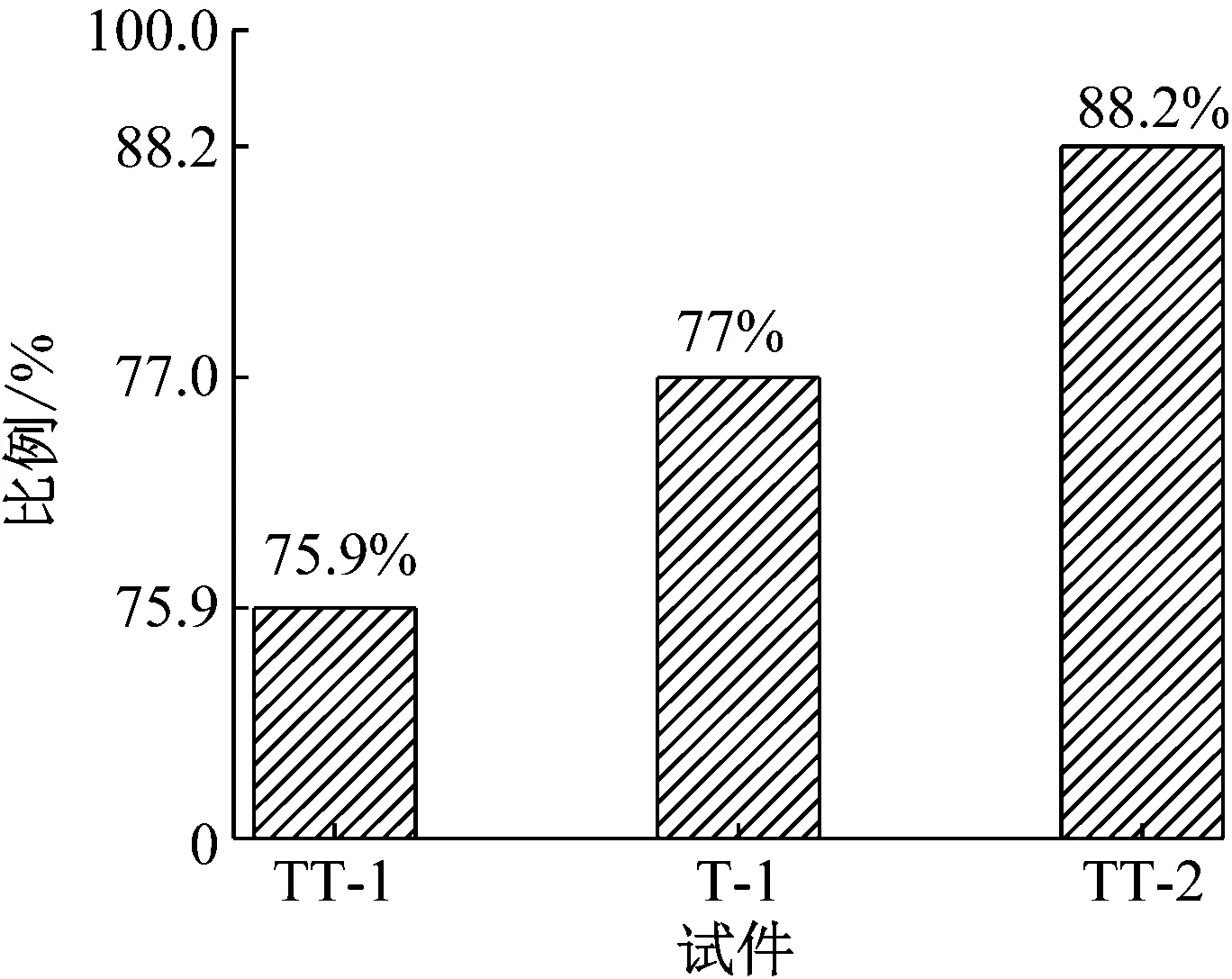

分析图9可知:对比局部加厚试件和未加厚试件可知,节点局部加厚能增大冲击初始阶段的耗能能力。从图10中可以看出,平台段是耗能比例最大的阶段,相比较而言,节点局部加厚试件平台段耗能比例更大,这是因为加厚试件节点域截面抗弯刚度大,冲击作用下,冲击力在极短的时间内达到平台稳定段,弹性恢复阶段消耗的能量较少,则在平台稳定段消耗冲击能的比例增大。

图9 能量耗散时程曲线

图10 平台阶段耗能所占比例

5 结 论

通过轴力作用下节点主管局部加厚与节点未加厚试件的冲击试验,得到各个试件的破坏模态、冲击力时程曲线、位移时程曲线、应变时程曲线等数据,并且对各个试件的数据进行对比分析。得到以下结论:

(1) 冲击作用后,未加强节点相贯线附近主管局部凹陷变形,在凹陷区外围形成塑性铰线,局部加厚试件在冲击作用下,提前让试件整体参与变形,有效的保护了试件。节点塑性变形主要集中在塑性影响区L0内。若加厚区长度小于塑性影响区长度,则会在加厚区未加厚区交界处形成塑性绞线;若加厚区长度大于塑性影响区长度,塑性绞线外移,有增大整体变形趋势。

(2) 增加节点局部加厚区的壁厚,会在节点域形成截面刚度增大的区域,此区域的存在明显减小了局部凹陷变形和整体变形。

(3) 局部加厚部分通过增大构件节点区域截面抗弯刚度,提高节点受冲击初始阶段的耗能能力,提高了冲击力平台段的耗能比例,改变了节点耗能的机理,避免了节点域吸收大量能量,有效的保护了节点。

(4) 试件在塑性变形阶段耗能比例最大,且节点局部加厚可以增大试件塑性变形阶段的耗能。