焦化固废配煤炼焦中共炭化理论应用及需关注问题

甘秀石 ,王旭 ,高薇 ,杜庆海 ,张明明

(1.鞍钢股份有限公司炼焦总厂,辽宁 鞍山 114021;2.鞍钢化学科技有限公司,辽宁 鞍山 114021)

中国是世界主要焦炭生产及消费大国,截至2016年年底,中国焦炭产量达到44 912万t(实际总产能达到6.87亿t),约占世界焦炭产量70%以上。焦化生产过程中产生大量焦油渣、剩余活性污泥、固废树脂和除尘粉等固体废弃物,其中部分属于危险废弃物。按照焦炭生产线年产量为100万t估算,每年可产生焦油渣500 t,含水剩余活性污泥2 500 t,其它尽管因工艺不同,固废种类有所不同,但共同点是都有大量危险废弃物产生。《中华人民共和国固体废物污染环境防治法》中明确规定:产生工业固体废物的单位应当建立、健全污染环境防治责任制度,采取防治工业固体废物污染环境的措施。企业事业单位应当合理选择和利用原材料、能源和其他资源,采用先进生产工艺和设备,减少工业固体废物产生量,降低工业固体废物危害性。因此,焦化固体废弃物如何无害化处理,已成为焦化厂亟待解决的环保和生产问题[1]。

1 焦化固废配煤炼焦可行性分析

焦化固体废弃物无害化处理的主要路径是在焦化工艺内实现闭路循环。现有固废处理技术主要通过焚烧、填埋、物化等手段,采用减量、彻底的形状改变或与环境彻底隔离等方式,以避免对环境造成危害。由于焦化工艺中配煤炼焦工艺具备上述的物料流、隔离、高温等相似条件,因此具备应用的可行性[2]。

焦化固废配煤炼焦可行性的最直接理论支撑就是共炭化原理。煤中加入非煤粘结剂进行炭化,称为共炭化。共炭化研究为在采用低变质程度弱粘结煤炼焦时选用合适的粘结剂提供了理论依据[3],也为将有机渣油、塑料类、橡胶类、沥青等与煤共炭化提供了可能性,且为解决当前世界环境污染问题做出了很大贡献。

Collin在400℃下将废塑料与煤焦油沥青共热解,收集热解油和气体产物,反应所得残余物与弱粘结煤共焦化能提高其结焦性;乌克兰研究者利用配煤同塑脂废料共焦化,由于芳香结构的有机物对配煤结焦性具有良好影响,所得焦炭强度提高,并获得贵重化学产品。同时,中国焦化企业近年来将大量焦化固废应用在焦化生产实践中,也更有力证明了焦化固废配煤炼焦的可行性[4]。

2 焦化固废配煤炼焦典型应用案例分析

焦化固废种类较多,成分因原料、工艺等有较大差别,选取有共性、差异性较小的四种典型焦化固废进行应用分析。

2.1 焦化固废焦油渣配煤炼焦应用

2.1.1 焦化固废焦油渣适应性分析

焦油渣自身的黏结性极弱,但在高温下会融化,形成流动性很好的黏稠体,黏结性迅速提高,可充分浸润并吸附在煤粒表面。因此,焦油渣可作为炼焦配煤黏结剂。在配合煤炼焦过程中,瘦煤、焦油渣在成焦的每个过程中,都能互相弥补缺陷,大大降低对焦炭强度的影响。

对鞍钢炼焦总厂的焦化固废焦油渣进行常规工业分析和元素分析,结果见表1。

表1 焦化固废焦油渣常规工业分析和元素分析结果(质量分数) %

从表1可见,焦化固废焦油渣主要成分为碳,具有高挥发分、低灰分,全硫与中等含硫煤相当。在配煤炼焦过程中,不会导致焦炭灰分、硫分的明显升高。在炼焦的热解过程中,由于瘦煤的挥发分低,析出的气体少,因此产生的液态物能够转化为胶质状态的少;而焦油渣在该过程中可形成大量的气体以及胶质体,把分子量较大的固态物质包围起来,形成气、液、固三相共存的胶质体,弥补了瘦煤黏结性相对较差的不足。在半焦收缩过程中,焦油渣的挥发分高,收缩量相对较大;而瘦煤的挥发分低,胶质体数量极少,半焦收缩过程平缓,收缩量极低,与共炭化理论较为吻合,具有可行性。

2.1.2 焦化固废焦油渣应用试验

根据焦化固废焦油渣的产量及粘结性质,用稳定供给的山西瘦煤A与焦化固废焦油渣按6:1比例混合成型煤[5],型煤再与其他煤种按一定比例配煤炼焦。试验采用40 kg小焦炉,试验所用煤种为配合煤,由配煤生产皮带运输机上取得。40 kg小焦炉的初始炉温为800℃,炼焦温度为(1 050±10)℃,炼焦时间为17 h,高温焖炉时间为2 h。采用湿法熄焦,焦炭的冷强度及热态性能分别按GB/T 2006-2008和GB/T 4000-2008进行测定。

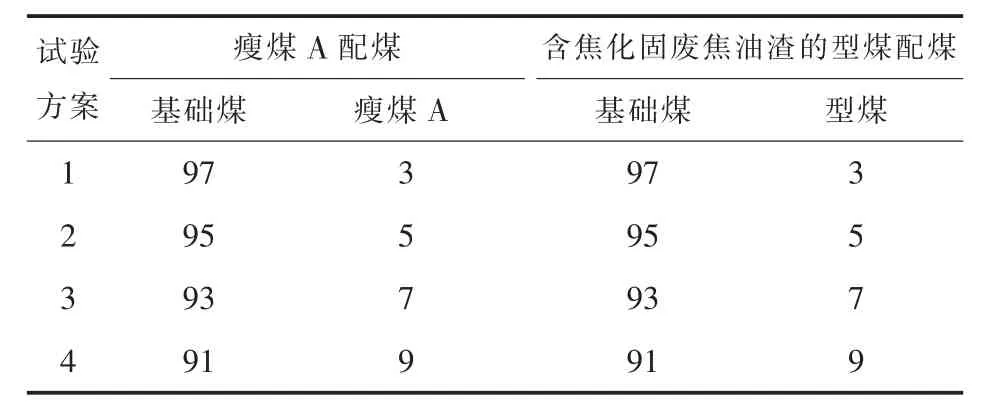

在基础煤配比相同的条件下,分别用瘦煤A和型煤进行对比试验。加入瘦煤A和型煤比例分别从3%递增至9%,每个百分比进行两炉试验,试验结果取平均值,消除试验误差。瘦煤A配煤和含焦化固废焦油渣型煤配煤对比试验方案见表2[6]。

表2 瘦煤A配煤和含焦化固废焦油渣型煤配煤对比试验方案(质量分数) %

对试验所得焦炭进行相关质量检测。在瘦煤A和型煤所占比例为3%~9%时,瘦煤A配煤和含焦化固废焦油渣型煤配煤的焦炭冷热强度对比见表3。从表3可见,随着瘦煤A配入百分比的逐步递增,焦炭的抗碎强度(M40)逐渐升高、耐磨强度(M10)逐渐降低,焦炭冷强度有所改善;焦炭反应性(CRI)先降低后升高,反应后强度(CSR)先升高后降低。瘦煤A配入比例为5%时,焦炭的CSR最高为58.30%,焦炭热态性能最好;在瘦煤A配入比例大于5%时,随着瘦煤A配比的增加,焦炭的CSR逐渐降低,焦炭的热态性能变差。当用型煤进行同配比的对比试验时,随着型煤配比的逐步递增,焦炭的M40逐渐降低,M10逐渐升高,焦炭冷强度逐渐变差;焦炭的CRI升高,CSR先升高后急剧降低。在型煤的配入比例为5%时,焦炭的CSR最高为57.25%,焦炭热态性能最好;在型煤配入比例大于5%时,随着型煤配比的增加,焦炭的CSR大幅降低,焦炭热态性能变差。

表3 瘦煤A配煤和含焦化固废焦油渣型煤配煤的焦炭冷热强度对比 %

对比两组试验可知,当配比低于7%时,与瘦煤A试验焦炭相比,型煤试验焦炭的M40明显高,M10明显低,CSR略低,即型煤试验焦炭的冷强度优于瘦煤A的试验焦炭,但焦炭热性能稍差。当配比为7%时,与瘦煤A试验焦炭相比,型煤试验焦炭的M40和M10变化不大,CSR较优,即二者冷强度基本一致,型煤试验焦炭热性能略好。当加入型煤比例大于7%时,型煤试验焦炭的冷热强度均大幅变差。

2.1.3 焦化固废焦油渣应用结论

在配煤炼焦生产中,根据焦炭质量的变化情况,加入型煤比例由3%逐步增加至9%,后根据资源供应变化、焦炭质量要求等情况,加入型煤比例控制在7%左右。通过近一年的生产实践得出,在焦化固体废弃物与瘦煤A按1:6配制成型煤,型煤配比为7%左右时配煤炼焦,对所得焦炭的冷热态强度影响不大,配煤炼焦是可行的[7]。

2.2 焦化固废剩余活性污泥配煤炼焦应用

2.2.1 焦化固废剩余活性污泥适应性分析

焦化固废剩余活性污泥本身含有机物,如蛋白质、脂肪和多糖,具有一定的热值,又有一定的黏结性能,在煤加工成型煤的过程中,可作黏结剂,改善在高温下型煤的内部孔结构,提高型煤的气化反应性,降低灰渣中的残碳,提高碳转化率。剩余污泥既可以作为黏结剂,也可作为疏松剂,使剩余污泥的热值也得到利用。

对鞍钢焦化固废剩余活性污泥进行常规工业分析和元素分析,结果见表4。从表4可见,焦化固废剩余活性污泥主要含水,是高挥发分、低灰分物质。在配煤炼焦过程中,会增大焦炭的气孔率,不会导致焦炭灰分的明显升高,但灰成分中主要是铁等对炼焦有害的杂质[6]。可见,在配煤炼焦时,适当添加焦化固废剩余活性污泥在理论上是可行的。

表4 鞍钢焦化固废剩余活性污泥常规工业分析和元素分析结果 %

2.2.2 焦化固废剩余活性污泥应用试验

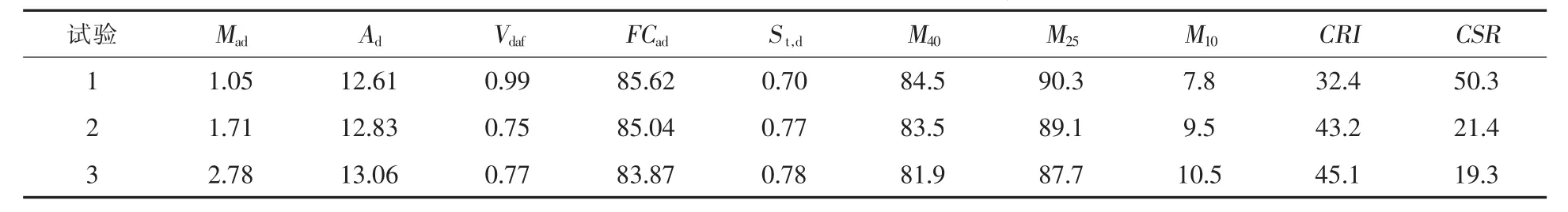

试验用炼焦配合煤,污泥采自生产线A、生产线B,配比为各50%。试验1为配合煤基础试验,试验2采用焦化固废剩余活性污泥配入炼焦煤比例1.5%,试验3采用焦化固废剩余活性污泥配入炼焦煤比例3.0%。试验用40 kg小焦炉,采用侧装,控制堆密度为0.75。40 kg小焦炉的炼焦温度为(1 050±10)℃,炼焦时间为 17 h,高温焖炉时间为2 h。采用湿法熄焦,焦炭的冷强度及热态性能分别按GB/T 2006-2008和GB/T 4000-2008进行测定。分别对试验1、2、3进行两组测试,取平均值,试验结果见表5。

表5 焦化固废剩余活性污泥配煤与常规配煤的焦炭冷热强度对比 %

从表5可见,生产配煤配入污泥1.5%、3.0%后,焦炭灰分升高;焦炭冷强度M40分别降低1.0%、2.6%,M10分别升高 1.7%、2.7%;焦炭热强度CSR分别降低28.9%、31%。

2.2.3 焦化固废剩余活性污泥应用结论

焦化固废剩余活性污泥对焦炭质量有一定影响,不适合大比例配入配合煤中炼焦,实践中对其加入工艺进行严格控制,保证其连续有效少量配入,并混合均匀,达到不影响焦炭质量的要求。

2.3 焦化固废离子交换树脂配煤炼焦应用

2.3.1 焦化固废离子交换树脂适应性分析

焦化干熄焦水处理产生的离子交换树脂被列为国家危险废物,收录于国家危险废物名录中,废物代码900-015-13,是一种含离子交换基团功能的高分子聚合物,应用时为颗粒状,在水处理过程中吸附了大量重金属、酸碱,原采用掩埋处理,具有长期的潜在危险,一旦进入环境将造成严重污染[8]。对焦化固废离子交换树脂进行工业分析、全硫等化检验分析,结果见表6。对焦化固废离子交换树脂进行灰成分分析,结果见表7。

表6 焦化固废离子交换树脂工业分析和全硫分析结果(质量分数) %

从表6、7可见,树脂具有低灰、低硫、高挥发分的特点,在残留灰分中,Fe2O3和SiO2共占78.48%,是灰分的主要成分,具备少量配入备煤条件。

由于此固废不是由炼焦化学工艺产生,对其重金属的含量进行检测,结果见表8。从表8可见,焦化固废离子交换树脂的重金属含量符合环保技术要求。

表8 焦化固废离子交换树脂的重金属含量分析结果

2.3.2 焦化固废离子交换树脂应用试验

试验用炼焦配合煤,调整配煤结构,试验1为配合煤基础试验;试验2采用焦化固废离子交换树脂配入炼焦煤比例0.1%,试验3采用焦化固废离子交换树脂配入炼焦煤比例0.3%。试验用200 kg小焦炉,共6炉试验。200 kg小焦炉的炼焦温度为(1 050±10)℃,炼焦时间为16 h。采用干法熄焦,焦炭冷强度及热态性能分别按GB/T 2006-2008和GB/T 4000-2008进行测定。焦化固废离子交换树脂调整配煤结构试验方案见表9,焦化固废离子交换树脂调整配煤结构方案配合煤质量见表10。

表9 焦化固废离子交换树脂调整配煤结构试验方案 %

表10 焦化固废离子交换树脂调整配煤结构方案配合煤质量

焦化固废离子交换树脂配煤与常规配煤的焦炭冷热强度对比见表11。

表11 焦化固废离子交换树脂配煤与常规配煤焦炭冷热强度对比 %

从表11可见,调整配煤比后,当加入0.1%树脂时,M40提高 1%,M10升高0.7%,CRI基本持平,CSR下降1.7%,焦炭总体质量下滑不明显。但与配合煤基础实验相比,当加入0.3%树脂时,M40下降1.8%,M10升高0.9%,CRI升高 0.9%,CSR下降2.7%,焦炭质量下滑明显。

2.3.3 焦化固废离子交换树脂应用结论

焦化固废离子交换树脂含有对焦炭质量起到劣化作用的物质,使用固废离子交换树脂回配炼焦,当回配比例不超过0.1%时,对焦炭质量影响不大;当回配比例超过0.1%,对焦炭质量影响加大,焦炭质量明显下降。调整配煤结构对焦化固废离子交换树脂在炼焦中所起的劣化作用影响不大,且将大幅度提高配煤成本。

2.4 焦化固废除尘焦粉配煤炼焦应用

2.4.1 焦化固废除尘焦粉适应性分析

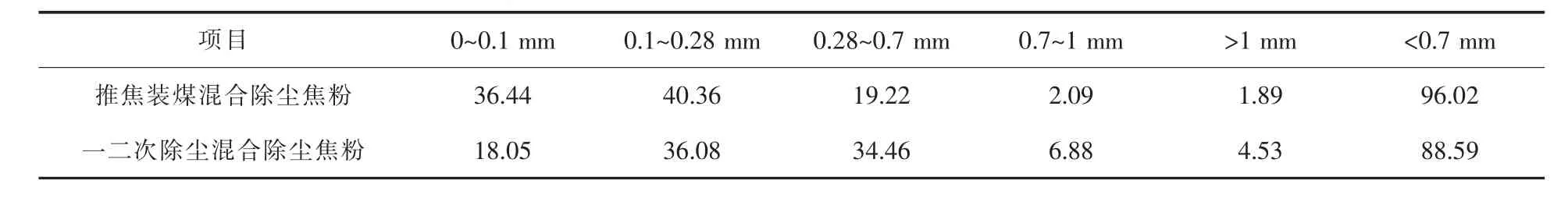

根据焦化固废除尘焦粉产生的工艺,选取2种有代表性的除尘灰。焦化固废除尘焦粉的工业分析、全硫分析结果见表12,焦化固废除尘焦粉的粒级分布分别见表13。

表12 焦化固废除尘焦粉的工业分析、全硫分析(质量分数) %

表13 焦化固废除尘焦粉的粒级分布(质量分数) %

从表12、表13可见,推焦装煤混合除尘焦粉灰分11.65%,挥发分11.73%,硫分0.93%;其粒度组成,<0.1 mm 占 36.44%,<0.7 mm 占 96.02%;干熄焦一、二次混合除尘焦粉灰分12.58%,挥发分1.01%,硫分0.78%;其粒度组成,<0.1 mm占18.05%,<0.7 mm占88.93%。焦化固废除尘焦粉灰分与炼焦用煤接近,<0.1 mm粉末的含量偏低,适合在工艺上改造。

2.4.2 焦化固废除尘焦粉应用试验

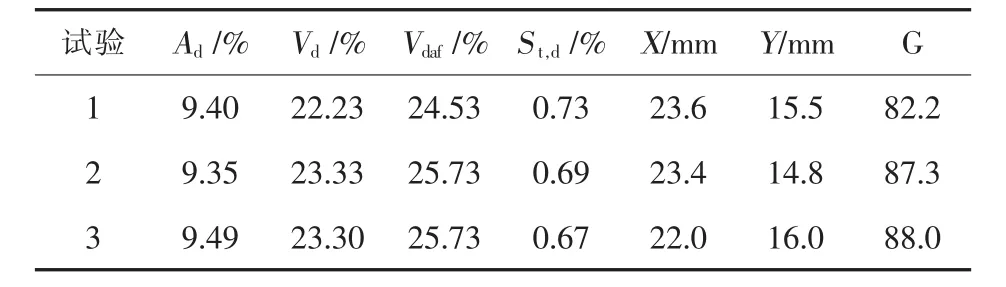

试验用炼焦配合煤、焦化固废推焦装煤混合除尘焦粉。试验1为配合煤基础试验;试验2采用焦化固废推焦装煤混合除尘焦粉配入炼焦煤比例1%,试验3采用焦化固废推焦装煤混合除尘焦粉配入炼焦煤比例2%。试验用200 kg小焦炉,共6炉试验[9]。 200 kg 小焦炉的炼焦温度为 (1 050±10) ℃,炼焦时间为16 h。采用干法熄焦,焦炭的冷强度及热态性能分别按GB/T 2006-2008和GB/T 4000-2008进行测定,试验结果见表14、表15。

表14 焦化固废推焦装煤混合除尘焦粉调整配煤结构试验配合煤质量

表15 焦化固废推焦装煤混合除尘焦粉配煤和常规配煤的焦炭冷热强度对比 %

从配煤试验结果看,添加1%、2%除尘灰代替瘦煤后,配合煤灰分、挥发分略有上升。Y值、G值变化不大。

从表15可见,配入1%、2%的推焦装煤除尘焦粉,焦炭M40分别下降1.7%和2.2%,M10分别升高0.3%和1.4%,CSR均有小幅下滑。

2.4.3 焦化固废除尘焦粉的应用结论

焦化固废除尘焦粉含有对焦炭质量起劣化作用的物质,回配比例对焦炭质量影响较大,焦炭质量明显下降。调整配煤结构对焦化固废除尘焦粉在炼焦中所起的劣化作用有一定控制作用,但配煤成本将有所提高。

3 焦化固废配煤炼焦需要关注的问题

3.1 与其它配煤原理结合问题

胶质层重叠原理要求配合煤中各单种煤胶质体的软化区间和温度间隔能较好地搭接,以使配合煤在炼焦过程中能在较大的温度范围内处于塑性状态,从而改善粘结过程,并保证焦炭的结构均匀。焦化固废的加入要辨明添加物是“添加剂煤”还是“填充剂煤”,用简易“优选法”确定配煤比,定出配入方案[4]。如在焦化固废除尘树脂的回配中,就要充分考虑此问题,选择替代煤化度较高的炼焦煤种(如瘦煤),并与之充分混匀,发挥好填充作用。

3.2 焦炭的质量影响问题

焦炭质量取决于炼焦煤中的活性组分、惰性组分含量及炼焦操作条件。单种煤的变质程度决定其活性组分的质量,镜质组平均组最大反射率是反映单种煤的变质程度的最佳指标。同样焦化固废的加入必须考虑互换性配煤原理[10],当配煤有较强粘结性时,加入一定量焦化固废除尘焦粉有利于焦炭质量提高,回配3%~5%的焦化固废除尘焦粉代替瘦煤炼焦,技术上是可行的,但在同样煤质情况下,如果不添加粘结剂,为保证焦炭质量,焦化固废焦粉的细度至关重要[4]。

3.3 利用过程无害化问题

在焦化污染防治原则层面,明确“无害化”是“资源化”的前提,提高相应的焦化固废综合利用过程和产品的污染防治要求,防止二次污染,确保“资源化”过程和产品的“无害化”。如焦化固废焦油渣的配入就要考虑与原料煤一定比例结合,经过混合、搅拌、压制成球,提高混配过程中的环保等级。

3.4 处理过程经济化问题

从环保产业市场来看,我国“三废”治理行业治理投资占环保产业整体投入比重不足,焦化固废的利用不能“只循环,不经济、再生资源贵过原生资源”,要适度考虑利用成本。如焦化固废剩余活性污泥的配入就是考虑原有处理过程的成本因素,在不影响产品品质的情况下,适当配入原料煤中较为经济合理。

4 结论

(1)在保证焦炭质量前提下,充分利用焦化固废与配合煤的共炭化理论,科学合理地使用焦化固废,能够实现焦化生产过程中的清洁化,提高了企业的循环经济效益。

(2)可将焦化固体废弃物与瘦煤A按1:6配制成型煤,按7%比例配入型煤炼焦,对焦炭质量影响不大。

(3)焦化固废剩余活性污泥对焦炭质量有一定影响,不适合大比例配入配合煤中炼焦,但可通过严格控制比例,保证其连续有效少量配入,并混合均匀,达到不影响焦炭质量的要求。

(4)焦化固废焦粉含有对焦炭质量起到劣化作用的物质,可通过调整配煤结构对固废除尘焦粉在炼焦中所起的劣化作用进行一定控制,但配煤成本将有所提高。

(5)使用焦化固废离子交换树脂回配炼焦,当回配比例不超过0.1%时,对焦炭质量影响不大;当回配比例超过0.1%,对焦炭质量影响加大,焦炭质量明显下降。调整配煤结构对焦化固废离子交换树脂在炼焦中所起的劣化作用影响不大,且将大幅度提高配煤成本。

(6)利用焦化固废配煤炼焦开辟了焦化固体废弃物循环利用的新途径,辐射全国同行业,可降低社会环保治理压力,对焦化行业节能减排具有较大借鉴意义。

(7)焦化固废配煤炼焦技术的应用,有利于保护处于紧缺状态的国内优质炼焦煤资源,有利于资源的可持续利用,具有显著的社会效益。