中间包钢水全氧分析技术在汽车钢生产中的应用

李泊 ,宋宇 ,李伟东 ,潘瑞宝 ,尚世震

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

随着汽车工业的发展,对汽车用钢特别是汽车面板用钢的质量要求日益严格,针对汽车外板用钢甚至提出了零缺陷的质量标准。为此,必须持续提高冷轧板卷的质量,首先需要炼钢工序提供高洁净度的原料铸坯。由于炼钢工艺本身是一个过程控制环节,缺乏快速、准确的检测手段来评价钢液的洁净度,因此,鞍钢股份有限公司炼钢总厂引进了钢液全氧快速检验装置,通过在RH及连铸中间包两个工位取全氧样,能够在5 min之内检验出钢液中的全氧值来判断钢液的纯净度,从而实现快速检测、快速响应、分级使用,满足客户的个性化需求。

1 中间包钢水全氧分析技术的应用

1.1 设备简介

快速全氧取样器利用惰性气体氩气保护,在中间包浇注过程中取样,棒样尺寸为Φ 4 mm×70 mm,供实验室分析钢水中的全氧。

1.2 全氧分析在生产实际中的应用

鞍钢股份有限公司炼钢总厂汽车钢冶炼工艺路线为:铁水预处理(钙镁基喷吹铁水脱S)→转炉冶炼(260 t顶底复吹转炉)→RH脱碳及合金化→铸机浇注。

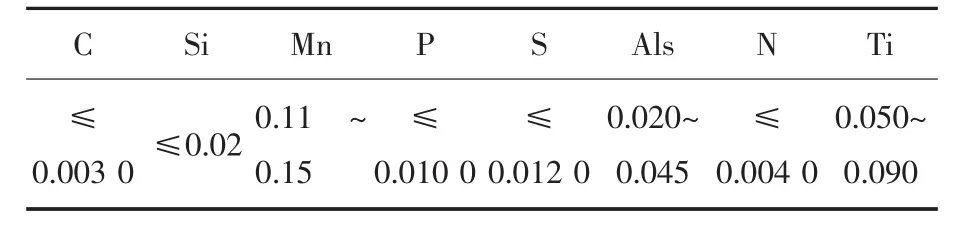

汽车钢钢液中的全氧是由钢中的自由氧及脱氧后的氧化物组成,钢液中的全氧值越低就代表着钢液越洁净。因此在生产实际过程中,对RH及连铸中间包两个工位取全氧样进行检验分析,并将全氧值与轧后夹杂缺陷率进行对应。表1为试验汽车钢钢种的成分范围,表2为中间包全氧值与夹杂缺陷指数对应关系 (中间包全氧值档位越低,全氧值越低)。

表1 试验汽车钢钢种的成分范围(质量分数) %

表2 中间包全氧值与夹杂缺陷指数对应关系

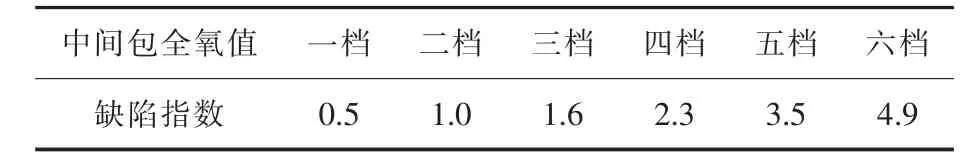

由表2可见,生产实际数据与理论完全能够吻合,即中间包全氧值越低,钢液越纯净,铸坯轧后夹杂缺陷指数越低,随着全氧值升高,缺陷指数呈明显上升趋势。因此,对汽车钢冶炼工艺环节各参数进行跟踪,找出对中间包全氧值影响较大的参数,并有针对性的加以控制,从而提高钢液洁净度。跟踪收集100罐汽车钢生产数据,对各工艺参数分别与全氧量进行相关性分析,最终筛选出五大相关性较强的参数与中间包全氧值进行回归分析,结果如表3。表3中,SS为整体样本的离差平方和;MS为离差平方和均值;F值为方程中均离差平方和的比;P值是判定检验结果的一个参数,当P≤0.05时,该参数与相应结果有显著影响。

表3 回归分析运行结果

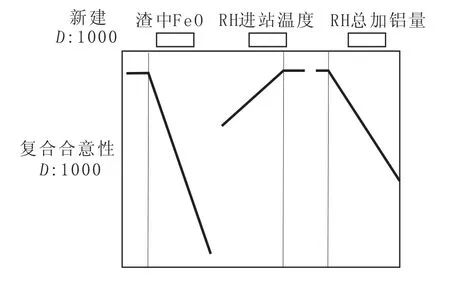

由表3可见,精炼进站渣中FeO、RH进站温度、RH总加铝量三个参数对汽车钢中间包全氧值有显著性影响。因此结合目前这三个工艺参数控制情况,运用Minitab质量工具进行响应优化器优化,得出中间包全氧值在一档范围内的各参数控制范围。图1为响应优化器优化结果。

图1 响应优化器优化结果

图1中,合意性D值为在不同值时的参数因子的取值,当参数在水平线范围内取值时,参数变化对响应结果及合意性没有影响,当参数在折线取值时,参数的变化对响应结果及合意性产生影响。合意性为目标的达成率,当D=1.0时代表目标达成。

2 生产工艺参数的优化

依据中间包全氧与各工艺参数的回归分析,结合响应优化器提供的最佳参数控制范围,对三个主要影响因素进行了优化。

2.1 精炼进站渣中FeO含量的优化

控制精炼进站渣中FeO含量就要从转炉源头入手,控制转炉终点渣中FeO含量。重点进行如下两方面的改进。

(1)降低转炉出钢渣FeO含量。优化措施有转炉终点C-T命中率目标由80%提高到90%,实际控制在92%左右,补吹时间控制在1 min之内,杜绝二次补吹;同时在出钢前采用零位搅拌技术1~3min。

(2)控制出钢带渣。措施一是改进转炉前挡渣工艺,采用软质挡渣塞,有效避免出钢第一口渣进入钢包;采用转炉出钢前、后档渣,并结合下渣检测设备进行辅助作业,有效地控制了转炉出钢时的下渣量;措施二是出钢过程进行钢包顶渣改质,随出钢的进行加入小粒白灰对钢液进行渣洗,能够有效地稀释钢液顶渣中的FeO含量,出完钢后加入铝质熔渣改质剂脱除渣中氧。

2.2 钢水RH进站温度优化

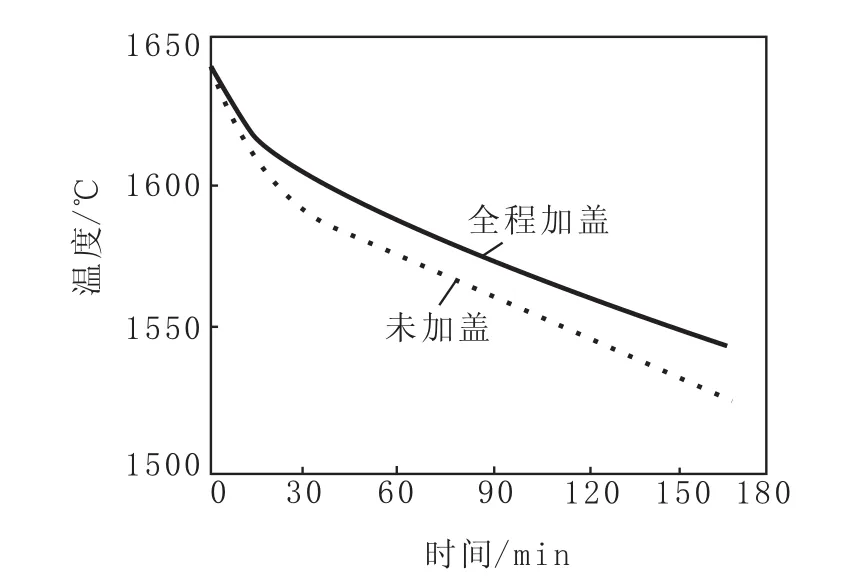

实施全程加盖工艺降低钢包温降。通过采取钢包全程加盖的措施,能够有效地减少钢水的温度损失,钢包加盖与否对钢包盛钢期间钢水温度的影响见图2。由图2可见,钢包加盖对盛钢过程钢水温度变化的影响是非常明显的,能大大降低钢水的温降。在其他条件相同的情况下,60 min以后,全程加盖的钢水温度比不加盖高近30℃。钢包在空包期间的散热时间长,这期间若对钢包加上盖,则大大减少炽热的钢包内表面直接对外部的辐射分散热损失,从而明显减少钢包在出钢期间和盛钢期间对钢水的蓄热损失。钢包加盖后达到的效果十分明显。

图2 钢包全程加盖对钢水温度的影响

2.3 RH总加铝量的优化

RH加入的脱氧铝越多,钢液中生产的Al2O3夹杂物就越多。为了减少汽车钢中Al2O3夹杂物的生成量,提高钢水洁净度,必须减少RH总加铝量。因此对精炼脱氧工艺进行优化,首先根据初始氧含量适当采用碳脱氧和锰脱氧脱除过剩氧,即在脱碳过程中,加入少量增碳剂或锰铁,其次是在RH脱碳结束后,采用硅脱氧脱除一部分残氧,即先向钢液中加入一定量的低碳硅铁进行预脱氧,再向钢液中加入铝粒来进行终脱氧和合金化,从而通过减少脱氧铝的使用量。

3 取得的效果

3.1 降低渣中FeO含量

通过以上控制措施,转炉终渣FeO降低了11.25%,转炉出钢后钢包顶渣FeO降低了18.92%,精炼进站渣中FeO含量降低了34.82%。

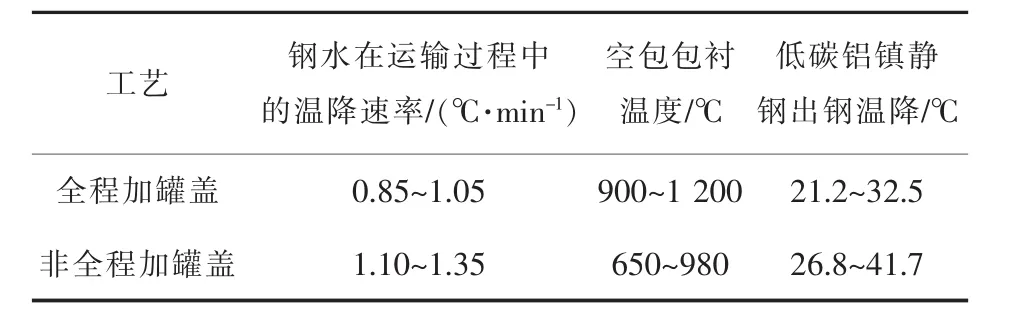

3.2 减少钢水温度损失

实施钢包加盖工艺后,钢水运输过程温降速率显著降低,空包时包衬温度大幅度提高,效果如表4所示。为准确控制RH钢水进站温度提供了保障[1]。

表4 全程和非全程加罐盖的对比

3.3 降低Al2O3的生成量

通过采用碳脱氧、锰脱氧、硅脱氧工艺后,有效的降低了Al2O3生成量,降低钢液中的全氧含量。试验表明,工艺优化后,中间包和铸坯内的全氧量相差不多[2]。

通过以上工艺措施的实施,精炼进站渣中FeO、RH进站温度、RH总加铝量的控制范围已经提升到响应优化器优化后的目标范围之内,钢水洁净度有了明显的提升。经过对比测算,钢水中间包全氧降低了29.32%,重点客户汽车用O5板轧后夹杂缺陷率降低了54.07%。

4 结语

钢液全氧快速检验技术可以为炼钢过程钢液洁净度提供一个快速、准确的判断依据。鞍钢股份有限公司炼钢总厂运用质量工具分析结果,优化了精炼进站渣中FeO含量、钢水RH进站温度和RH总加铝量,优化后钢水中间包全氧降低了29.32%,重点客户汽车用O5板轧后夹杂缺陷率降低了54.07%。