推钢式加热炉钢坯在线温度测试与分析

刘宝山,李卫东,马光宇,张天赋

(1.鞍钢集团众元产业发展有限公司,辽宁 鞍山114010;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着钢坯加热质量要求的不断提高和节能减排发展的要求,对钢坯加热过程的参数要求越来越细,从而对加热炉的加热制度也提出了更高的要求[1]。由于市场需求不断增加,很多企业加热钢坯的规格及品种也变得复杂多样,甚至超出了原来加热炉的设计范围[2]。而加热炉执行的加热制度沿用旧的模式和框架,加热制度分类比较简单[3],控制参数范围广、跨度大,与越来越精细的加热要求之间的矛盾逐步凸显出来,加热制度的发展和改进速度已经跟不上并且难以适应加热炉本身技术进步的节奏。在实际加热过程中,落后的加热制度制约了加热炉技术水平的发挥,不仅影响产能和产品加热质量,而且导致加热炉的能耗和氧化烧损率居高不下[4]。而钢坯在线温度测试技术能对钢坯从入炉到出炉的整个加热过程进行实时监测,可以直观地反映加热制度的优劣,是优化加热制度、降低加热炉能耗的重要途径[5]。本文以常规换热式加热炉为研究对象,采用在线温度测试技术对钢坯在推钢式加热炉内的整个加热情况进行测试,据此优化原有加热制度,降低了加热炉能耗。

1 加热炉设备及操作状况

鞍钢股份有限公司大型厂连轧分厂现有2座加热炉,其中1#加热炉为蓄热式,2#加热炉为常规换热式,均为三段连续式推钢加热炉。加热炉有效长度20.9 m,内宽8.6 m,加热段及均热段炉膛高度4.332 m。加热原料为280 mm×380 mm、320 mm×410 mm连铸坯。加热制度按原料含“C”和合金量以及规格厚度进行分组制定,现行四组加热制度。

为了解实际加热过程中钢坯在炉内随加热时间的变化规律,本次测试以2#加热炉为对象,选取有代表性的端面为280 mm×380 mm的钢坯作为试验坯,成分如表1所示,执行Ⅱ组加热制度即总在炉时间为270 min,其中均热段时间60 min。为减少推钢式加热炉水梁对钢坯黑印的影响,加热段和均热段采取强化下加热的措施,加热段和均热段的下部热负荷分别占各段的57%和52%。

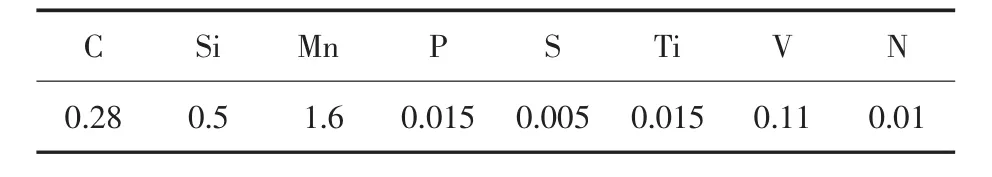

表1 试验坯化学成分(质量分数) %

2 钢坯在线温度测试方案

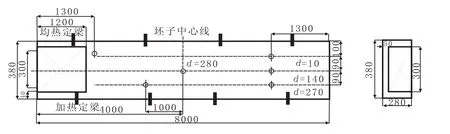

在代表试验坯加热状态的相关位置点钻孔,预先埋设热电偶,利用钢坯在线温度测试仪在线温度测试与跟踪,测试方案见图1所示。其中包括非梁上、中、下,均热定梁下表面,上、下炉气,北端上表面共7个测试点,用于对钢坯的断面温差、同板温差、水印温差等进行测试。

图1 钢坯在线温度测试方案

3 测试结果与分析

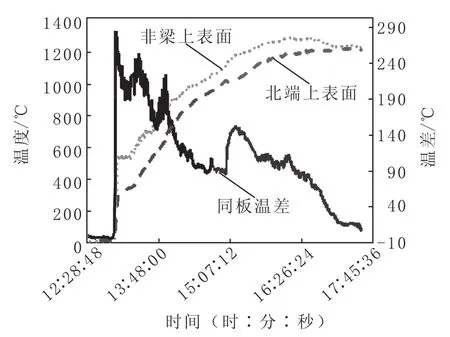

按照钢坯在线温度测试方案,对测温热电偶进行安装、固定,并对在线温度记录仪进行相应的保温处理和设置,将在线温度记录仪置于钢坯上并随钢坯在加热炉内移动,实时记录温度数据,结果如图2所示。

图2 钢坯在线温度测试结果

从图2看出,钢坯总在炉时间为270 min,其中预热段停留86 min,加热段停留124 min,均热段停留时间60 min;炉气最高温度在加热段中期达1 307.1℃,钢坯在加热段和均热段的平均温升速率分别为7.35℃/min、3.5℃/min,钢坯出炉时刻最高温度和平均温度分别为1 247.2℃、1 225.6℃。

3.1 水印温差分析

水印温差是衡量加热炉水梁对钢坯影响的重要指标,一般以非梁下表面和均热段水梁下表面的温差表示,推钢式加热炉钢坯水印温差见图3。

图3 钢坯水印温差

从图3可以看出,钢坯水印温差总体上呈现先升高后降低的趋势。预热段水印温差较小,进入加热段后,温差逐渐增大,在加热段中后期达最大值101.5℃。分析原因为加热炉下加热段南北两端供热负荷不一致,南端热负荷较北端大,造成钢坯南端下表面温升速率较快,温差较大;随着钢坯在加热段的移动,在加热段后期水印温差逐渐缩小,原因是加热段后期下加热北端热负荷增大,南端热负荷减小,造成温差逐渐缩小,进入均热段时温差为43.2℃;进入均热段后,南端热负荷进一步减小,北端热负荷增加,水印温差逐渐缩小,在出炉前8 min降到30℃,出炉时为20.5℃。

3.2 同板温差分析

同板温差是衡量钢坯长度方向上温度均匀性的关键指标,一般以钢坯两端上表面的温差来表示,推钢式加热炉钢坯同板温差如图4所示。

从图4可以看出,加热炉上部南端热负荷高于北端,造成南端上表面温度(非梁上表面)整体上高于北端上表面,但同板温差总体上呈逐渐降低趋势。进入预热段后,同板温差最大,随着钢坯在预热段内移动,温差有波动,但总体上呈逐渐降低趋势,在预热段末期同板温差98.5℃;进入加热段后,温差有小幅的上升,达143.8℃,随后逐渐降低,在加热段末期达84.9℃;进入均热段后,温差又进一步缩小,在出炉前30 min温差达到出炉要求上限30℃,出炉时刻为7.9℃。

图4 钢坯同板温差

3.3 断面温差分析

钢坯断面各温度点之间的差值称为断面温差,反映了钢坯“烧透”的程度[6]。推钢式加热炉钢坯断面温差如图5所示。

图5 钢坯断面温差

从图5可以看出,非梁上表面温度最高,非梁下表面温度次之,非梁中心温度略低于下表面温度,但断面温差总体上呈逐渐降低趋势。钢坯进入加热炉后,随着其在加热炉移动,由于下部的强化加热,温差逐渐缩小,至加热段末期达45.6℃;进入均热段后,下加热负荷有所降低,温差进一步降低,出炉前48 min温差达到出炉要求上限30℃,出炉时刻为13.7℃。

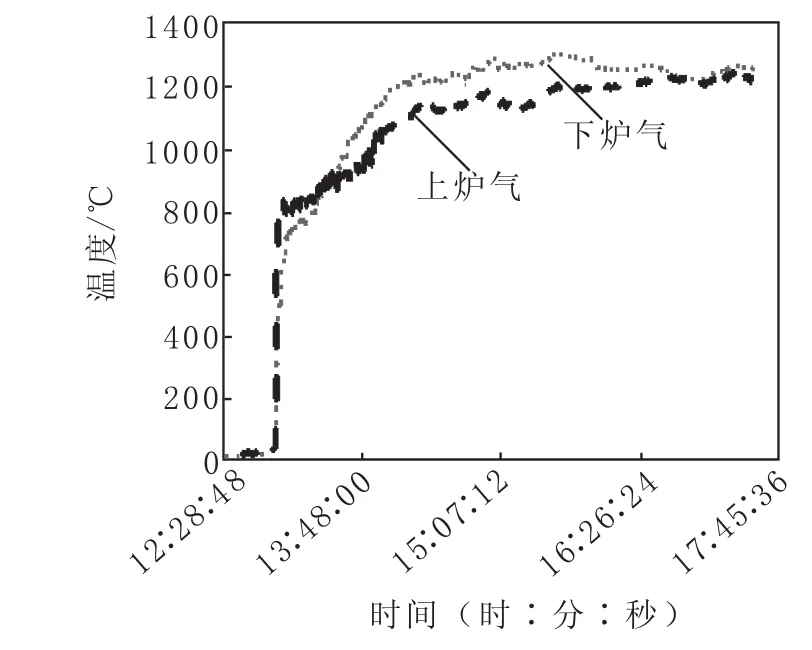

3.4 炉气温度分析

加热炉上下炉气温度测试结果如图6所示。从图6可以看出,由于加热炉下部的强化加热使下炉气温度高于上炉气,均热段下部强化加热有所减弱,上下炉气温度趋于接近。在出炉前10 min即在均热段距离出料炉门约2.5 m处上下炉气温度及钢坯温度均开始下降,原因是炉头吸入冷风引起出料炉门附近温度下降。

图6 上下炉气温度测试结果

4 加热制度的优化及节能分析

根据钢坯在线温度测试结果及分析,同板温差和断面温差均在出炉前30 min已达到钢坯的出炉要求,但由于在整个加热过程中加热炉的南北两端加热负荷不平衡,南端热负荷明显高于北端,造成水印温差迟迟不能满足出炉要求。因此,操作上,对加热炉南北两端的煤气负荷进行调整,提高北端煤气负荷,降低南端煤气负荷。

加热制度优化前后参数及节能效果对比如表2所示。由表2看出,优化后适当加大了均热段下加热负荷,使均热段上、下加热炉温上限分别控制在1 230℃、1 270℃,在炉时间可以减少至250 min,减少了20 min。能耗由1.866 GJ/t钢降至1.769 GJ/t钢,降低了5.2%。

表2 加热制度优化前后参数及节能效果对比

5 结论

通过在线温度测试技术对钢坯在推钢式加热炉内整个加热过程的测试与分析,有针对性的对加热炉的操作和加热制度进行了优化调整,调整后钢坯加热质量和炉温运行稳定,且能耗降低了5.2%,达到了缩短加热时间、节约能源的目的。