180 t转炉全炉役复吹控制实践

何海龙,王小善,乔冠男,曹琳,李冰,李泊

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

氧气转炉顶底复吹是20世纪70年代末世界炼钢领域发展起来的一项新技术、新工艺,该技术克服了顶吹氧气射流对熔池搅拌能力不足的弱点,可以使炉内反应更接近平衡,铁损失减少;同时又保留了氧枪顶吹法易于控制造渣过程的优点,不但能够保证钢水质量、为连铸提供可浇钢水,同时达到了降低成本的目的[1]。采用复吹工艺,钢水碳氧积波动范围为0.002 0~0.003 0,冶炼终点渣中 ω(Fe)可以降低 4%~6%,钢中 ω[O]可降低 0.010 0%~0.025 0%[2]。

鞍钢股份有限公司炼钢总厂三分厂有2座公称容量为180 t的顶底复吹转炉,在原有的装备和工艺条件下,转炉炉龄达到约4 500炉时,底枪发生堵塞,冶金效果不好,转炉冶炼终点钢水碳氧积的波动范围为 0.001 5~0.003 2,终点钢水平均ω[O]超过 0.070 0%,终点渣中平均 ω(Te) 超过了18%。为了提高钢水质量,必须加强转炉底吹熔池的搅拌,最大限度地发挥底吹冶金效果,实现全炉役复吹。本文对此展开研究,考虑到转炉出钢温度对冶炼终点碳氧积的影响,出钢温度为1 672℃。

1 转炉主要工艺参数

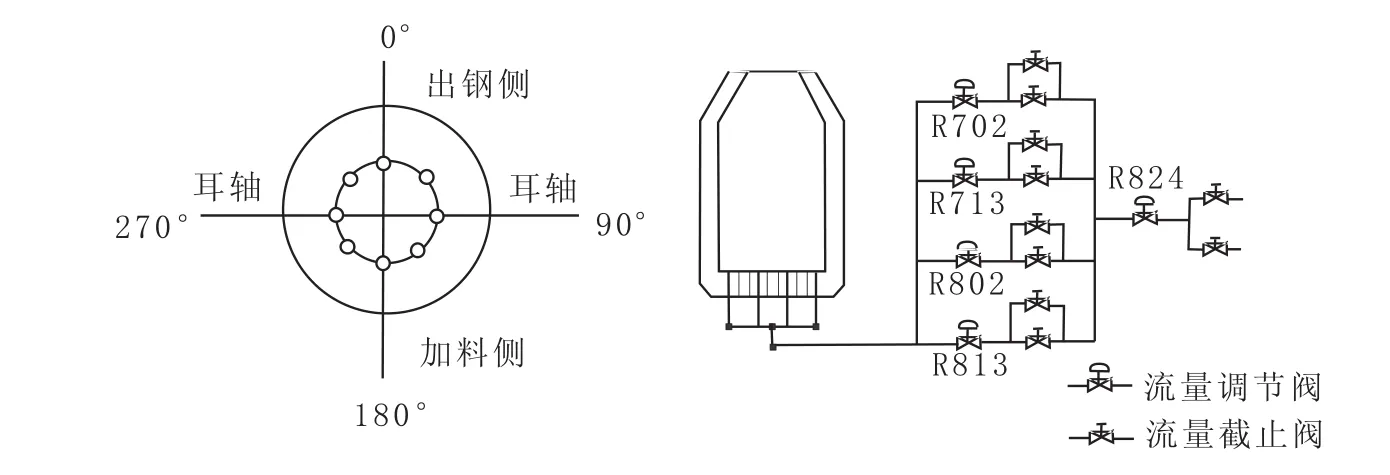

鞍钢股份有限公司炼钢总厂三分厂180 t顶底复吹转炉的主要工艺参数见表1。原复吹转炉的底枪分布在转炉炉底0.6D的位置上,底部气体主要靠流量调节阀进行调节,底枪工艺分布示意图见图1。

表1 180 t顶底复吹转炉主要工艺参数

图1 底枪工艺分布示意图

2 转炉全炉役复吹存在的问题

2.1 转炉炉底波动大

转炉在生产过程中,由于各种原因造成转炉炉底波动较大,严重影响底吹维护及碳氧积的合理控制。尤其是转炉溅渣护炉工艺对炉底上涨影响更严重。为了避免炉底上涨过快,通常减少溅渣的频率和溅渣的时间,但这又造成了转炉炉体维护不及时,炉体工作层侵蚀较快。

2.2 复吹转炉底枪寿命短

转炉底枪位置采用盲砖砌筑,共预留8支底枪位置,开工初期设计在转炉加料侧和出钢侧对称分布两支底枪。在新开100~150炉时通过钻孔的方式将底枪投入使用,每次热更换2~4支底枪。加入废钢时会对底枪造成冲击,而且随着转炉废钢单耗要求的不断提高,为了适应较高的铁水温度与高废钢比的要求,增加了废钢使用量,尤其是增加了连铸坯头和中间包残钢的使用量,这类重型废钢对底枪的冲击更严重,导致底枪侵蚀损坏非常快。加料侧和出钢侧的底枪维护非常困难,寿命比其它位置的底枪寿命短1 000炉左右。

2.3 底吹氩气能力不足

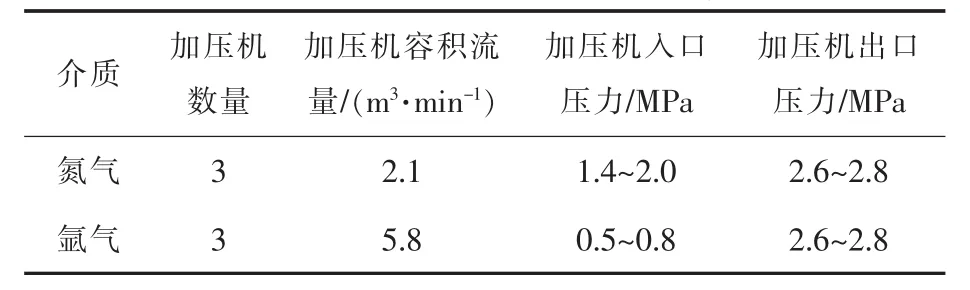

转炉底吹系统加压机工作参数见表2。

表2 转炉底吹系统加压机工作参数

单台氩气加压机容积流量为5.8 m3/min(铭牌数据),当启动2台加压时,公司管网压力将由0.6~0.7 MPa降低到 0.30~0.40 MPa (加压站入口实际检测值),造成连铸及精炼氩气压力不够(满足生产需要的最低压力为0.7 MPa)。为了保证炼钢全流程的生产顺行,通常会减少转炉炉底的氩气量,以保证连铸和精炼工序的氩气用量,结果造成转炉底吹氩气能力不足。

2.4 复吹转炉溅渣的影响

转炉溅渣护炉是通过高压氮气的吹溅,使炉衬表面形成一层高熔点的熔渣层,并与炉衬粘结附着,起到保护炉衬和提高炉衬寿命的作用,但同时未溅起的炉渣粘结附着在炉底,引起炉底上涨,对底吹转炉来说,这非常容易引起底枪原件的堵塞。由于溅渣频率达到了100%,对于复吹转炉的冶金效果影响较大。

3 采取的措施

3.1 氧枪喷头参数的优化

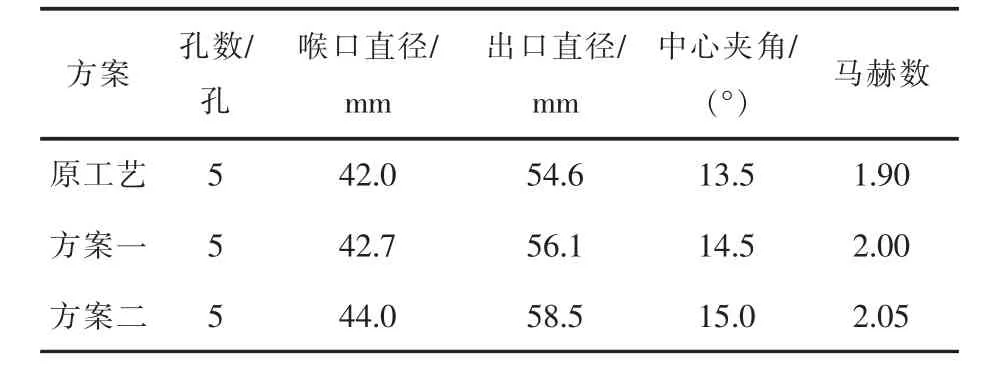

转炉氧枪喷头参数影响冶炼时氧气射流对熔池的冲击深度和冲击面积,从而控制转炉熔池内碳氧反应的速度。因此,氧枪喷头参数的合理选择是氧气转炉合理供氧的基础。通过实践和理论分析,决定对氧枪喷头的参数进行优化,提高氧枪喷头出口马赫数,提高氧射流对熔池的冲击能力[3]。采取两个方案分别进行氧枪喷头参数的优化试验,最终确定了方案二的氧枪喷头参数,具体参数见表3。

3.2 底枪位置及底枪金属集束管数量优化

为了减少废钢加入时对底枪元件的冲击,将转炉加废钢角度增加7°~10°。通过加料侧转炉倾动角度的调整,加料侧底枪寿命得到了一定延长,但仍比其它部位底枪的寿命短。为了持续提高底枪寿命,在转炉年修时对底枪布局进行了优化,取消了原来加料侧和出钢侧的底枪,优化后的底枪分布见图2。

表3 转炉氧枪喷头的主要工艺参数

图2 优化后的底枪分布

由图2看出,优化后底枪主要分布在耳轴两侧,底枪位置避开了转炉加料时的冲击区域和出钢时的钢水冲涮区域。

优化底吹流量控制在10~24 m3/min,对金属集束管的数量进行了优化,在原来的基础上分别增加5支、10支和15支进行试验。试验中发现,增加15支金属管时,由于底枪砖渣层过厚,容易造成底枪元件堵塞;增加5支金属管时,由于底枪部位局部侵蚀过快,造成底枪寿命短,不能与转炉炉衬寿命同步;增加10支金属管的底枪砖使用效果较好。

3.3 底吹工艺优化

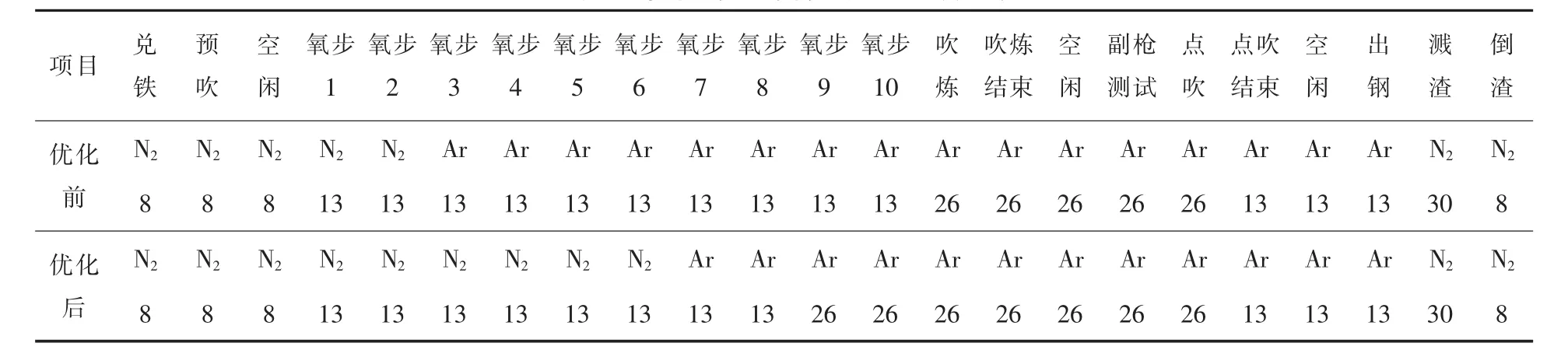

针对底吹氩气量不足的情况,对转炉底吹N2/Ar的切换时机进行了跟踪分析。采取优化措施为转炉吹炼开始后,从氧步第3步N2/Ar切换改为第7步切换。优化前后的转炉底吹切换系统见表4。

对转炉底吹切换系统优化后,吹炼第7步前底吹使用氮气,吹炼第7步后切换为氩气。跟踪了优化后的7炉钢水数据,转炉冶炼终点钢水情况见表5。

表4 优化前后的转炉底吹切换系统 m3/min

表5 转炉冶炼终点钢水情况

从表5 看出, 底吹强度为 0.04~0.13 m3/(min·t)时,冶炼开始后第7步完成底吹N2/Ar切换能将终点钢水中的N含量控制在0.001 6%~0.002 0%,这与文献[4]所述“在吹炼70%时底吹N2/Ar切换,冶炼终点N含量小于0.002 0%”的结论一致,说明切换时机后移没有对钢水的氮含量造成影响。从而缓解了氩气用量不足的情况。

3.4 溅渣工艺规范与优化

出钢结束后,立即选择“溅渣”模式溅渣。溅渣过程中,从两侧汇总斗各加入150~250 kg溅渣剂,间隔时间大于30 s。溅渣枪位不低于120 cm,观察炉口喷溅物情况决定是否降枪,溅渣时间2~4 min。 溅渣结束后,先向炉前倾动至+60°~70°,再向后倾动至-60°~-70°,最后从炉前倒渣。倒渣结束后,马上从两侧汇总斗各加入白灰铺大面,先向炉前倾动至+100°~110°,然后将转炉倾动至兑铁位置,准备加废钢兑铁水。

3.5 废钢结构的优化

优化连铸坯头,尺寸比原来减少了0.5 m;限制每槽废钢的坯头和中间包残钢数量必须小于5块;要求在废钢间区域补加坯头时,坯头要放置在废钢槽的尾部。采取这些措施后,缓解了重型废钢对炉衬、炉底及底枪的冲击。

4 工艺优化后的效果

4.1 有效控制炉底上涨

采取上述措施后,减少了炉底粘废钢,稳定了转炉炉底的高度,有效的控制了转炉炉底上涨,且将转炉炉底的变化控制在了合理的波动范围内,转炉液面波动控制在(180±15)cm。为复吹工艺的推进、转炉操作指标的提升以及钢水洁净度的提高奠定了基础。转炉全炉役(6 439炉)炉底高度变化情况见图3。

图3 转炉全炉役炉底高度变化情况

从图3中可以看出,整个炉役转炉炉底平稳且呈现逐步下降趋势,说明炉底侵蚀均匀,实测炉底砖的侵蚀速度为0.048 mm/炉。整个炉役期间没有因为炉底上涨而进行化炉底操作。

4.2 底枪寿命提高

转炉炉底稳定控制后,炉底的侵蚀速度比较缓慢,底枪砖周围的渣层控制在50~100 mm,在底枪砖端部形成的“炉渣-金属蘑菇头”具有较高的熔点和抗氧化能力,在冶炼过程中不易熔损,并具有良好的透气性,底枪不易堵塞[2]。底枪分布优化后,提高了氧气射流的冲击能力,避免了废钢和铁水对底枪原件的冲击和冲刷。底枪的寿命比优化前提高了1 200炉。

4.3 碳氧积降低

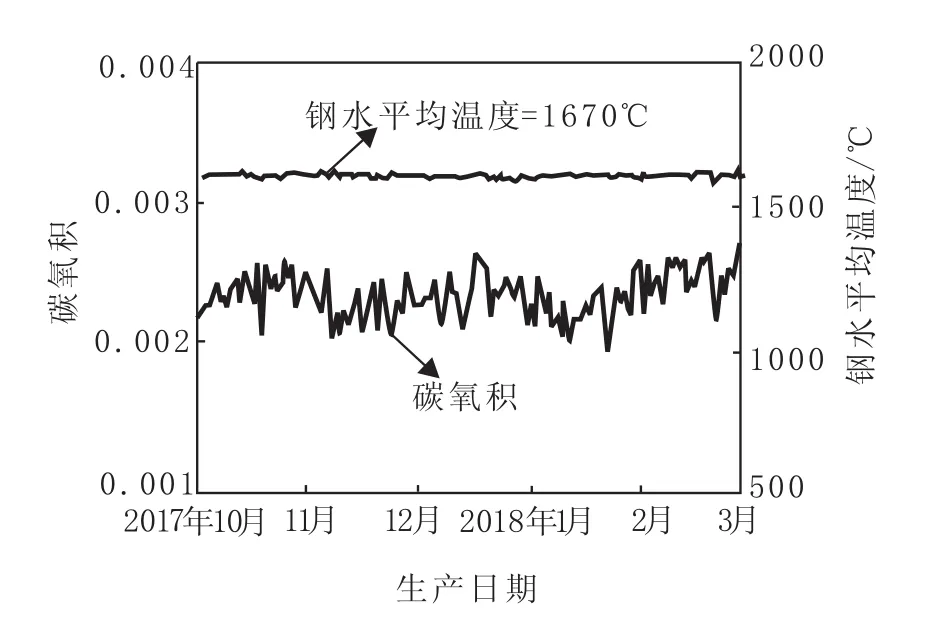

工艺优化后,冶炼终点钢水碳氧积从0.002 5降至 0.002 3,ω[O]从 0.071 0%降至 0.067 1%,渣中 ω(Fe)从 18%以上降至 16.41%。 图 4为2017年10月1日至2018年3月15日期间转炉碳氧积变化情况。

图4 转炉碳氧积变化情况

从图4看出,转炉平均出钢温度在1 670℃的条件下,转炉碳氧积能够在合理的区间内波动,为转炉钢水的洁净化生产奠定了良好的基础。

5 结语

鞍钢股份有限公司炼钢总厂通过采取优化氧枪喷头参数、重新布置底枪位置、控制底吹流量范围为 0.04~0.13 m3/(min·t)、 增加底枪砖金属管数量、转炉冶炼开始后从吹炼第3步氮氩切换优化成第7步切换等措施后,底枪的使用寿命比优化前提高了1 200炉;有效控制了转炉炉底的上涨,实现了底枪寿命与转炉炉龄6 439炉同步,终点钢水碳氧积由0.002 5降至0.002 3。