分段处理煤气方法在鞍钢鲅鱼圈高炉的应用

赵立军,孟凡杰,姜彦冰,李伟伟,宋守强

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

高炉生产是高压状态下的连续运行过程,在对运行设备进行检查维护时,必须停止生产并待至常压休风状态[1]。为了保证检修人员和设备的安全,防止事故的发生,并为施工创造有利条件,休风作业程序中要求,完成除尘净化系统的煤气处理和炉顶点火作业后,才能进行炉顶设备检修[2]。传统除尘净化系统煤气处理时间较长,直接影响高炉休风时间,休风时间长,则高炉产量损失大。鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部(以下简称鞍钢鲅鱼圈)为了解决高炉传统除尘净化系统煤气处理时间长的问题,对除尘净化系统进行了改造,应用分段处理煤气方法替代传统处理煤气方法,效果良好。

1 传统处理煤气存在的问题

鞍钢鲅鱼圈有两座4038 m3高炉,分别于2008年9月和2009年4月开炉投产。初始设计的高炉煤气除尘净化系统中,粗除尘部分采用重力除尘器除尘,精细除尘部分采用高炉煤气环缝洗涤塔(比肖夫法)除尘,均为典型的湿法除尘工艺[3]。该方法是将整个高炉煤气除尘净化系统内的煤气全部处理完毕后进行炉顶点火[4],处理时间为2.5~3 h。过长的煤气处理时间将影响炉顶点火作业,致使检修作业无法尽快进行,同时也延长了整个高炉的休风检修时间。

为了节省能源并提高煤气温度,分别于2013年和2014年对两座高炉的煤气除尘系统进行改造,将精细除尘部分由湿法除尘改为干法除尘。改造后,按照国家安全标准化(《GB6222-2005工业企业煤气安全规程》)要求,点火前必须首先对整个煤气净化系统通氮气进行管路吹扫,导致煤气处理时间有所增加。1#高炉多次休风处理煤气记录的统计数据显示,湿法时处理煤气时间为160~170 min左右,改为干法处理后为230~250 min,增加了70 min左右。为了保证每次定修设备检修项目的顺利完成,将定修时间由原来的16 h增加到18 h,即每次检修作业将造成高炉产量损失300~500 t。

2 解决措施

为了避免检修时间延长对高炉产量造成的影响,鞍钢鲅鱼圈对高炉煤气处理系统进行了改造,应用分段处理煤气方法替代传统处理煤气方法。高炉煤气除尘净化系统结构如图1所示。

图1 高炉煤气除尘净化系统结构图

2.1 煤气净化系统分段

煤气除尘净化系统中直接和高炉炉顶联通的只有荒煤气管道和回压管道,如果荒煤气管道和回压管道与煤气除尘净化系统的其他部分之间有可靠的切断装置,处理煤气时只要将荒煤气管道和回压管道的煤气处理完毕,就可以进行炉顶点火。因此,提出分段处理煤气的方式,将煤气净化系统分成五段:

第一段为连接高炉炉顶与粗除尘设施的荒煤气管道(切断阀1到高炉);

第二段为高炉炉顶上料使用的回压管道及均排压系统(切断阀3到称量罐);

第三段为粗除尘设施(重力除尘器)和连接粗除尘设施与精细除尘设施的半净煤气管道 (切断阀 1、2 之间);

第四段为精细除尘设施 (干法除尘各箱体)(切断阀 2、4 之间);

第五段为连接精细除尘设施与煤气管网的净煤气管道(切断阀4、5之间)。

2.2 安装切断装置

在以上五段之间安装可靠的切断装置 (切断阀1~5),各切断阀均为盲板阀,是可靠的切断装置符合《GB6222-2005工业企业煤气安全规程》、《AQ 2048-2012煤气隔断装置安全规范》要求。其中高炉重力除尘器切断阀(切断阀1)将荒煤气管道与重力除尘器和半净煤气管道分开,使荒煤气管道成为单独的一段;干法除尘各箱体出入口阀(切断阀2、4)使重力除尘器和半净煤气管道成为单独的一段,干法除尘各箱体成为单独的一段;干法除尘各箱体至煤气管网入口盲板阀(切断阀5)为单独的一段;2014年 5~6月分别将 2#高炉和 1#高炉的回压管道改到净煤气管道,同时增加了盲板阀(切断阀3),使回压管道及均排压系统也成为单独的一段,除尘系统基本具备分段处理煤气的条件。

2.3 安装吹扫介质

分别在每段安装一路氮气,高炉休风处理煤气时,关闭各切断阀,分别使用氮气对每段内的煤气进行处理,即分段处理煤气得以实施。

采取分段处理煤气方法后,由原来把整个高炉煤气除尘净化系统的煤气全部处理完毕再进行炉顶点火作业,改为把煤气除尘净化系统分为五段分别进行处理。当高炉休风需要处理煤气时,关闭重力除尘器切断阀1和回压管道与净煤气管道之间的切断阀3后,只需使用氮气处理直接和高炉炉顶联通的荒煤气管道和回压管道内的煤气后就可以进行炉顶点火。半净煤气管道和重力除尘器的煤气、净煤气管道的煤气、干法除尘各箱体的煤气可根据需要进行处理,不必每次都处理,即便是需要处理也不影响炉顶点火,能够有效缩短高炉休风检修时间。

3 实施效果

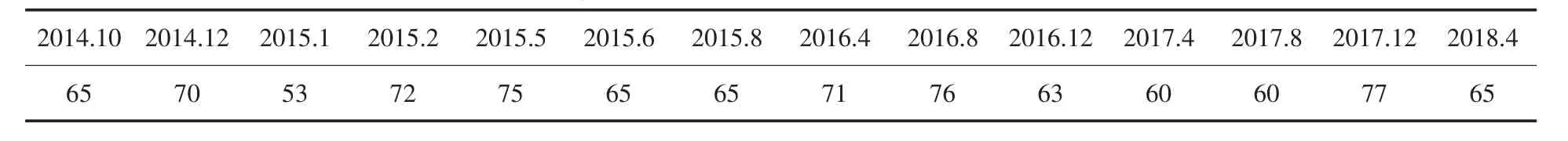

鞍钢鲅鱼圈两座高炉经过煤气除尘系统改造以及安装可靠阀门和吹扫介质后,均开始采用分段处理煤气方法进行煤气处理,其中1#高炉煤气除尘系统传统方法处理煤气时间、分段方法处理煤气时间分别如表1、表2所示,1#高炉煤气除尘系统改造前后指标情况如表3所示。

表1 1#高炉煤气除尘系统传统方法处理煤气时间 min

表2 1#高炉煤气除尘系统分段方法处理煤气时间 min

表3 1#高炉煤气除尘系统改造前后技术指标情况

结合表1、2看出,1#高炉自分段处理煤气技术开始实施以来,煤气处理时间由原来的的247 min以上缩短为70 min左右,节省了约3 h,炉顶点火时间和高炉炉顶设备的检修作业均提前,大大地提高了工作效率。由表3看出,1#高炉煤气系统改造后,高炉休风时间缩短了3.5 h,高炉产量损失平均降低了349 t/d;而且提前对电动鼓风机停机,高炉电耗和风耗分别减少了2.04 kW·h/t、30 m3/t。

4 结语

高炉冶炼工艺中处理煤气是一项重要的作业程序,由于煤气净化系统结构复杂,为了保障生产和检修的安全,处理煤气时必须严格执行工艺技术规程,在炉顶点火前对整个煤气净化系统通氮气进行管路吹扫。鞍钢鲅鱼圈高炉原采用干法传统煤气处理方法,由于处理煤气时间长,影响高炉生铁产量,提出对煤气除尘净化系统进行改造,将煤气净化系统分为五段,每段之间安装完全切断装置(切断阀)并安装吹扫介质。分段处理煤气技术实施后,煤气处理时间节省了3 h,炉顶点火时间提前,提高了工作效率,高炉休风时间缩短了3.5 h,高炉产量损失平均降低了349 t/d,高炉电耗和风耗分别减少了2.04 kW·h/t、30 m3/t,使得工艺更加灵活,具有推广意义和借鉴价值。