延迟焦化装置酸性水脱除焦粉技术的应用

杨万强,唐媛媛,牟 炜

(中国石油兰州石化公司炼油厂,兰州 730060)

延迟焦化装置酸性水脱除焦粉技术的应用

杨万强,唐媛媛,牟 炜

(中国石油兰州石化公司炼油厂,兰州 730060)

中国石油兰州石化公司炼油厂延迟焦化装置在正常生产过程中会产生5~8 th的酸性水。该焦化装置酸性水中的焦粉含量(w)平均为0.2%左右。含有焦粉的酸性水易造成酸性水处理装置的塔盘沉积焦粉,使酸性水汽提装置由于塔盘堵塞而停工,影响全厂的酸性水处理。为解决酸性水携带焦粉问题,应用酸性水脱除焦粉技术对该装置进行了改造。装置改造后焦粉脱除率达到91%以上,解决了酸性水携带焦粉问题,保证了下游装置的长周期平稳运行。

延迟焦化装置 酸性水 焦粉 脱除率

中国石油兰州石化公司延迟焦化装置分馏塔塔顶回流罐的含硫污水设计进入酸性水处理装置,其流量为5~8 th左右,压力为0.8 MPa,温度为35~40 ℃。该含硫污水中焦粉颗粒非常细小,经化验室称重实验(滤纸过滤)分析,焦粉含量(w)平均为0.2%。在正常生产过程中,酸性水中含有较多的焦粉时,易造成酸性水处理装置的塔盘沉积焦粉。另一方面,焦粉颗粒的存在,对物料的输送和下游酸性水处理装置的平稳运行产生了较大的影响。

目前延迟焦化装置脱除焦粉工艺主要以沉降分离为主,此方法对于含有较大颗粒的冷焦水及切焦水相对有效。但由于酸性水系统中含有油和焦粉等,因此要求长时间沉降,并且为了满足生产需要,沉淀池要大,同时,由于敞口操作,造成沉淀池附近油气含量较高,对生产和环境都有一定的危害,所以该方法很难从根本上解决酸性水携带焦粉问题。因此,中国石油兰州石化公司2014年针对焦化装置酸性水携带焦粉问题进行攻关,开发了一种酸性水脱除焦粉技术,并采用该技术对酸性水系统进行了改造。本文主要介绍该技术的特点及其应用效果。

1 酸性水脱除焦粉技术的特点

改造后的酸性水脱除焦粉技术具有以下特点:

(1) 封闭运行,无工艺污水排放。按照传统的旋流分离技术,其底流口的流量较大。同时,由于底流口出来的酸性水中除含有较高浓度的焦粉颗粒外,还有大量的溶解性H2S。如果将其排放,不但造成新的二次污染;更为严重的是,由于H2S的析出,会造成安全环保事故。在改造技术中,采用了全封闭运行的模式,没有工艺污水的排放,同时,消除了安全隐患,有效地防止了二次污染的发生。

(2) 既连续又间歇运行。酸性水系统整体运行是连续的,不影响下游装置酸性水处理量的变化,酸性水浊液运行是间歇的,旋流分离器底部浊液流量为0.2 th,分离出的浊液存至焦粉缓冲罐,待焦粉缓冲罐液面达到一定高度时,再开启泵将酸性水浊液送至焦炭塔冷焦给水线上作冷焦水用。根据目前的运行情况,每周一次输送酸性水浊液。

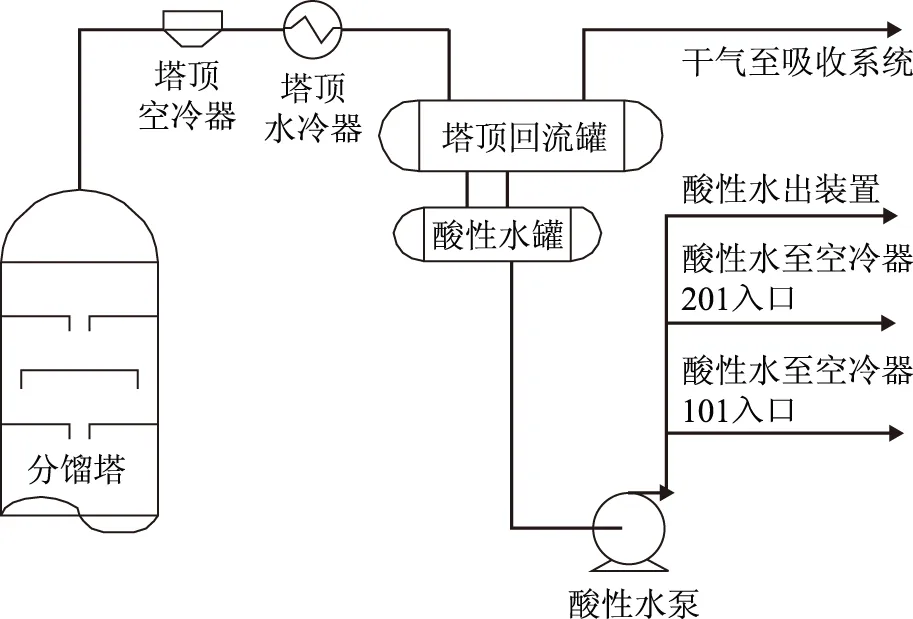

2 酸性水系统改造前后流程

酸性水系统的改造主要是增加了1台旋流分离器、2台机泵、1个焦粉缓冲罐,改造前后的工艺流程如图1和图2所示。

图1 改造前酸性水系统工艺流程示意

图2 改造后酸性水系统工艺流程示意

由图1可知,改造前装置的酸性水经分馏塔塔顶回流罐底部的酸性水包,通过酸性水输送泵输送至下游酸性水汽提装置进行加工处理。由图2可知,改造后来自分馏塔塔顶回流罐的酸性水,先经酸性水泵输送至焦粉脱除器,酸性水在焦粉脱除器中经旋流分离后,焦粉浓缩至焦粉脱除器下部,形成酸性水浊液进入焦粉缓冲罐(控制酸性水浊液量为酸性水原料流量的2%左右),焦粉脱除器顶部的酸性水清液出装置,去下游酸性水汽提装置加工。在焦粉缓冲罐中酸性水浊液收集到一定液位时,由酸性水浊液泵将其输送至延迟焦化装置,随冷焦水进入焦炭塔进行回炼。酸性水除焦粉系统出现故障时,可将该系统切除进行故障处理,酸性水按照原流程由酸性水泵输送至下游装置。

3 改造后酸性水系统的运行效果

改造后的酸性水除焦粉系统于2014年12月10日投入运行,整个系统运行平稳,生产受控,焦粉缓冲罐中的焦粉回收周期大约为1次周,主要操作参数如表1所示。从表1可以看出,装置正常生产期间,产生的酸性水量为5.5 th左右,从焦粉脱除器底部排出的物料量控制在酸性水总量的2%左右。

表1 酸性水除焦粉系统的主要操作条件

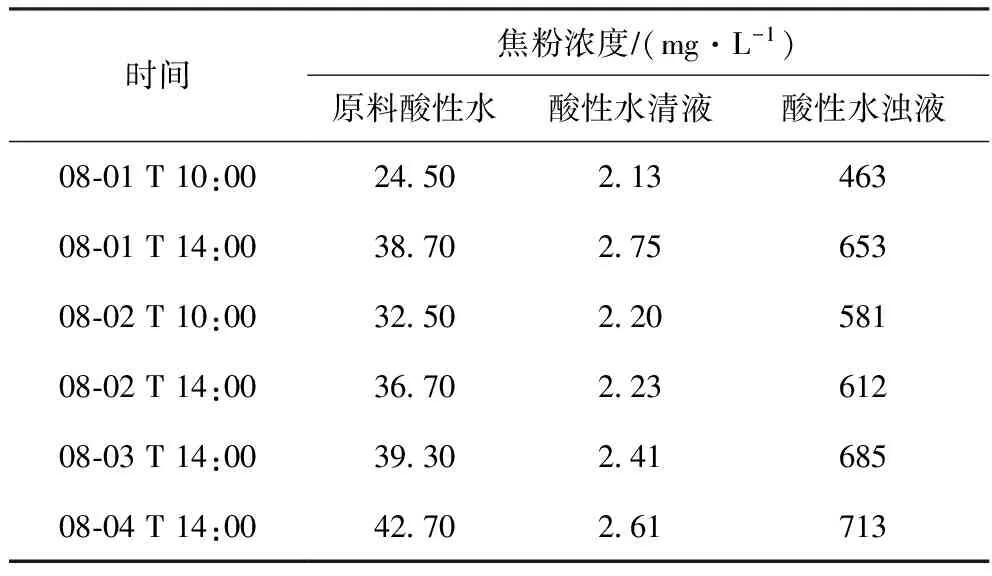

为检验新增的酸性水除焦粉系统的运行情况,2015年8月1—3日对其进行了72 h的标定,每天10:00、14:00分别对酸性水原料、酸性水清液及酸性水浊液采样分析。在标定的3天时间内,酸性水原料、清液、浊液中的焦粉含量如表2所示。从表2可以看出:酸性水原料中焦粉浓度保持在24.50~42.70 mgL,平均值为35.70 mgL;与酸性水原料相比,酸性水清液中焦粉浓度大幅度下降,为2.13~2.75 mgL,平均值为2.39 mgL,清液中焦粉含量稳定;酸性水浊液中焦粉含量较酸性水原料中焦粉含量大大上升,为463~713 mgL,平均值为618 mgL。这说明酸性水原料进入焦粉脱除器后,向下作螺旋形运动,焦粉颗粒受惯性离心力作用被甩向器壁,随下旋流降至焦粉脱除器底部出口,逐渐被浓缩,其焦粉含量逐渐增加,形成酸性水浊液;而脱除焦粉后的酸性水则成为上升的内层旋流,从焦粉脱除器顶部的中心管排出,形成酸性水清液,达到了焦粉与酸性水分离的目的。

表2 酸性水原料、清液、浊液的焦粉浓度

在标定过程中,对酸性水原料、酸性水清液及酸性水浊液采样进行观察,从3种样品的外观来看,酸性水原料和酸性水浊液样品均较为混浊,水中存在较多的黑色絮状漂浮物,样品表面有较多的黑色胶质漂浮物,在采样瓶底部有明显的黑色焦粉沉淀;而酸性水清液样品则较为清澈,在水中没有发现明显的黑色絮状物,采样瓶底部没有焦粉沉淀,样品中无可见的焦粉颗粒物。这说明酸性水原料经过旋流分离后,其中的焦粉颗粒很好地被浓缩至焦粉脱除器底部浊液中,达到了分离的目的。

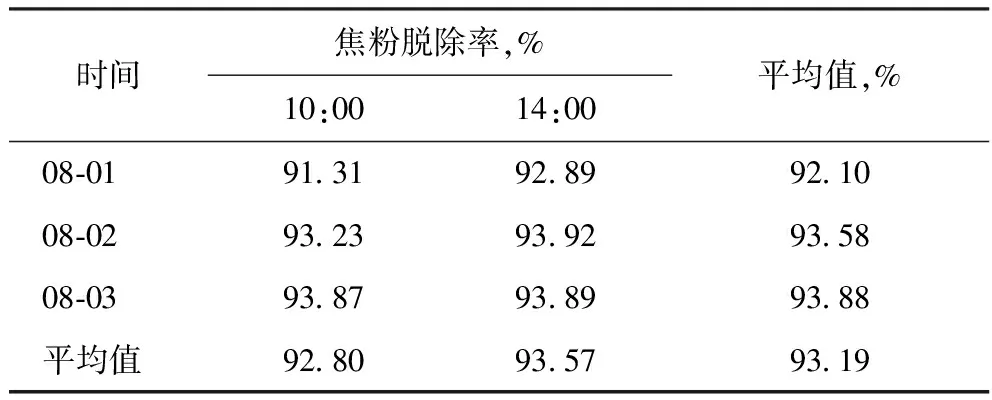

按照式(1)计算酸性水原料中焦粉的脱除率,结果见表3。从表3可以看出,酸性水原料经过新增的除焦粉系统处理后,焦粉脱除率保持在91.31%~93.92%之间,平均脱除率为93.19%,说明酸性水中焦粉脱除效果良好,系统运行平稳。酸性水中的焦粉被有效脱除后,酸性水原料的性质得到改善,有利于下游酸性水汽提装置的平稳运行,并减少了酸性水汽提装置操作波动的发生。

(1)

式中:X为焦粉脱除率,%;ρ1为酸性水原料中焦粉浓度,mgL;ρ2为酸性水清液中焦粉浓度,mgL。

表3 酸性水原料中焦粉的脱除率

4 结 论

(1) 新增的酸性水除焦粉系统投用后,处理的酸性水量在5.5 th左右,从焦粉脱除器底部排出的物料量控制在酸性水总量的2%左右,系统运行平稳。

(2) 酸性水原料经焦粉脱除器脱除焦粉后,酸性水中焦粉浓度可由24.50~42.70 mgL降至2.13~2.75 mgL,酸性水焦粉脱除率达到91%以上;酸性水浊液中焦粉浓度达到463~713 mgL,焦粉脱除效果良好。

[1] 王雪松,袁志祥,尹鲁江,等.延迟焦化工艺的技术进展[J].工业催化,2006,14(4):22-25

APPLICATION OF COKE POWDER REMOVAL TECHNOLOGY FOR SOUR WATER IN DELAYED COKER

Yang Wanqiang, Tang Yuanyuan, Mu Wei

(LanzhouPetrochemicalCompany,PetroChina,Lanzhou730060)

The delayed coker in Lanzhou Petrochemical Co. produces normally 5—8 th sour water with coke powder content (w) about an average of 0.2%. The powder is easy to be deposited on the trays of the acid water treatment device, resulting in sour water stripper tray jam and suspension of the unit. In order to solve the problem, the acid water treatment unit was revamped by adopting a powder removal technique. The coke powder removal rate reaches more than 91% after the revamping, leading to a long period running of downstream device.

delayed coking unit; sour water; coke powder; removal rate

2015-11-26; 修改稿收到日期: 2016-03-02。

杨万强,大学本科,工程师,从事延迟焦化工艺技术管理工作。

杨万强,E-mail:yangwanqiang126@126.com。