基于Hopkinson拉杆技术的QP980钢动态力学性能研究

黄明欣,王铭

(1.香港大学机械工程系,香港999077;2.香港大学深圳研究院,广东 深圳 518057)

在汽车工业中,先进高强度钢是减轻车身重量和提高汽车碰撞安全性的关键材料。目前QP980钢作为第三代先进高强度钢,兼具高强度和良好的塑性,已实现批量生产并成为各大钢铁公司的研究热点。先进高强度钢常应用于汽车安全构件,而在汽车碰撞过程中安全构件的应变率可达 100~1000s-1[1],因此了解 QP980钢在此应变速率范围内的动态响应和变形机理可以帮助相关人员模拟汽车零件受到冲击时的变形和失效模式,对汽车零部件的设计以及QP980钢的推广应用具有重大意义。

Hopkinson拉杆是实现动态加载的主要实验装置,一般用于研究材料在100~10000s-1范围内的动态响应,其测试原理在很多文献中都有详细的介绍[2-4],在此不做赘述。利用Hopkinson拉杆的中断试验技术,可以在高应变率下将材料拉伸到不同应变量,从而得到动态加载过程中微观组织的演化规律,为研究变形机理奠定基础。

本文将主要介绍Hopkinson拉杆及其中断试验技术在QP980钢动态测试中的一些应用,包括高应变率下材料力学性能测试,高应变率下材料相变过程研究以及高应变率下预应变拉伸试验。

1 Hopkinson拉杆中断试验技术

目前,在Hopkinson拉杆上实现中断试验的方法可以总结为以下两种。第一种是对试样进行特殊设计并采用外部装置来限制试样的最终变形量。X.Yang等人[5]将图1所示的双肩双槽试样和中断装置与Hopkinson拉杆结合使用,根据目标变形量调整试样的可移动肩部与中断装置之间的初始距离,测试过程中可移动肩部会接触到中断装置而停止移动,此时两个肩部之间的变形区不再伸长,随后试样从预制槽口处断裂,使变形区的应变量停留在目标值并防止残留在杆件中的应力波对变形区的微观组织进行破坏。这种方法不需要对现有的Hopkinson拉杆装置进行任何改造,但试样加工复杂,并且试验结束后对回收的样品不能进行再次加载。

图1 中断机制示意图 [5]

第二种方法是改变Hopkinson拉杆装置中撞击杆的长度并应用单脉冲加载技术。应变是应变率和试验时长的乘积,而撞击杆的长度与试验时长成正相关关系,因此调整撞击杆的长度可以在保证应变率不变的情况下改变试验时长,从而使试样获得同一应变率下的不同应变值。不同于第一种方法,此方法的试样保持传统的狗骨形设计,在达到目标应变值后仍与入射杆和透射杆相连接,为了避免其变形状态和微观组织遭到杆件内残留应力波的破坏,需要使用单脉冲加载技术。S.Nemat-Nasser等[6]首次提出单脉冲加载技术的概念和基本原理,M.Isakov等[7]在此基础上进行优化,降低了该技术的操作难度。改进后的单脉冲加载技术原理如图2所示,其中能量吸收杆1(以下简称“杆 1”)、能量吸收杆 2(以下简称“杆2”)与入射杆这三根杆之间没有任何间隙。以试样左侧杆件为例,应力波的产生与传播将分为以下几个阶段:

(1)撞击杆与入射杆法兰盘发生高速碰撞,在入射杆内产生拉伸波,在杆1内产生压缩波。

(2)入射杆的拉伸波向“入射杆-试样”界面传递,准备对试样进行加载,同时杆1的压缩波传递到杆2中。

(3)入射杆拉伸波对试样加载后,一部分以压缩波的形式反射回入射杆,向着“入射杆-杆1”界面传递。在此过程中,杆2中的压缩波到达杆端后以拉伸波形式反射回到“杆2-杆1”界面。由于“杆2-杆1”界面只能传递压缩波,无法传递拉伸波,此时杆2会与杆1分离且杆2的应力波不会再传递到杆1中。

(4)入射杆的压缩波到达“入射杆-杆1”界面并传递到杆1中。

(5)杆1的压缩波到达杆1端部,而杆2已经与杆1分离,所以此压缩波会以拉伸波的形式反射回杆1。

(6)杆1的拉伸波到达“杆1-入射杆”界面,与阶段(3)的分析相似,杆1会与入射杆分离,且没有应力波会再传递到入射杆中。

试样右侧杆件的应力波可参考以上阶段进行分析。由上述分析可知,单脉冲加载技术可使试样仅受第一个拉伸波的加载作用,残留的应力波会被能量吸收杆完全捕捉,不再传递到试样中。

与第一种方法相比,第二种方法采用的试样形状简单,且试验结束后可再次对回收的试样进行力学性能测试。因此,本文将采取第二种方法对QP980钢进行高应变率下的中断拉伸试验。

图2 改进后的单脉冲加载技术原理 [7]

2 试验材料方法

试验材料选用宝钢集团提供的QP980钢。用Zeiss Sigma 300扫描电镜对QP980的在MTS材料试验机上进行0.001s-1准静态拉伸试验,试样尺寸为25 mm×6 mm×1.6 mm。在Hopkinson拉杆上进行800s-1高应变率拉伸试验,试样和杆件之间用高强度胶水粘接,试样尺寸为10 mm×4 mm×1.6 mm。用日本理学X射线衍射仪(Rigaku XRD)对试样进行X射线扫描并测定残余奥氏体体积分数。

3 结果与讨论

3.1 QP980钢的微观组织

对QP980钢的微观组织结构进行观察,结果如图3所示,试样微观组织主要由铁素体(F)、马氏体(M)和残余奥氏体(RA)组成。

图3 QP980钢微观组织

3.2 高应变率下QP980钢的力学性能

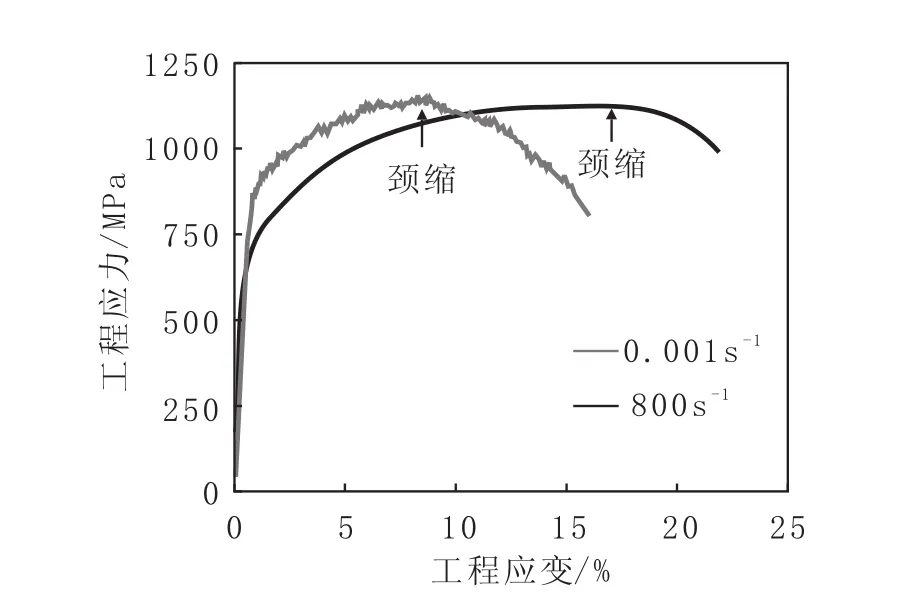

QP980钢在0.001s-1和800s-1下的工程应力应变曲线如图4所示。与准静态(0.001s-1)相比,在800s-1下试样屈服强度从682MPa显著提高到848MPa,均匀延伸率则从16.5%急剧下降到8.3%。

3.3 高应变率下QP980钢的相变过程

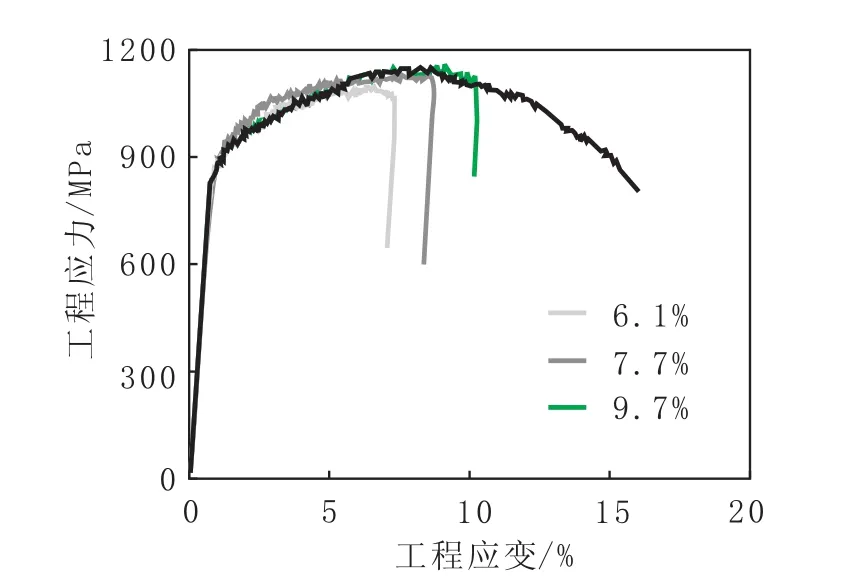

通过Hopkinson拉杆中断试验技术,在800s-1下分别将样品拉伸到6.1%、7.7%以及9.7%的应变量,其中断拉伸曲线如图5所示,中断拉伸曲线基本都与拉伸至失效的试验曲线吻合。

图4 QP980钢在两种应变率下的工程应力应变曲线

图5 QP980钢800 s-1下的中断拉伸曲线

对0.001 s-1和800 s-1两种应变率下不同应变量的样品进行了残余奥氏体体积分数的测定,结果如图6所示。QP980钢在发生塑性变形的过程中,残余奥氏体会转变为马氏体,导致相变诱发塑性效应(TRIP效应)[8],从而影响钢材的力学性能。由图6可见,800 s-1下马氏体相变的速度比准静态下快,约90%的残余奥氏体在应变量为0.06时已经发生转变。准静态下QP980钢的残余奥氏体则相对稳定,马氏体相变持续的时间更长,直到应变达到0.12时残余奥氏体才完成转变。

图6 QP980钢两种应变率下的残余奥氏体体积分数

结合QP980钢在两个应变率下的相变过程和图4中的力学性能进行分析,发现均匀延伸率之前800s-1下材料的流变应力更大,为马氏体相变提供了更高的机械驱动力,使得马氏体相变更容易发生。另一方面,0.001s-1和800 s-1下QP980钢的均匀延伸率分别为0.165和0.083,而对应残余奥氏体完成转变的应变量分别为0.12和0.077,说明当残余奥氏体完全转变成马氏体后不久,材料就会进入颈缩阶段,因此,持久的马氏体相变可以抑制颈缩现象的发生,提高材料的均匀延伸率。

3.4 高应变率下QP980钢的预应变拉伸试验

在800 s-1下将QP980钢试样拉伸至5%工程应变,卸载回收样品后,保持应变率不变对样品再次进行拉伸试验,直至工程应变达到10%,预变形样品的拉伸曲线如图7所示。

图7 QP980钢 800s-1下的预变形拉伸曲线

与预变形为0的试样在应变量达到5%(以下简称“状态一”)之后的拉伸曲线相比,预应变5%的样品再次加载初期(以下简称“状态二”)流变应力提高了约237 MPa,并提前发生了颈缩现象。状态一与状态二的微观组织并无不同,加载的应变率没有发生变化,但状态一保留了塑性变形做功引起的绝热温升,状态二则是处于室温环境。两者之间流变应力的不同有待进一步的研究。

4 结论

本文主要介绍了一种改进后的Hopkinson拉杆中断试验技术,并将其应用到QP980钢的动态性能的研究中,得到以下结论:

(1)与 0.001 s-1相比,QP980钢800 s-1下的屈服强度由682 MPa提高到了848 MPa,同时均匀变形前的流变应力也有显著提升,为马氏体相变提供了更多的机械驱动力,加快了马氏体相变的速率。

(2)与0.001 s-1相比,QP980钢800 s-1下约90%的残余奥氏体在应变量到达6%之前已经转变为马氏体,导致颈缩提前发生,材料的均匀延伸率由16.5%下降到了8.3%。

(3)800 s-1下动态预变形的QP980钢再次受到动态加载时会呈现出更高的流变应力,应力值提高了约237 MPa。