低温等离子体在涤纶表面改性中的应用

张 欢, 闫 俊, 王晓武, 焦安东, 李 红, 郑来久, 何婷婷

(1. 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2. 国家知识产权局专利局专利审查协作北京中心, 北京 100160)

涤纶尺寸稳定性好,伸展性能和抗收缩性能优异,价格低廉,大量应用于服装行业;但涤纶也存在很多缺点,如纤维表面光滑,吸湿性、染色性、抗静电性能差等,因此,需要对其进行改性[1-3]。采用等离子体处理高分子材料,材料因表面分子键能小于粒子能量的化学键而会发生断裂并引发等离子体化学反应,从而可改善高分子材料的表面性能,如提高吸湿性、染色性、抗静电性等[4-6]。

等离子体对织物表面处理属干式工艺,具有节能、高效、无污染等优点[7-8],其在纤维改性中的应用研究较多。如Junkar 等[9]采用氧等离子体对涤纶进行改性,在表面引入富氧官能团,提高了涤纶的亲水性能。李宏英等[10]采用等离子体预处理增强电子束辐照对涤纶织物进行了亲水改性。王春莹等[11]采用真空氧等离子体处理涤纶,提高了纤维的润湿性能和染色性能。张春明等[12]则研究了常压空气等离子体处理时效性对涤纶润湿性能的影响。现有研究对等离子体处理的时效性以及等离子对涤纶改性机制方面的研究还较少,为此,本文采用介质阻挡放电等离子体对涤纶表面进行改性,研究等离子体处理时间对涤纶的动摩擦因数、强力和亲水性等性能的影响,分析等离子体处理涤纶的时效性,并对涤纶的等离子体改性机制进行了探讨。

1 实验部分

1.1 实验材料

纯涤纶织物(市售),经纬纱线密度均为9.2 tex,经纬密分别为480、300根/(10 cm)。

1.2 实验仪器

HPD-2400型低温等离子处理仪(南京苏曼电子有限公司);Y151型纤维摩擦系数仪(温州莱州方圆仪器有限公司);YG871L型毛细管效应测定仪(温州莱州方圆仪器有限公司);YG141LA型织物厚度仪(莱州市电子仪器有限公司);YG065HC型电子织物强力仪(莱州市电子仪器有限公司);K100型全自动表面张力仪(德国KRUSS公司);Spectrum One-B型傅里叶变换红外光谱仪(美国PE公司);JSM-7800F型扫描电子显微镜(日本电子公司)。

1.3 涤纶前处理与等离子体处理实验

将涤纶织物置于5 g/L肥皂、1 g/L碳酸钠和0.3 g/L硅酸钠溶液中进行退浆、煮练,在100 ℃处理60 min,然后进行充分水洗、烘干。

将经过预处理后的涤纶织物裁剪成10 cm×10 cm的正方形,通过进行预实验确定等离子体处理实验条件。在气压为300 Pa,介质阻挡放电功率为5.5 W的条件下分别对涤纶织物等离子体处理15、30、60和120 s。将处理好的涤纶织物用密封袋保存以备后续测试。

1.4 测试方法

1.4.1 动摩擦因数测试

采用Y151型纤维摩擦系数测试仪测量涤纶摩擦因数。以50根纤维为1组,预加张力为100 mg,测量并记录扭力平上数值,结果求平均值。计算公式为

式中:μ为纤维的摩擦因数;θ为纤维与圆柱表面包角, rad;f为预加张力,mg;m为扭力平上所读取数值, mg。

1.4.2 毛细效应测试

采用FZ/T 01071—2008《纺织品 毛细管效应试验方法》,将织物裁剪成尺寸为200 mm×25 mm的试样,在水槽中加入去离子水,设置温度为20 ℃,时间为30 min,测量试液上升值,每组测试10条试样,结果取平均值。

1.4.3 接触角测试

将织物裁剪成尺寸为50 mm×10 mm的试样,用YG141LA型织物厚度仪测量试样厚度,在K100型全自动表面张力仪控制软件中输入长、宽、厚度参数,选用去离子水作为试液进行测试,读取接触角数据,每组测试10条试样,结果取平均值。

1.4.4 织物强力测试

STZ 诱导小鼠 DR 模型的主要缺点是持续时间长,这增加了实验成本[25]。STZ 有细胞毒性,可以破坏心脏、肾脏、中枢神经系统等重要脏器的功能,导致实验动物剂量依赖性死亡[11]。STZ 剂量高于 200 mg/kg 会导致小鼠死亡[5]。实验动物有 STZ中毒现象时可以通过注射药物降低实验动物的死亡率,如他克林可以作为糖基清除剂在注射 STZ 后使用[26]。通过改进实验方法,也可以降低实验动物的死亡率,如选择实验动物时尽量选用雄性小鼠,小鼠周龄要达到性成熟期(尽量在 8~9 周龄),采用高脂饮食伴注射较低剂量 STZ 的方式,或尽量采用静脉注射等。

根据 GB/T 3923.1—1997《纺织品 织物拉伸性能 第1部分: 断裂强力和断裂伸长率的测定 条样法》使用YG065HC型电子织物强力仪进行测定。将织物裁剪成尺寸为250 mm×50 mm的试样,在织物强力仪控制软件中设置隔距为200 mm,定时为30 s,每组测试5次,结果取平均值。

1.4.5 化学结构表征

使用Spectrum One-B型傅里叶变换红外光谱仪对涤纶表面基团进行表征,扫描范围为4 000~500 cm-1。

1.4.6 形貌观察

在真空条件下对样品进行喷金处理,使用JSM-7800F型扫描电子显微镜观察等离子体处理前后涤纶的表面形貌。

2 实验结果与分析

2.1 纤维动摩擦因数分析

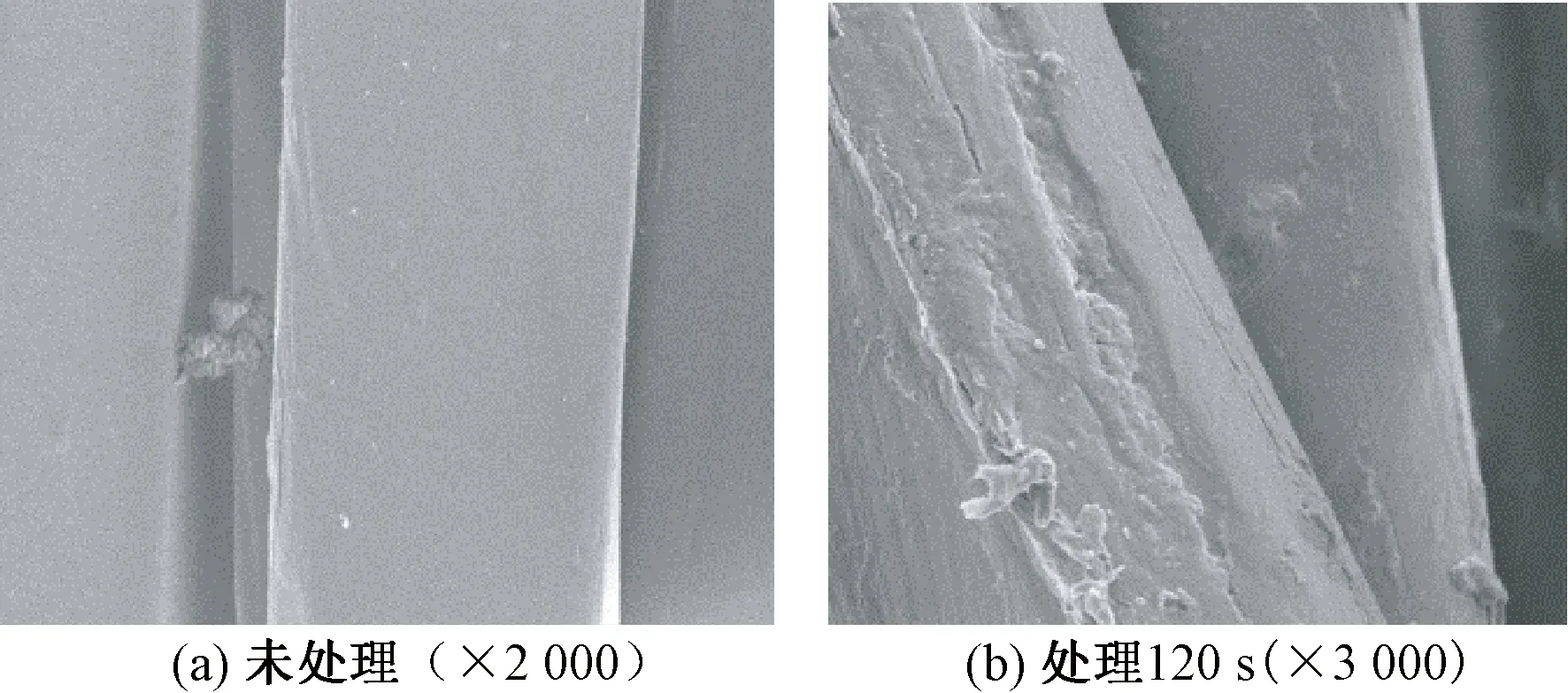

图1示出未经低温等离子体处理和低温等离子体处理15、30、60和120 s后涤纶的动摩擦因数与处理时间的关系。可以看出:随着低温等离子体处理时间的延长,纤维的动摩擦因数增加,说明低温等离子体会使涤纶的表面变得粗糙;延长处理时间,纤维动摩擦因数增大,表面更粗糙。在15 ~30 s时间内,纤维动摩擦因数增加最快。当处理时间为120 s时,涤纶的动摩擦因数最大,说明此时等离子体对涤纶刻蚀作用最明显,纤维表面的粗糙程度最大,但此处理时间下的涤纶还不足以引起穿着不适[13]。

图1 等离子体处理时间对纤维动摩擦因数的影响

Fig.1 Influence of plasma treatment time on coefficient of dynamic friction of fibers

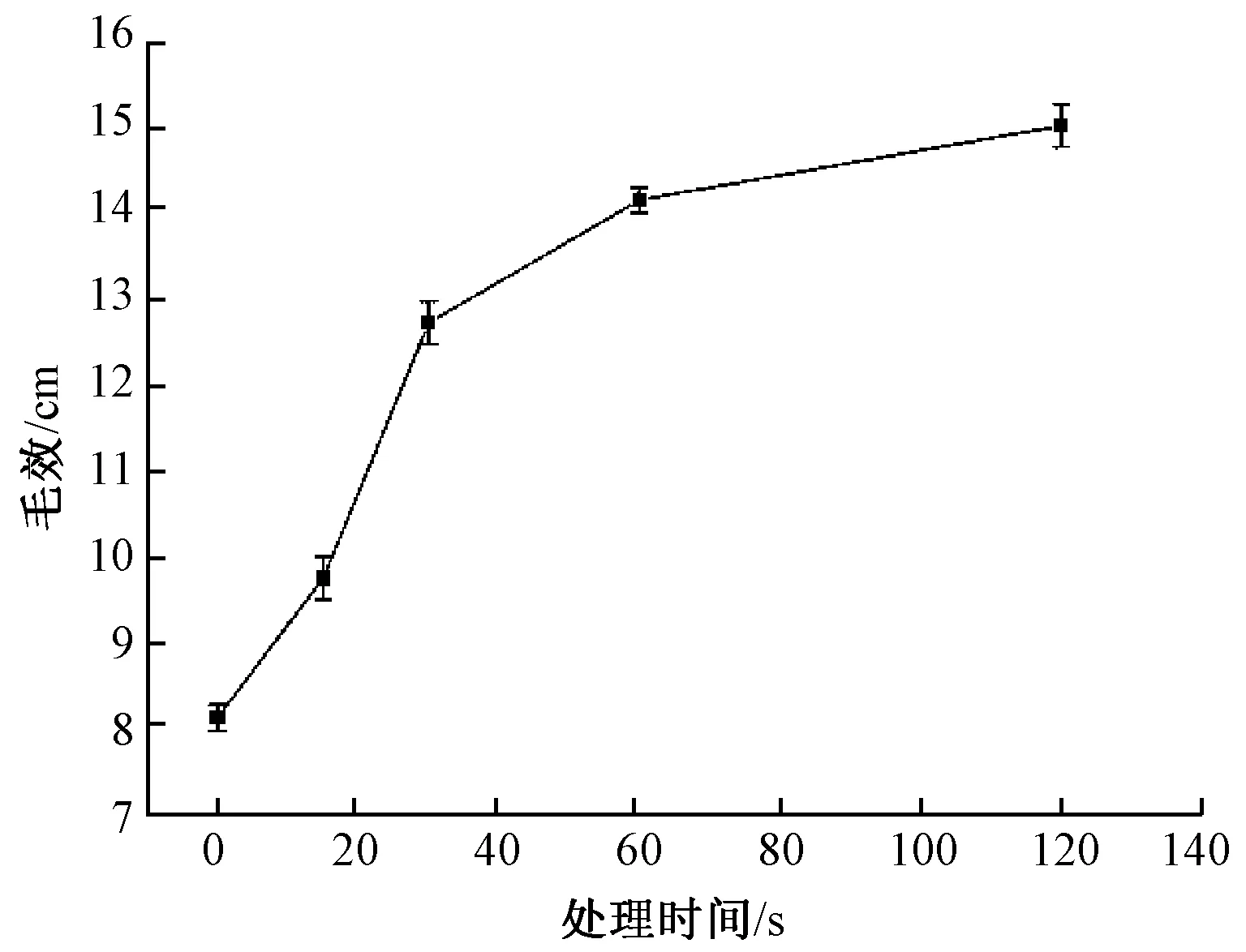

2.2 毛细效应分析

图2示出低温等离子体处理时间与织物毛效的关系。可以看出,低温等离子体处理后织物的毛细高度有明显提高,且处理时间越长,毛效越高。经15 s等离子体处理的纤维,毛效相对于未处理增加1.7 cm,说明15 s时间内,低温等离子体对纤维的刻蚀或者引入亲水性基团的效果并不明显。在15~60 s时间内,涤纶织物的毛效增加效果较明显,提升75%。经过低温等离子体处理120 s的涤纶织物的毛效达到了15 cm,可以推测,低温等离子体处理后,在纤维表面增加了亲水性基团,使织物亲水性能增加,低温等离子体的刻蚀作用使纤维产生了缝隙,使得涤纶输送水分的能力增加。

图2 等离子体处理时间对织物毛效的影响

Fig.2 Influence of plasma treatment time on fabric capillary effect

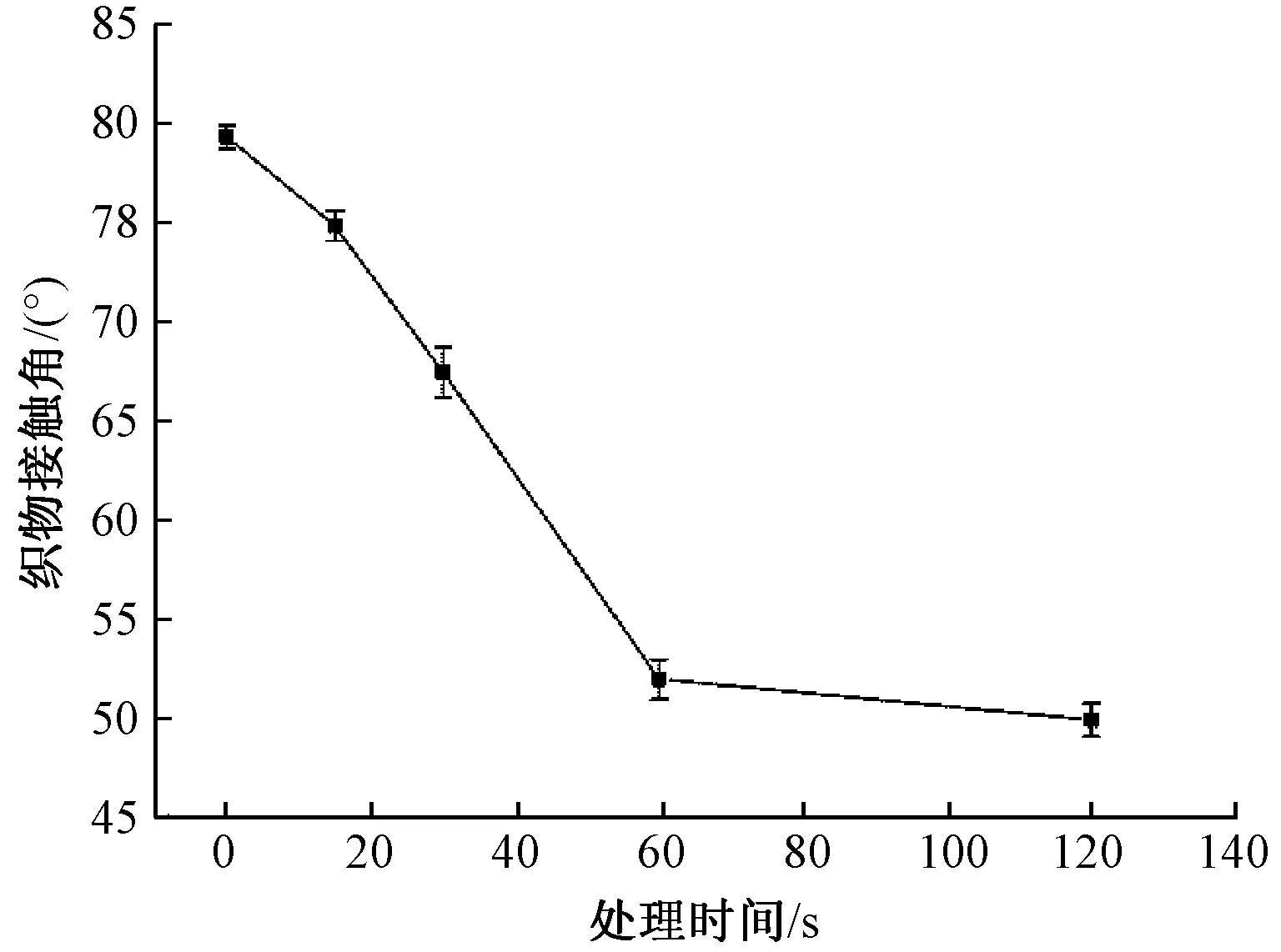

2.3 织物接触角分析

图3 等离子体处理时间对织物接触角的影响

Fig.3 Influence of plasma treatment time on fabric contact angle

2.4 织物强力分析

表1示出低温等离子体处理时间与织物断裂强力的关系。可以看出:低温等离子体处理后涤纶织物的强力下降,处理15 s后强力下降明显,比未处理强力降低21.7%;处理60 s后强力降低25.1%,比处理15 s强力降低3.4%;当处理时间达到120 s时,强力只有493 N,比未处理涤纶织物强力降低37.0%,严重影响了涤纶织物的服用性能。这是由于低温等离子体对涤纶的刻蚀作用使其表面产生了裂痕,处理时间越长,这种效果就越明显,对涤纶表面形态的破坏作用就越明显,因此,涤纶织物的强力随着等离子体刻蚀时间的延长而降低。

表1 等离子体处理时间对织物断裂强力的影响

Tab.1 Influence of plasma treatment time onfabric break strength

处理时间/s断裂强力/N强度降低率/%078301561321.73059524.06058625.112049337.0

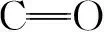

2.5 化学结构分析

Fig.4 Infrared spectra of plasma treated polyester fibers. (a) Without treatment; (b) Treated for 120 s

2.6 形貌分析

图5 等离子体处理前后涤纶的SEM照片

Fig.5 SEM images of polyester treated by plasma. (a) Without treatment (×2 000); (b) Treated for 120 s(×3 000)

图6 等离子体处理涤纶原理

Fig.6 Mechanism of polyester treated by plasma

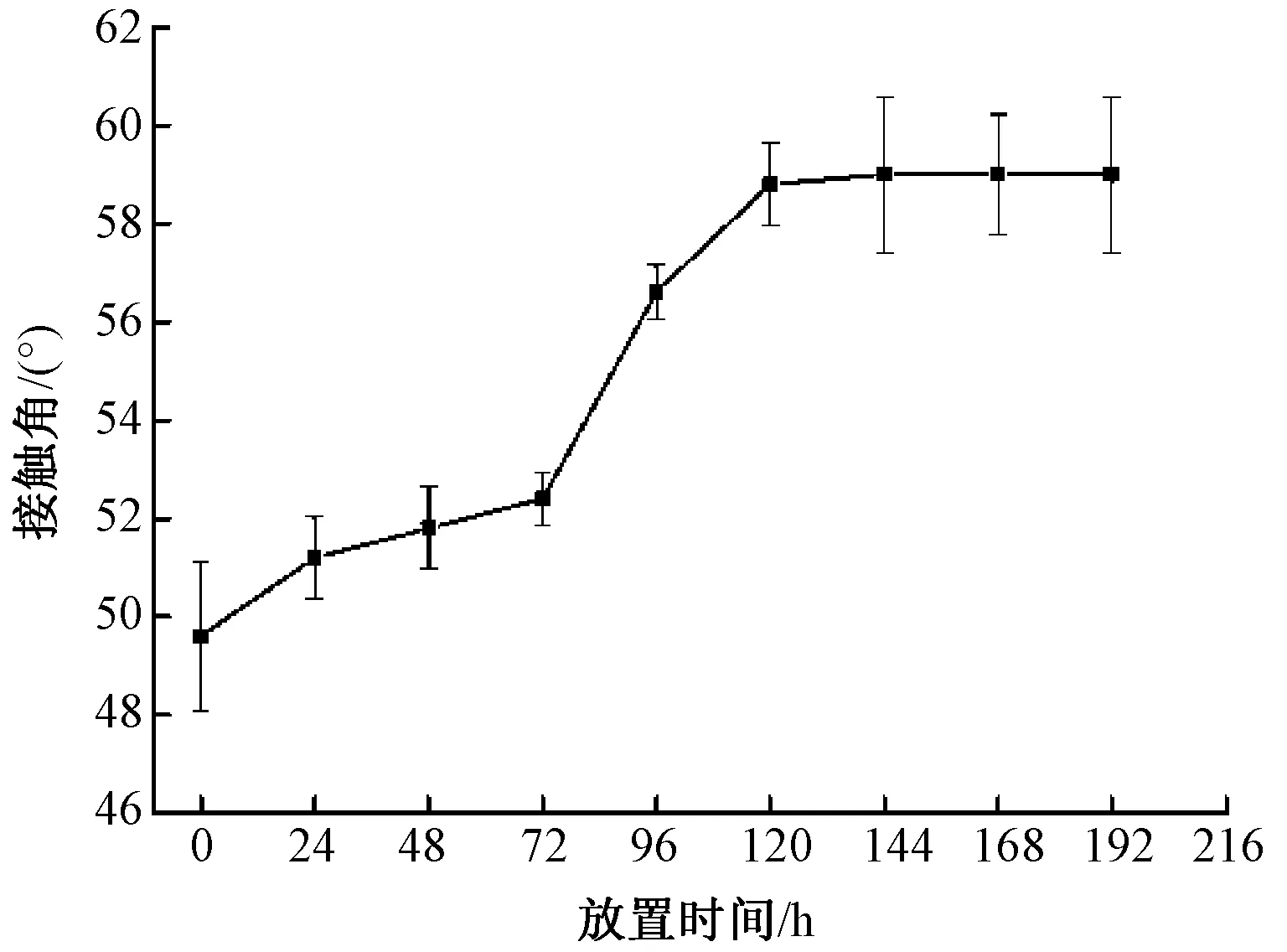

2.7 等离子体处理时效性分析

图7示出放置时间与织物接触角的关系。可以看出,随着放置时间的延长,经等离子体处理后涤纶的接触角呈现先增加后稳定的变化趋势。刚开始放置的72 h内,接触角缓慢增加;72 h后,接触角急剧增加(由52°增大到59°);在120 h后趋于平衡。这是因为等离子体处理后引入亲水性基团,增加了纤维的表面能,放置一段时间后亲水性基团在材料表面能量高,不稳定,会逐渐向纤维内部翻转,使接触角逐渐增大,能量达到平衡后织物的接触角趋于稳定,亲水性能不再降低[16]。经等离子体处理的涤纶具有较好的接触角时效性,可维持较好的亲水性能(3 d即72 h左右)。

图7 等离子体处理后放置时间与接触角关系

Fig.7 Relationship between placement time and contact angle after plasma treatment

3 结 论