棉织物组织结构对墨滴铺展及颜色性能的影响

杨海贞, 房宽峻,2, 刘秀明, 蔡玉青, 安芳芳, 韩 双

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 山东生态纺织协同创新中心, 山东 青岛 266071;3. 青岛大学 纺织服装学院, 山东 青岛 266071)

目前,现有的喷墨打印的理论研究主要是基于纸张打印,与纸张材料相比,数码喷墨印花织物的组织结构具有多样性,表现为较粗糙的表面和较大的孔隙,因此,探究织物组织结构和墨水之间的成像机制尤为重要。从织物组织结构的角度,粗糙度、厚度、孔隙率是影响喷墨印花成像的主要因素,具体包括织物表面的经向粗糙度,纬向粗糙度,织物厚度,织物、纱线以及纤维之间的孔隙;对于墨滴而言,织物组织结构中毛细管的排列与分布将会直接影响墨水在织物表面上的铺展。由于喷墨印花织物的表观颜色的形成不是预先混合得到,而是根据需要由织物以及各种颜色墨滴对照射在织物上的光线进行选择性地吸收和反射等作用,然后通过混色在织物上呈现出喷墨印花图案,因此,喷墨印花图案主要取决于墨滴在织物上的精确分布;织物组织结构中纱线或纤维的横截面形状,都会导致喷墨印花过程中墨滴的变形和墨滴在织物上的铺展、扩散和渗透,影响光与织物之间的相互作用,从而影响喷墨印花效果[1-3]。

Farooq等[4]研究发现,在经纬密度相同的情况下,斜纹织物比缎纹织物具有更少的孔隙,斜纹织物的表观颜色深度高于缎纹织物,表明孔隙率与织物表观颜色深度具有直接关系。Bae等[5]研究了喷墨印花过程中织物纹理对颜色深度的影响,表明织物纹理对喷墨印花效果产生了可测量的影响。Lee等[6-8]研究发现,织物表观颜色深度随织物表面经纱和纬纱的变化而变化,视觉纹理可通过反射光的特性来预测。李敏等[9]研究表明,墨水液滴在织物上的铺展面积与织物的有效孔隙呈现反比例关系。房宽峻等[10-11]研究发现,织物中的纱线越细,织物紧度越大,喷墨印花后织物得色越深,防渗化效果越好。安亚洁等[12-13]研究表明,蚕丝织物的紧度与墨水在织物上的铺展和扩散以及织物颜色深度之间存在密切关系。以上研究表明织物的纱线粗细、织造工艺、前处理工艺不同,都会影响喷墨印花的颜色性能,但关于织物组织结构与喷墨印花颜色性能关系的理论研究较少。

本文采用同一种纱线、相同的织造工艺和前处理工艺,只改变织物组织结构,织造了经纬密度都相同的平纹、斜纹和蜂巢组织织物,然后采用海藻酸钠对织物进行改性,通过在不同组织织物上滴加活性染料墨水分析织物粗糙度、厚度和孔隙率对铺展面积和表观颜色深度(K/S值)的影响,以揭示织物组织结构与喷墨印花颜色性能的关系。

1 实验部分

1.1 织物规格

棉织物试样,经纬纱线密度均为28 tex×2,经密为180 根/(10 cm),纬密为150 根/(10 cm)。试样织造张力设定一致,织物组织分别为平纹组织、三上一下右斜纹组织和蜂巢组织。

1.2 材料与仪器

材料:海藻酸钠(青岛明月海藻有限公司),尿素、小苏打、烧碱和双氧水(天津科密欧化学试剂有限公司),防染盐S(愉悦家纺有限公司),螯合分散剂、氧漂助剂和冷堆精练剂(山东黄河三角洲纺织科技研究院),活性染料墨水(杭州宏华数码科技有限公司)。

仪器:ASL2300型全自动剑杆织机(天津隆达机电科技有限公司);TLE204E/02型电子天平(梅特勒-托利多有限公司);YG 141 LA型厚度仪(莱州电子仪器有限公司);KES型风格仪(上海罗中科技发展有限公司);PO-B型轧车(莱州元茂仪器有限公司);DGG 101-2BS型干燥箱(天津市天宇仪器有限公司);OP-03型汽蒸箱(天津华谱科技有限公司);OCA型接触角测量仪(北京东方德菲有限公司);VEGA-5000型喷墨印花机(杭州宏华数码科技有限公司);Datacolor SF-600型测色仪(美国Datacolor公司)。

1.3 实验方法

1.3.1 织物表面改性

3种织物采用相同的冷轧堆工艺,工艺流程:坯布→浸轧漂白液(二浸二轧,带液率为(85±2)%)→堆置→热水洗→冷水洗→烘干[14]。处方:双氧水50 g/L,烧碱40 g/L,螯合分散剂2 g/L,氧漂助剂3 g/L,精练剂6 g/L。于室温堆置20 h。

3种织物也采用相同的预处理工艺,工艺流程:前处理后的织物→浸轧处理(一浸一轧,带液率为(70±2)%)→烘干(75 ℃,5 min)。处方(质量分数):海藻酸钠0.2%~2.5%,防染盐S 1.5%,NaHCO32%,尿素8%,水88.3%~86.0%。

1.3.2 墨滴在织物上的铺展

通过接触角测量仪在海藻酸钠(质量分数为0.2%~2.5%)改性的平纹织物上滴加品红色墨水,墨滴体积均为5 μL,织物晾干后在102 ℃饱和蒸汽中汽蒸固色10 min,水洗、皂洗去除浮色后在75 ℃烘箱中烘干。

1.3.3 喷墨印花

喷墨印花:在海藻酸钠(质量分数为2.5%)处理的平纹、斜纹和蜂巢织物上以720 dpi×720 dpi的分辨率用喷墨印花机打印6种颜色的色块(100%填充),用于测试颜色数据。

后处理:将织物晾干后在102 ℃饱和蒸汽中汽蒸固色10 min,水洗、皂洗去除浮色后在75 ℃烘箱内烘干。

1.4 测试方法

1.4.1 织物粗糙度

采用KES型风格仪及其标准测试方法表征织物的粗糙度。首先将织物在恒温恒湿室中平衡24 h,然后釆用风格仪进行测试。

1.4.2 织物厚度

依据GB/T 3820—1997《纺织品和纺织制品厚度的测定》,使用YG 141 LA型织物厚度仪测试织物的厚度,选择压脚面积为2 000 mm2,施加压强为200 cN/cm2,测试10次求平均值。

1.4.3 织物孔隙率

机织物孔隙率Φ是指织物体积中纤维表面以外的空穴体积所占的百分比[8-9]。由下式计算织物孔隙率:

式中:δF为织物密度,g/cm3;ρf为纤维密度,g/cm3;G为织物面密度,g/cm2;T为织物厚度,cm。

1.4.4 墨滴铺展面积

使用接触角仪的微量进样器在织物上20个不同位置滴加体积为5 μL的品红色墨滴;将织物晾干,扫描织物,通过图像处理软件Image J对铺展面积进行计算求平均值。

1.4.5 颜色数据

将喷墨印花织物折叠4层,使用Datacolor SF-600测色仪测定平纹、斜纹和蜂巢织物的表观颜色深度(K/S值)及相应的颜色数据(亮度值L*、红绿色光a*、黄蓝色光b*、饱和度C*、色相角h°),选择3 mm测量孔径、10°视角及D65光源,在织物不同位置测定8次,取平均值。由下式计算织物的K/S值:

(K/S)λ=(1-Rλ)2/2Rλ

式中:K为吸收系数;S为散射系数;Rλ为波长λ处的反射率,%。

2 结果与讨论

2.1 织物组织结构对颜色效果影响

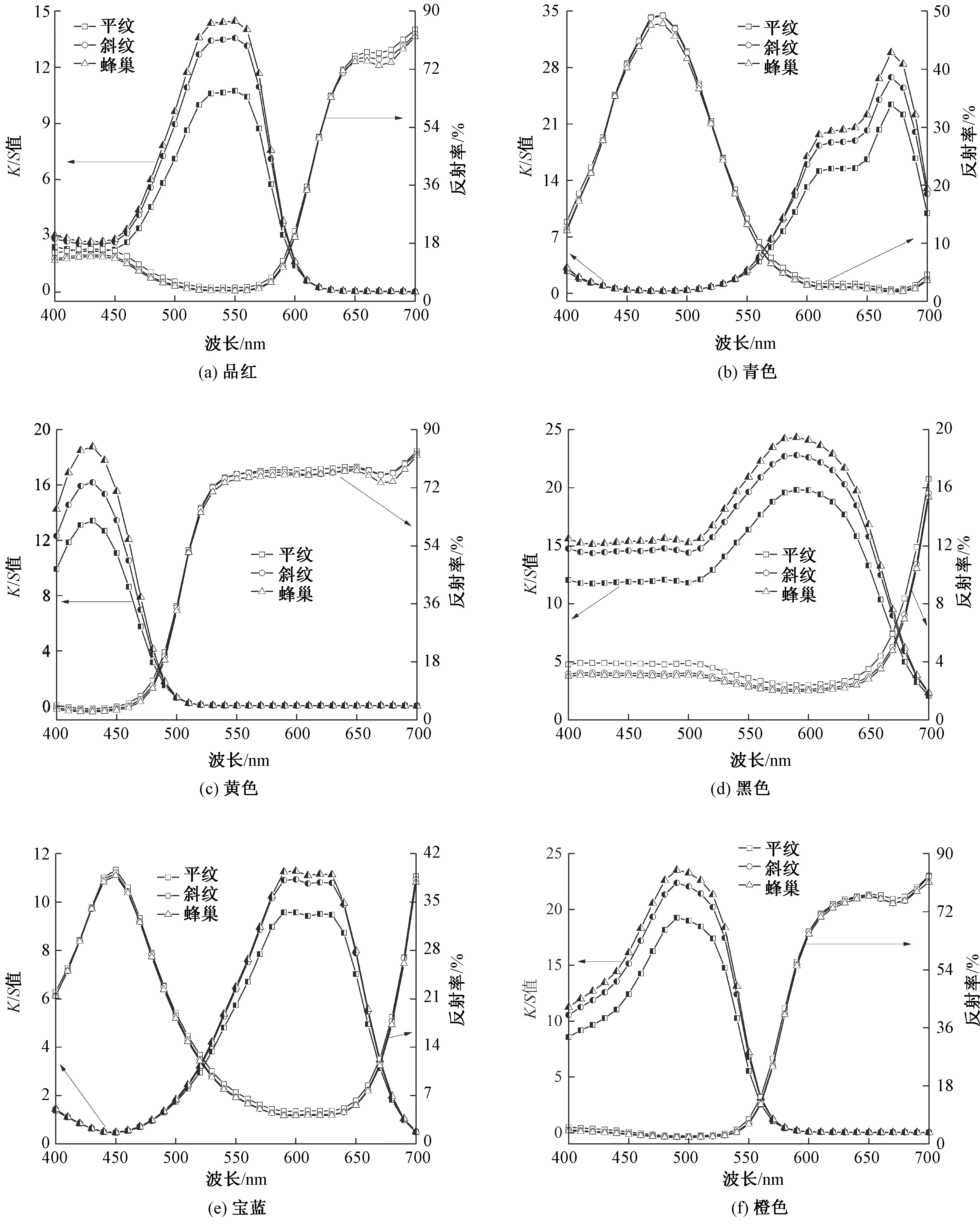

图1示出不同组织结构织物的喷墨印花色块的K/S值曲线和反射率曲线。其中,喷墨打印色块的填充率为100%,海藻酸钠的质量分数为2.5%。可看出,对于品红、青色、黄色、黑色、宝蓝和橙色色块,斜纹织物的K/S值高于平纹织物,而蜂巢织物由于其组织结构的特殊性,使其K/S值比平纹和斜纹织物的都大,表明蜂巢织物的表观颜色最深,平纹织物的表观颜色最浅,由于3种织物经纬纱采用同一种纱线且经纬密度相同,因此这种差别主要与织物组织结构有关[15]。

以品红色为例进行分析,由图1(a)可知,对于品红色块,在最大吸收波长(λ=550 nm)下,斜纹织物的K/S值比平纹织物的大2.83,蜂巢织物的K/S值比斜纹织物的大0.92。这主要是由于3种织物不同的粗糙度、孔隙率和厚度所引起的活性染料墨水在织物表面铺展、扩散和渗透不同[15];与平纹织物相比,斜纹织物的经纬交织点较少,织物厚度和孔隙率比平纹织物的大,即纱线、纤维以及原纤间存在的孔隙比平纹织物的多,对墨水在纱线和纤维间的阻力较小;因此,墨滴在毛细管压力和氢键的作用下通过纱线、纤维的孔隙向织物内部渗化,并进入到纤维的无定形区域,使得较多的染料固着在织物上[12,16],导致织物对光的吸收率提升,对光的反射程度下降,这与图1中品红色的反射率曲线相符合。根据K/S值的计算公式,反射率减小会导致织物的表观颜色变深[9,16]。同理,这也是造成蜂巢织物K/S值高于斜纹织物K/S值的原因。

表1示出不同组织结构织物的喷墨印花色块的L*值、a*值、b*值、C*值、h°值等颜色参数和K/S值。可以看出:对于品红、青色、黄色、黑色、宝蓝和橙色色块,斜纹织物的L*值小于平纹织物,蜂巢织物的L*值小于斜纹织物;而3种织物的K/S值呈现相反的规律。平纹织物的表面最亮,表观颜色最浅;蜂巢织物的表面最暗,表观颜色最深;斜纹织物表面的亮度和表观颜色深度介于平纹织物和蜂巢织物之间[9,16]。对于6种颜色色块,平纹织物的色彩饱和度C*值最小,蜂巢织物的C*值最大,表明蜂巢织物的色彩最鲜艳。黑色为非彩色,C*值越接近于0,表明颜色越纯正。由于斜纹和蜂巢织物的C*值最接近于0,说明3种织物中,斜纹和蜂巢织物的黑色更加纯正。其他颜色参数以品红色为例:3种织物的a*值均为正值、b*值均为负值;且平纹织物的a*值的绝对值最小,b*值的绝对值最大;蜂巢织物的a*值的绝对值最大,b*值的绝对值最小。表明3种织物表面均偏红光和蓝光,其中平纹织物表面的红光最弱,蓝光最强;蜂巢织物表面的红光最强,蓝光最弱。此外,蜂巢织物的色相角更接近于360°,颜色更加纯正[15-16]。

图1 不同组织结构织物的喷墨印花色块的K/S值曲线和反射率曲线

Fig.1K/Scurves and reflectances curves of inkjet printed fabrics with different structures. (a) Magenta; (b) Cyan; (c) Yellow; (d) Black; (e) Blue; (f) Orange

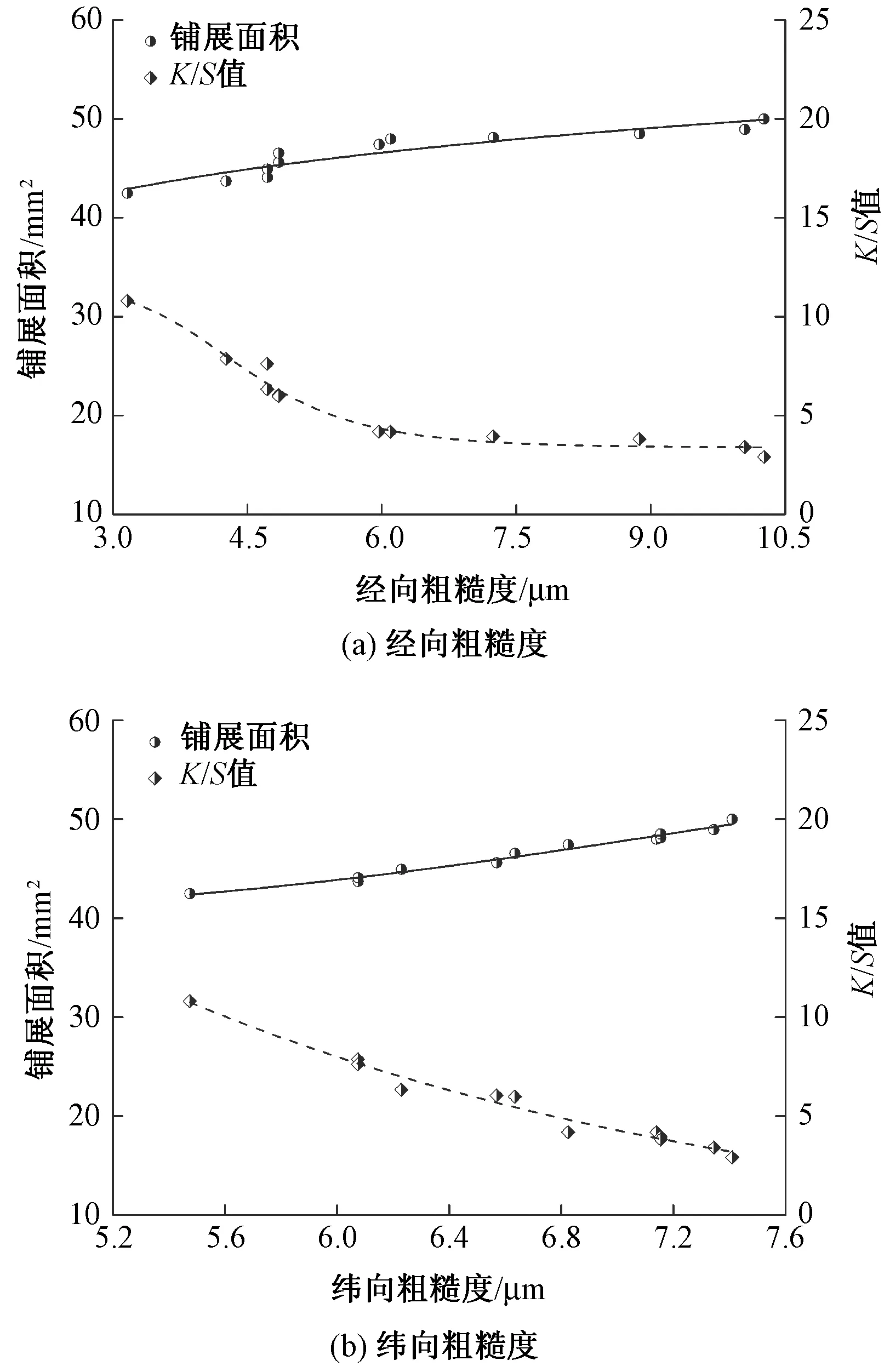

2.2 织物组织对粗糙度、厚度和孔隙率影响

表2示出不同组织结构织物的粗糙度、厚度和孔隙率。可以看出,平纹织物的经纬向粗糙度、厚度和孔隙率最小;蜂巢织物的最大,斜纹织物介于平纹织物和蜂巢织物之间。主要由于平纹织物的经纬纱在同一个平面上,交织点最多,纱线间距小,不易移位,导致其孔隙率较低和厚度较薄[17-18];当组织类型由平纹改变为斜纹和蜂巢时,单个组织循环内交织点逐渐减小,纱线间距增大,浮长线增多且变长,织物孔隙率变大,使得纱线横截面由扁平状向圆形靠拢,而圆形纱线会使织物厚度增加,从而使仪器探针在织物表面测试粗糙度时,其高峰和低峰之间的差异最大化[19-21],织物的粗糙度增大。

2.3 织物结构性能与铺展面积和K/S值关系

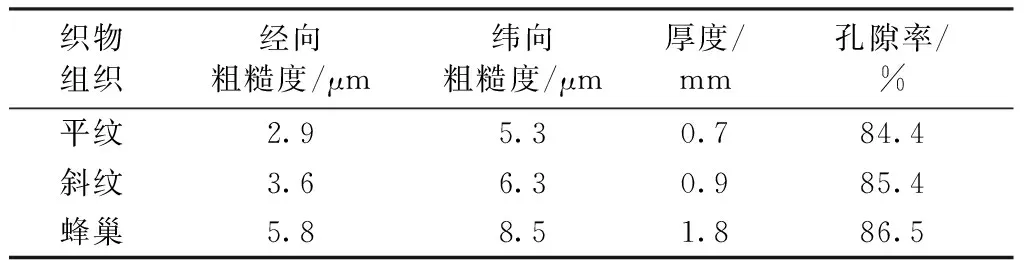

2.3.1 织物粗糙度与铺展面积和K/S值的关系

图2示出织物的经纬向粗糙度与墨滴在织物上的铺展面积和K/S值的关系。可以看出,墨滴在织物上的铺展面积随着织物经向粗糙度和纬向粗糙度的增加而增大,而墨滴在织物上的K/S值随着织物经向粗糙度和纬向粗糙度的增加而降低。这主要是由于滴加在织物上的墨滴体积是一定的,织物的粗糙度越大,其对墨滴在纱线和纤维间的铺展和扩散阻力越小;因此,墨滴与织物接触后,在毛细管压力和氢键的作用下,墨滴很容易在织物的表面铺展和扩散,同时通过纱线、纤维和原纤的孔隙向织物内部渗透,使得墨滴在织物上的铺展面积增大,同时导致较少墨水固着在织物表面[10,16],从而织物对光的吸收程度降低,对光的反射率增加。根据K/S值计算公式可知,织物对光的反射率增加会导致织物的K/S值降低,织物的表观颜色变浅[22-23]。

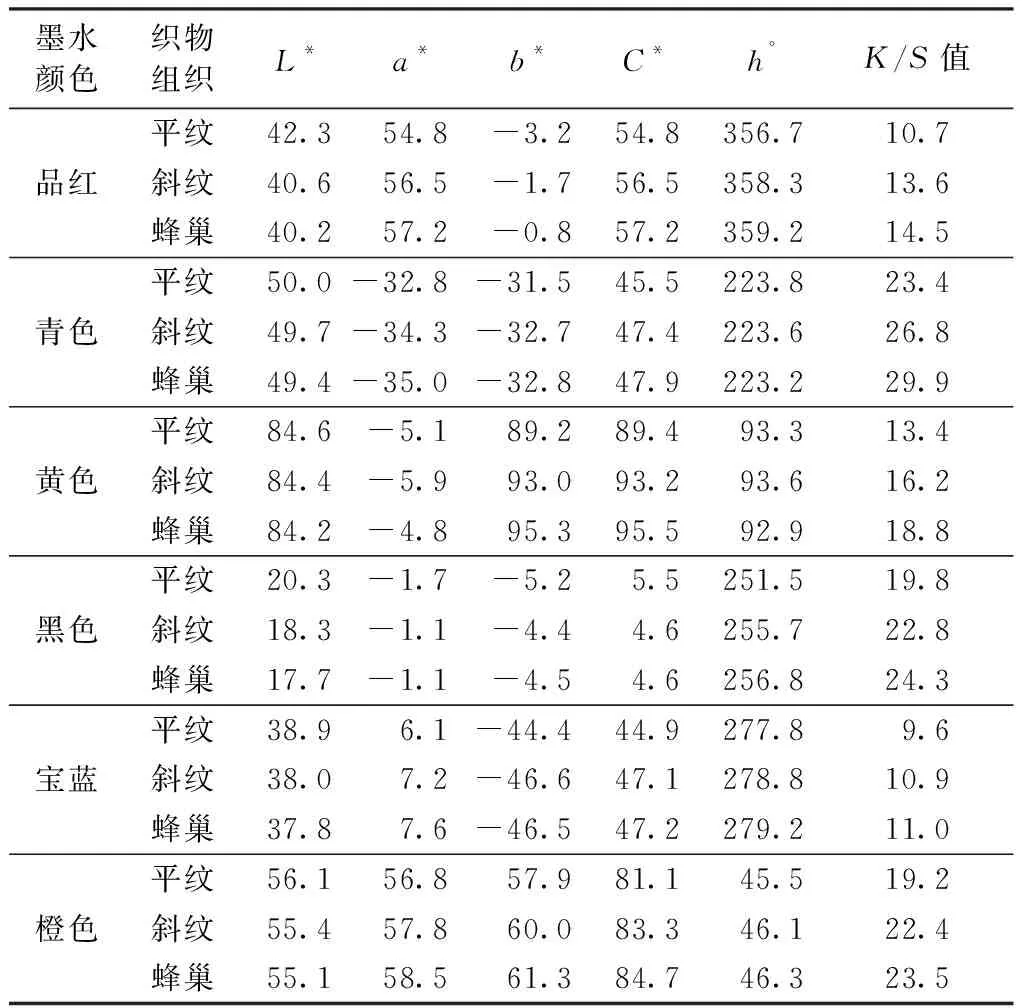

表1 不同组织结构织物的喷墨印花色块的颜色数据及表观颜色深度值

Tab. 1 Colorimetric values and color strength of inkjetprinted cotton fabrics with different structures

墨水颜色织物组织L*a*b*C*h°K/S值平纹42.354.8-3.254.8356.710.7品红斜纹40.656.5-1.756.5358.313.6蜂巢40.257.2-0.857.2359.214.5平纹50.0-32.8-31.545.5223.823.4青色斜纹49.7-34.3-32.747.4223.626.8蜂巢49.4-35.0-32.847.9223.229.9平纹84.6-5.189.289.493.313.4黄色斜纹84.4-5.993.093.293.616.2蜂巢84.2-4.895.395.592.918.8平纹20.3-1.7-5.25.5251.519.8黑色斜纹18.3-1.1-4.44.6255.722.8蜂巢17.7-1.1-4.54.6256.824.3平纹38.96.1-44.444.9277.89.6宝蓝斜纹38.07.2-46.647.1278.810.9蜂巢37.87.6-46.547.2279.211.0平纹56.156.857.981.145.519.2橙色斜纹55.457.860.083.346.122.4蜂巢55.158.561.384.746.323.5

注:喷墨印花色块为100%填充,102 ℃汽蒸10 min。

表2 不同组织结构织物的粗糙度、厚度和孔隙率

Tab.2 Roughness, thickness and porosity of fabricswith different structures

织物组织经向粗糙度/μm纬向粗糙度/μm厚度/mm孔隙率/%平纹2.95.30.784.4斜纹3.66.30.985.4蜂巢5.88.51.886.5

图2 织物粗糙度与墨滴铺展面积和K/S值的关系

Fig.2 Relationship between fabric roughness and ink droplet spreading area andK/Svalue. (a)Warp roughness;(b)Weft roughness

综上所述,通过降低织物的经纬向粗糙度可以提高喷墨印花织物的表观颜色深度和防渗化效果。

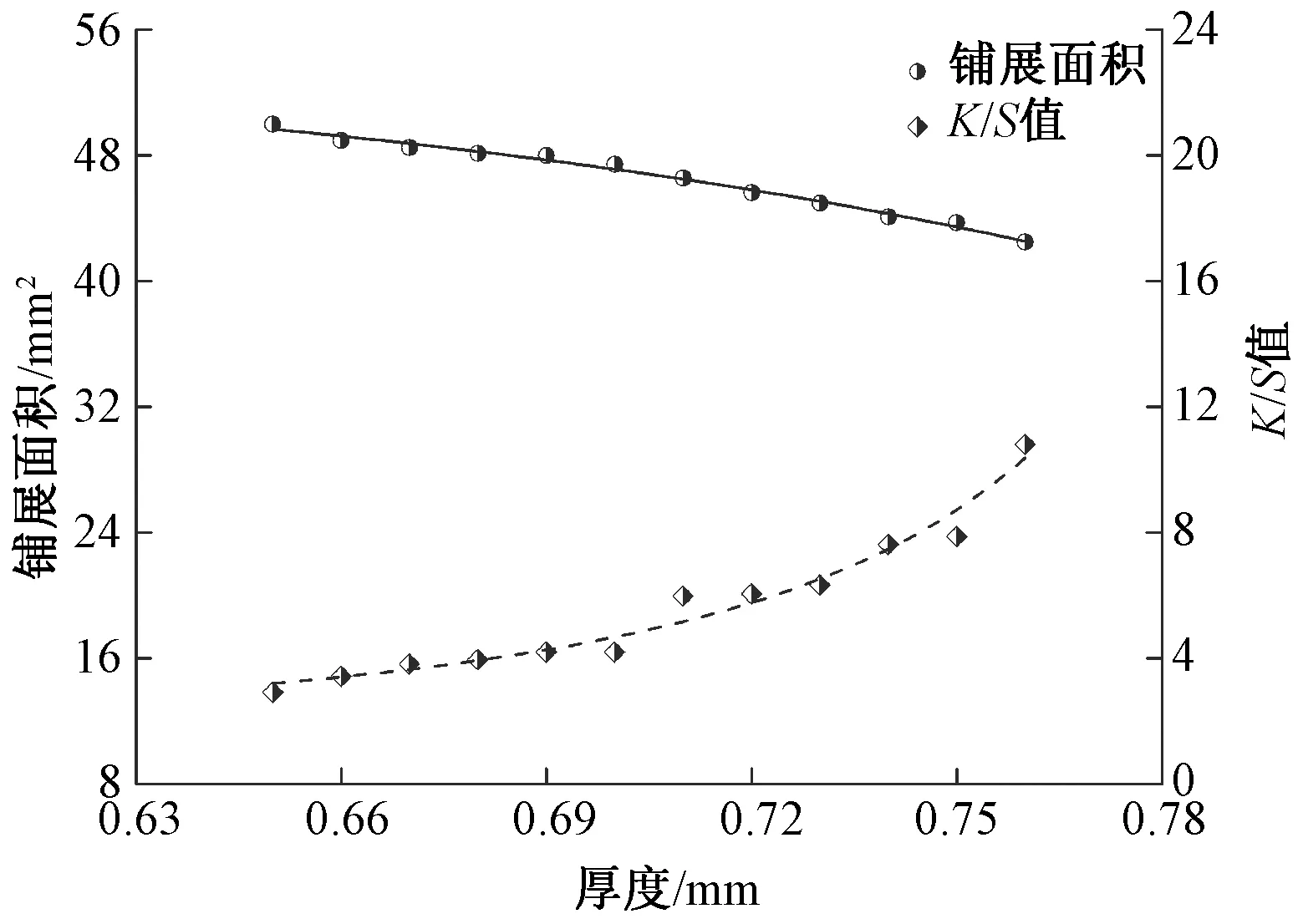

2.3.2 织物厚度与铺展面积和K/S值的关系

图3示出织物厚度与墨滴在织物上的铺展面积和K/S值的关系。可以看出,墨滴在织物上的铺展面积随着织物厚度的增加而降低,而墨滴在织物上的K/S值随着织物厚度的增加而增大。其原因是:墨滴与织物作用时,其在织物表面沿着经纬2个方向同时发生铺展、扩散和渗透。织物的厚度越厚,其与织物中的毛细孔隙接触后,毛细管压力和氢键的作用会导致墨滴在织物上扩散的同时,更多墨水会逐渐地渗透到纤维的无定形区,从而抑制墨滴沿着纱线的进一步铺展和扩散,导致铺展面积变小,使得较多的墨水更加集中在织物的表面[15-16],同时织物厚度方向的纱线和纤维使进入到织物内部的光线沿着织物的厚度方向产生多次反射和折射[12,17]。以上因素的综合作用使得织物对光的吸收程度增加,对光的反射率降低。根据K/S值计算公式可知,织物对光的反射程度减小,导致织物K/S值增大[22-23]。

图3 织物厚度与墨滴铺展面积和K/S值的关系

Fig.3 Relationship between fabric thickness and ink droplet spreading area andK/Svalue

由此可见,适当增加织物厚度可以提升喷墨印花织物的表观颜色深度和防渗化效果。

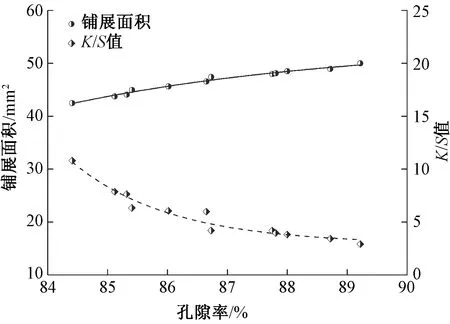

2.3.3 织物孔隙率与铺展面积和K/S值的关系

图4示出织物孔隙率与墨滴在织物上的铺展面积和K/S值的关系。由图可知,墨滴在织物上的铺展面积随着织物孔隙率的增大而变大,而墨滴在织物上的K/S值随着织物孔隙率的增大而降低。这主要是由于织物的孔隙率越小,其对墨滴在纱线、纤维和原纤间的阻力越大,使得墨滴在织物上的铺展、扩散和渗透受阻,导致墨滴在织物上的铺展面积变小,将较多墨水贮留在织物表面,提高了织物对光的吸收程度,从而对光的反射率降低[15-16],使得织物K/S值变大。相反的,织物的孔隙率越大,纱线间较大的孔隙将会增加光通量,导致织物对光的吸收减少,对光的反射程度提升[4,12],织物的表观颜色深度降低。

图4 织物孔隙率与墨滴铺展面积和K/S值的关系

Fig.4 Relationship between fabric porosity and ink droplet spreading area andK/Svalue

综上所述,适当降低棉织物的孔隙率可以提升喷墨印花织物的表观颜色深度和防渗化效果。

3 结 论

1)通过喷墨印花机将活性染料墨水打印在不同组织结构的棉织物上,当打印填充率为100%的品红、黄色、青色、橙色、宝蓝、黑色时,斜纹织物的K/S值和色彩饱和度高于平纹织物,蜂巢织物的K/S值和色彩饱和度高于斜纹织物,表明蜂巢织物的表观颜色最深,色彩最鲜艳。

2)随着织物经纬向粗糙度和孔隙率的增加,墨滴的铺展面积变大,而墨滴在织物上的K/S值降低,表观颜色变浅。随着织物厚度的增加,墨滴的铺展面积变小,而墨滴在织物上的K/S值增加,表观颜色变深。因此,适当降低织物的经纬向粗糙度和孔隙率,增加织物的厚度可以提升喷墨印花棉织物的表观颜色深度,改善织物的防渗化效果。