基于多目标优化的车身前端结构耐撞性和轻量化设计

程文文, 谭继锦, 解 宇, 季天宇

(合肥工业大学 汽车与交通工程学院,合肥 230009)

随着国内外汽车销量和保有量的不断增加,能源和环境污染问题日益凸显.研究表明:汽车总重量每减轻10%,燃油消耗可降低8%左右[1],同时有利于提高汽车的动力性和操纵稳定性.因此,汽车车身结构的轻量化对保护环境和提升汽车的驾驶性能都具有积极的意义.另一方面,随着人们的安全意识和安全法规的不断提高[2],汽车安全性能越来越受到人们的关注.

车身耐撞性和轻量化优化是一个复杂的系统工程,国内外对汽车结构耐撞性和轻量化的研究大多局限于对材料或厚度进行单独优化,优化过程中未考虑两者之间的交互性,对于性能的提升有限.因此,如何将车身结构部件的材料和厚度作为交互优化变量,实现材料和厚度的离散/连续变量混合优化[3],使得车身结构在满足耐撞性能要求的前提下实现轻量化设计,是需要解决的关键问题.

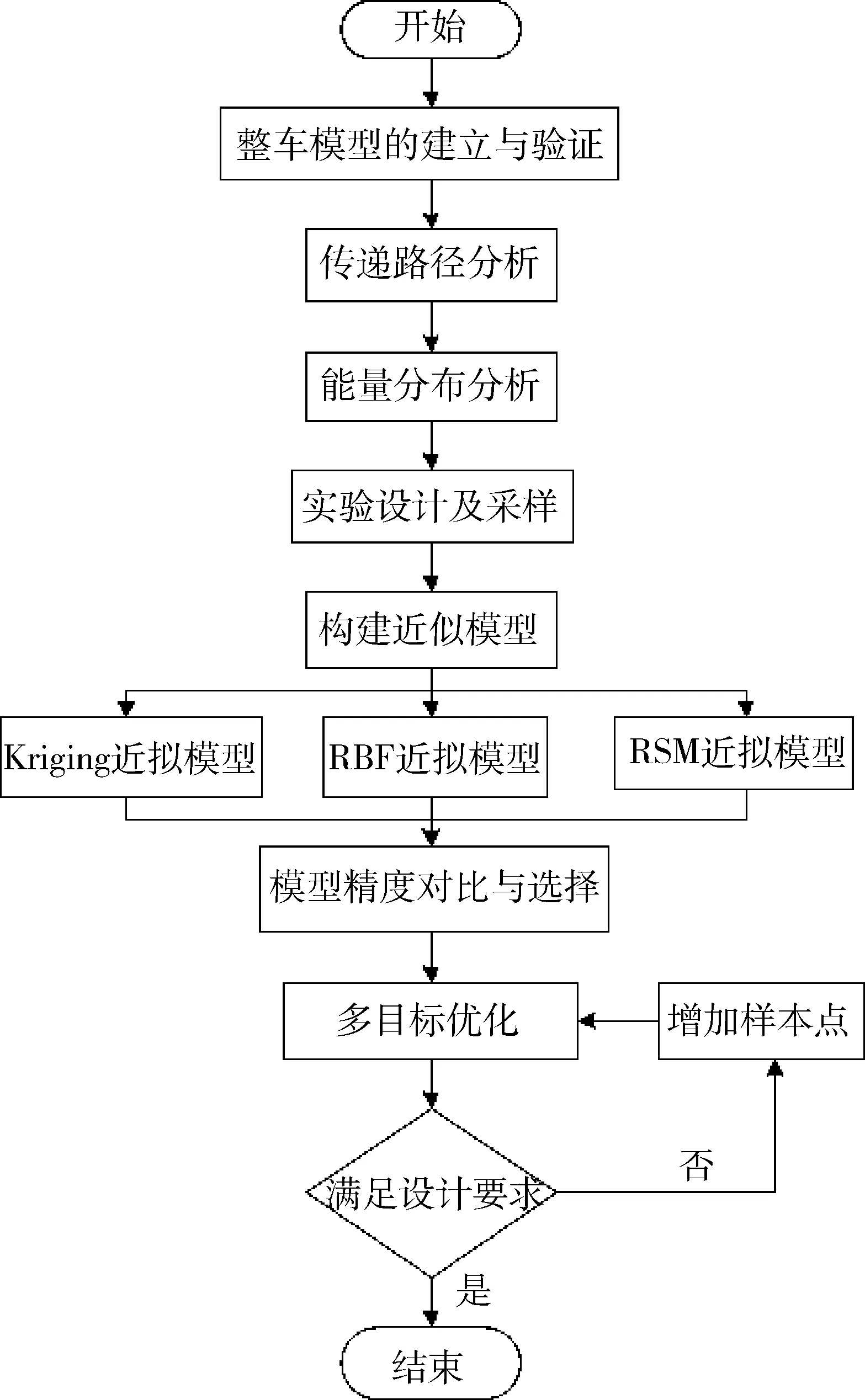

针对以上问题,文中对碰撞过程的传力路径和能量分布进行分析,选出对耐撞性能影响比较大的车身前端部件作为优化设计对象,以部件的材料和厚度作为设计变量.利用正交试验法设计试验并采集样本,构建近似模型,对比分析3种近似模型的精度,选出精度较高的近似模型进行多目标优化分析,使得该车型在优化后的耐撞性和轻量化得到显著提升.具体优化设计流程如图1所示.

图1 优化设计流程

1 汽车整车模型的建立及部件的选定

1.1车身结构安全性设计原则

车身在正碰过程中,要利用车身结构的可变形区域有效的吸收车辆的动能,以确保乘员的有效安全空间不被破坏,应重点考虑撞击力的传递路径、碰撞能量吸收和驾驶室的变形情况.因此正碰安全性设计应满足:①车身结构板的可变形区域应充分变形吸收车辆的动能.②乘员舱峰值加速度应较小,避免车辆发生正碰时乘员受到较大的冲击;③较小的前围板侵入量和转向柱后移量,以确保乘员的有效安全空间,避免造成乘员伤害.

1.2 正面碰撞仿真模型的建立及验证

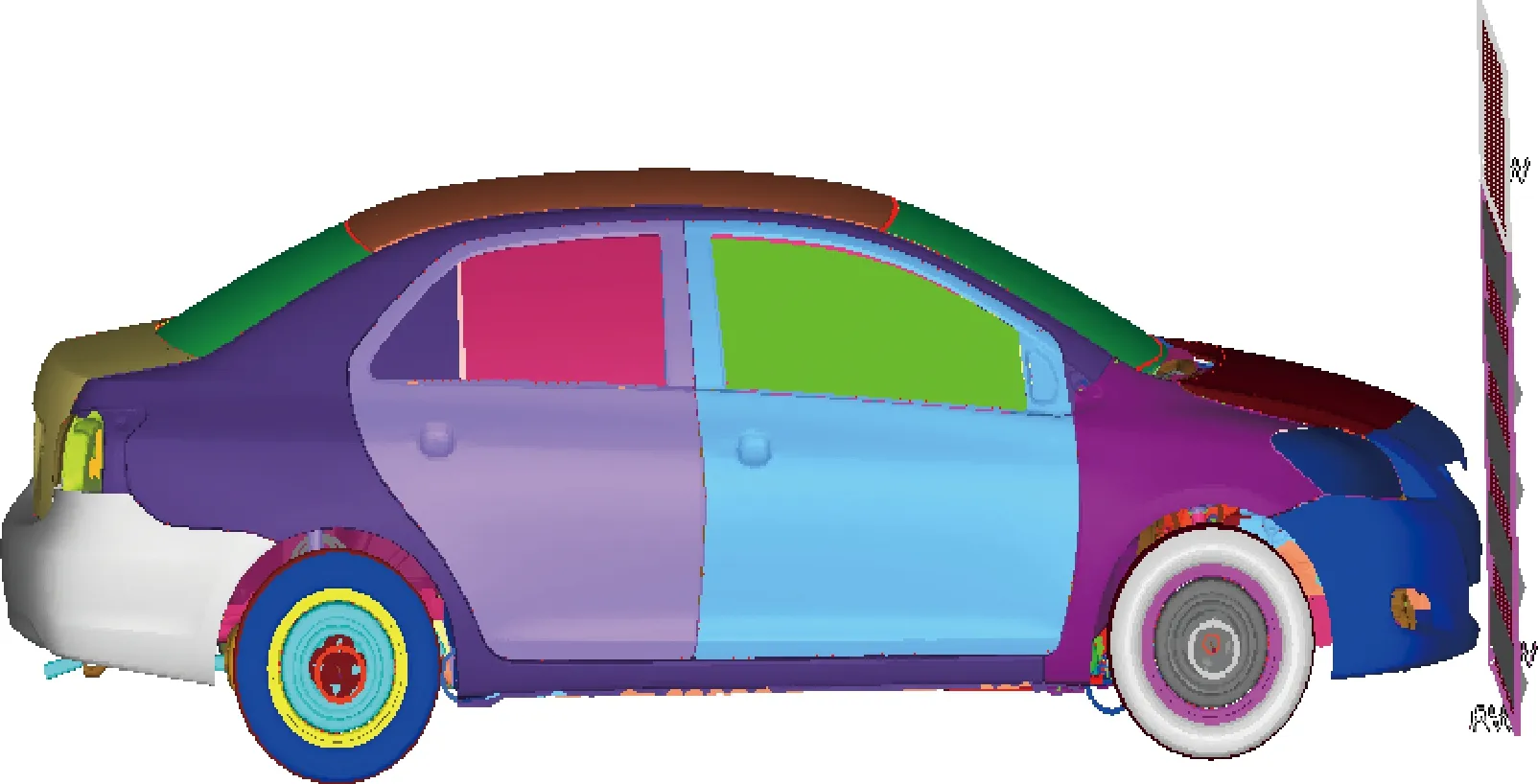

整车碰撞有限元模型选自某主机厂轿车整车模型,根据C-NCAP规定,在车辆正面碰测试中,试验车辆以50 km·h-1的速度,正面冲击100%重叠固定刚性壁障[4],有限元模型如图2所示.

图2 整车碰撞有限元模型

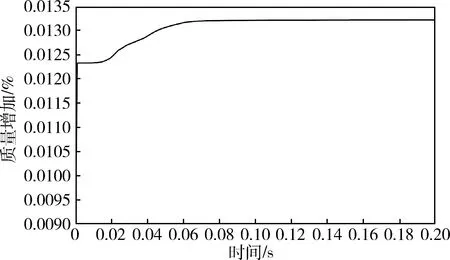

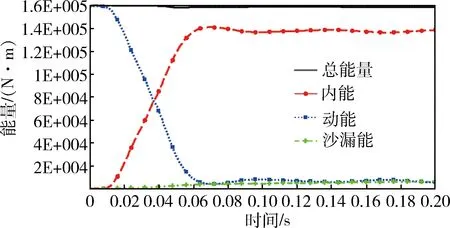

为了节约计算时间,提高计算效率,模型采用了非全积分算法以及接触算法,由于计算方法的局限性,实际模拟仿真可能会导致某些零部件质量发生变化,增加质量太多往往会导致仿真结果失真.另外,非全积分算法虽然能够节约计算时间,但也可能出现沙漏,当沙漏较大时会导致模型能量不守恒,影响计算精度甚至计算结果不可信,所以必须对计算沙漏进行控制[5].一般来讲,质量增加和沙漏能量产生不超过5%,仿真计算才可信.图3、图4分别为质量增加百分比曲线和仿真过程能量变化曲线,由图可知质量增加百分比为1.32%、沙漏能占比为1.58%,均小于5%,仿真模型可信度较高.

图3 质量增加百分比曲线

图4 能量变化曲线

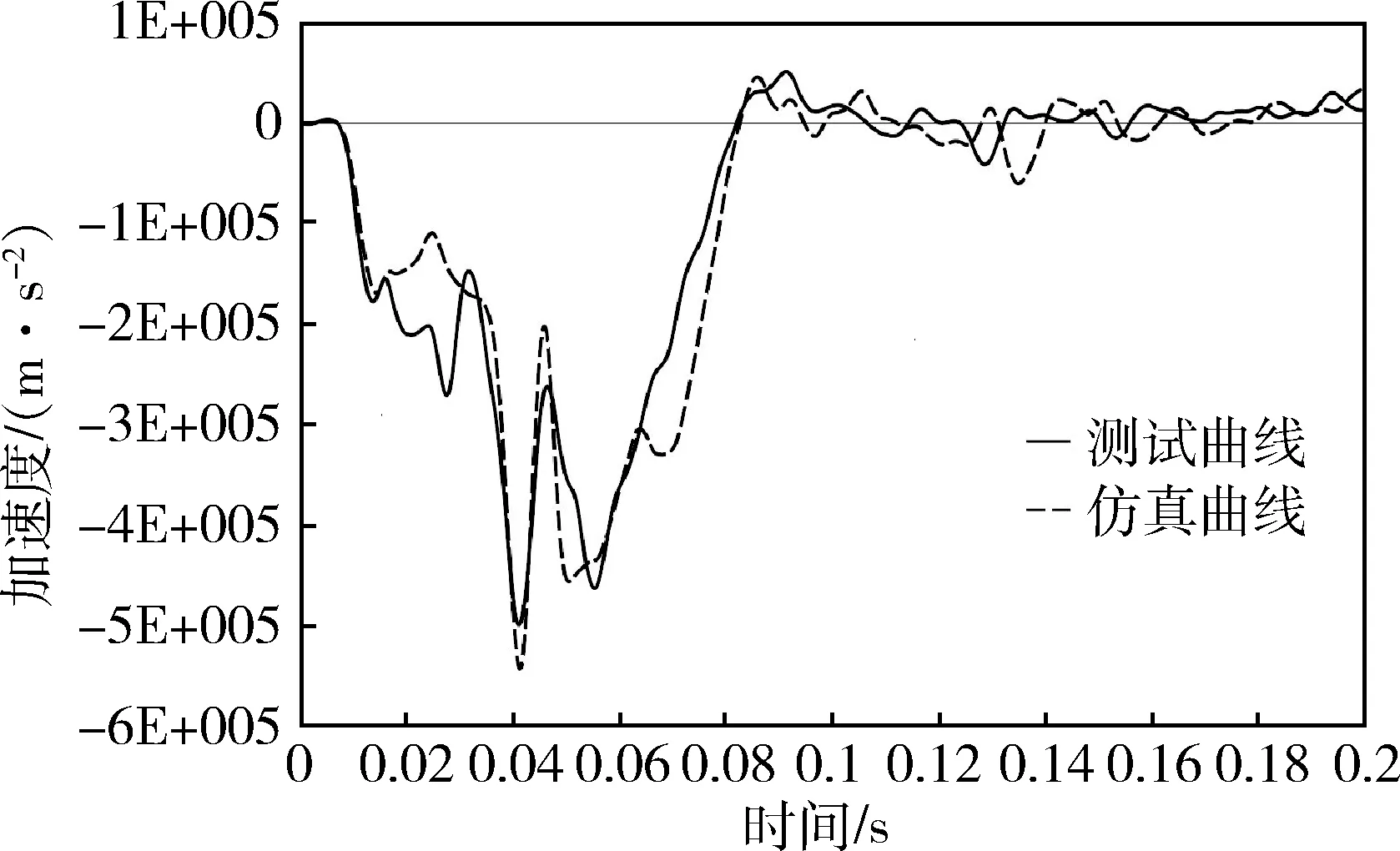

为了进一步验证该模型的有效性,对该车型开展了正面碰撞试验,具有较高的可信度.文中将试验和仿真得到的左、右后座椅平均加速度曲线进行对比,如图5所示.可以看出,试验和仿真结果具有较高的一致性.因此,仿真模型具有较好的计算精度,能够代替真实模型,用于文中研究工作.

图5 测试与仿真加速度对比图

1.3 汽车关键安全部件的选取

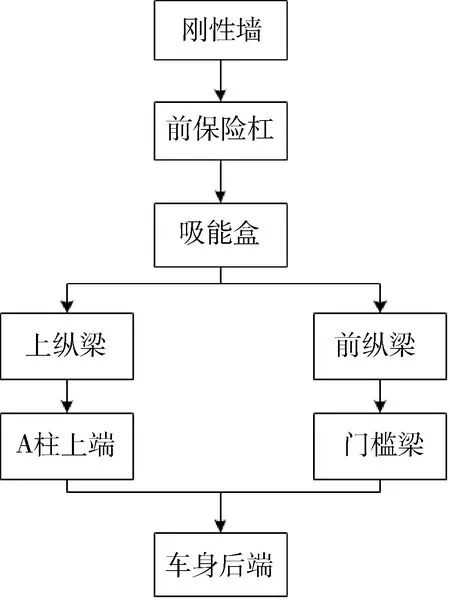

对正碰过程传力路径的分析能确定那些车身前端部件主要参与正碰过程,结合分析传力结构件的正碰吸能情况可选出关键安全部件.

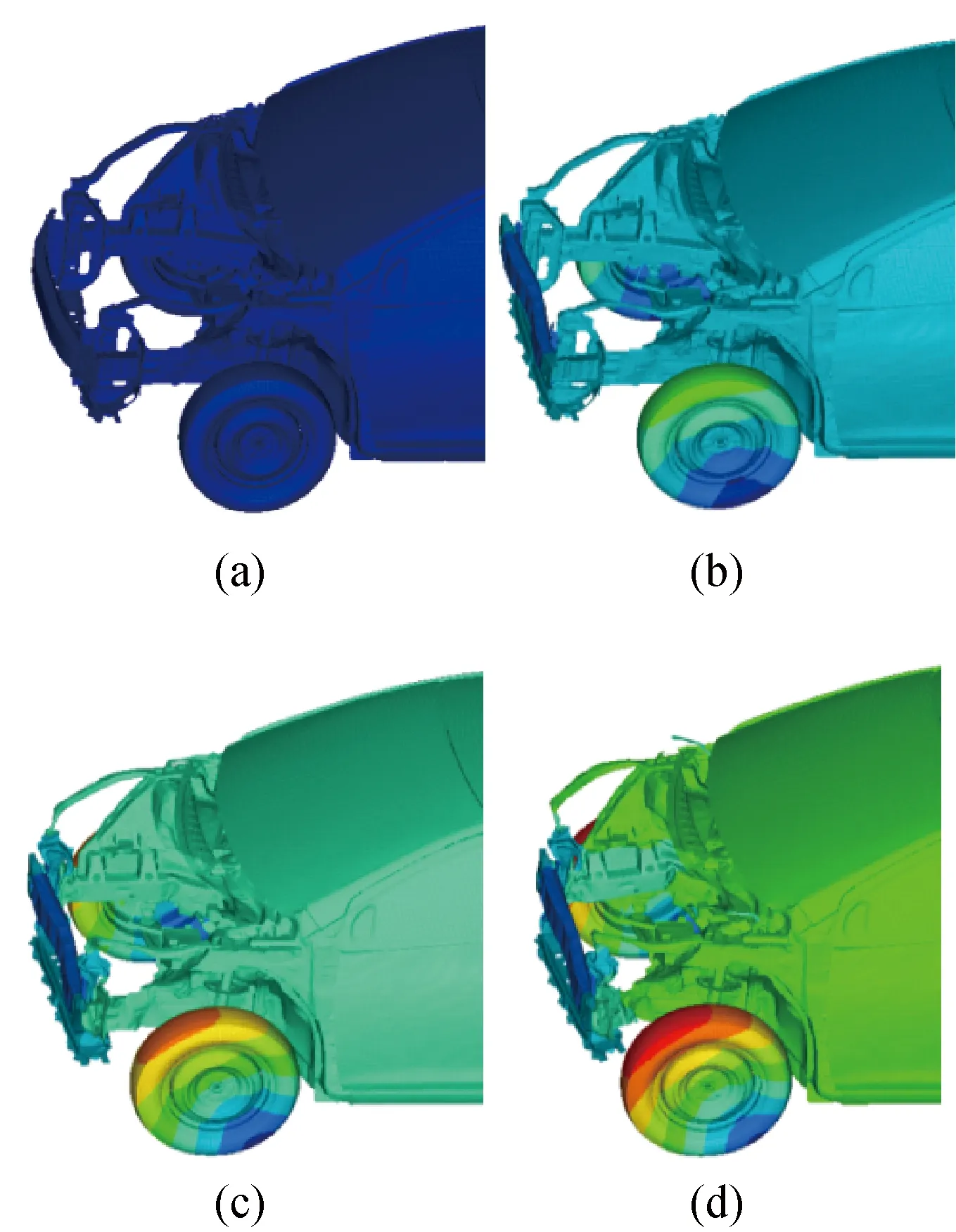

对汽车正面碰撞进行仿真计算,将计算结果进行后处理,可以得出汽车在碰撞60 ms时车身前部变形最大.对碰撞过程的0~60 ms进行应力分析,图6为0、20、40、60 ms时的应力分布情况.通过对比分析可知汽车正面撞击载荷传递路径如图7所示.

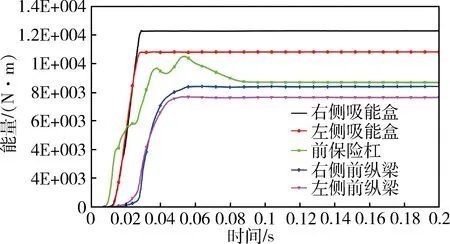

图8为整车碰撞过程中车身前端的保险杠、吸能盒、前纵梁吸能情况对比图.通过对碰撞过程中传力路径和能量分布的分析可以得出保险杠、吸能盒、前纵梁对碰撞性能和轻量化影响较大.因此文中选取保险杠、吸能盒、前纵梁作为优化设计对象,对其材料和厚度进行多目标组合优化.

图6 整车碰撞应力云图

图7 载荷传递路径流程图

图8 主要部件吸能对比图

2 正交试验设计

2.1 因数水平表设计

试验设计在很大程度上决定近似模型的精度,正交试验设计是一种研究与处理多因素多水平实验的重要数学方法,它利用统计分析方法对试验结果进行综合处理,用尽可能少的试验次数,迅速获得可靠的且有代表性的试验结果,具有均匀充满空间、整齐可比的特性,因此,文中选择正交试验设计方法.

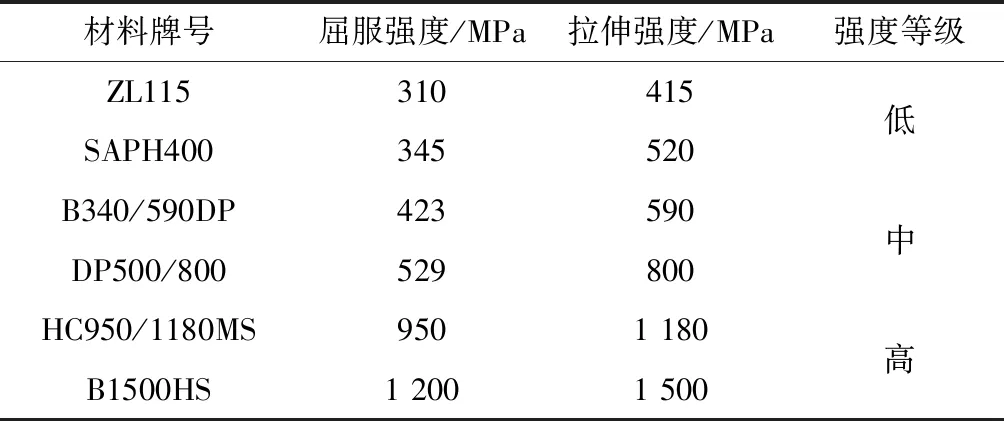

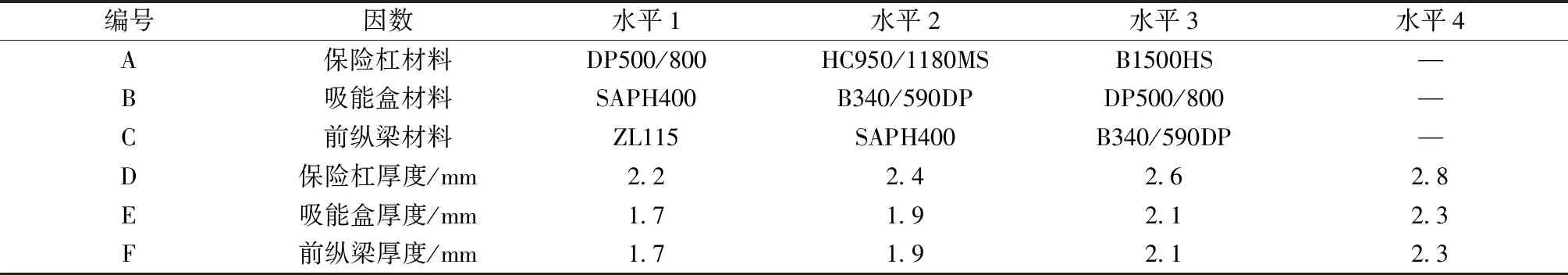

表1列出来6种高、中、低3个强度等级的材料作为保险杠、吸能盒、前纵梁的备选材料.保险杠的厚度取值范围为2.0~3.0 mm,吸能盒厚度的取值范围为1.5~2.5 mm,前纵梁厚度的取值范围为1.5~2.5 mm.表2为正交试验设计因数水平表.

表1 备选材料相关参数

2.2 正交试验设计结果

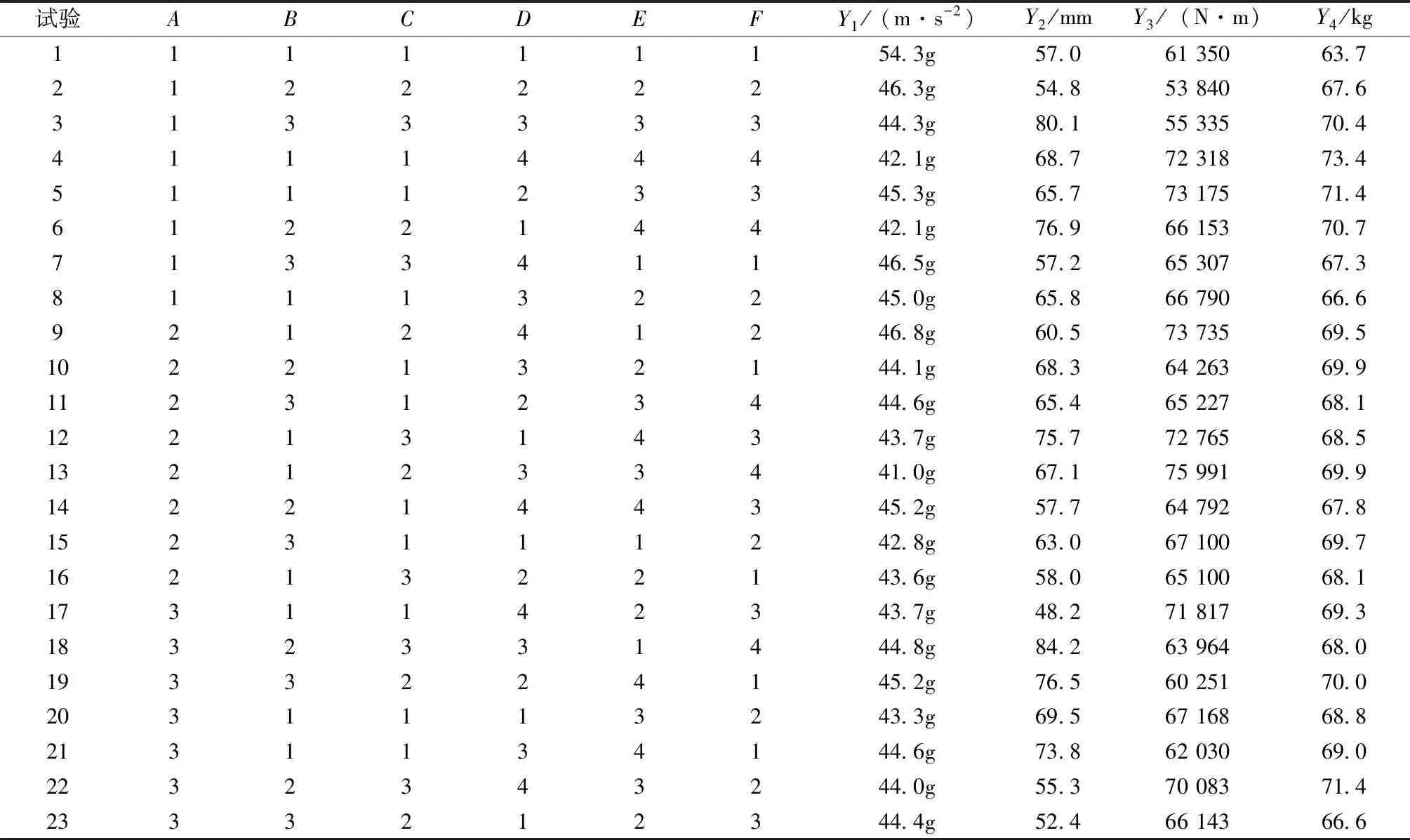

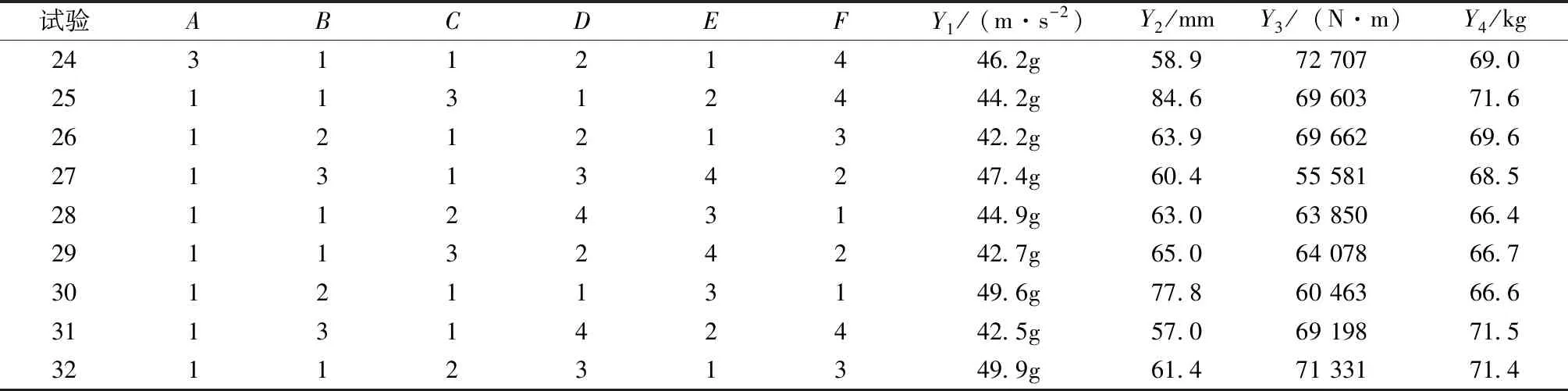

根据正交试验设计的因素水平数,文中选择构建包含32次试验的正交表,正交表及其仿真试验结果如表2、3所示,其中Y1、Y2、Y3、Y4分别代表车辆峰值加速度、前围板最大入侵量、所选部件总吸能量、所选部件的总质量.

表2 正交试验因数水平表

表3 正交试验设计结果

续表3

3 多目标优化设计

3.1 近似模型的建立

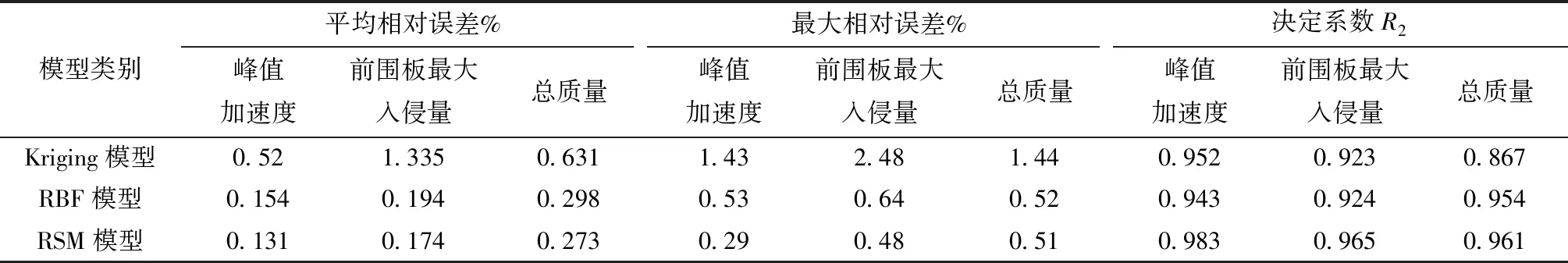

为了提高优化效率、减少整车有限元模型计算次数,采用近似模型对设计目标进行寻优.文中利用正交试验设计的方法对设计空间进行32次采样,并得到其样本点的计算结果,分别建立Kriging、径向基函数(RBF)、响应面(RSM)3种近似模型,通过对比其平均相对误差、最大相对误差和决定系数R2来比较各近似模型的精度[6],选出精度较高的近似模型作为优化模型.误差分析如表4所示.

表4 近似模型误差分析

通过对比分析可知响应面(RSM)近似模型的平均相对误差、最大相对误差和决定系数R2均比Kriging和径向基函数(RBF)近似模型的精度高,表明响应面(RSM)近似模型对于正面碰撞等非线性问题有较好的拟合精度,满足工程预测的要求.因此,文中选择响应面(RSM)近似模型进行前端结构的多目标优化.

3.2 基于响应面(RSM)近似模型的优化

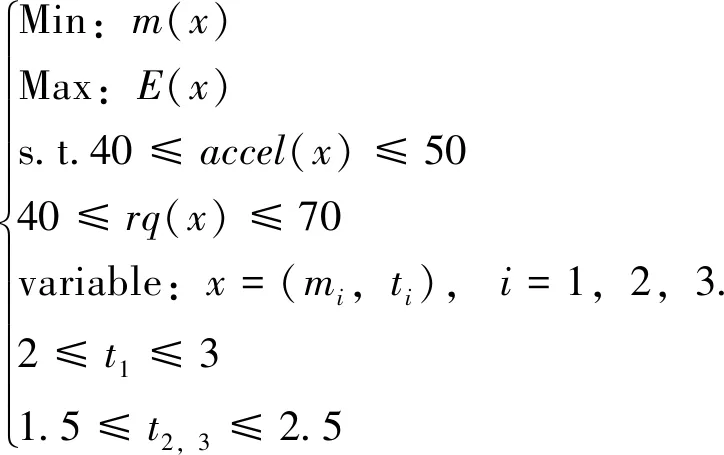

材料类型与板厚组合多目标优化数学表达式:

式中:m(x)为所选部件的总质量;E(x)为所选部件的总吸能量;accel(x)为车辆峰值加速度;rq(x)为前围板最大侵入量;x为设计变量向量集;ti为第i个部件的厚度;mi为第i个部件的材料.

3.3 优化及结果分析

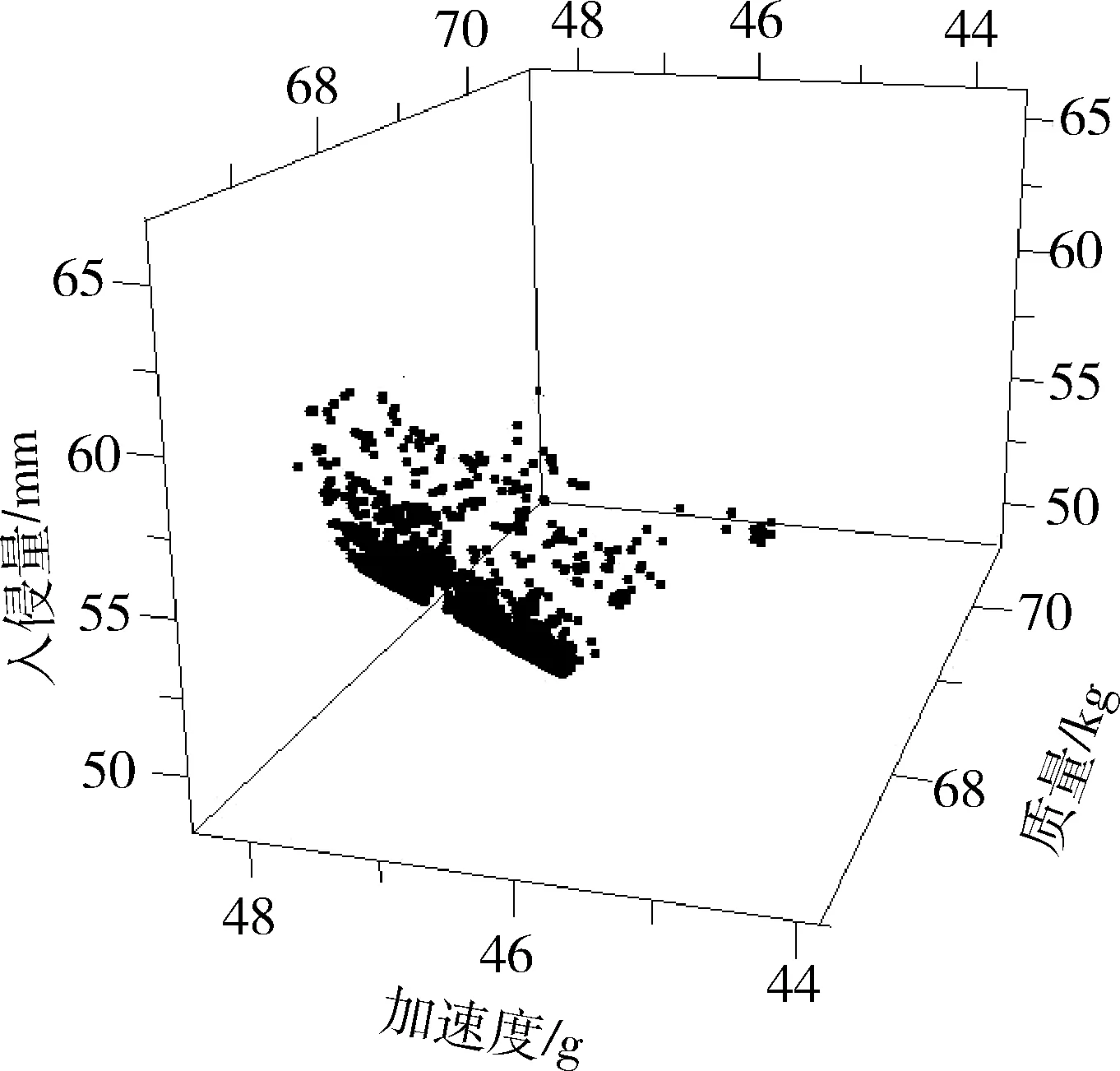

文中采用非支配解排序遗传算法NSGA-II来对多目标优化问题进行求解,相关参数为:种群规模60;进化代数60;杂交概率0.9;杂交分布系数20;变异分布系数60.利用NSGA-II求解出pareto最优解集,选出最优解[7].图9为材料和厚度优化的pareto前沿解.

图9 材料和厚度优化的pareto前沿解

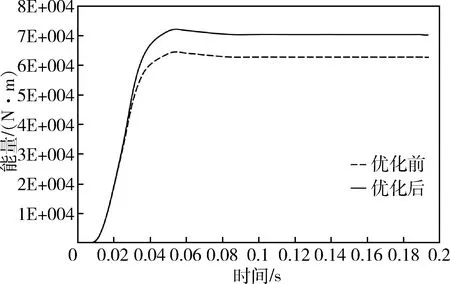

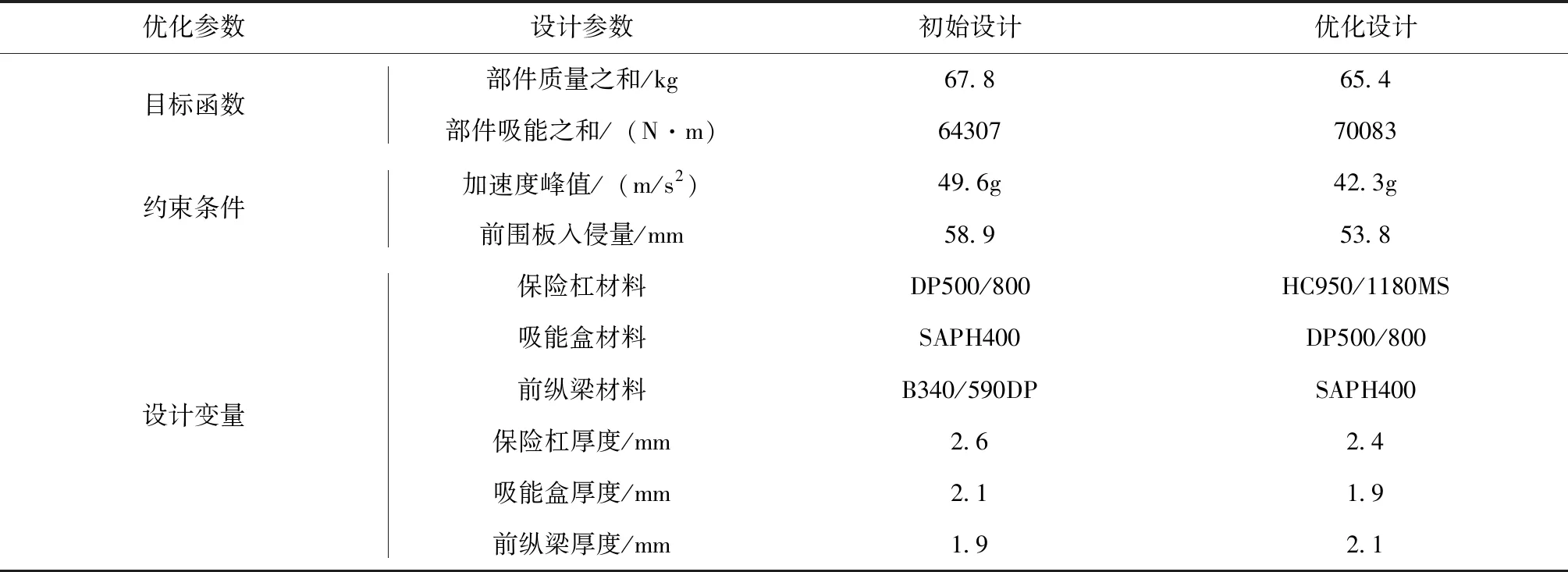

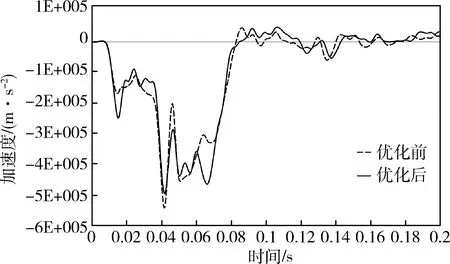

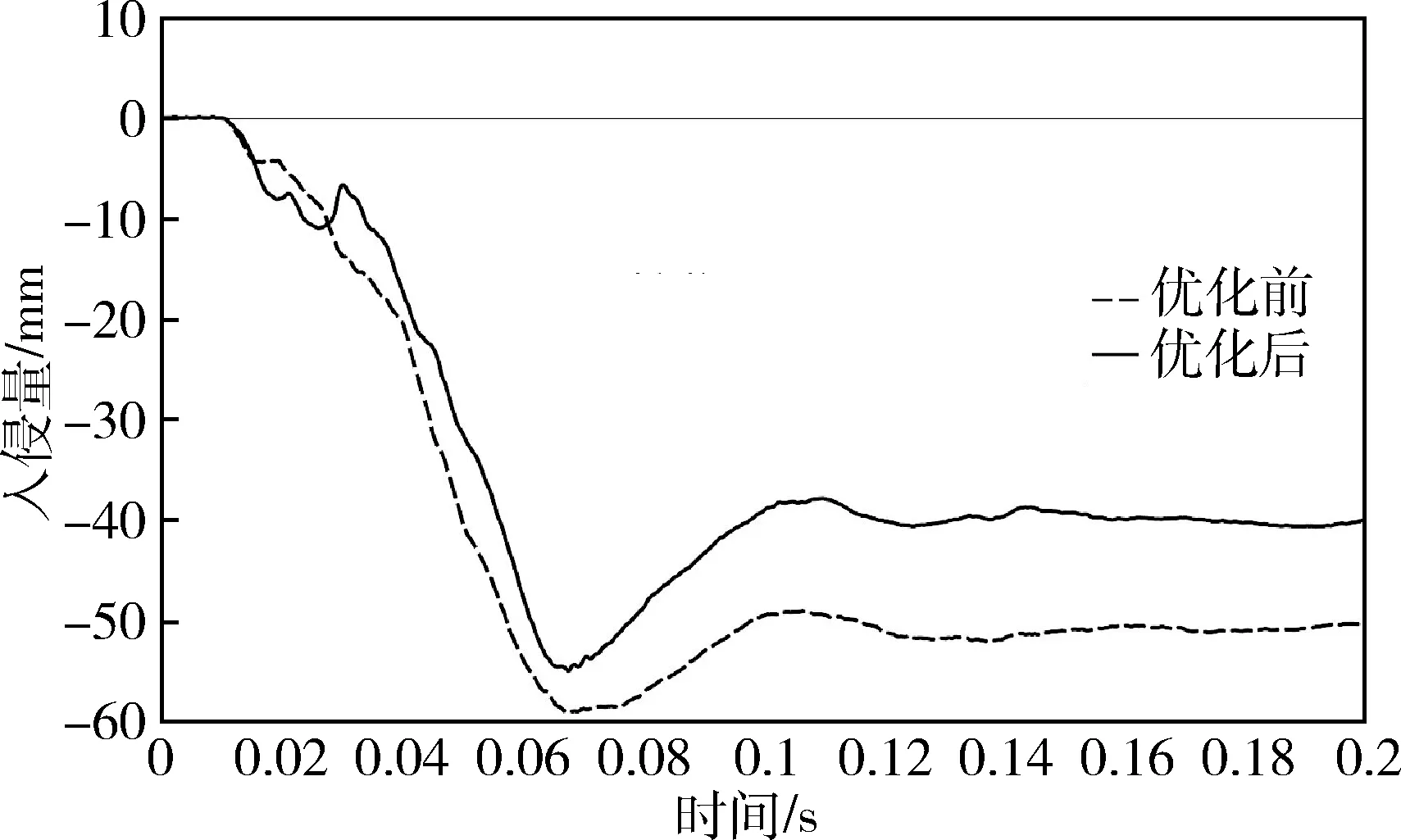

采用最小距离选解法,选出最优解[8].将最优解带入有限元模型中进行计算,优化前后的设计变量和响应对比如表5所示.各个响应优化前后的对比曲线,如图10、11、12所示.由表5和图10、11、12可以看出,优化设计后,汽车正面耐撞性能得到了较大的提升,车辆前端结构的质量有所降低.同时,由于该模型已经经过试验验证,因此,优化设计结果具有较高的可信度.

图10 吸能对比图

表5 初始设计与优化设计参数对比

图11 乘员舱峰值加速度对比图

图12 前围板最大入侵量对比图

4 结 论

1)基于汽车正面碰撞模型,通过分析正面碰撞过程中力的传递路径和能量分布,有效地筛选出对碰撞性能影响较大的车身前端部件作为优化设计对象,为选取设计变量提供了合理有效的方法.

2)以所选部件的材料类型和厚度作为设计变量,通过正交试验法采取样本点数据.利用样本点分别建立Kriging、径向基函数(RBF)、响应面(RSM)3种近似模型,通过对比分析可知,响应面近似模型具有较高的精度,可有效替代原模型,提高优化效率.

3)建立多目标优化模型,得到部件材料和厚度的优化pareto前沿解,采用最小距离选解法,选出最优解.优化后,车身前端结构质量减轻3.5%,总的吸能量增加8.9%,加速度峰值降低14.7%,前围板入侵量减少8.7%,不仅提高了汽车正面碰撞的耐撞性,且实现了车身前端结构的轻量化.