复合工况下基于接地性态的轮胎减磨优化设计

余旭东, 黄海波, 张 涛, 董家楠

(宁波大学 机械工程与力学学院 宁波 315211)

汽车行驶过程中轮胎与地面产生滑移造成轮胎磨损.轮胎磨损不仅影响轮胎本身的使用寿命,而且影响车辆的安全性、舒适性和操稳性等.鉴于轮胎磨损的重要性,众多学者已经开展了大量的研究工作[1].研究方法主要有有限元方法和解析方法,如一些学者使用有限元方法围绕接地压力分布进行研究,预测轮胎使用寿命或采用神经网络等优化方法通过优化轮胎横截面参数使接地压力分布均匀性得到提高以减轻和消除轮胎的偏磨损[2-7],一些学者采用解析方法来高效预测轮胎的使用寿命和磨损周向分布[8-12].在轮胎减磨优化方面,现有工作基本均从参变量的角度来进行分析和讨论,采用单一变量法来获得最优的设计参变量组合[2,5-6],其缺点在于忽略了参变量之间的耦合特性,没有考虑各参数之间的内在关联性,互联性较差,往往在设计过程中还需要进行反复修改,效率较低.虽然有一些文献提及多工况的轮胎磨损预测[13-14],但优化往往在单一工况下进行,没有考虑车辆在行驶周期内各类复杂工况的叠加.由于车辆的行驶工况多样,只有在复合工况下研究轮胎的减磨优化才能够更好的符合实际情况,得到更为全面的优化结果.

文中将开展3种直行工况下(直行驱动、制动和匀速)基于接地性态的轮胎减磨优化研究,将轮胎接地性态作为表征轮胎磨损的依据,在多工况下分析轮胎接地性态的变化,观察最优解下轮胎接地性态的变化趋势,获得综合不同工况的轮胎接地性态指标的最优解.研究结果可为轮胎的减磨优化提供一种可供借鉴的方法.

1 建模过程

1.1 接地性态

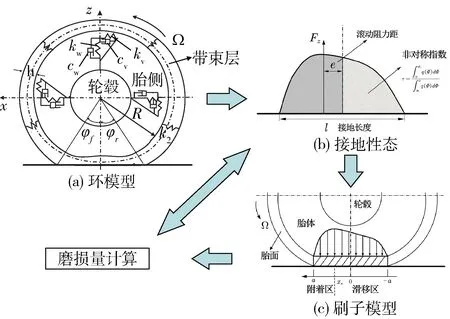

车辆的载重、牵引、操纵所需要的力都发生在轮胎与地面接触面上,因此,有必要研究轮胎接地性态如图1.文中定义轮胎接地性态为:接地长度、滚动阻力距、接地压力非对称指数3个指标,如图1(b)所示.接地长度可以反映受载与轮胎刚度特性的关系,滚动阻力矩可以反映轮胎的粘滞特性.接地压力非对称指数用来定量描述轮胎接地压力的不对称分布现象,定义为轮胎垂直中心线分割接地压力两侧的面积比,即沿滚动方向前角φf后角φr区域的面积比,用τ表示[15].

图1 轮胎接地性态及模型示意图

1.2 基于接地性态的轮胎磨损模型

1.2.1 接地性态模型

理论解析模型的计算精确度高,物理参数意义明确,环模型作为轮胎理论模型的重要分支,能够准确且高效地描述轮胎的力学特性.文中基于环模型分析轮胎接地性态指标,环模型的5个核心运动微分方程[16]为

(1)

(2)

(3)

(4)

(5)

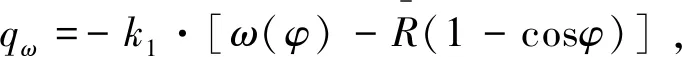

路面径向和切向作用反力qω(φ)为

(6)

qv=-k2·[v(φ)-v0],

(7)

将路面对轮胎的反作用力公式(7)代入运动微分方程(6)中,采用龙格-库塔法求解方程,即可计算出接地性态,得到各项指标值.

2.电力自动化技术按照内容可分为调度、发电厂以及变电站自动化三部分,主要技术要求包括:电网调度中电力终端电网信息的采集与分析,通信网络中的信息传输以及整理预测;发电厂自动化中机械自动控制系统、发电量控制系统以及电压控制系统等的自动化控制;变电站综合自动化中变电站相关设备的重新组合优化综合运用信息、电子、计算机等技术,实现对整个电力系统设备、线路等的实时监控、测量、保护与历史存档等功能;配电网自动化则主要实现配电网调度系统、馈线系统、用电管理系统等的自动化管理,完成电网信息数据采集监控、故障预测与故障恢复等自动化功能。

1.2.2 轮胎磨损模型

因滑移而引起的路面对胎面的微观切割与撕裂作用,因此,接地界面内滑移区是胎面磨损的主要区域,而刷子模型[17]能够较好的反映这一物理机理.同时,轮胎刷子模型在计算时也需要使用接地性态数据,可以建立轮胎接地性态指标与轮胎磨损的关系,因此,文中使用刷子模型分析接地面内的滑移行为,并通过摩擦耗散功原理计算轮胎磨损[18].轮胎接地区域内的耗散能ω和损耗质量m的关系表示如下:

m=c1ωc2,

(8)

(9)

式中:c1、c2为表征一定温度下的胎面材料参数与路面状况参数;Fs、vs分别为轮胎接地面的滑移力和滑移速度向量.轮胎刷子模型可参阅文献[19].

1.3 参数试验

滑移力和滑移速度是胎面磨损大小的主要因素,而轮胎滑移率是决定两者的最重要参量,因此文中通过滑移率反映不同工况下的轮胎磨损工况参数.本节通过设计相关试验,使用轮胎综合试验机分别得到了不同负载和速度下多工况(匀速、驱动和制动)直线行驶状态的滑移率,进而拟合滑移率与转速和垂向载荷之间的函数关系,为后续计算和优化工作提供准确的工况参数.

试验轮胎型号为205/55 R16,转鼓直径1 200 mm,试验路面表面不平度值为15-330 μm,轮胎胎压为250 kPa.分别改变垂向载荷和轮胎滚动速度,根据不同工况测试轮胎转速以及轮胎-转鼓接触位置的线速度,即可由计算得出胎面滑移率σ、轮胎速度v和垂向载荷Fz之间的关系.进行3次试验取平均值去除试验数据的偶然性.

匀速工况下:

σ匀速=6.225+0.184 1v-3.475×10-3Fz-

3.88×10-4v2-9.4×10-6v·Fz+

8.057×10-7Fz2+1.259×10-7v2·Fz-

1.539×10-9v·Fz2-5.722×10-11Fz3.

(10)

驱动工况下:

σ驱动=2.992+0.3184v+7.025×10-4Fz-

1.869×10-3v2-2.067×10-5v·Fz-

2.049×10-7Fz2+1.27×10-7v2·Fz+

7.161×10-10v·Fz2+6.389×10-12Fz3.

(11)

制动工况下:

σ制动=15.13+0.115 1v-4.144×10-3Fz+

6.159×10-4v2-2.793×10-6v·Fz+

6.755×10-7Fz2-5.55×10-8v2·Fz+

1.073×10-9v·Fz2-4.25×10-11Fz3.

(12)

通过轮胎刚度测试台直接得到胎体径向刚度kω和胎体切向刚度kv;使用Instron5966双立柱式试验机测得轮胎的弹性模量、泊松比等参数,并可进一步得到胎面橡胶刚度k1、k2.具体参数获取可参考文献[15,20].

1.4 磨损量计算

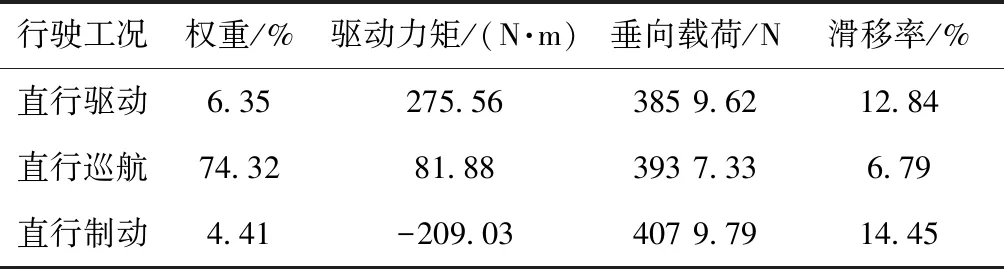

借鉴汽车加速度直方图[13]和Zheng等[14]的车辆工况划分方法的权重因子概念,将汽车日常行驶过程的直行简化为3种工况,工况其权重因子如表1所示.根据JR Cho的相关数据[13]以及试验数据,采用右前轮作为目标,时速为70 km/h,制动和减速度均为3 m/s2,行驶6万公里.初始计算条件如表1所示.

表1 轮胎多工况磨损初始条件

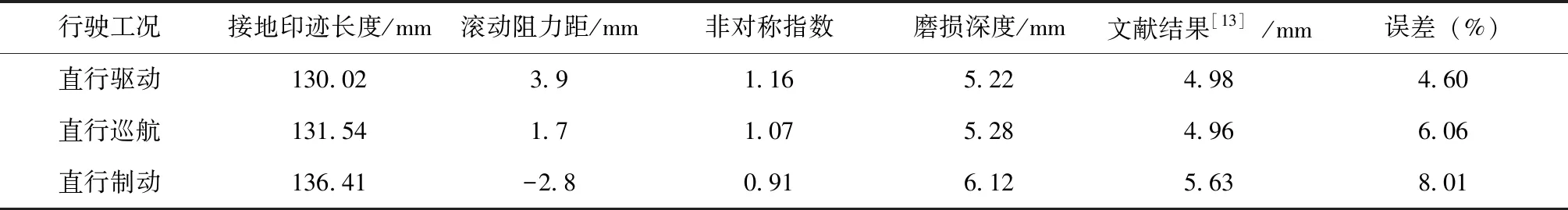

根据以上3种初始工况,对轮胎各项接地性态指标进行合并汇总,结果如表2所示.

表2 3种工况下轮胎接地性态评价指标及验证

对比相关文献[13],不难发现右前轮在直行制动时磨损最为严重,直行驱动、匀速巡航时轮胎的磨损程度较小.从接地性态来看,接地长度长短排序为制动、巡航和驱动,制动较匀速和驱动的接地长度更长;加速度绝对值相等的条件下,制动比驱动的接地印迹更长,但滚动阻力距和非对称指数绝对值更小,带来更大磨损量.

文中计算结果较文献结果[13]略偏大,但磨损深度与文献计算结果趋势一致,因此,文中建立的解析模型较之有限元模型可以快速获得接地印迹要素对轮胎磨损的影响规律,能够帮助研究者快速实现对轮胎磨损的预测.

2 粒子群算法优化

(13)

式中:H为复合工况下轮胎的总磨损量;hi为第i种工况条件下轮胎的磨损量;ωi为第i种工况下轮胎在日常使用过程中的权重系数.

由于优化过程中优化变量的选取和数学模型中边界条件的限制,粒子群优化算法中设置向量维数n=5,惯性权重系数ω为0.726,加速常数c1=1.495 5,c2=1.495 5,种群规模为10[22].在进化步数为25时,整个优化过程已经趋于收敛稳定,小于设置的最大优化代数30.因此,该算法能够获得最优参数组合.

3 优化结果

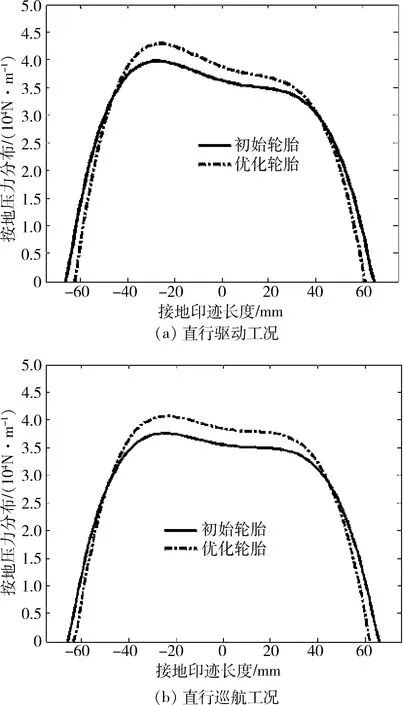

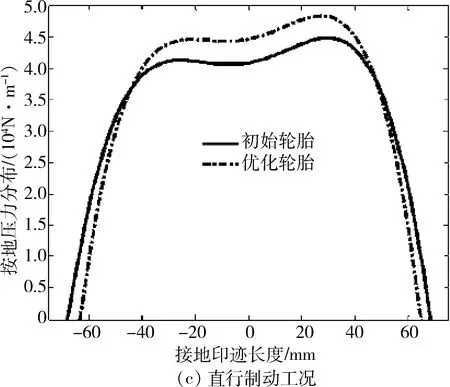

图3为3种直行工况条件下轮胎优化前后的接地压力分布曲线.

从优化前后对比图可以看出,优化搜索结果具有增大接地界面内压力而减小接地印迹长度的趋势.下面将具体分析轮胎接地性态评价指标在优化过程中的变化.

图3 初始轮胎和优化轮胎的接地压力分布

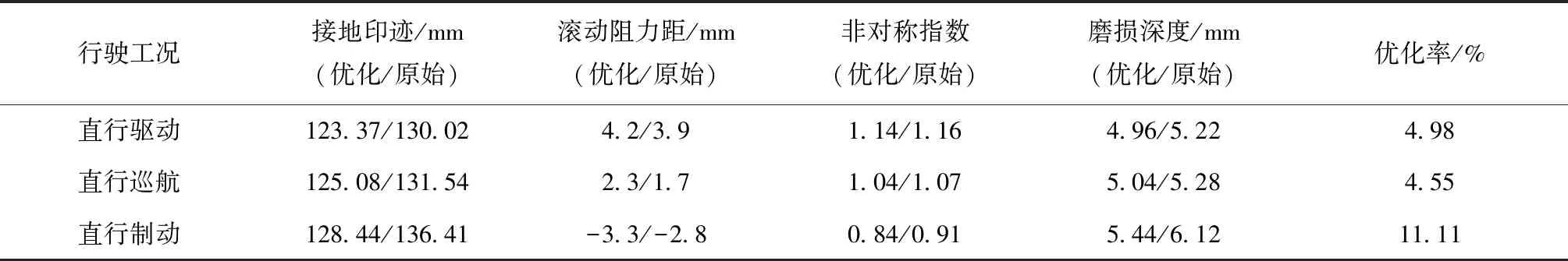

如表3所示,通过对比优化前后轮胎在3种工况下接地印迹长度的变化趋势,磨损均有不同程度的减小,特别是对直行巡航工况的优化最为明显.优化后的轮胎滚动阻力距绝对值均较原始轮胎增大,不同工况下轮胎的接地压力非对称性指数较优化原轮胎减小,优化胎的接地印迹长度也较原始值也有显著减小.事实上,轮胎在日常使用中面临多种工况的组合,直线巡航工况的使用概率明显大于其它工况,因此,轮胎接地印迹长度和轮胎非对称指数减小及轮胎滚动阻力距增大是轮胎减磨优化的方向.以轮胎日常使用中所占比例最高的直线巡航工况为例,优化后在该工况下轮胎磨损深度减小了26.14%,相应的接地性态变化为:接地印迹长度减小7.3%,接地压力非对称指数减小2.8%,滚动阻力距增大11.5%.相较于非对称指数,滚动阻力距和接地印迹长度会对轮胎磨损优化产生更为显著的影响.值得注意的是,滚动阻力距的增大虽然能够使轮胎磨损减少,但同时也会造成轮胎滚动阻力系数上升,不利于车辆燃油经济性.如何平衡燃油经济性和耐磨性是轮胎设计的难点,可以作为今后进一步研究的课题.

表3 轮胎接地性态优化结果

注:/前后的数据分别为原始胎和优化胎的数据

由表3优化结果可知,轮胎接地印迹长度减小是轮胎减磨优化的搜索方向.在轮胎所受垂向载荷不变的前提下,接地印迹长度减小会导致胎面发生滑移的接地区域减小,但使接地区域内压力峰值增大.这说明在一定范围内滑移区对减磨的影响阈值要大于接地压力.这与第二节中制动时轮胎接地印迹长度增大而磨损加剧的结论具有一致性.

4 结 论

文中在直行3种行驶条件下从接地性态的角度分析了轮胎的磨损规律,使用粒子群算法对轮胎进行了减磨优化.将轮胎接地性态作为减磨优化的指标量,可以避免各种参变量耦合作用带来的优化弊端,从较高层面上综合考虑优化目标,得到更为准确和直观的优化结果.文中可以得到以下结论:

1)提出了一种直行工况下基于接地性态的轮胎减磨优化模型,预测效率高,精度较好.

2)在一定范围内,相较于接地压力非对称性指数,轮胎滚动阻力距以及接地印迹长度对轮胎磨损的影响更大,特别是接地印迹长度的减小是轮胎减磨优化的搜索方向.这说明滑移区对减磨的影响阈值要大于接地压力,这也为轮胎充气压力不足会使轮胎磨损加剧提供了理论依据.

3)在一定范围内,通过减小轮胎接地印迹长度和非对称指数,增大滚动阻力矩,能够改善轮胎的抗磨损性能.