空燃比分析仪标校研究

陈焕波, 周 坤, 简家文, 张 鑫, 邹 杰

(宁波大学 信息与工程学院,宁波 315211)

空燃比分析仪是一种监测燃烧后高温废气中剩余氧气含量的专业仪器,对于控制高温燃烧状态、减少废气中污染物的排放至关重要[1].空燃比分析仪主要用来测量过量空气系数(理论空燃比/实际空燃比,用λ值来表示)和氧气浓度值这两个参数,它由宽域氧(UEGO)传感器和控制系统两部分组成.文中中所使用的UEGO传感器是目前整车市场上广泛使用的博世LSU4.9氧传感器,控制系统由宁波大学(NBU)自主研发,可实时监测UEGO传感器的各个参数.

针对空燃比分析仪的标校方法,一般地分为浓燃(λ<1)和稀燃(λ>1)两段分别标校[2-4],获得的分段函数非连续,不能精确描绘极限电流Ip和过量空气系数λ值的关系.同时该方法存在测量精度低,特别在λ=1附近处、二次标校难以及计算成本大等缺点.为此文中提出了从浓燃至稀燃全量程的一段标校方法.使用该方法除了可以弥补上述缺点外,在实际产品中具有极大的使用指导意义.

1 空燃比分析仪工作原理

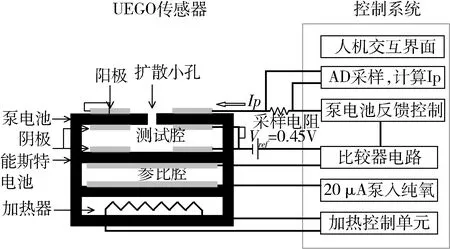

空燃比分析仪由UEGO传感器和控制系统组成,其结构示意图如图1所示.UEGO传感器是内嵌加热器的平面氧化锆双电池结构的极限电流氧传感器,主要由扩散小孔、测试腔、参比腔、加热器、泵电池和能斯特电池组成[5].以稀燃情况为例,当含有氧气的废气由扩散小孔进入测试腔,基于氧浓差电池原理,由于测试腔和参比腔之间存在氧气浓度差,在氧化锆两侧电极上会产生一个能斯特电动势V.

式中:R为气体常数(8.314J/(mol·K));T为工作温度(K);F为法拉第常数;P1为参比气体氧分压值;P2为被测气体氧分压值.

该能斯特电动势与控制系统中预设的450mV参考电压(理想空燃比状态时λ=1,对应的能斯特电动势为450 mV)进行比较,通过比较器输出的信号反馈至控制系统,再由控制系统动态地调节测试腔内的氧气浓度值,使其达到理想空燃比状态.具体过程为控制系统在泵电池两极加载一个泵电压,在测试腔内的阴极处会得到电子形成氧离子(O2+4e→2O2-).氧离子穿过氧化锆层在阳极处失去电子生成氧气(2O2-→O2+4e),因此测试腔内的氧气就被排出腔外.电子的得失及氧离子的移动会形成电流Ip,当泵电压增大到一定值时,会使得测试腔内阴极表面的氧气浓度值接近于0,Ip也不会再增大,此时形成极限电流.极限电流的正负代表了电流的方向,腔内氧气泵出电流为正,外界氧气泵入电流为负.

图1 空燃比分析仪结构图

此外,UEGO传感器在780℃左右才能稳定工作,因此,空燃比分析仪的控制系统设计了加热电路,并采回实时的温度值做到闭环反馈的PID控制.同时为了得到不同气氛下的极限电流值Ip,控制系统还增加了AD采样电路,并将由单片机换算后的Ip显示在人机交互界面上.

2 测试环境介绍

极限电流Ip与测试气体的λ值存在一一对应的关系,因此,文中的工作就是在浓燃至稀燃的全量程范围内找到一个具有工程应用价值的公式对空燃比分析仪进行标校.为此文中搭建了针对空燃比分析仪的测试环境,其示意图如图2所示.测试环境由气源发生装置、气路控制面板、测试腔体及尾气排出装置4个部分组成.其中,燃烧台将煤气和空气按照一定比例燃烧产生气源;气路控制面板内部的气体流量计可控制流速;测试腔体包含进气孔和出气孔及5个测试孔,可满足5支传感器同时测量,实验中只用到两支传感器,故用其他传感器将其余三孔封闭;尾气排出装置将尾气排至空旷的大气环境中.

图2 测试环境示意图

3 测试过程及数据分析

测试时利用燃烧台设置12种不同λ值的气氛(燃烧台仅产生近似准确的气氛,此次不作为标准仪器).测试气体依次通过空燃比分析仪和HORIBA-730λ仪(作为标准仪器),待气氛稳定后记录空燃比分析仪显示的极限电流值和HORIBA-730λ仪的λ值,共12组Ip-λ值.多次重复上述实验未发现差异较大者,遂取平均值.从浓燃至稀燃的12组Ip-λ值如表1所示,表中数据λ值从0.811至2.460,与其对应的极限电流Ip从-1.113 mA至1.298 mA,呈正相关.

分别以λ值和极限电流Ip为横、纵坐标,利用Origin软件将表1的Ip-λ值进行多项式拟合,拟合后的调整R方为0.997,说明拟合度较高,具体公式如下:

(1)

对(1)式进行求导得:

(2)

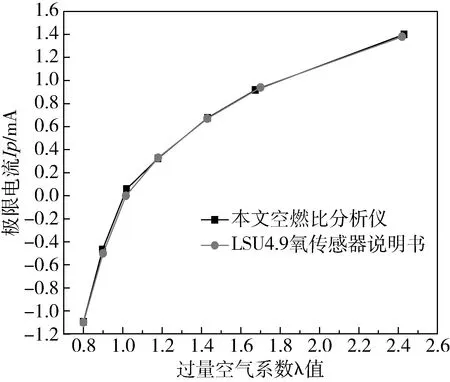

Ip∈[-1.112,1.298]时,(2)式为正,即斜率恒大于0,验证了实验数据的正相关性.将拟合后的公式通过烧录软件写入空燃比分析仪的控制系统中,完成标校.为了验证标校后空燃比分析仪的测量精度,仍旧使用燃烧台产生不同浓度的气氛,记录相应的Ip-λ值;博世LSU4.9氧传感器的datasheet中亦给出了若干组标准Ip-λ值.将测试数据与标准数据绘制于同一坐标轴中,如图3所示.两条曲线趋势一致且高度重合.当λ<1时,Ip<0;当λ>1时,Ip>0,符合UEGO传感器的基本原理亦符合前述分析.在λ=1附近处曲线连续光滑,克服了两段标校的缺陷.

表1 λ值与极限电流Ip对应关系表

图3 空燃比分析仪与LSU4.9氧传感器的Ip-λ值对比图

文中还进行了标校后空燃比分析仪与HORIBA-730λ仪的对比测试.实验过程同标校时一致,使用燃烧台产生不同浓度的气氛,同时记录两台设备的λ值.实验数据如表2所示.表2中两组数据最大相对误差不超过1%.空燃比分析仪对HORIBA-730λ仪有较好的数据跟踪.

表2 空燃比分析仪与HORIBA-730λ仪测试数据对比

4 结 论

从宽域氧气传感器的工作机理出发,通过搭建标准气氛测试台,结合自主开发的控制系统进行多次试验,获得了多组Ip-λ数据.利用Origin软件进行一段式公式拟合,完成了从浓燃至稀燃Ip-λ值的一段式标定.该方法克服了传统两段式标校方法精度低、实用性差等诸多缺点.将拟合后的公式应用于控制系统,实验证明使用该标定方法获得的数据与传感器标准手册的参数高度一致,并且能够准确跟踪HORIBA-730λ仪,最大误差不超过1%.