基于双霍尔传感器的汽车电动车窗防夹算法设计与验证

辛丰强, 王东生, 崔书超, 薛 飞

(北京汽车集团 越野车研究院,北京101300)

电动车窗已成为现代车辆的必备配置,但电动车窗存在夹伤人的风险,尤其是儿童.因此用户对配置车窗防夹功能渴望越来越强烈.但由于防夹算法的缺陷,国内的防夹系统存在可靠性差、抗环境变化能力弱、灵敏度不高等问题[1-2].文中设计了一种基于双霍尔传感器的防夹算法,实时检测电机的转速变化和运动方向,并综合考虑电压和温度变化、胶条老化等因素的影响,通过补偿和自适应学习的方式,解决了目前车窗防夹算法的问题,通过台架试验验证了算法的有效性.

1 防夹算法推导

1.1 防夹车窗受力分析

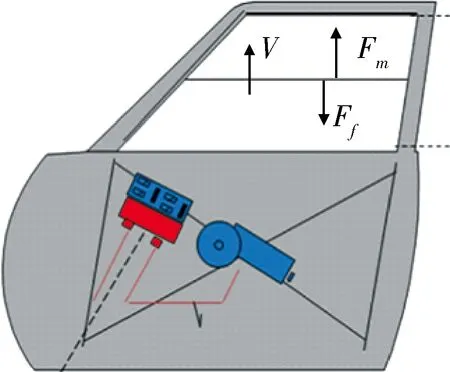

如图1所示[3-4],车窗上升过程中,设玻璃受到的拉力为Fm、受到的阻力为Ff、玻璃的等效质量为m、运动的线速度为V.

玻璃匀速运动时,根据牛顿第二定律:

(1)

防夹时,考虑检测的外界力值:

(2)

转换到电机输出端:

Fm·r·i=T·η.

(3)

根据传动比的定义:

ω·r=V·i.

(4)

代入(2)式得:

(5)

则防夹时,防夹力FAP与ΔT的关系:

(6)

式中:t为时间;r为电机转动的半径;i为传动比;T为电机的负载转矩;η为传动效率;ω为电机角速度.

图1 车窗上升受力图

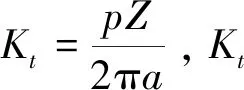

1.2 防夹电机理论基础

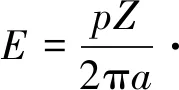

若电机稳态运行,电动势平衡方程式为

E=Ke·Ø·n,

(7)

代入公式(7)得:

(8)

故:E=Kt·Ø·ω.

(9)

电压平衡方程式:U=E+Ia·Ra,

(10)

式中:U为电压;Ia为电流;Ra为电阻.

则Te=T+T0.

(11)

转矩方程式:Te=Kt*Ø*Ia,

(12)

将(9)、(10)、(11)代入,(12)可得:

(13)

当防夹发生时,若电压不变(同时空载转矩一定)时,则:

(14)

(15)

据此,当车窗关闭遭遇障碍物时,障碍物对玻璃产生的阻力矩可以看做是ΔT,即与电机转速的变化量Δω成线性的关系.即可以用电机转速的增量值Δω来表示阻力矩的增量.

考虑温度、电压对电机特性等影响的K值(不同温度、电压下,电机输出效率,电机参数及动能损失等不同),需对防夹力进行补偿,如下:

ΔT=KTKVΔω.

(16)

最终,由于力和转矩存在一个力臂,力臂固定,得到防夹时遇到的防夹力:

(17)

2 关键信号获取

2.1 霍尔信号采集

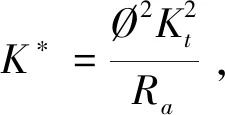

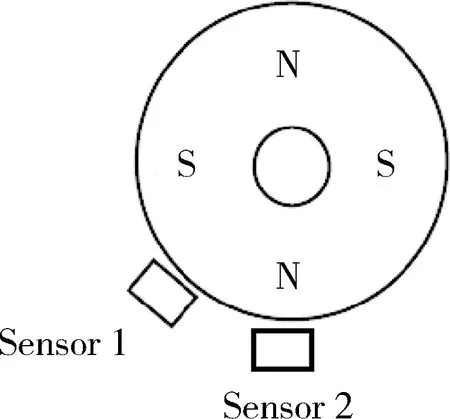

霍尔传感器安装位置如图2所示,在霍尔信号捕获的中断函数中获得两路霍尔信号的实际平均值.两路霍尔信号采集如图3所示.

图2 霍尔传感器安装图

图3 霍尔采集信号

2.2 电机方向判定

在霍尔信号捕获的中断函数中,根据两路霍尔信号的电平值来判断电机方向.

当捕获到霍尔信号A的上升沿时,读取当前两路霍尔信号的电平值,HALLA= 1(高电平)&&HALLB=0(低电平),当捕获到霍尔信号1的下降沿时,HALLA= 0&&HALLB=1时则电机在顺时针转动.

当捕获到霍尔信号A的上升沿时,读取当前两路霍尔信号的电平值,HALLA= 1(高电平)&&HALLB=1(高电平),当捕获到霍尔信号A的下降沿时,HALLA= 0&&HALLB=0时则电机在逆时针转动.

2.3 车窗位置获取

以初始化上堵转点作为起始零点,每捕获到一个霍尔信号的上升或者下降沿,电机位置加1,最终获得相应车窗位置.最后将整个车窗的位置和对应霍尔信号数进行存储.

2.4 电机转速获取

图4 霍尔周期

3 自适应学习

随着车窗长期的使用,胶条的老化,拉索的变形,和环境改变影响或者电机参数的变化,软件中存储的机械特性值已经不能反应实际车窗的状况,软件需要具备不断更新存储的车窗机械特性的能力,这样才能计算准确的参考转速的值,保证防夹力.因此,车窗防夹算法需具备自适应学习能力.

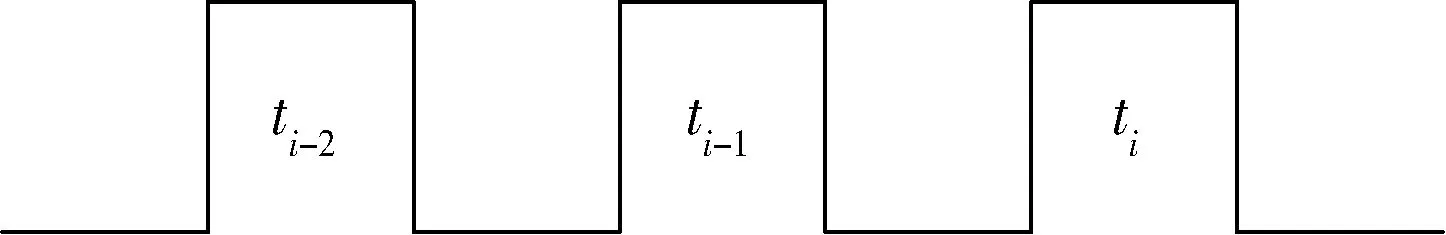

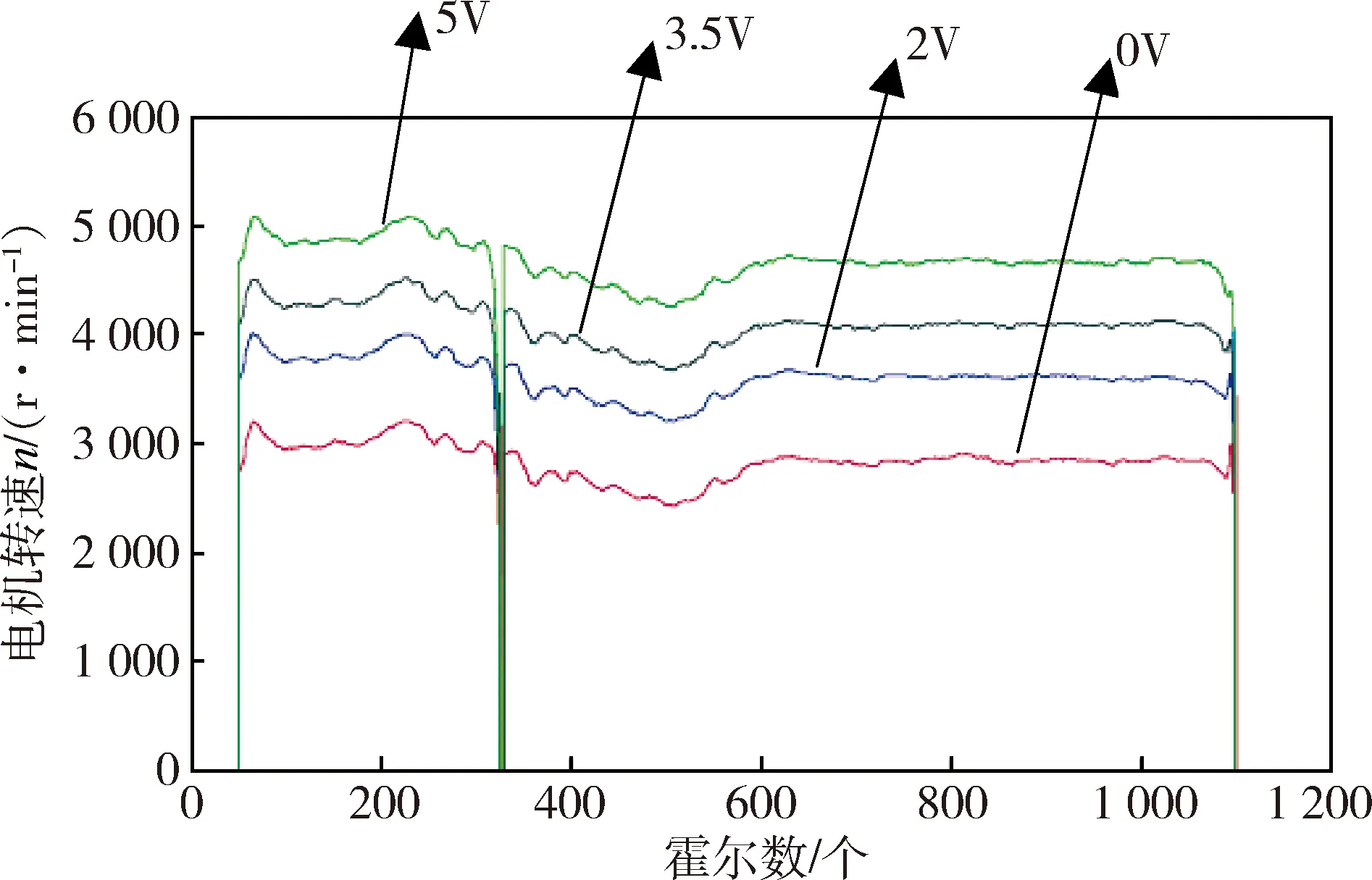

3.1 车窗不同电压和温度下转速曲线采集分析

3.1.1 电压和温度对转速曲线的影响

常温下,分别测量电压为10 V、12 V、13.5 V、15 V时,车窗运行一次时的转速曲线.如图5所示.

在电压13.5 V时,分别测量对-20 ℃、0 ℃、25 ℃、85 ℃时,车窗运行一次时的转速曲线,如图6所示.

图5 不同电压下转速曲线

图6 不同温度下电机的转速曲线

3.1.2 电压和温度对转速曲线的影响分析

通过测试可知,恒温和恒压时,车窗整体运行曲线,按照车窗位置平移后变化趋势基本一致.说明车窗在机械结构一定的情况下,不同位置的阻力(负载变化)基本相同,不受电压和温度的影响.于是,我们可以用分段存储转速差值的方式来反应不同位置的机械阻力.

3.2 分区及参考值自适应存储方法

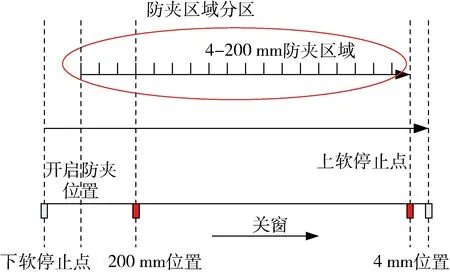

防夹分区如图7所示.

图7 防夹分区图

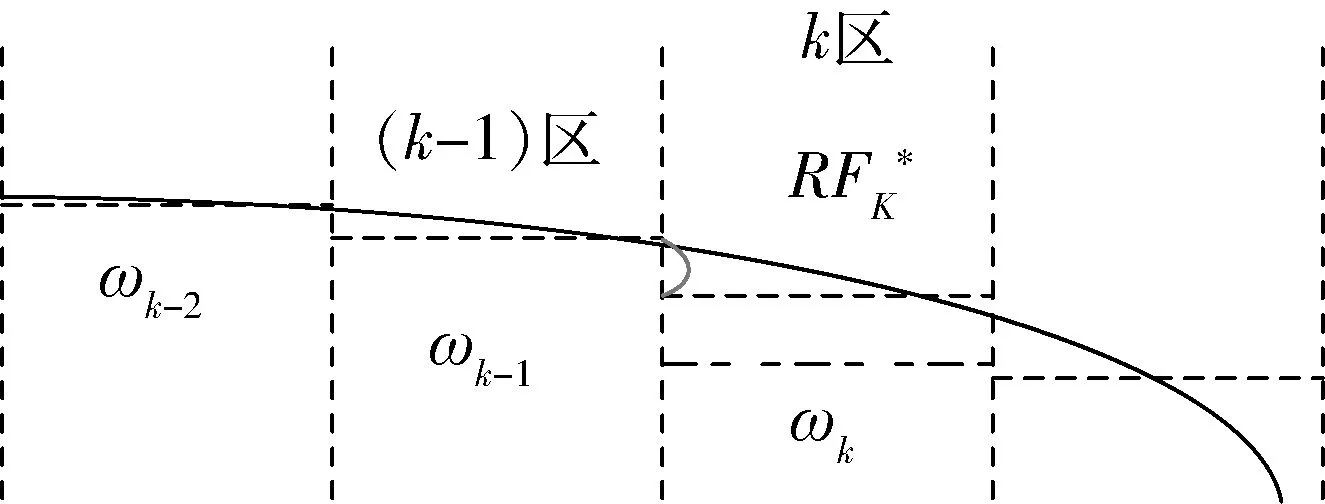

3.2.1 参考值计算

如图8所示,车窗在防夹区域运动时,每进入一个分区,即求取每个分区的平均转速值,以当前分区的平均转速值减去上一个分区的平均转速值,可得差值.将此差值存储,作为当前区域的自适应存储的RF值.计算公式如下.

图8 参考转速计算图

(18)

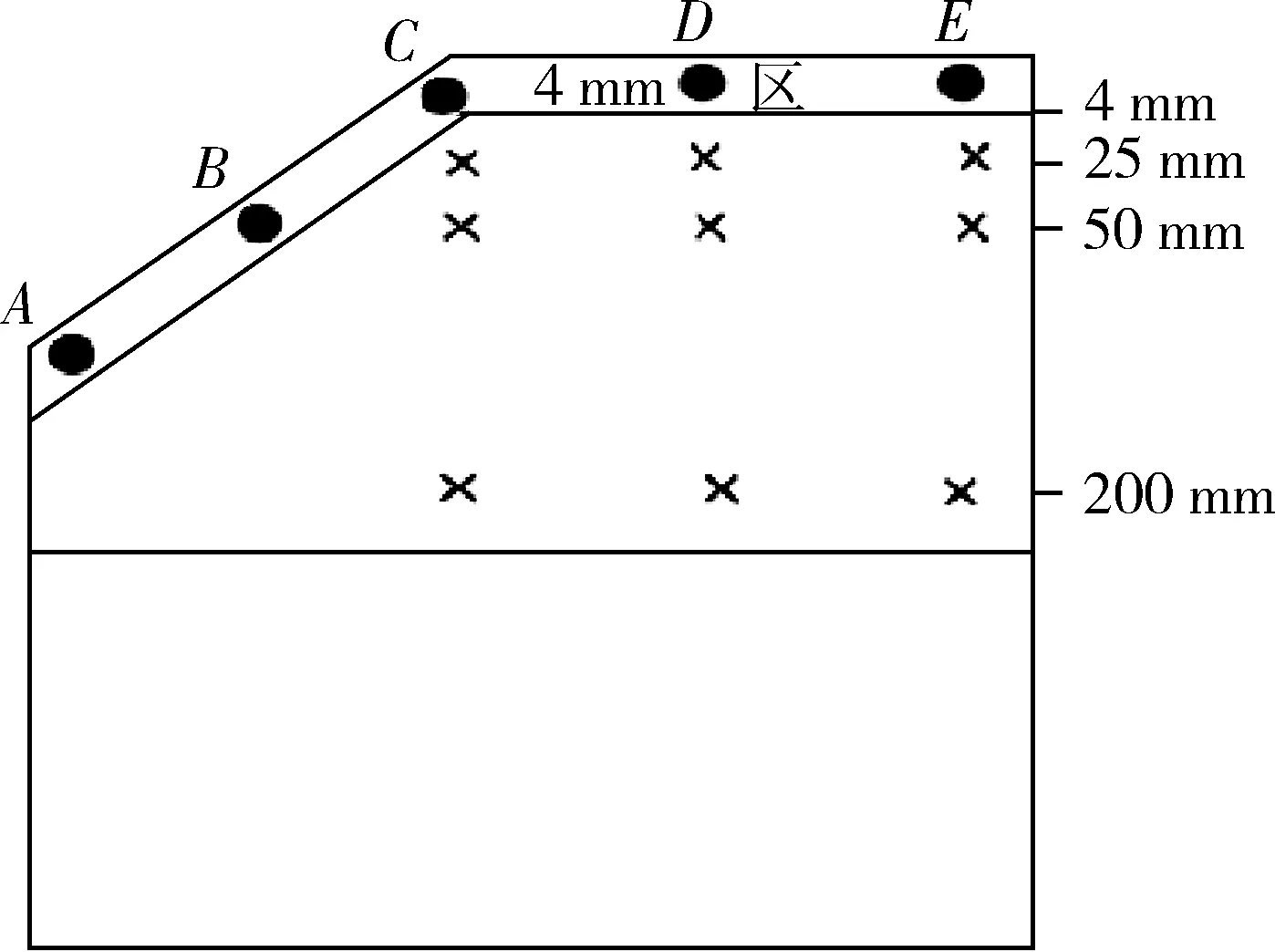

3.2.2 正常自适应更新

正常自适应更新情况下,满足自适应更新条件的前提下,k分区内,如果在一定范围内,即

可执行:

(20)

(21)

根据自适应学习存储的机械特性值计算参考转速(历史转速).防夹发生时实际电机转速下降,当参考转速与实际转速的差值大于根据电压和温度补偿后的阈值时,输出防夹反弹标志位.软件根据防夹反弹标志信息,执行防夹反弹操作.

4 温度和电压补偿

考虑温度、电压对电机特性等影响的K值(不同温度、电压下,电机输出效率,电机参数及动能损失等影响不同),需对防夹力进行补偿,具体公式如下:

FAP=KTKV·Δω,

(22)

式中:KT、KV为温度和电压补偿系数,通过标定获得.

4.1 温度和电压补偿表

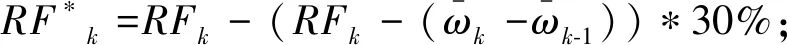

大量试验测试发现,车窗防夹力在相对的一定温度范围内,温度对其影响差别较小.如果车窗的结构和一致性较好,为减少工作量,可合并简化处理.以右前门为例对补偿参数进行了标定.右前车门参数补偿如表1所示.

表1 右前门参数补偿表

注:表中值为KTKV值

5 防夹算法台架测试验证

5.1 防夹力测试点

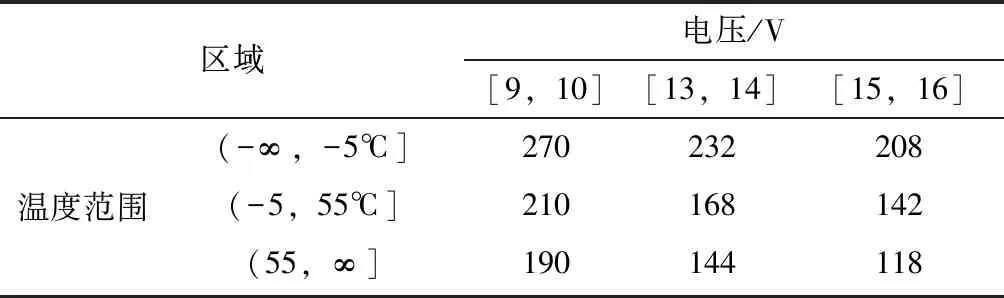

按照国标GB11552[5]测试要求,防夹区域如图9中的(4~200 mm),所以选定测试区(4~200 mm),并选取4 mm、25 mm、50 mm、200 mm 4个典型位置,在4 mm位置选取5个测试点(A、B、C、D、E),其它位置选取左中右3个位置测试.

图9 防夹区域及测试位置

5.2 防夹力目标值

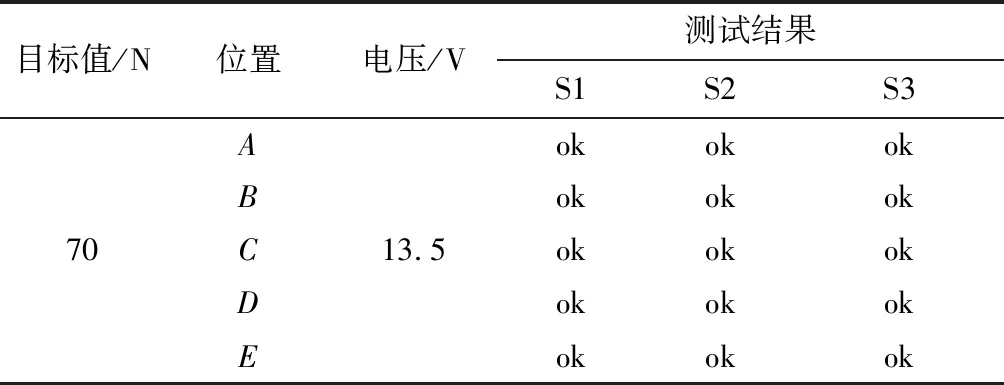

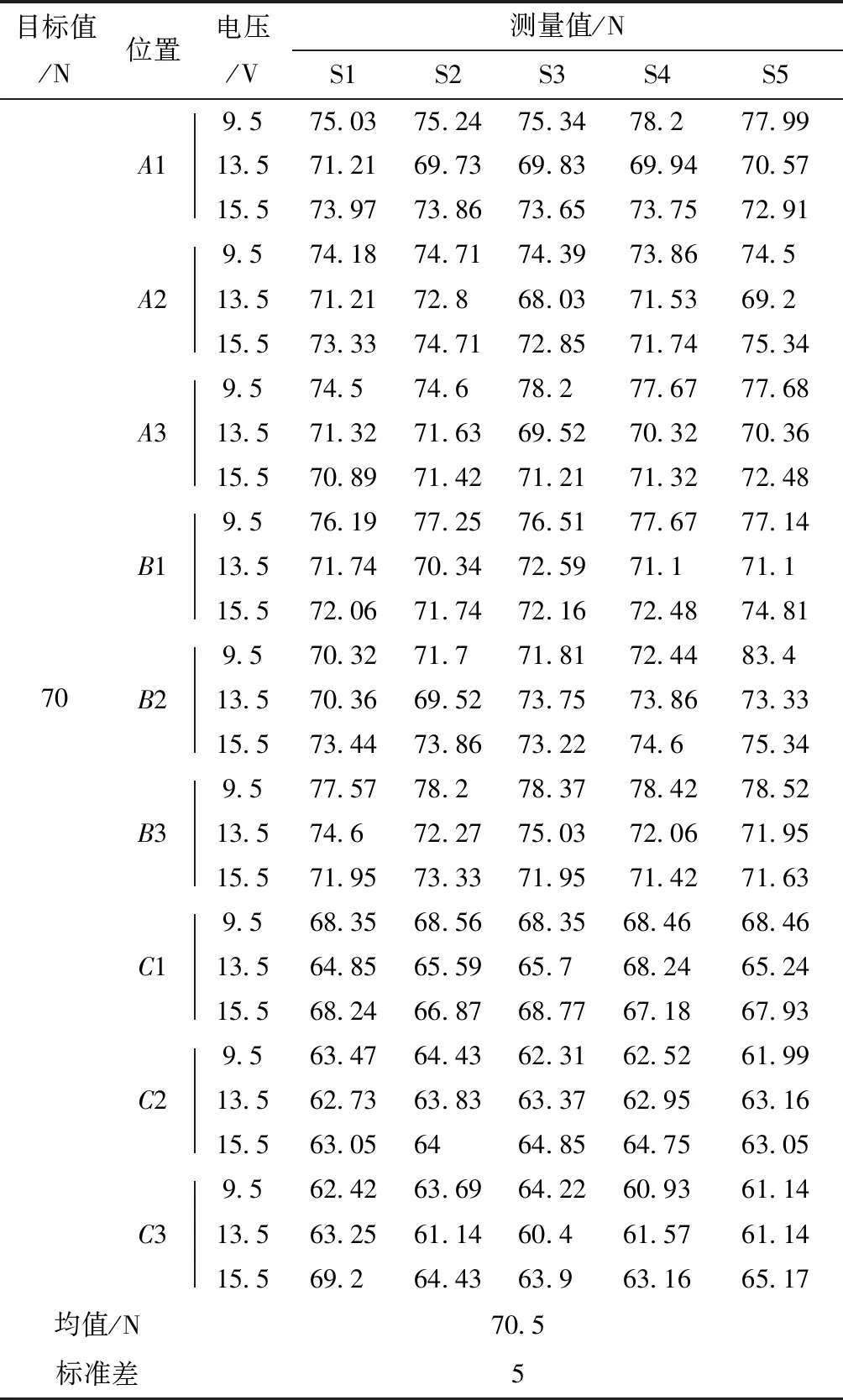

按照欧标要求防夹力必须小于100 N,文中综合考虑以(70±10)N为目标值.

5.3 测试数据分析

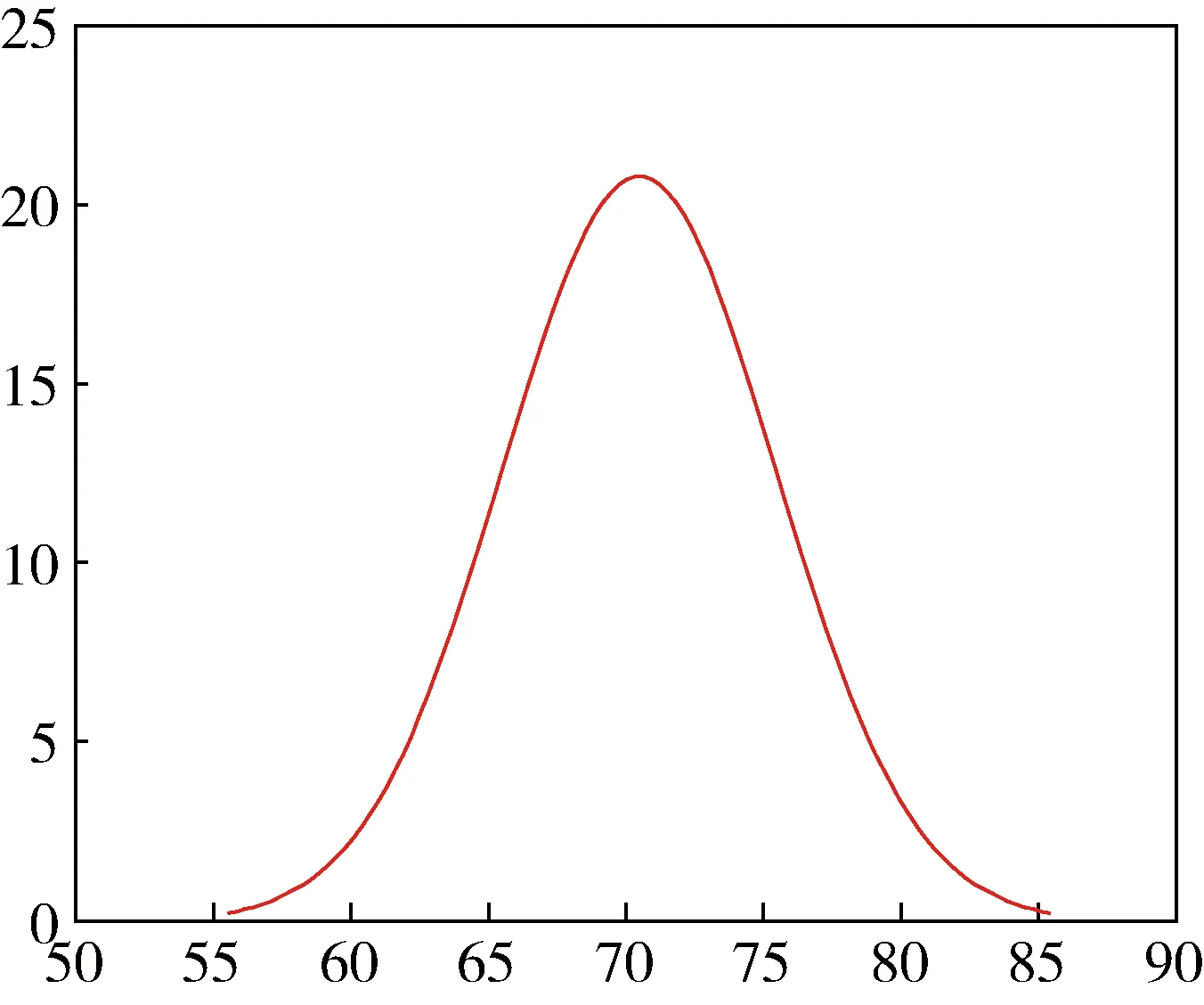

利用防夹力测试仪(SDI-90328)对车窗防夹力进行测试,选择10 N/mm的测力弹簧[6].将不同车窗的测量值记录在表格中,表2、3为常温不同电压下测量数据.以正太分布衡量数据的离散程度,评价防夹算法的有效性.防夹力均值在[60 N,80 N]范围内,标准差值小于8时,判定合格.

标准差值为5,从台架测试数据可以看出在不同电压、车窗不同位置下,防夹力测试值都在70 N±10 N区间内,并且无误防夹情况出现,说明了文中设计防夹算法的有效性.

表2 4 mm位置数据

表3 右前门测试值

注:A(Open200 mm),B(Open 50 mm),C(Open 25 mm)(1,2,3分别对应中,左,右位置).

防夹力正态如图10所示.

图10 防夹正太分布图

6 结 论

设计了一种考虑电压、温度补偿和胶条老化的防夹控制算法,对电压和温度补偿参数进行了标定,并通过台架验证了算法有效性.相比目前市场上的其它防夹算法,软件实现更简单,适应性更强.同时可以摆脱对国外供应商的依赖性,降低成本.同时后期将搭载整车试验,验证不同工况下防夹算法的有效性.