用粉末压片法测定烧结矿中主元素

尹显武(天津天铁冶金集团技术中心,河北涉县056404)

0 引言

烧结矿作为炼铁高炉生产的主要炉料,其质量波动对高炉的生产至关重要,因此快速高效地为生产工序提供烧结矿的质量信息一直是质量检验工作者的基本任务。之前的工序原料样品分析周期能够正常满足生产要求,采用X荧光熔融法进行样品检测,企业改制后,工序原料样品数量成倍增长,检验时间加长,消耗成本较高,分析结果周期已远远不能满足生产工序对在线产品的质量控制要求。

本文通过粉末压片法制备样品,采用X荧光光谱法测定烧结矿的主要化学成分,以提高检验效率满足生产需求。使用压片法进行样品检测必须要考虑生产单位各条生产线生产出的烧结矿质量差异,同时了解烧结矿混合料的配比变化。现全国各大钢铁企业均使用X荧光光谱法分析大宗原料。X射线荧光光谱法是一种相对分析方法,需要一组基体组成和微观结构与需要分析的实际物料完全相同的标准样品进行仪器校准来实现定量分析[1]。由于物料间存在严重的基体效应、矿物效应及物理效应,实现这种目标难度比较大。本文通过自制内控标准样品绘制工作曲线,与达到基体吻合,重点关注了元素间吸收增强效应对检验分析的影响,同时用数学理论方法α系数对四条生产线的工序样品进行拟合统计处理,将工艺、物料种类、分析方面带来的差异进行计算,计算相对偏差,作为系数进行工作曲线校正。该方法能完全满足生产过程质量控制要求,分析检验快速及时,操作简单方便,结果可靠等特点。

1 试验部分

1.1 主要设备及型号

MXF-2400X射线荧光光谱仪(日本岛津),铑靶X光管;YYJ-60型压片机(长春科光机电)。

1.2 试剂

硼酸(分析纯)。

1.3 MXF2400荧光光谱仪工作原理

当从X-射线管产生的X-射线(以下称为一次X-射线),照射在测定试样上时,试样中所含的元素产生一个具有特定波长的X-射线(以下称为特征X-射线或荧光X-射线)。由于试样中含有许多种成分,所以激发出的X-射线是一束各种X-射线的混合光[2]。这个激发的X-射线进入装在试样周围的单色器中。每一个单色器设置成为对应于某一特征的X-射线,因而,如果混合X-射线进入单色器,经过单色器晶体的反射,只选择对应元素的特征X-射线。该射线然后进入连接在单色器上的检测器中,反射的X-射线强度正比于对应元素成分的含量。这样用检测器测量一段恒定时间内检测到的X-射线的量之后,计算而得到对应成分的浓度。

1.4 元素测量条件

采用3KW端窗铑靶X光管,各元素的测量条件见表1。

表1 分析元素测量条件

1.5 内控标准样品的选择

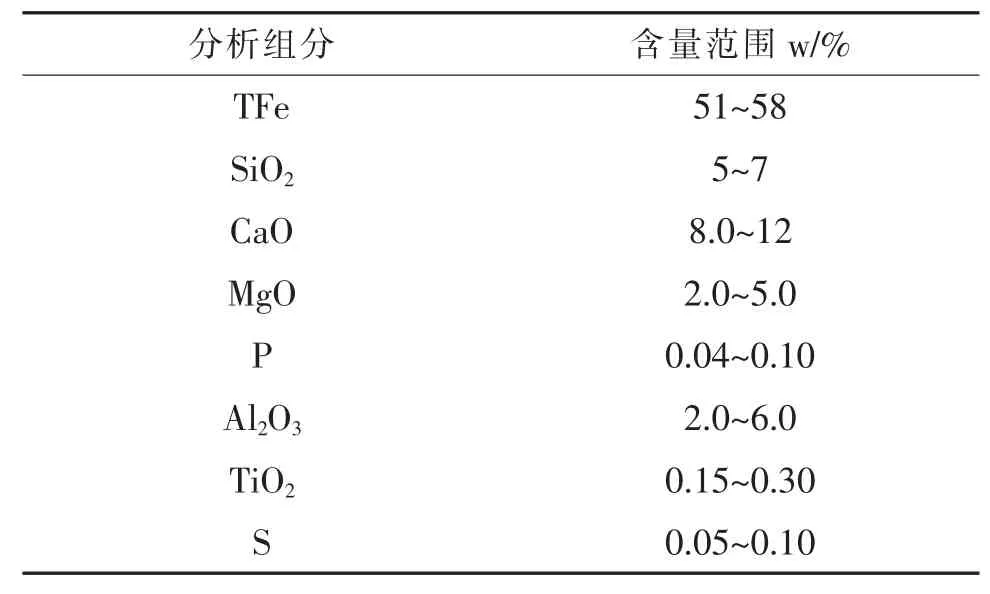

按4条生产线上不同批次选取有代表性的烧结矿样品共50个,用化学法、熔融法及红外碳硫法对主元素定值,含量见表2。

表2 内控标准样品含量范围

2 试验结果与讨论

2.1 粒度效应的影响

压片法的粒度效应对分析结果影响非常显著,制样时,研磨时间选择在100~200 s,试验最后确定为 180 s,所测定元素 TFe、SiO2、CaO、MgO、Al2O3、S、TiO2、均获得了比较理想的稳定强度,实验过程中发现当颗粒粒度本身的吸收减到很小时,可以消除某些矿物相的影响。最后确定出最佳的制样方法,即每次制样样品100 g左右,研磨时间180 s,粒度160目,为最佳条件,样品均匀和一致性好。

2.2 基体效应对矿物的影响

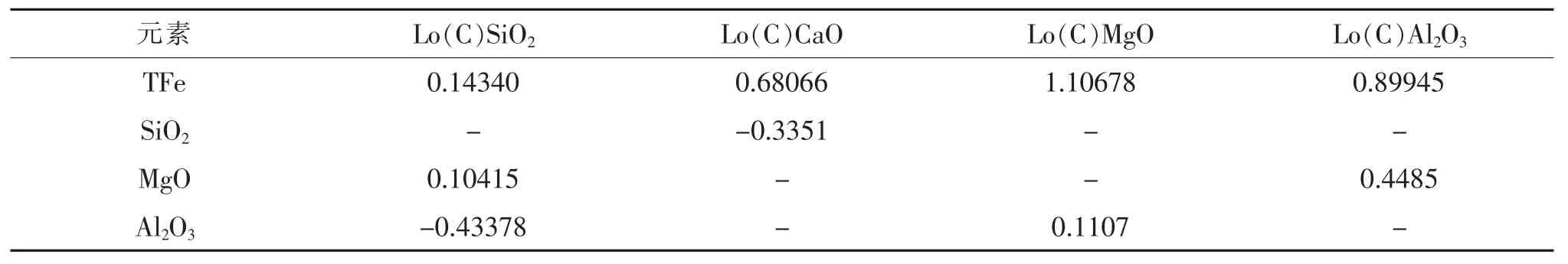

采用国家标准样品烧结矿进行工作曲线绘制是一种较好的选择,但与我单位实际生产工艺存在着一定差异,为避免因工艺造成检验误差不一致,因此基本上和标准样品保持一致,以减少粒度影响。采用内控标准样品作为标样的方法绘制工作曲线。标准工作曲线由内控标准样品中各元素分析线的净强度与内控标样含量相对应绘制而成。由于样品中各元素存在相互干扰、选择吸收、选择激发等基体效应的影响,需要采取校正,否则会造成分析结果不可靠。烧结矿的基体元素主要为Fe、Si、Ca、Mg、Al,这些元素间的吸收增强效应应作为曲线品质和准确性评价的重要因素。可通过MXF软件的经验校正系数法,对各元素间进行校正,确立每个元素的基体校正元素及校正系数,其系数亦符合吸收增强理论,具体校正元素和校正系数见表3。

经过校正,标准曲线系数K值明显得到改善,根据对钢铁行业所用的国际标准(ISO)分析方法进行长期研究,氧化物的K值应在0.02~0.07,而本方法的K值在0.04~0.06,符合标准的规定,证明此方法有效可行。

表3 校正元素及校正系数

2.3 重复性试验验证

按同一样品、同一条件用压片机制成片,用该方法重复分析8次,将测量数据进行统计,见表4。

表4 样品重复性实验w/%

2.4 再现性实验验证

随机选取8个不同样品,采用该方法进行测定,结果对比见表5。

3 结论

表5 再现性实验w/%

通过对工序烧结矿进行检验分析和制样条件实验,有效减少了样品中的粒度效应和矿物效应的影响,内标控样的工作曲线确保了分析试样的统一性,达到了基体一致性;经验系数法对基体校正元素进行了准确有效的选择,保证了分析结果的准确可靠。经过长期大批量的试验对比,压片法和熔融法数值比较接近,重复性和再现性均较好,在标准偏差范围之内。该方法还具有简便、快速、结果数据稳定可靠,检验成本低的特点,完全能满足生产指标和产品质量控制要求。