天铁高炉除尘系统的烟气分析系统及其PLC控制

崔立亮

(天津天铁冶金集团有限公司炼铁厂,河北涉县056404)

0 引言

为满足我国日益严格的烟气监测要求,强化环保意识,炼铁厂高炉区域在原有的基础上又新增加了5套在线监测烟气分析系统,分别安装在1#~4#高炉出铁场和沟下栈桥等处,实现数据实时动态传输,满足国家环保要求。

1 设备现状

1#~4#高炉原有在线监测采用北京雪迪龙公司的烟气监测设备,现场检测数据存在丢失、不准确,通讯电缆连接找不到终端设备等现象,定期标定的气体、压缩空气导管易出现堵塞,无法完成标定,从而导致上传数据失真。为符合国家环保局的要求,满足企业正常生产,炼铁厂新配备了CEMS-200烟气分析系统,并将其安装到高炉、槽下等现场各个平台处。

2 CEMS-200烟气分析系统概述

2.1 系统特点

(1)可靠性高,该气体分析仪采用疝灯光源,寿命能达到10年左右。粉尘检测仪采用一体化设计结构,结构紧凑、可靠性性能高。

(2)检修维护方便,成本较低,设备探头采用一体化过滤器,过滤效果好,反吹效率高,探头使用寿命长。气体分析仪中光源、气体室和光谱仪之间采用光纤连接,维护更换简单。

(3)测量的准确率高,具有自动校准功能,可自动纠正零点偏差,校准周期可灵活调整;气体分析仪原理是采用紫外差分光学吸收光谱技术,有效解决了水、粉尘、烟气等对测量数据准确的影响。

(4)带远程监控和诊断功能,采用GPRS技术,实现了设备的远程监控、诊断,也能实现远程维护,方便检修操作。

2.2 系统组成

CEMS-200全程高温伴热法系统由气态污染物(SO2、NOx、O2、HCL、HF 等)现场监测子系统、高炉烟尘颗粒物监测子系统、高炉烟气参数监测子系统以及数据采集与子系统组成。

2.3 工作原理

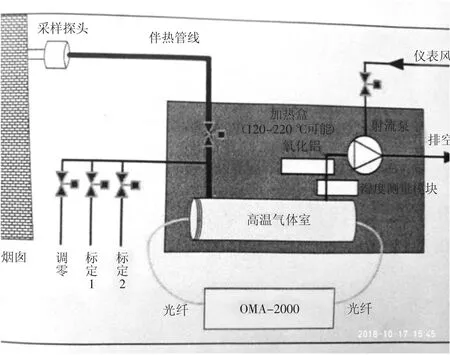

CESM-2000全程高温伴热法系统预处理的流程如图1所示。高炉产生的烟气经过高温采样探头以及伴热管到达高温气体室,测量池放在加热容器中,使采样过程中的烟气一直处于高温状态,因此没有冷凝水析出,SO2、NOx等水溶性气体也就不会有丢失,从而保证了设备不受酸性溶液的腐蚀,以及测量结果的准确度。前面板上的温控表,我们根据现场高炉的实际情况给采样探头,伴热管和加热盒分别设定不同的温度。整个测量完成后,烟气通过排空管排空。

烟尘粉尘监测子系统采用LDM-100激光后散射烟尘仪,利用激光后散射原理测量高炉烟气粉尘的实际浓度。烟气粉尘参数监测子系统主要包括高炉烟气的流速、管道取口采样的温度压力、湿度等测量,烟气流速采用差压变送器进行测量,通过现场测量高炉烟气流动中的全压和静压,最后换算得到烟气流速。

图1 CESM-2000全程高温伴热法系统采样流程

数据采集与处理子系统包括高端一体化工作站、监控软件、DCS接口模块等。SC-100控制箱安装在高炉现场管道平台上,监测设备均由SC-100进行持续供电,同时SC-100兼有接受所有设备的输出信号,信号通过设备内部的处理单元转换为RJ485与工控机进行通讯,工控机与检测软件汇总需要的气体浓度,取数时间,5 min或15 min,时间可调,操作人员点击可生成报表,存储备份数据,以及上传当地的环保部门。

3 烟气在线系统与PLC控制

烟气在线监测系统实时上传数据,超标时会有报警,曲线分析,没有声音报警,由于操作人员不能一直看守计算机屏幕,所以会出现超标时未及时看到,造成数据上传时无法及时通知检修人员检修,从而影响高炉正常生产。为解决这一问题,利用现有的GE产品RX3I系列PLC控制系统,采用并行输出模拟量值到PLC模板,通过程序控制,实现声音报警。

3.1 烟气在线系统与PLC的连接

炼铁厂高炉生产系统采用GE公司的PLC设备,现场烟气采集模块并联输出信号到GE模拟量模板,通过ME可编程控制程序进行换算,设定报警值,出铁场粉尘颗粒浓度大于5 umol/mol,槽下粉尘颗粒物浓度大于10 umol/mol,系统输出报警,蜂鸣报警器响。5个除尘站点通过PLC程序通讯,以1高炉为例,1#高炉除尘系统分别与其他4个站点PLC建立软件通讯,读取寄存器数值到本地PLC设备,本地PLC设定报警值,输出中间节点M线圈,中间节点线圈输出到Q点继电器得电,蜂鸣报警器响。在监控图中,显示哪一个粉尘颗粒物超标,超标的具体数值都能看到,数据准确,方便操作工检查及时通知检修人员检修,避免数据长时间超标,降低了生产故障率。

3.2 可编程程序控制

GE公司的PLC模拟量输入模板采集现场烟气集线箱模块上的输出4~2 0MA信号,进入PLC模拟量模板,使用可编程控制软件ME 7.0,硬件配置添加模拟量输入模板IC693ALG221,设置开始地址,然后编写程序,算法是AI值对应4~20 MA,对应量程 0~50 umol/mol,对应 0~32 000 个数据点,即32 000除以最大量程算出系数,乘以现场进来的AI值得到实际颗粒物浓度或烟气浓度,存入寄存器R值,R值进行上限比较,当R值大于上限输出报警中间寄存器M点,M得电则输出到Q点,继电器得电,声音报警,蜂鸣响。

R值寄存器与下限比较,下限设定为0.1,当小于0.1时,延时时间大于5 min,延时报警,监控画面显示检修或通讯未建立连接,蜂鸣响,操作人员及时联系检修人员处理故障,并上报上级主管部门,声音报警器可消音处理。

高炉现场5个除尘站点都集中在一个操作室操作,需要一个PLC与其他4个PLC分别建立通讯系统,使用通讯请求指令COMMREQ,块移动指令BLKMOV配合完成,读取数据2003,写入数据2004,读取哪个PLC时,就写入相应的PLC的IP地址,本地寄存器地址是指存放读取的数据的首地址,远程寄存器地址是指从那个地址开始读取数据,读取的数据类型为寄存器值时,则INT写入8,数据长度可根据使用情况自定义,Enable使能控制,使用1S控制,初始值为0,1S完成由0到1的跳变,使能接通,执行后续指令,完成通讯请求指令。

当一个PLC同时与4个PLC通讯时,出现延误报警或误报的现象,修改程序,添加周期扫面,扫面时间为质数 3、5、7、9 ms,一高炉 PLC 与二高炉通讯时开点得电,与其他PLC通讯的闭点得电,一次只于一个PLC通讯,循环扫面45 ms为一个周期,网络不会出现堵塞,保证通讯畅通,不丢数据。程序控制见图2。

3.3 监控制作

图2 程序控制图

监控组态软件采用Cimplicity hmi 6.1版本,Cimplicity 6.1组态软件是美国通用公司开发的,主要用于快速构造和生成计算机监控画面系统的组态软件。

在现有的工程项目PRJECT中,添加新点,定义别名,例如M点,定义为布尔型,R寄存器为浮点型,然后写入实际地址,%r%m,定义元素个数,数据源等参数配置,完成点的建立。图形的编译,输入文本框,写入汉字颗粒物值,在text文本框下方连接点选择刚新建的对应的点,这样完成颗粒物的实际数值显示,报警画面在工程图形编辑对话窗中的标签栏visble是否可见一项写入表达式,M=1时,图形显示,显示颗粒物超标,汉字闪烁红黑交替显示,M=0时,不显示报警,画面正常。

在历史趋势中,添加数据表、定义点,表属性中定义扫描时间3 min,取数间隔1 min,取数时间设定的越小,曲线显示越平滑,曲线是由取数的点形成的曲线,根据需要可以调节数值,数据保存时间为一周一删除,数据库文件比较大,工控机不能满足数据库的要求,所以定期要删除,否则会将磁盘写满,造成工控机无法运行。曲线的XY轴自定义,栅格划分,曲线画线的方向可以是从右向左随时间轴向前滚动,也可以是从左向右方向滚动,一般采用自右向左方向,数据比较全面,同时看到上一时段的数据。数据更新时间设定0.1s,不可为0,否则无曲线显示,来源一定要选择正在启动的工程。

4 结束语

烟气分析系统符合国家环保局要求,我们在此基础上,使用GE公司PLC添加了声音报警系统,解决了操作员不能及时观察烟气数据,出线超标时未能及时处理造成的生产故障。该系统保证了上传数据的真实准确,为高炉正常生产奠定了坚实的基础。