焊接初始缺陷对海洋平台横撑极限强度的影响

崔 震,陈 震

(上海交通大学 海洋工程国家重点实验室,上海 200240)

0 引 言

当前,船舶与海洋结构物呈现出大型化、复杂化的发展趋势,对结构的安全性评估提出了更高的要求,其中极限强度评估对确保结构安全具有重要意义[1-6]。船舶与海洋结构物在焊接制造过程中受局部加热冷却的不均匀性因素影响,不可避免地会产生残余应力和变形[7]等初始缺陷,不仅影响产品的外观和装配精度,而且可能降低其刚度、强度和稳定性等结构性能,影响其安全性[1]。因此,在合理评估船舶与海洋结构物安全性方面,研究焊接初始缺陷对结构极限强度的影响规律具有重要意义[6,8]。

本文基于热弹塑性有限元法对半潜式海洋平台横撑结构的焊接变形和残余应力进行数值模拟,分析不同焊接顺序下横撑结构的残余应力和变形的特点,比较横撑结构发生局部屈曲时压缩载荷的大小,并讨论焊接初始缺陷对横撑结构极限强度的影响。

1 研究对象

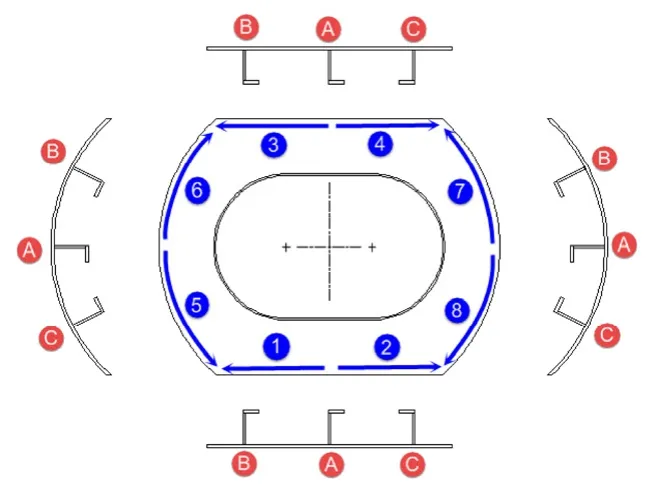

本文以某半潜式海洋平台的水平横撑结构(见图1)为研究对象,该横撑位于2个立柱之间,用以连接左右旁通。横撑的截面呈跑道形状,外板由上下2块平板和左右2块弧型板组成,内部设有21道环向筋和12条纵向加强筋。横撑外板的厚度为18mm,环向筋的间距为1830mm,腹板的厚度为12mm,面板的尺寸为120mm×12mm,纵向加强筋的型号为L180mm×80mm×12mm。横撑结构的材料选用E36高强度钢,以加筋外板为基本加工单元,加工顺序为底板、侧板、顶板,每块加筋外板上的加强筋依次对称焊接,环向筋也以对称的顺序焊接,横撑结构横剖面图见图2。

图1 半潜式海洋平台横撑结构

图2 横撑结构横剖面图

2 有限元模型

本文在研究水平横撑结构的极限强度时不考虑其整体稳定性,为了提高计算效率,计算模型的纵向范围为中部三段环向筋跨距,长度为 5490mm,2道环向筋的编号分别为T1和T2(见图3)。

根据横撑结构尺寸建立三维有限元模型(见图4),模型网格的大小整体为1/10加强筋间距。为了准确模拟焊接热输入情况,在焊缝及其附近区域采用精细网格划分,网格的大小随着与焊缝距离的增加而逐渐增大[7,9-12],焊缝区域最小单元尺寸为3mm×3mm。有限元模型的节点总数为543944个,单元总数为 430564个。由于材料的物理性能随温度变化明显,本文在计算时考虑屈服极限、杨氏模量和热膨胀系数等材料属性随温度的变化,E36高强度钢的材料属性见图5。

图4 横撑结构有限元模型

图5 E36高强度钢的材料属性

3 焊接初始缺陷模拟

3.1 焊接过程数值模拟

本文对横撑结构分段建造的焊接过程进行数值模拟,未考虑纵横构件交叉和外板拼接等焊接,共有加强筋与外板间连接的14道焊缝。焊接采用CO2气体保护焊,工艺参数为:电流270A,电压29V,焊接速度400mm/min。所有构件在施焊之前均通过定位点焊连成整体,每次焊完并冷却至室温之后再进行下一道焊接。

基于热弹塑性有限元法,采用ABAQUS软件对2种焊接顺序下的横撑结构的焊接过程进行模拟,顺序1(WS1)为先焊纵向加强筋再焊环向筋,顺序2(WS2)与之相反。在焊接模拟中,先对焊接温度场进行数值计算,获得焊接过程的温度场,再以热载荷的形式将其施加到力学模型上,计算得到温度载荷作用下的结构焊接变形和应力。在焊接过程中,横撑结构处于无约束状态,为了避免结构刚体位移,在计算模型中施加了相应的边界条件(见图6)。

图6 焊接模拟边界条件

3.2 焊接残余应力与变形

图7 和图8分别为横撑结构在2种焊接顺序(WS1和WS2)下的变形云图。由图7和图8可知,2种焊接顺序下横撑结构的焊接变形特征相近,由于焊缝附近出现收缩变形和角变形,导致横撑结构加强筋间各板格呈现凹陷变形。横撑结构各方向的最大变形见表1,与WS1相比,WS2下横撑结构在垂向(z轴方向)的变形基本相同,但纵向收缩(x轴方向)和横向收缩(y轴方向)小很多,尤以横向收缩差别更为明显。

图7 横撑结构在WS1下的变形云图(放大系数为100)

图8 横撑结构在WS2下的变形云图(放大系数为100)

表1 横撑结构各方向的最大变形 单位:mm

图9和图10分别为横撑结构在2种焊接顺序(WS1和WS2)下的纵向残余应力云图。由图9和图10可知:在焊缝附近很窄的范围内具有拉应力,最大残余应力达到材料屈服极限强度,这是焊接高度集中的热输入引起材料膨胀,再冷却后收缩导致的;由于结构整体为自平衡状态,在远离焊缝区域的结构内具有压应力。

图9 横撑结构在WS1下的纵向残余应力云图(单位:MPa)

图10 横撑结构在WS2下的纵向残余应力云图(单位:MPa)

4 极限强度计算

4.1 轴向压缩极限强度

在对焊接过程进行数值模拟的基础上,采用 Riks法计算横撑结构的轴向压缩极限强度。计算考虑 3种工况,其中:工况 1(Case1)不考虑横撑结构焊接初始缺陷;工况2(Case2)考虑横撑结构在WS1下的焊接初始缺陷;工况3(Case3)考虑横撑结构在WS2下的焊接初始缺陷。

在计算横撑结构轴向压缩加载时,在两端截面形心位置处设置参考点A和参考点B,将两端截面上的节点刚性绑定在各自平面内的参考点上。约束A点的x方向位移、y方向位移、z方向位移和Rx转角,约束B点的 z方向位移和Rx转角。在B点沿x方向施加逐渐增加的压缩位移,同时读取A点的轴向约束力,形成载荷位移曲线。极限强度计算的边界条件见图11。

图11 极限强度计算的边界条件

4.2 结果分析

图12 ~图14为3种计算工况下的极限强度计算结果。由图12~图14可知,3种计算工况下的横撑结构破坏模式相近,加强筋发生局部屈曲,腹板和翼板分别失稳,附连的外板也出现一个半波形的失稳大变形。

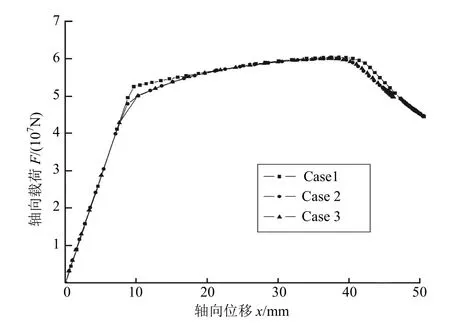

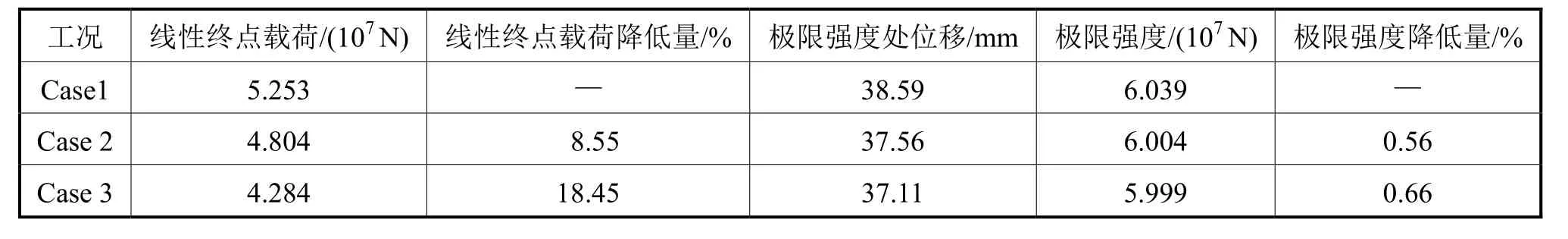

图15为3种计算工况下的横撑结构载荷-位移曲线。在压缩初始阶段,载荷随位移呈线性变化,此时横撑结构主要发生弹性变形,3种计算工况下的曲线重合;当 3种计算工况下的载荷分别增加至5.253×107N、4.804×107N和4.284×107N时,纵向加强筋发生局部屈曲,结构刚度降低,载荷-位移曲线出现拐点;随着载荷进一步增加,纵向加强筋屈曲情况加剧,但仍具有继续承载的能力,直至达到结构极限强度;此后,结构进入后屈曲阶段,虽然轴向位移继续增加,但随着外板和加强筋的变形急剧增大,承载能力下降,结构出现负刚度。

图12 Case1屈曲应力云图(单位:MPa)

图13 Case2屈曲应力云图(单位:MPa)

图14 Case3屈曲应力云图(单位:MPa)

图15 3种工况下的载荷-位移曲线

表2为3种计算工况下的横撑结构载荷-位移曲线特征点数值。由表2可知,受焊接的影响,横撑结构的线性终点载荷和极限强度均有一定程度的下降。Case2和Case3下的线性终点载荷相对于Case1分别下降8.55%和18.45%,表明含焊接初始缺陷的横撑结构更易发生屈曲。然而,由于横撑结构本身刚度较大,焊接残余应力和变形对横撑结构最终的极限强度影响较小,均在6×107N左右。

表2 3种计算工况下的横撑结构载荷-位移曲线特征点数值

5 结 语

本文采用非线性有限元法分析焊接顺序对半潜式海洋平台横撑结构残余应力和变形的影响,讨论不同焊接初始缺陷下的横撑结构纵向极限强度,主要得到以下结论:

1) 在轴向载荷作用下,横撑结构的纵向加强筋首先发生局部屈曲,此后其附连的外板出现一个半波形的失稳大变形。

2) 具有焊接初始缺陷的横撑结构更易发生加强筋屈曲失稳,2种焊接顺序的线性终点载荷分别较无缺陷状态低8.55%和18.45%。由于横撑结构本身的刚度较大,有无焊接缺陷对横撑结构极限强度的影响差别不大,但对于薄板等刚度较小的结构,该结论尚需验证。

3) 本文提出的方法同样适用于相近的船舶与海洋结构物极限强度问题研究。由于存在应力松弛,结构内的焊接残余应力随时间缓慢变化,该现象对极限强度的影响还需进一步研究。