钻井支持平台辅助张力腿平台联合作业应用

杜 仲,刘永刚,毕铁满,李 伟,王金光

(1. 大连船舶重工集团有限公司,辽宁 大连 116000;2. Technip MHB Hull Engineering,吉隆坡 50400)

0 引 言

20世纪60年代初,钻井支持平台主要应用于墨西哥湾水域水深150m以下的固定式平台中;从20世纪80年代开始,钻井支持平台的应用范围逐步扩大,至今已在7000多口油井中得到应用。随着海洋工程技术的不断发展,这种平台逐步在深水干式采油树平台中得到应用,并衍生出一种可靠、高效、成熟的油田开发策略。钻井支持平台主要应用于边际油田和深水油田的开发中,同时因具有一定的灵活性而能辅助完成老旧平台的钻井作业和其他一些特殊作业。

1 钻井支持平台辅助钻井作业分析

采用钻井支持平台辅助钻井最显著的优势之一是能减轻钻井包的质量。典型钻井负荷对比见表1。钻机平台上的钻井设备单元只需包含井架、井架底座、吊运设备和部分固相控制设备,而泥浆泵、动力装置、物资存储装置、生活单元、长井或深井作业需要的大量泥浆(特别是多种泥浆的情况)和套管等都可布置在支持平台上。钻井支持平台上的钻井设备单元相对较轻,只有平台钻机的20%~25%,可利用支持平台自身的吊装设备将其安装到钻机平台上,不需要额外租用工作船或起吊船。深水平台和超深水平台的建造费用和安装费用都很高,据统计,每减小1kg工作载荷,可节省5~35美元的成本。

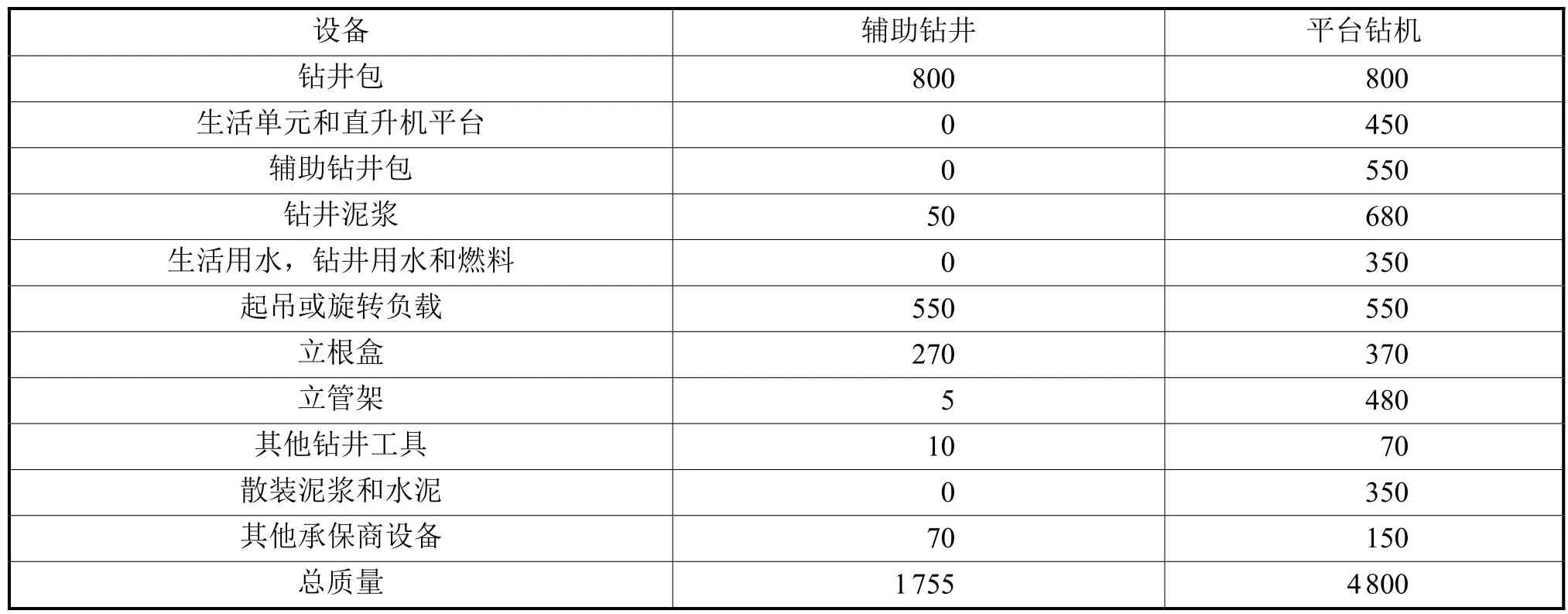

表1 典型钻井负荷对比 单位:t

与采用独立的钻机平台的方式相比,采用钻井支持平台辅助钻井作业的方式可提升10%~25%的工作效率。辅助钻井的主要优点包括:

1) 钻井设备单元区域更小。在同等作业能力下,钻井设备单元水平和悬垂所占据的空间大概是平台钻机的1/3。

2) 能快速立井。对于大型钻机平台的立井过程而言,不管是利用自身吊机还是借助起重驳船,通常都需耗费20~30d的时间,而采用钻井支持平台可在2~3d内完成。

3) 具有额外的居住和建造功能。钻井设备单元移出之后,临时生活单元可布置在甲板上。平台的甲板空间和配备的大型吊机可满足建造工作的需求。

4) 具有额外的存储空间。在钻井作业开始之前,工作船运输的单井钻探物资都可装载在辅助平台上,这可使工作船因海况限制而引起的停工期缩短。

5) 试井效率更高。高速率试井需要高负载、大尺寸的设备:用于存储洗井液的大体积水槽、试井油气火炬臂架和大量的冷却水,这些因钻机平台甲板空间有限而无法布置的设备都可存放在辅助钻井平台上。

6) 具有辅助功能。在辅助钻井的同时,支持平台能提供充足的甲板空间、生活单元和存储能力及分离焊接区域,可用于线缆和软管等设备的检查及生产设备的安装和维护。

7) 具有独立的安全港。一旦钻机平台出现紧急状况,钻井支持平台可作为营救和指挥中心,并可节省守备船使用过程中产生的相关费用。钻井支持船在固定式平台上的应用见图1。

图1 钻井支持船在固定式平台上的应用

2 半潜式钻井支持平台的发展历程和适用条件

目前全球范围内有约25个辅助钻井平台,其中有4台为半潜型。自20世纪80年代中期开始,一些钻井承包商和运营商尝试临时改装已有的半潜式钻井平台,以辅助钻井平台的模式运作,取得很大的成功。半潜式钻井支持平台的出现使得辅助钻井的模式发展到一个新的阶段。半潜式钻井支持平台优越的运动性能使得其能在相对恶劣的海况下作业。半潜式辅助钻井平台逐步成为深水油田区域和超深水油田区域开发中的一种可靠选择,其性能比以往的单体平台更优,主要表现在:

1) 更好的运动性能。特别是在安装和卸载钻井设备单元及传递较大的模块或结构的工程中。

2) 更高的空间利用率。主要是新的设备布局允许在以往的起吊区域存储和放置消耗品。

3) 井架起升作业更便利。与半潜式辅助钻井平台相比,单体船或驳船通常需将船舷调整到靠近平台的位置进行井架起升作业,然后再将船尾调整到靠近平台的位置进行其他作业。

4) 自身更高的甲板高度使得其起重设备更容易延伸到40m高度的生产平台的位置。

5) 更好的定位可靠性。单体船对横向载荷和系泊破断很敏感,在靠近平台时不允许随海况的变化而改变方位。

6) 能缩短因作业海况限制而引起的停工期。

在一定的水深范围内和一定的海底地质条件下,自升式平台是完成钻井作业的首选;而在相同的作业区域和规格要求下,钻井平台的造价通常低于钻井支持平台。因此,钻井支持平台具有特定的应用条件。在实际项目中,钻井支持平台的应用对象主要包括:

1) 工作水深相对较深并且承载能力和空间有限的固定式平台。

2) 自身性能下降或因安装其他设备导致空间或承载能力受限的老旧平台。

3) 覆盖特定井口数量的Spar或张力腿平台(Tension Leg Platform, TLP)。

生产平台的工作性能会随着工作年限的增加而下降,生产设备的安装会减少甲板的使用空间和降低平台的承载能力,在开发新井时可能已失去原有的独立钻井能力。钻井支持平台对这类老旧平台具有独特的吸引力。

对于需优先考虑质量和空间问题的深水Spars和TLP:若井口数量为9~24个,则适合选用钻井支持平台;若井口数量少于9个,则对应平台的尺寸较小,无法承受任何形式的井架或钻井设备单元,因此钻井作业需由其他平台来完成;若井口数量超过 24个,则对应平台体积庞大,足以承受模块化钻机的作业载荷并满足钻井作业对甲板面积的需求,因此不需要钻井支持平台的辅助。

3 TLP选用钻井支持平台的主要特点

TLP可应用干式采油构架,在深水作业或超深水作业中具有良好的经济性[1-2]。TLP对工作载荷和甲板面积有特定的限制,其钻井作业主要采用以下3种方案:

1) 使用自身配置的钻井设备钻井。包括钻井塔、电力供应装置和立管在内的整个钻井包及泥浆等钻井消耗品全部安置在平台上。

2) 完全依赖其他平台钻井。当独立的钻井平台被定位到井口上方进行钻井作业时,TLP被暂时移出原来的工作区域。

3) 依托钻井支持平台进行联合钻井。当需要进行钻井作业时,将钻井塔安装在TLP上;钻井过程中用到的消耗品、发电设备及钻井人员的起居场所都可安置到钻井支持平台上。

钻井作业周期取决于井槽的数量和油井的深度。对于TLP来说,其钻井作业周期相对于使用寿命较短。然而,钻井配套设施对平台的浮体尺寸和张力腿强度(甚至是总体结构)有很大的负面影响。因此,合理地减小钻井工作载荷非常必要。相对于配置完整的钻井设备,使用钻井支持平台的TLP可减小约75%的钻井工作载荷,相应地降低约75%的甲板面积要求,这可有效降低船体和张力腿的造价。这源于移除,移除的主要部分包括钻井生活模块、钻井电力供应设备、泥浆和水泥的存储、泥浆的处理和清理设备、管架存储、立管存放、完井液的储备、钻井水存储及燃油存储。TLP使用钻井支持平台的一个天然优势是其定位由自身跨度很小的张力腿来实现,这有利于控制两浮体定位系统之间的干涉。2000年以后建造的TLP汇总见表2,钻井支持平台辅助钻井的模式已在墨西哥湾、西非、巴西和东南亚海域得到应用。

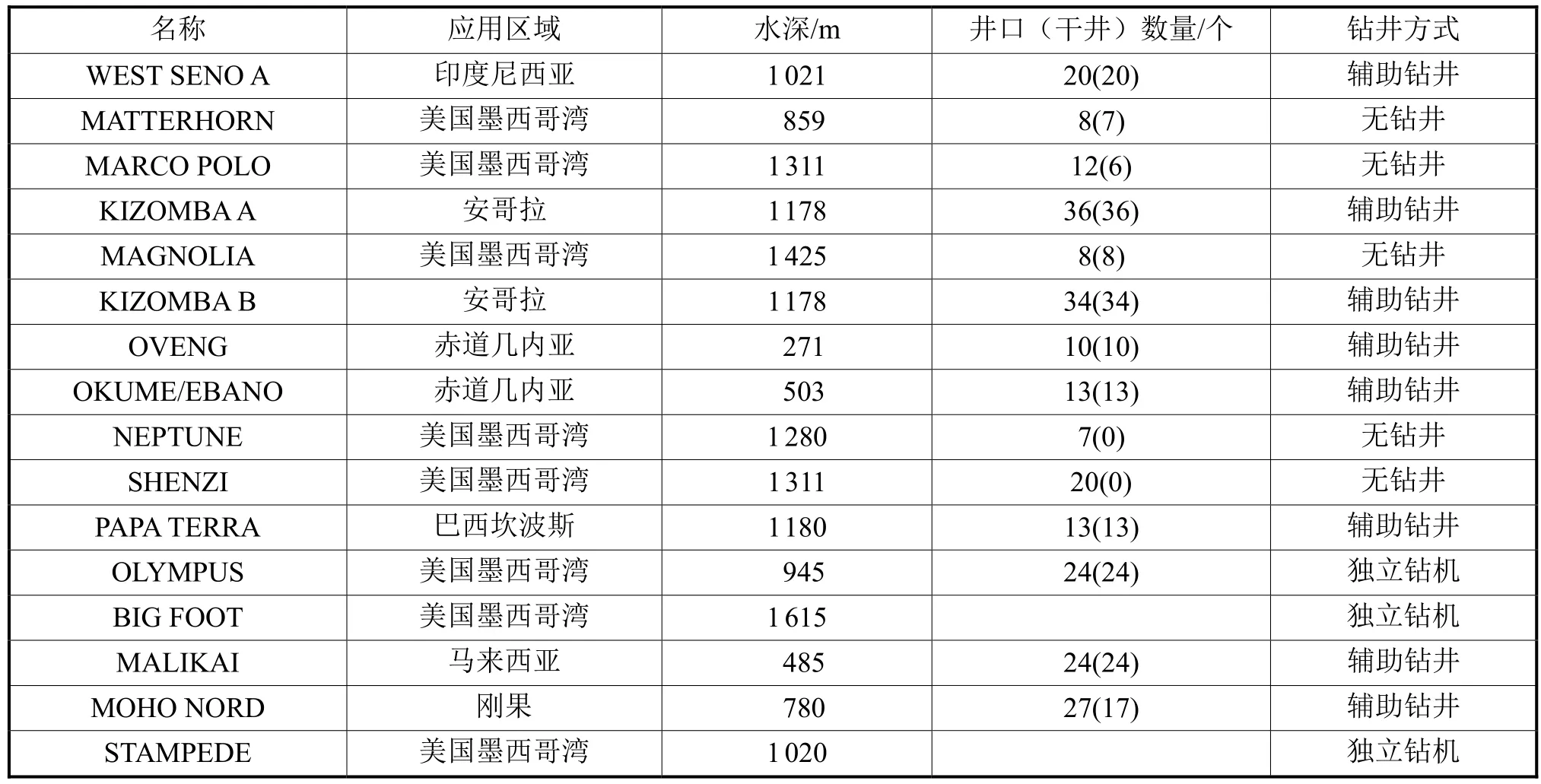

表2 2000年以后建造的TLP汇总

4 TLP与钻井支持平台联合作业的设计工况和考虑因素

TLP与钻井支持平台联合作业的设计工况包括:

1) 钻井设备转移和安装。部分设备的转移对两浮体之间的距离和方位有严格限制。

2) 辅助钻井作业。柔性软管一方面向干树井传送高压泥浆,另一方面保障钻井气体供应和低压泥浆回流;脐带缆用于信号控制和电力供应;伸缩式舷梯为工作人员提供往返的通道,保持连接状态。

3) 等待和避离。

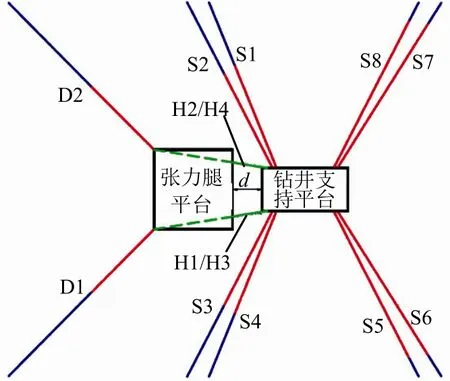

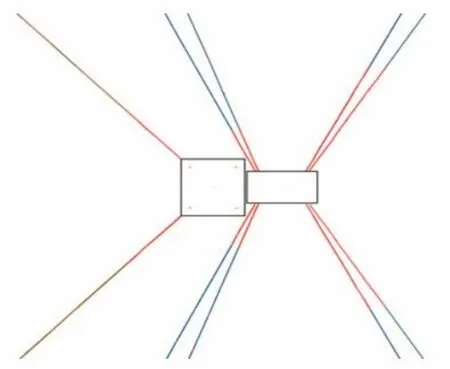

钻井支持平台与TLP联合作业实况见图2,其典型的作业工况见图3~图5。

图2 钻井支持平台与TLP联合作业实况

图3 辅助钻井作业

图4 钻井设备转移与安装

图5 避离工况

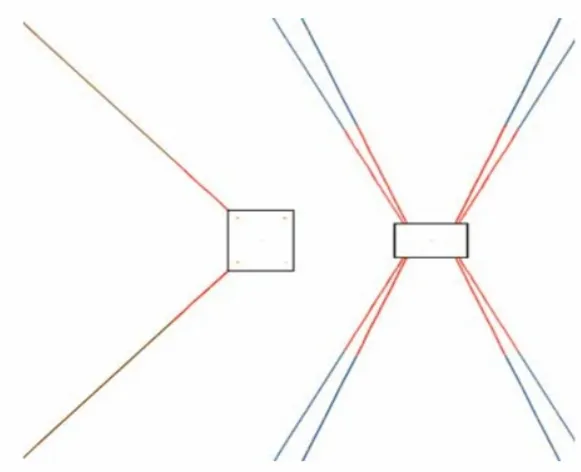

钻井支持平台辅助钻井作业过程中面临的最大挑战是控制两浮体之间的相对运动[3-4]。实践结果证明:布置于TLP与钻井支持平台之间的缆绳可有效同步两浮体的运动,从而减弱彼此间的相对运动;同时,作为一种从动的定位系统,可提供安全高效的作业条件。整个系泊系统的典型设计为:两浮体之间由2根或4根尼龙绳连接;在TLP远离钻井支持平台的一端布置多条系泊缆来提供反向的水平拉力,以保证两浮体之间的缆绳保持张紧状态;钻井支持平台自身的定位由散布的张紧式系泊缆实现,通过在远离TLP一端的系泊缆上安装浮筒来提供额外的水平拉力。这种相互联动的定位方式的另一个优点是可通过调整各条系泊缆的长度来确保TLP位于井口正上方。在设计时应综合考虑并能保证选取的缆绳既可有效限制两浮体之间的低频相对运动,又有足够的弹性减小浮体波频运动引起的张力。

对于这种相对位置可调的多体运动而言,需根据作业要求规划好2个平台在不同条件下的名义距离,建立充分的风险评估表并进行潜在碰撞分析。系泊系统的耦合作用和瞬态效应通过时域分析来模拟,并在此基础上评估浮体之间的相对运动[5-7]。

1) 在一年一遇的海况条件下,钻井支持平台开展常规作业。这时应保证缆绳断裂后两浮体间的瞬态最小距离不小于限定值;保持脐带缆和泥浆软管处于足够松弛的状态,不发生过载;分析系泊缆断裂之后(破断点包括导缆孔处、浮块连接处、靠近锚连接处或锚连接处)各部分行进的轨迹,确保浮块、锚链和钢丝绳既不会碰到TLP的船体和立管,也不会搭落于TLP系泊缆上。当超过该海况条件时,需断开脐带缆、泥浆软管和通道的连接。

2) 在十年一遇的海况条件下,钻井支持平台进入等待区域,仍通过缆绳与TLP连接。这时需考虑单根系泊缆断裂的瞬态效应并确保钻井支持平台与TLP不发生碰撞。

3) 在百年一遇的海况条件下,钻井支持平台断开与缆绳的连接,撤离到避离区域。这时需确保系泊系统在完整工况和破损工况下的完备性和冗余度,以避免与TLP发生碰撞。

5 结 语

本文介绍了钻井支持平台辅助钻井作业的发展历程、主要优势和应用范围及TLP对钻井支持平台的选用,主要阐述了钻井支持平台辅助TLP联合作业的典型工况和前期设计过程中系泊设备的设计与选取及分析多体耦合系泊时需考虑的各种要求。钻井支持平台的应用可降低油田区域开发整体方案中浮体部分的功能性要求,减少浮体(特别是TLP)的前期资本投入。在浮体选型的概念设计阶段,应对这种作业模式的经济性和适用性进行综合考量。