直叶桨在科考调查船上的应用

张红兵

(701研究所 上海凌耀船舶工程有限公司,上海 201108)

0 引 言

普通螺旋桨具有推进效率高、工艺简单和可靠性高等优点,不足之处是噪声振动较大和影响船舶的操纵性(较难实现船舶减摇、转向等功能)等。为弥补这些不足,喷泵推进器、直叶推进器、吊舱推进器和Z形推进器等多种推进器逐渐被开发出来,并得到越来越多的应用。

直叶推进器又称竖轴推进器或平旋轮推进器,一般设有若干叶垂直的叶片(4~8叶),这些叶片在圆盘上均匀分布,圆盘与船体底部齐平。圆盘绕垂直轴旋转各叶片,使其以适当的角度与水流相遇,从而产生推力[1]。直叶推进器主要由动力装置、转轮、叶片和叶片运动控制机构组成(见图1)。叶片在随转轮绕转轮圆心转动的同时,绕自身的轴摆动。直叶推进器的偏心装置可控制各叶片与水流相遇的角度,进而产生任意方向的推力。

直叶推进器既可产生正向前进作用的推进力,又可产生横向作用的转向力。该推进力和转向力的大小和方向均可迅速进行调节。推力的迅速变化和大力矩的生成使得直叶推进器能用来有效减小船舶的横摇运动。尤其是当船舶处于静止状态或航速不高时,可有效减小船舶的横摇运动[2]。

对于安装一般螺旋桨的船舶而言,其在停航或低速航行时的舵效往往很差或完全丧失操纵能力,而安装直叶推进器的船舶在这2种工况下仍具有较好的操纵性。因此,直叶桨作为一种船用推进装置,具有良好的操纵性和减摇功能,有较高的应用价值和较大的发展潜力。我国第一艘远洋渔业资源科考船“淞航”号是我国第一艘采用直叶桨推进的船舶,由于其任务的特殊性,需满足操纵性好和噪声低的要求。

图1 直叶推进器基本结构

1 直叶桨工作原理

1.1 敞水效率

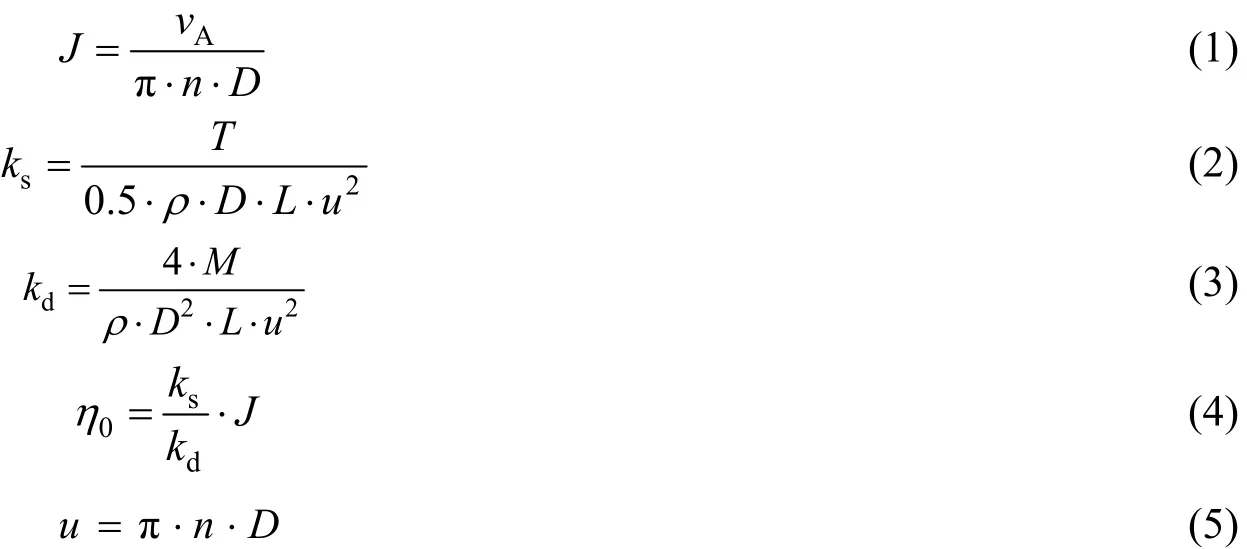

图2为单桨最大功率为2100kW的直叶桨(型号为VSP28R5/234,5叶,桨盘直径为2800mm,叶片长度为2340mm)的敞水特性曲线,其中ηeta为敞水效率。从图2中可看出,直叶桨的敞水效率最高可达到0.70,能达到优秀螺旋桨的敞水效率水平,且最佳敞水效率(0.68~0.71)覆盖的进速系数取值范围较大,为0.65~0.80。直叶桨的选型主要由桨收到功率的大小确定,在主机功率确定的情况下,直叶桨的选型基本确定。在选定桨径之后,设计航速(即螺旋桨设计点的转速)应与航速相匹配,使直叶桨的进速J=vA/(π ·n·D)尽可能地处于敞水效率较高的区域。对于桨径为2.8m的5叶直叶桨来说,进速应尽可能地取在0.65~0.80范围内。

图2 直叶桨敞水特性曲线

式(1)~式(5)中:J为进速系数;ks为推力系数;kd为转矩系数;0η为敞水效率;u为桨叶的圆周速度;n为转速;T为推力;M为扭矩;vA为航速;D为桨叶运动轨道的直径;L为桨叶的长度。在设计直叶桨时,采用类似螺旋桨推进器的水动力系数。目前产业化的直叶桨设计的最高敞水效率为73%。

1.2 直叶桨推进效率的测定

在船模上进行直叶桨试验时,桨模是直接安装在船体底面上的,准确测量推力非常困难,只能测得轴扭矩和轴转速,通过与有效功率相比较,计算出整体推进效率。该推进效率一般包括伞齿轮减速效率、船身效率、相对旋转效率和整体推进效率。表1为两型船的推进效率试验结果。从表1中可看出,直叶桨能达到的整体推进效率在0.51~0.63,比常规螺旋桨的推进效率(敞水效率约为0.65,齿轮减速效率为0.98,船身效率为0.98,相对旋转效率为0.98,整体推进效率约为0.61)略低。

表1 两型船的推进效率试验结果

1.3 直叶桨推进船舶的操纵性

直叶桨推进船舶的螺旋桨工作原理与常规桨轴推进船舶不同,其垂直向下的数片桨叶围绕同一垂直轴线匀速旋转,各片桨叶分别绕着各自的轴心摆动,叠加之后形成摆线运动。通过改变多心的偏心距来调节螺旋桨推力的大小,通过改变相位角来调节螺旋桨推力的方向,推力的大小和方向无极可调。变向范围为0°~360°,可任意调节,没有首选方向[3]。推力的大小和方向的变化由同一套伺服机构来控制。通过调节桨叶拨水的角度获得不同的舵效,给船舶一个侧向的推力,改变船舶的航向。安装2台以上的直叶桨,可使船舶具有良好的水上机动能力,实现前进、后退、原地回转和侧向移动等运动[3]。

2 直叶桨性能优势

2.1 直叶桨对船舶阻力的影响分析

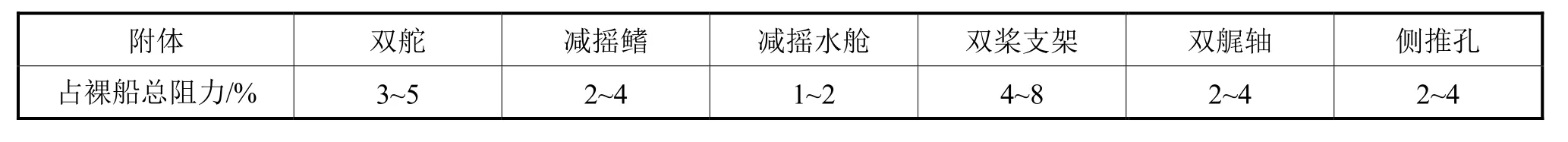

在设计直叶桨推进的船时,省却附体可有效降低船舶附体阻力,从而提高船舶的推进效率。表2为附体阻力统计[2]。

表2 附体阻力统计

根据表2,取各类附体阻力取值范围的中间值,得到这些附体的阻力占裸船总阻力的15%~20%,即直叶桨推进的船相比常规双桨推进的船可减小15%~20%的附体阻力,这对于减小船舶阻力,提高船舶经济性而言有比较明显的优势。

2.2 直叶桨减摇性能分析

目前常用的船舶减摇方式是抑制其横摇运动,即控制船舶绕中纵轴的转动,该转动是因波浪力的周期性作用而产生的。现有的减摇方式分为主动减摇和被动减摇2种[1]。

直叶桨既可产生正向前进作用的推进力,又可产生横向作用的转向力。该推进力和转向力的大小和方向均可迅速进行调节。推力的快速变化和力矩的生成使得直叶桨能用来有效减小船舶的横摇运动[5]。尤其是当船舶处于静止状态或航速不高时,可有效减小船舶的横摇运动。在实际应用中,直叶桨的减摇是自动控制的:通过安装在船舷两侧的传感器探测横摇运动的周期和角度,将该信号提供给独立的减摇控制器单元,控制器对其进行分析计算之后主动控制直叶桨产生相应的推力,得到与激波力矩(即横摇力矩)的作用相反的稳定力矩。减摇控制器作为独立的功能模块,可根据需要随时开启或关闭。因此,直叶桨船舶的减摇方式也是主动式减摇,但与常规主动减摇装置不同,其减摇效果与航速无关,即无论船舶是处于静止状态还是航行状态,只要有足够的动力源可供直叶桨利用,都可有效实施减摇[6]。

对于远洋科考调查船来说,抗风浪能力至关重要。下面以某2800t远洋调查船为例进行直叶桨减摇效果计算。该船总长87m,宽14m,吃水4.8m,主机功率为1700kW×2,安装2台带减摇模块的直叶桨。图3和图4分别为该船在2种工况下的减摇计算结果。由图3和图4可知,在航速为0、波高为2.0m和3.5m情况下,该船的横摇角均控制在3°以内,减摇效果均超过70%,远好于减摇水舱的减摇效果。

图3 浪高为3.5m,浪向角为90°、135°、180°工况下的减摇计算结果(工况1)

图4 浪高为2m,浪向角为90°、135°、180°工况下的减摇计算结果(工况2)

3 直叶桨的应用和实践

3.1 直叶桨船型设计

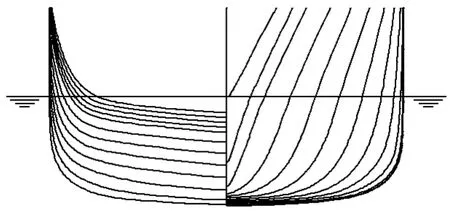

由于直叶桨的安装基面要求平直光顺,艉部型线的纵倾角和横倾角均要求控制在比较小的范围内,因此在设计直叶桨推进船时通常将艉轮廓线上抬,整个艉部设计得较为平直,以适应直叶桨的安装(见图5和图6)。

直叶桨可非常方便地实现推力转向,具备舵的功能。同时,直叶桨实现推力变向的速度较快,可在所有航速下通过调节推力方向实现主动减摇,因此直叶桨推进船可省却减摇水舱和减摇鳍。对机动性和操纵性要求较高的拖船、起重船、工程船和科考船一般还需在艉部设1~2个艉侧推,而直叶桨可实现对艉侧推的替代。此外,直叶桨是直接安装在艉部底面上的,在船型设计上能省却常规螺旋桨的艉鳍、艉轴和轴支架等附体,艉流分布非常均匀。

图5 直叶桨推进船型线图

图6 直叶桨推进布置图

3.2 桨叶旋向和进流角

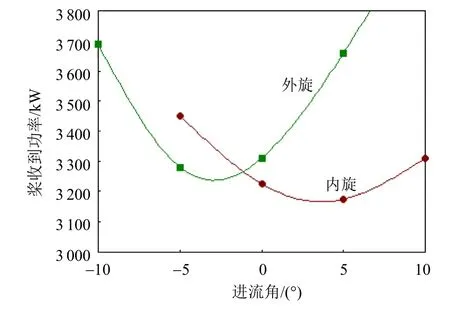

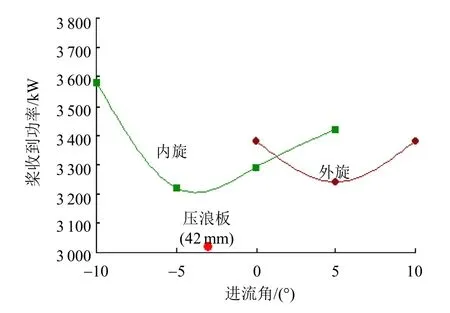

直叶桨桨叶的旋向和进流角对螺旋桨推进效率的影响较大,根据船舶傅氏数和艉部型线、呆木形状预估直叶桨推进器最佳桨叶进流角的范围,分别在内旋向和外旋向的±0°~15°范围内选取3~5个点,通过测定这些点在设计航速下的输入轴扭矩,确定最佳的旋向和进流角(见图7和图8)。中高速船舶外旋的效率一般略高。为得到较高的推进效率,在进行模型试验时一般要先对直叶桨进行最佳旋向和最佳桨叶进流角试验。图7和图8分别为某2800t调查船(傅氏数约0.27)和某2800t巡视船(傅氏数约为0.30)的最佳旋向和最佳桨叶进流角试验结果。

图7 某2800t调查船船模试验结果

图8 某2800t巡视船船模试验结果

由试验结果可知,2条船的最佳状态分别在外旋、进流角3°和内旋、进流角4°时出现,说明对于直叶桨来说,不同船型的最佳旋向和进流角差异较大,通过模型试验确定旋向和进流角是非常必要的。

3.3 直叶桨安装要求

为得到比较好的综合推进效率,对直叶桨在各剖面的角度都有要求,因此在型线设计前期就要考虑直叶桨的安装位置(见图9),安装直叶桨桨盘的横剖线抬升角需控制在 5°以内。对于双桨船来说,2个桨盘中心的间距需大于 1.7倍的桨盘直径,桨盘中心距舷侧需大于1倍桨盘直径。桨盘的纵向位置与艉板的间距应大于2倍桨盘直径。此外,艉部桨盘处纵剖线斜升角不能超过5°,这样会引起龙骨抬升点前移,影响船舶的抗摇能力和航向稳定性,该问题可通过安装呆木来解决。当受船舶主尺度的限制时,可相对减小两桨之间的距离,而这可能会使螺旋桨的推进效率下降。

图9 直叶桨安装图

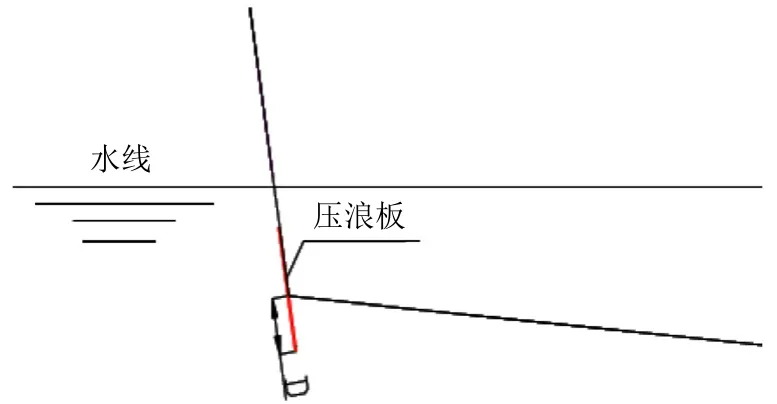

3.4 直叶桨推进效率改善

通过对模型试验的情况进行分析可知,由于直叶桨的安装位置较高,离水线很近,导致艉流波比较高。借鉴以往高速执法船的艉部压浪板设计经验(见图10),参考以往直叶桨船型的改进情况,在船体艉封板下沿往下延伸处设置压浪板。压浪板的长度D在0.01~0.05m范围内每隔0.01m递增,通过测量其阻力的增加(一般增阻在0.5%以内)和推进效率的提高来确定最终的压浪板尺寸。

对某2800t调查船(方艉,傅氏数约为0.27)进行试验,在艉部增加长度为42mm的压浪板(船模的压浪板仅3mm)(见图11和图12),艉流波明显下降,推进效率得以大幅提高。设计点(航速为15kn,傅氏数为0.27)处的整体推进效率由0.535提高至0.641,达到了优秀螺旋桨的推进效率,改进效果非常明显。该船改进后的艉流波见图13。

图10 某执法船艉流波

图11 压浪板厚度确定

图12 某巡视船42mm压浪板

图13 2800t调查船改进后的艉流波

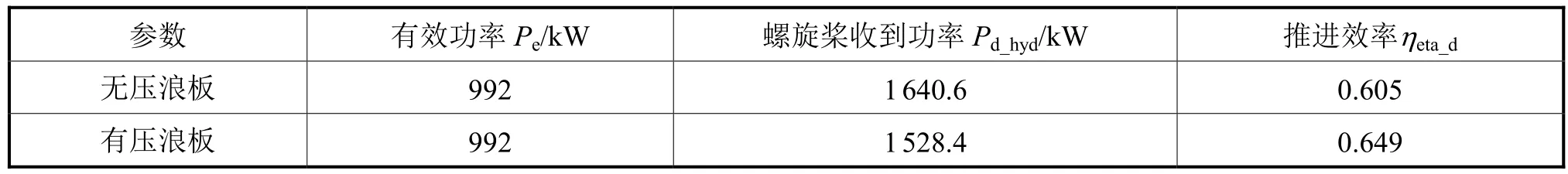

表3为某巡逻船(傅氏数约为0.3)增设船尾压浪板后推进效率的改善情况。由表3可知,在增设压浪板之后,螺旋桨的推进效率由0.605提高到0.649,基本上达到了常规螺旋桨的推进效率,效率提高非常明显。

表3 改进后的试验结果

此外,直叶桨船的艉板沉深也是一个重要影响因素。艉板沉深对常规螺旋桨船舶的船身效率影响很小,但对直叶桨船舶的船身效率影响较大,同时对船舶的阻力性能有较大影响。对于中高速船来说,艉板沉深应控制在0.10T~0.15T(T为设计吃水),此时直叶桨推进效率和船舶的阻力性能均较优。但是,对于采用直叶桨的船舶来说,桨盘处的龙骨抬升角一般会受限,艉板沉深的大小与龙骨抬升角有关,若龙骨抬升角很小(0°~2°),会造成艉板抬升不够,沉深过大,甚至超过0.20T,对推进效率造成不良影响。因此,一般将龙骨抬升角取得稍大一些,以控制艉板沉深的大小。

3.5 直叶桨在实船上的应用结果

在考虑以上因素的基础上对远洋渔业资源调查船“淞航”号的型线进行优化。该船总长85.0m,设计水线长81.0m,设计水线宽14.96m,设计吃水4.8m。在设计型线时考虑直叶桨安装的特殊需求,将艉轮廓线纵向和横向均抬升5°,整个艉部设计得较为平直。艉封板沉深0.6m。艉封板距桨盘中心线6.6m。桨盘中心线与外板交点处的水线宽度为12.6m。

直叶桨的直径为2.8m,叶片顶部宽度为46.88mm,桨型为VP002 型5叶桨,变速齿轮效率为0.97,螺距比为0.8,桨叶长度为2.318m,螺距方向角为3°。左桨逆时针旋转,右桨顺时针旋转。船舶推进功率为1650kW×2,航速为15kn。

对“淞航”号进行海试,测得:航速为8kn时,右舵15°回转直径为179.6m;航速为12kn时,左舵10°回转直径为254.1m,右舵10°回转直径为242.0m;航速为15kn时,右舵2°回转直径为539.2m。该船采用直叶桨推进,使船舶在零航速至全航速区间内均有明显的减摇效果,在不同海况下减摇幅度为30%~60%。在船舶航行过程中,由于桨叶在水平方向旋转,能降低水流对船体外板的冲击力,减小艉甲板的振动,提高船舶的舒适性。

4 结 语

在对直叶桨进行优化之后,其推进效率能接近或达到常规螺旋桨的推进效率,且能避免舵、鳍、艉轴、艉轴支架和艉侧推等附体带来的阻力,全船总阻力可减小约15%,从而使船舶的快速性能达到比较理想的水平。

直叶桨改变推力方向的速度非常快,使得直叶桨推进船的操纵性大大优于常规螺旋桨推进船,甚至比吊舱推进船和Z形推进船还要好。在改变推力方向的过程中,只需通过控制程序调整叶片拨水的角度,无需对桨盘进行转向。因此,直叶桨对动力定位系统的反应能力是目前各种推进器中最强的,有着更高的灵敏度和精度,有助于实现动力定位。

通过对直叶桨推进船的减摇性能进行分析可知,直叶桨的减摇功能较好,适用于对抗风浪要求较高的船舶。在“淞航”号上应用的结果表明,直叶桨的各项性能较好。对直叶桨推进船的快速性、操纵性和减摇性能等各项性能进行总结和分析可知,直叶桨在远洋科考调查船上有较好的应用前景,值得进一步研究推广。