5000t起重铺管船总体布置设计

高 飞,胡 敏

(天海融合防务装备技术股份有限公司,上海 201612)

0 引 言

随着海洋油气资源勘探与开采从浅海走向深海,海底管道作为油气输送的一种重要方式得到广泛应用。然而,国内的铺管船起步较晚,除了“海洋石油201”可实现深水铺管以外,其他船舶都只能进行浅水铺管。对此,天海融合防务装备技术股份有限公司自主研发了一艘具有DP3动力定位和锚泊定位能力的自航全回转起重铺管船。该船具有3000m深水铺管能力和5000t起重能力,是我国继“海洋石油201”之后又一艘深水铺管船[1-2]。该船交付使用之后将成为我国海上抢险打捞领域功能最齐全、作业能力最强大的工程船[3]。

1 设计概述

该船为钢质全焊接自航起重船,双甲板;艉部设置有主起重机;中部为载货区;艏部为流线型,设置有居住区和直升机平台;S型铺管作业区主要布置在干舷甲板上。该船配备有当前最先进的动力定位系统和自动防横倾系统;主起重机配备有先进的主动升沉波浪补偿系统;可同时支持2台无人遥控潜水器(Remote Operated Vehicle, ROV)进行水下作业,预留有饱和潜水作业相关系统的接口;配置有10点锚泊定位系统,用于浅水(水深不大于150m)定位,定位能力不仅满足起重工况要求,而且满足S型铺管工况要求[4]。该船主尺度参数见表1[4]。

表1 5000t起重铺管船主尺度参数[4]

2 总体布置设计原则

该船的总布置是一个包含功能区块划分、设备合理选型、系统规划布置、结构协调设计和性能参数优化等内容的综合设计过程。该船的总体设计主要遵循以下原则:

1) 满足安全、舒适和快速航行调遣的要求;

2) 满足起重作业和铺管作业的要求;

3) 确保具有足够的DP3动力定位能力,以满足要求的环境条件;

4) 满足防火、防爆、脱险和安全返港等方面的要求;

5) 满足储备浮力、完整稳性和破舱稳性等对舱室和上层建筑划分的要求;

6) 满足设备和系统维护、预留及升级空间的要求。

3 总体布置设计

该船设有舭龙骨、呆木、10道水密横舱壁、2道水密纵舱壁和2.4m高的双层底。采用双甲板的设计主要是为了满足S型铺管线和堆管的要求[4]。对于该船来说,特种设备种类多,定员多,还需满足DP3、安全返港和客船的相应规范,总体布置较为繁琐。例如,该船作为船长大于120m,具有3个以上主竖区的客船,需满足安全返港的要求,即当船舶发生火灾或进水事故时,能支持其自航安全返回港口的各组重要系统要满足分隔、双套、冗余、保护或上述各项组合的要求。这些要求反映到总体布置上,需考虑使2套主推进器及其电力系统的布置相互分隔、冗余等。另外,该船还需设置2个独立的驾驶室、安全中心和安全区域等。由于该船整个上层建筑是在一个主竖区内的,因此安全区域只能布置在上层建筑以外的铺管线内,在该船铺管线布置较为紧密的情况下,预留出两侧辅线作业区后部的区域作为安全区域,这些都是在综合考虑各种因素的制约之后设计布置的。

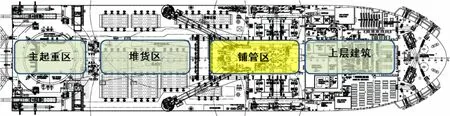

总体上看,该船的总体布置区域主要包含起重机区域、甲板堆货区、铺管作业区、主体功能区、上层建筑和直升机甲板区域(见图1和图2)。

图1 总布置-侧视图

图2 总布置-B甲板平面图

3.1 主起重机区

艉部居中区域设置有一台具有固定吊5000t起重能力和全回转吊3500t起重能力的大型海洋工程起重机,筒体直径为24m,采用可倒式A架,航行时A架最高点距水面57.2m,吊臂长度达106m,吊臂搁架和钩箱布置在艏部D甲板上方。该船主起重机配有深水波浪补偿功能,波浪补偿系统的相关设备主要布置在主起重机下方的主船体内部,配有储绳绞车、牵引绞车、升沉油缸和液压单元泵组等。

3.2 甲板堆货区

该船B甲板露天甲板中后部布置有木甲板(总面积约为1150m2),并设置有若干挡货立柱,具有载货和堆管9000t的能力;同时,左右舷各配有1台40t×35m的理管吊,可用于装卸管子或在铺管作业时调拨管子。

3.3 铺管作业区

该船的设计满足S型铺管功能的需要,作业管径为6~60in(1in=2.54cm),最大作业水深为3000m。该船采用双层甲板结构,上层甲板具有载货和运管能力,铺管设备主要布置在下层主甲板上。铺管线作业区的布置和作业流程按照功能的不同大致划分为B甲板中部的管子横移区、开坡口区、主甲板两侧的辅线作业区、舯部的主线作业区、艉部的包覆区和托管架区,其中B甲板左舷设置有双节管吊口,可直接将岸上预制好的双节管吊至船上进行铺设,或在主甲板辅线作业区用单节管预制双节管之后进行铺设。另外,该船主甲板艉部设有A&R(Abandonment and Recovery)绞车区,用于进行收管和弃管作业(见图3和图4)。

图3 B甲板铺管区布置

图4 主甲板铺管区布置

3.4 主体功能区

目前的大型起重铺管船大多都有动力定位功能,其中DP3动力定位的级别和要求最高,在一舱失火或浸水的情况下能自动保持船位和艏向,因此对机舱的布置要求非常高。

为更好地满足DP3的要求,该船独创性地采用四机舱电力推进系统布置理念,使推进器的损失率最小(如两机舱可能会损失1/2的推进功率,而四机舱只损失1/4的推进功率),提高船舶的推进能力,降低运行成本[5]。

该船主体功能区的另一个主要布置是推进器。根据水动力分析结果,为满足DP定位和航速要求,该船共配有8台推进器,包括2台功率为1500kW的艏侧推、4台功率为3500kW的伸缩推和2台功率为5500kW的主推进器,分别布置在主体功能区的艏部、舯部和艉部(见图6)。

3.5 上层建筑

该船的上层建筑主要包含住舱、办公室、餐厅、厨房、冷库、娱乐健身、洗衣间、卫生间和控制处所等。舱室布置满足398人同时在船上作业住宿的要求;满足国际劳工组织《海事劳工公约2006》、C92及C133船员住宿公约对客船的要求;船员和工作人员的舱室采用分区布置,便于进行人员管理,满足分区的要求。另外,该船还满足[美国船级社(American Bureau of Shipping, ABS)入级符号]HAB(WB)的要求,充分提高船员居住环境的舒适度。

3.6 直升机甲板

艏部上层建筑顶部设有铝制直升机甲板,配有2个消防平台和甲板下逃生通道。另外,B甲板右舷布置有直升机加油设施,便于给远距离飞行的直升机加油,适停机型为EC 225、Sikorsky S92和Sikorsky S61N。

4 关键技术和系统分析

主要设备和舱室划分是该船总体布置技术的关键,下面分别对起重机系统、铺管系统、动力定位系统和推进器布置及舱室划分等进行分析。

4.1 起重机系统

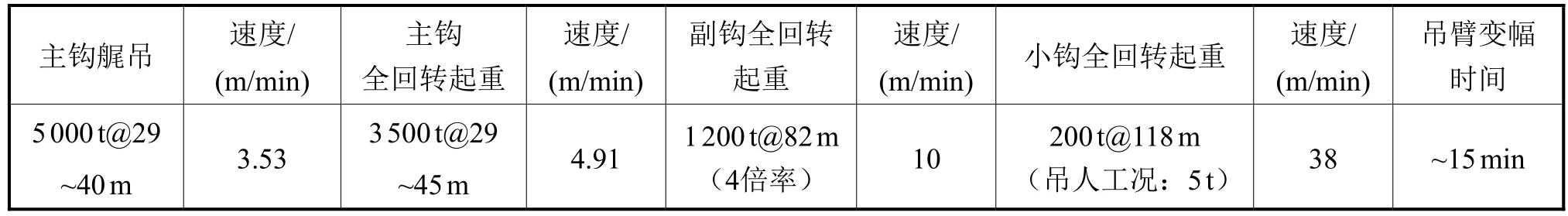

起重机是该船的主要装备之一,具有最大固定艉吊5000t和全回转吊3500t的起重能力,并配有主动式和被动式波浪补偿系统。配置2个2500t的主钩,附加1个5000t的四爪钩、1个深水副钩和1个200t的小钩。全回转起重机可绕起重机圆筒360°回转吊重,其机动性远优于固定式起重机,在两舷转移吊重时此特性更为显著。起重机主要技术参数见表2。

表2 起重机主要技术参数

4.2 铺管系统

铺管船作为海上管线作业车间,其铺管线的布置设计需满足作业流水线工作流畅、连续、高效和安全等基本要求。该船的铺管主作业线布置在船体纵向中心线上,用来预制双节管的作业辅线布置在两侧。通过2台升降机实现管子在开坡口区和辅线作业区的转换。2条辅线各设3个工作站,主线设4个工作站,所有管子在两侧辅线预制双节管之后进入主线作业区进行焊接、NDT检测及包覆作业,两侧辅线同时作业,这样的设计会使整个作业流程更加流畅、高效。另外,为避免大风浪导致的窜管破坏艏部船体结构,在艏部设置流线型液压艏门,可在需要时开启,以保证安全。表3为铺管传输及张紧设备主要参数。

表3 铺管传输及张紧设备主要参数

4.3 动力定位系统和推进器布置

该船共配备8台推进器,其中,艏部设置2台艏侧推(T1和T2),舯前和舯后各设置4台伸缩推(T3~T6),艉部设置2台主推进器(T7和T8),具体布置见图6。

动力定位系统是该船安全操作的核心,充分考虑船舶的造价和运营经济性,其DP控制系统采用双冗余设计,DP动力系统采用四冗余设计(见图5),其中,T1和T5为一组,T2和T6为一组,T3和T7为一组,T4和T8为一组,分别由4个机舱的发电机组和配电系统供电。当任意一组推进器的发电机组或配电板故障时,只丢失1/4的动力,另外3组推进器仍可继续工作,满足动力定位的需求。相比常规的DP3的动力系统双冗余,该船的动力系统多出2组冗余,能提高船舶的动力定位能力和生存能力。4个机舱的配置相比2个机舱的配置能减小发电机组的容量;4组推进器的配置能将推进器损失率降到最小,最大限度地提高船舶的运行能力,降低运行成本[5]。

图5 DP区域划分图(内底平面)

4.4 舱室划分

上层建筑设计首先需满足398人居住的需求,满足《海事劳工公约2006》的要求;同时,上甲板上的起重机、铺管线和锚绞车等重要设备需合理布置。

合理的舱室位置和较佳的舱室容积是总布置舱室划分的2条原则。在回转起吊时,首先要保证压载水调拨量,以调节横倾;同时,艏艉压载水用于调整纵倾,以保证浮态和稳性。燃油、淡水和滑油等消耗品舱室也需准确设计,以保证船舶除了具有足够的续航力和作业能力以外,还考虑因消耗品变化导致的船舶浮态和稳性变化。

5 结 语

该船的总布置设计是在方案构思、结构型式选择、主要尺度和参数优选、起重机和铺管设备与船型匹配等多种要素下进行的总体规划,结合水动力性能研究、定位能力研究、完整稳性和抗沉性研究、电站和电力推进系统配置研究等研究课题,保证该船在设计寿命周期内具有安全可靠、使用功能多样、作业效率高、维护便捷和经济等优点。该船总布置设计实际上是为实现起重和铺管功能而进行的多准则设计优化技术决策,需统筹兼顾和协调平衡,经过分析、综合和决策的反复迭代,实现船舶总体布置优化。