造船企业生产场地资源能力测算

金宇恒

(上海外高桥造船海洋工程有限公司,上海 201306)

0 引 言

船舶作为大型复杂结构物,具有建造周期长、交货期紧、需多项目平衡与协调、多种工种和多种专业并行交叉作业等特点[1]。船舶建造是一种以中间产品为导向,以船坞分段搭载为焦点,推、拉相结合的多生产阶段的分层级船舶分段建造工程,具有壳舾涂一体化作业、大量使用场地资源和劳动密集等特点,对生产场地的要求很高[2-3]。随着造船行业盈利难的问题日益突出,精益管理需求越来越多。造船企业因开展生产活动的需要,对生产场地的需求很大,合理应用生产场地具有重要意义,对生产场地管理进行研究尤为重要。

本文对船舶建造企业生产场地的功能划分进行介绍,并在该生产场地功能的基础上以散货船和矿砂船为目标船型,计算模拟船坞批次工况下分段、总段胎位能力和堆放场地能力,通过对生产负荷与生产能力进行对比分析,得出模拟工况的优势和劣势,以便明确营销目标、生产节奏和生产物量,为相关的劳动力调整和设备设施维修等工作提供充足的策划和调整时间。同时,重点探索生产场地能力和负荷分析方法。

1 生产场地基础管理工作

1.1 生产场地功能划分

造船企业生产场地是指办公大楼、食堂、安全消防通道和绿化带等辅助设施以外的与产品生产直接相关的生产性用地,主要包括船坞、码头、平台、堆场及室内厂房和车间等。除了安全消防通道以外,企业所有的道路和通道经批准之后也可作为临时性生产场地。为便于对场地进行分层分级管理,提高核心生产场地的使用率,根据使用部门和场地使用功能属性对生产场地进行功能划分。

1.2 生产场地编码管理

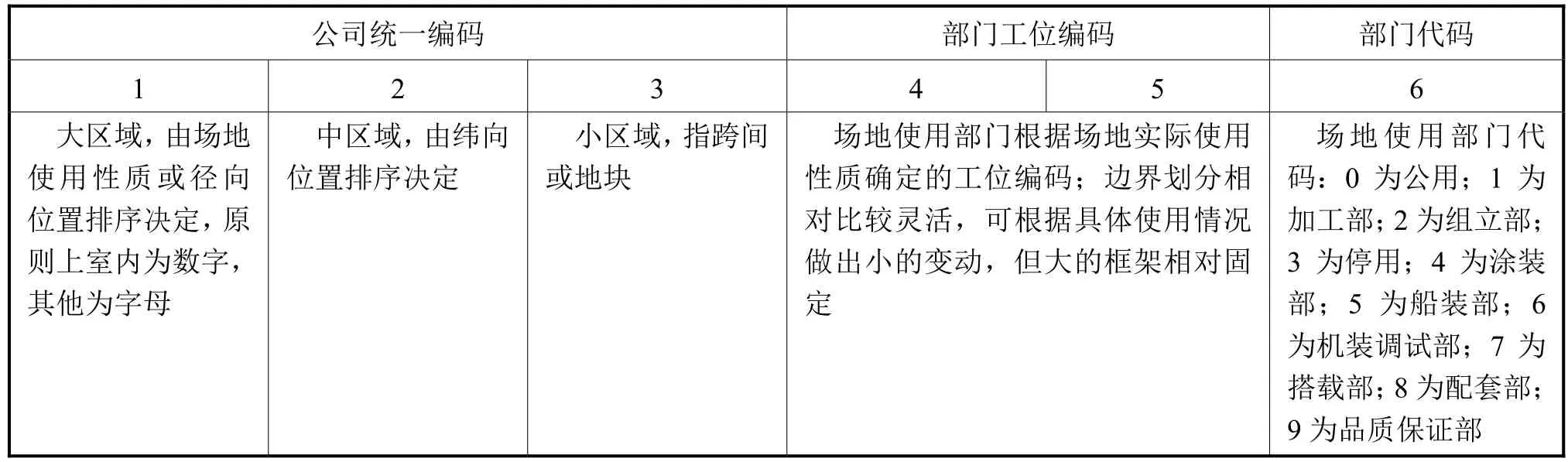

随着信息化需求不断增加,统一场地编码规则更有利于同平台、规范化和高效地进行生产管理运作,主要应用在物料定点配送、信息系统胎位计划和信息系统分段物流管理系统中。场地编码的主要对象是生产所需的室内厂房车间、外场平台、堆场、船坞、码头、引桥、通道和干道等,主要用来明确场地的地理位置,以方便安排生产活动。为方便记忆和指代明确,体现出二维坐标直观明了的优点,编码规则(见表1)借用已有道路名称作为干坐标。编码的起始点在材料码头位置,向东和向南为正向。场地编码共由 6位数字或字母组成,其中:前3位为公司确定的前提编码;中间2位为场地使用部门的工位编码;最后1位为使用部门的部门代码。

表1 编码规则

1.3 场地功能划分工位信息数据库

通过建立工位信息数据库和生产场地信息汇总表(见表2)实现对全厂生产场地的信息化管理,合理分析各区域和各工位的生产情况,并进行单位面积产出测算,为不断地进行生产场地功能划分和生产流程统筹优化提供数据支持。

表2 生产场地信息汇总表

2 分段堆场能力分析

分段堆场作为船舶建造过程中的重要生产资源,是分段下胎之后进行分段预舾装、报验等工作的分段堆放和周转场地[4]。根据使用功能的不同,可将堆场分为加工堆场和缓存堆场。当前分段堆场资源已成为一些船厂提高产出的瓶颈。对造船分段堆场分段堆放能力进行测算,编制科学的分段堆场资源管理计划,已成为造船企业生产场地资源管理的重要课题。在现代造船模式下,在管理分段堆场过程中常会受到很多难以预料的因素(如天气、设备、场地和配套厂家等)的干扰,使得分段物流计划的制订难度提高、可执行性变差[5]。因此,研究出动态分段堆场能力分析方法对于加强场地资源管理而言具有重要意义。

2.1 堆场堆放能力测算

根据船型的分段划分要素表,分别对船型A、船型D、船型B和船型C的船型分段要素进行计算,平均单只分段的投影面积分别为235.8m2、304.7 m2、262.7 m2和259.9 m2。若分段堆场的面积固定,则可堆放分段的数量为堆场面积除以平均单位分段的投影面积。如果分段堆场堆放船型A的分段,单只分段的投影面积最小,场地堆放能力达到最大值600只;如果堆放船型D的分段,场地堆放能力达到最小值536只。

2.2 流通物量数据分析

暂时以船型B和船型C为主要船型进行分析,场地堆放分段的能力为568只。计算出流通物量和堆场量见图1,场地堆放分段的能力为568只,分段堆放量为490只,堆放能力仍有富余,但出现堆场略有不足的现象;按照分段制作和分段堆放量1:2配比,计划月产出约200只分段,分段堆放量约400只分段,堆放量偏高。出现分段堆放量增加和堆场能力不足的主要原因有:

1) 新船型生产前期准备工作不足,分段钢板到货配齐较晚,为确保生产物量均衡,安排其他船舶提前建造,该船下坞后堆场的分段量会快速减少;

2) 部分脱期分段影响快速吊装,造成分段滞留在堆场;

3) 船型B的分段中大比例的隔舱分段放置在分段堆场,因为这些分段的面积为450.0m2/只,是全船分段平均面积的1.7倍,占用场地较多;

4) 其他中间产品临时占用,如舱口盖占用分段堆场。

图1 流通物量和堆场量测算样张

3 生产场地资源能力测算实例

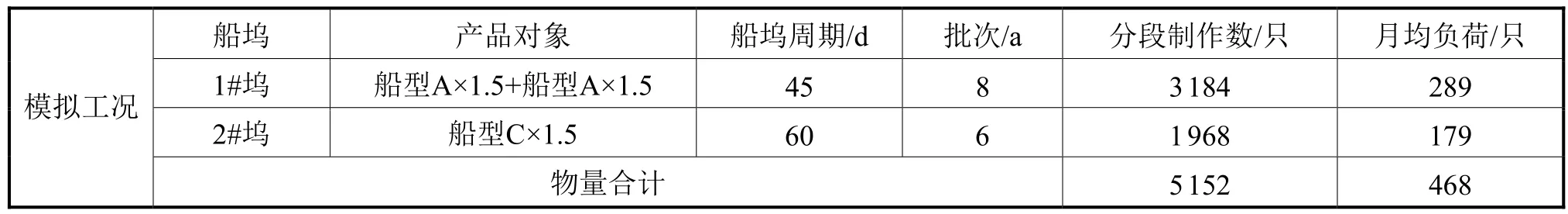

以代表性的散货船和矿砂船为例,结合目前最新的先行分段标准工期和分段总段胎位情况对各工况下的生产场地能力和分段堆放场地能力进行测算,通过对生产负荷与生产能力进行对比分析,得出各工况的优势和劣势,给出改进建议。模拟工况为1#船坞船型A双线8批次建造和2#船坞船型C 6批次建造,相关数据见表3。

表3 模拟工况数据

3.1 分段胎位生产能力测算

根据以往的生产能力测算情况,在设备设施变化不大的情况下,造船企业的生产能力主要受分段胎位周转的影响[5]。结合船型标准工期,针对胎位周转测算出分段制作能力为

式(1)中:c为各类型胎位月产出量;b为各类型分段胎位标准工期;a为各类型胎位数量;26指每月有工作日26d。

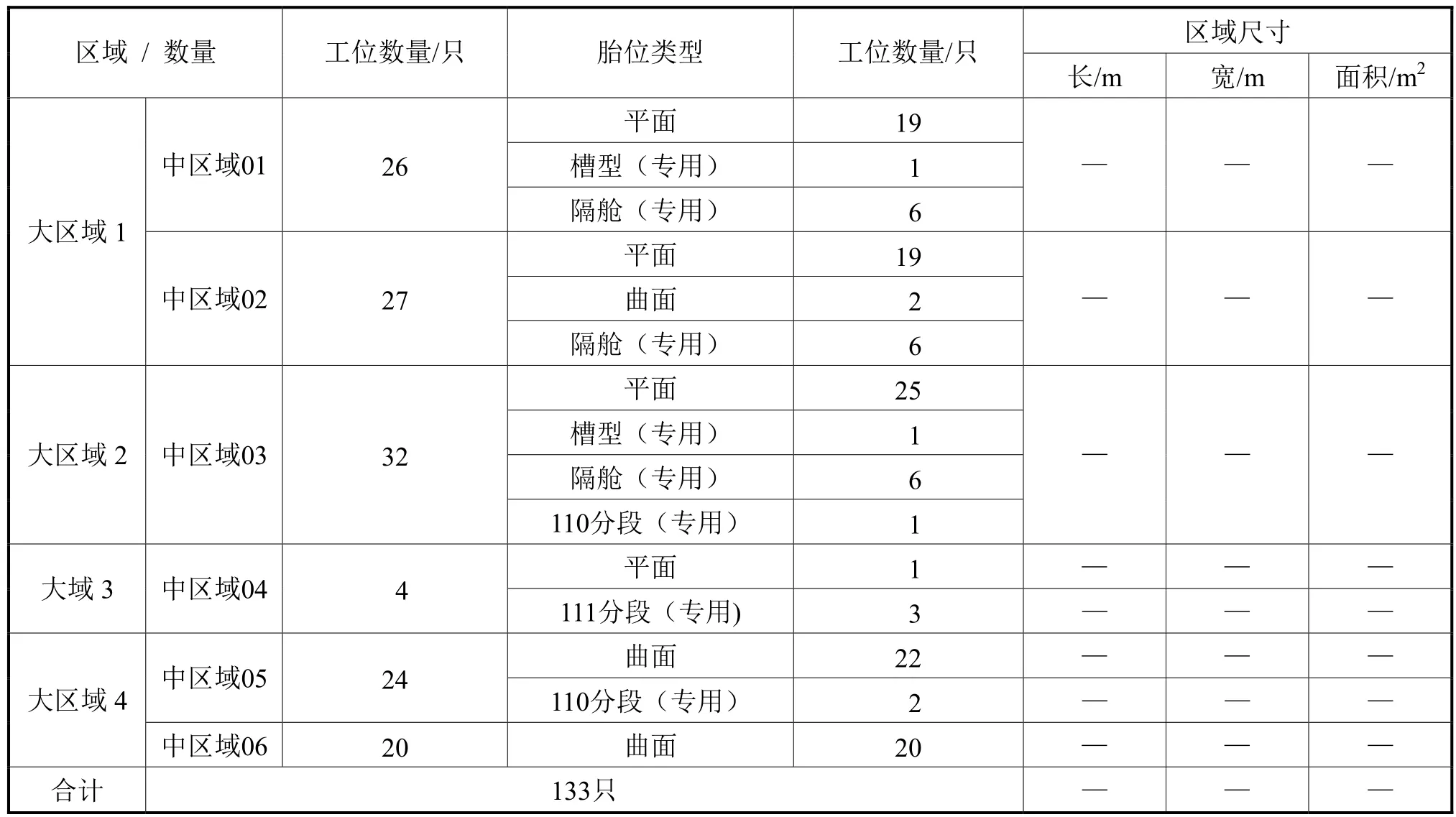

各类型分段胎位标准工期数据来源于各船型生产计划标准工期。表4为分段胎位情况汇总表样张,其中的数据是根据各船型生产计划标准工期测算的。

表4 分段胎位情况汇总表样张

按分段胎位类型划分测算得到的胎位周期数据见表5。由于舱口围胎位是专用且固定的,可满足需求,产能按照需要产出的物量计算,不计入胎位总量;小分段可灵活安排,不影响总体情况,平均胎位周期为各区域加权平均值。

表5 按分段胎位类型划分测算胎位周期数据

根据式(1)和表3~表5中的数据,得到月度产能数据见表6。该工况下月均分段468只,月产能为273只,月度产能缺口为195只;分段胎位为造船企业的瓶颈资源,据此计算得出的分段制作能力为整体能力。

表6 月度分段胎位产能数据

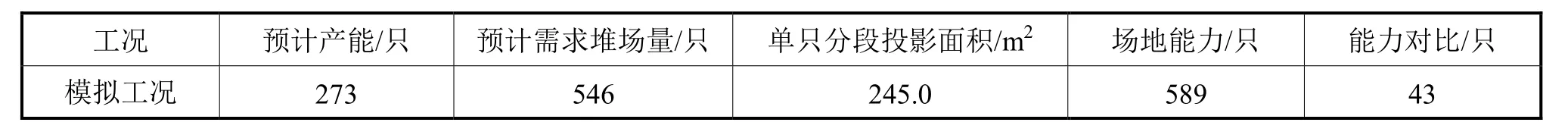

3.2 分段堆放场地能力测算

由上述计算可知分段制作能力为每月273只,由分段制作和分段堆放阶段标准工期及历史数据测算出分段制作能力与分段堆场配比为1:2,据此进行分段堆场量需求预估。同时,船型A、船型B和船型C的分段按平均单只的投影面积分别取235.8 m2、262.7 m2和259.9 m2。根据不同船型物量配比,得到模拟工况下堆场能力与负荷对比见表7。

表7 堆场能力与负荷对比

在该模拟工况下,月均分段468只,月产能为273只,月度缺口为195只,需进行分段外协。在产出相应配比下,堆场需求为546只分段,堆场能力为589只分段,堆场可满足生产需求。通过对模拟船坞批次工况下的分段胎位能力和分段堆场能力进行计算,对生产负荷与生产能力进行对比分析,可从生产场地资源的角度得出合理的年度产能规划,以明确营销目标、生产节奏和生产物量。

4 结 语

本文通过对造船企业生产场地功能划分、分段堆场能力和分段胎位能力计算方法进行研究,并以船型A和船型C为目标船型计算全年模拟船坞批次工况下的生产场地能力和分段堆放场地能力,得出模拟工况的优势和劣势,以便明确营销目标、生产节奏和生产物量,为相关的劳动力调整和设备设施维修等工作提供充足的策划和调整时间。同时,重点探索了生产场地能力和负荷分析方法,为后续进行自动化胎位计划编制和智能场地物流管理等研究做准备,为数字化造船打下理论基础,为智能制造的数据分析积累更多的数据。