船舶管路膨胀弯设计

曹 云,邵 凯

(新世纪船舶设计研发(上海)有限公司,上海 201203)

0 引 言

船舶管路(特别是货舱区甲板上的纵向管路)在管内流体介质(如蒸汽系统、化学品船热油系统)的温度发生变化的影响下会发生纵向伸缩变形,同时在结构受力变形(如在海上航行过程中因波浪引起的结构变形和在装卸货过程中引起的中拱垂)作用下会发生结构变形。为抵消这些变形,在设计管路时需考虑适当布置膨胀节或膨胀弯。对于大型油轮主甲板面纵向管路而言,一般在每个货油舱位置处布置一个膨胀节或膨胀弯。

在设计管路过程中,对于船舶主甲板上纵向管路通径大于等于100mm的管路,通过在船舶纵向方向上布置滑动式膨胀节来补偿管路的伸缩量;对于纵向管路通径小于100mm的管路(如杂用淡水管、杂用压缩空气管等),出于降低成本和提高施工工艺考虑(如液压管工作时管路内部压力大、化学品船液货管路连接不允许使用法兰等),多采用膨胀弯进行补偿。

目前膨胀弯通常由设计人员凭借个人经验或参考其他船舶的布置情况来设计,其中因设计不当导致管路在压力试验过程中受到损坏或在船舶使用过程中受到损坏的情况时有发生。为给设计人员提供参考依据,本文利用结构力学模型计算出膨胀弯在允许受力情况下的变形量,校核膨胀弯在船体变形和设计温差环境下能否安全工作。

1 管路变形量

1.1 温差引起的管路变形量

当管路受热膨胀时,其长度和直径均随着管路的尺寸和管子材料的线膨胀系数成正比例增大。当管路的直线长度很大时,其因热膨胀而引起的伸长量会很大[1]。

温差引起的钢管伸缩量为

式(1)中:ΔL1为钢管伸缩量,mm;t2-t1为温差,K;L为直钢管长度,m。

例如:对于温差t2-t1=40K、直管长度L=33.6m(苏伊士油轮每个货舱的最大长度)的低碳钢管,其伸缩量ΔL1=15.31mm。

1.2 因船体结构受力变形引起的管路变形量

主甲板纵向管路上有锚定或通舱件固定在船体结构上,且一般都平行于结构甲板,若管路上没有膨胀节或膨胀弯,则锚定间的纵向管路会随着结构甲板一起发生中拱或中垂变形。由于船体结构比较复杂且为连续的整体,因此很难精确快速地计算出船体在受力情况下的变形量。通常需借助结构有限元来对各工况进行计算,且各位置处的变形量不一样。苏伊士油船项目通过有限元计算得出的结构甲板最大变形量与以上温差引起的变形量的数量级相同,因此通常将因结构受力引起的管路变形量考虑为不超过第1.1节示例中因温差引起的管路变形量。

例如:苏伊士油轮主甲板纵向锚定间的管路长度L=33.6m,因船体结构甲板受力的最大管路变形量按不超过ΔL2=15.31mm来考虑。

2 膨胀弯设计

船舶甲板纵向管路上通常每隔30m左右设置1个固定点或锚定点,2个固定点之间的管路通常用膨胀节或膨胀弯来抵消变形。膨胀节通常根据《管路松套伸缩接头》(GB/T 12465—1996)来选用,而膨胀弯根据实际管路长度、管路直径和具体介质的工作温差来设计。

对于膨胀弯的允许变形量,目前还没有公认的设计标准或计算公式,但可通过受力分析进行计算,一般认为只要其允许变形量大于管路实际的最大变形量,就可选用该规格的膨胀弯。假定膨胀弯的一端固定,另一端作用拉应力,可通过结构力学中的悬臂梁集中载荷自由端模型进行计算。

2.1 悬臂梁集中载荷自由端最大扰度模型

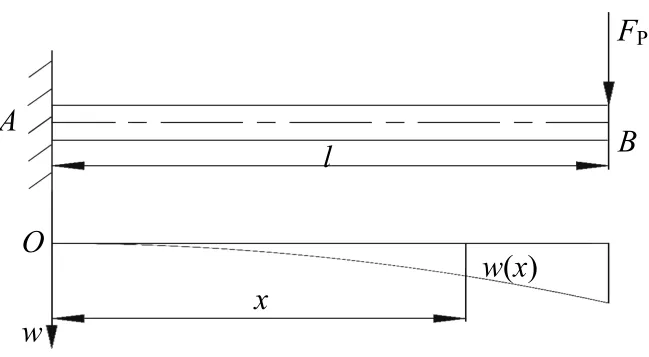

在力学模型中,悬臂梁集中载荷作用自由端(见图1)引起的最大扰度[2]为

式(2)中:Wmax为自由端最大扰度,m;FP为作用在自由端的力,N;l为悬臂梁长度,m;E为碳钢弹性模量,MPa,常用206000MPa;I为钢管惯性矩,I= π(D4-d4)/64,D为管子外径,d为管子内径。

2.2 膨胀弯受力变形量计算

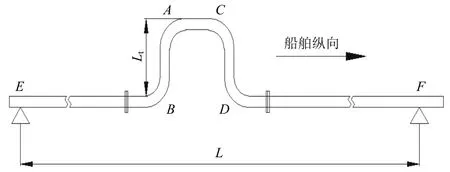

图2为船舶主甲板纵向管路膨胀弯典型布置,其中E点和F点为固定点(或锚定点),整个管段的变形量通过宽度为Lt的膨胀弯来吸收。参考悬臂梁集中载荷作用自由端模型,膨胀弯允许的伸缩量实际是2Wmax,管段在受力情况下,可假设A点和C点为固定点,B点和D点同时受力。

例如:尺寸为114mm×9mm的碳钢管,膨胀弯宽度Lt=0.8m,管子屈服强度为245MPa,屈服强度安全系数为 1.6,根据管路截面积的力作用在管路的B点和D点往纵向拉伸,整个膨胀弯的允许变形量为

图1 悬臂梁集中载荷作用自由端

图2 船舶主甲板纵向管路膨胀弯典型布置

第1.1节中的示例和第1.2节中的示例的温差t2-t1=40K,尺寸为114mm×9mm的直管路的锚定间管路长度L=33.6m的碳钢管,因温差引起的变形量ΔL1=15.31mm,因结构甲板受力引起的最大变形量ΔL2=15.31mm,总的变形量 ΔL2=ΔL1+ΔL2= 30.62 mm 。若选用以上宽度Lt=0.8m的膨胀弯,能抵消管路的2种变形。

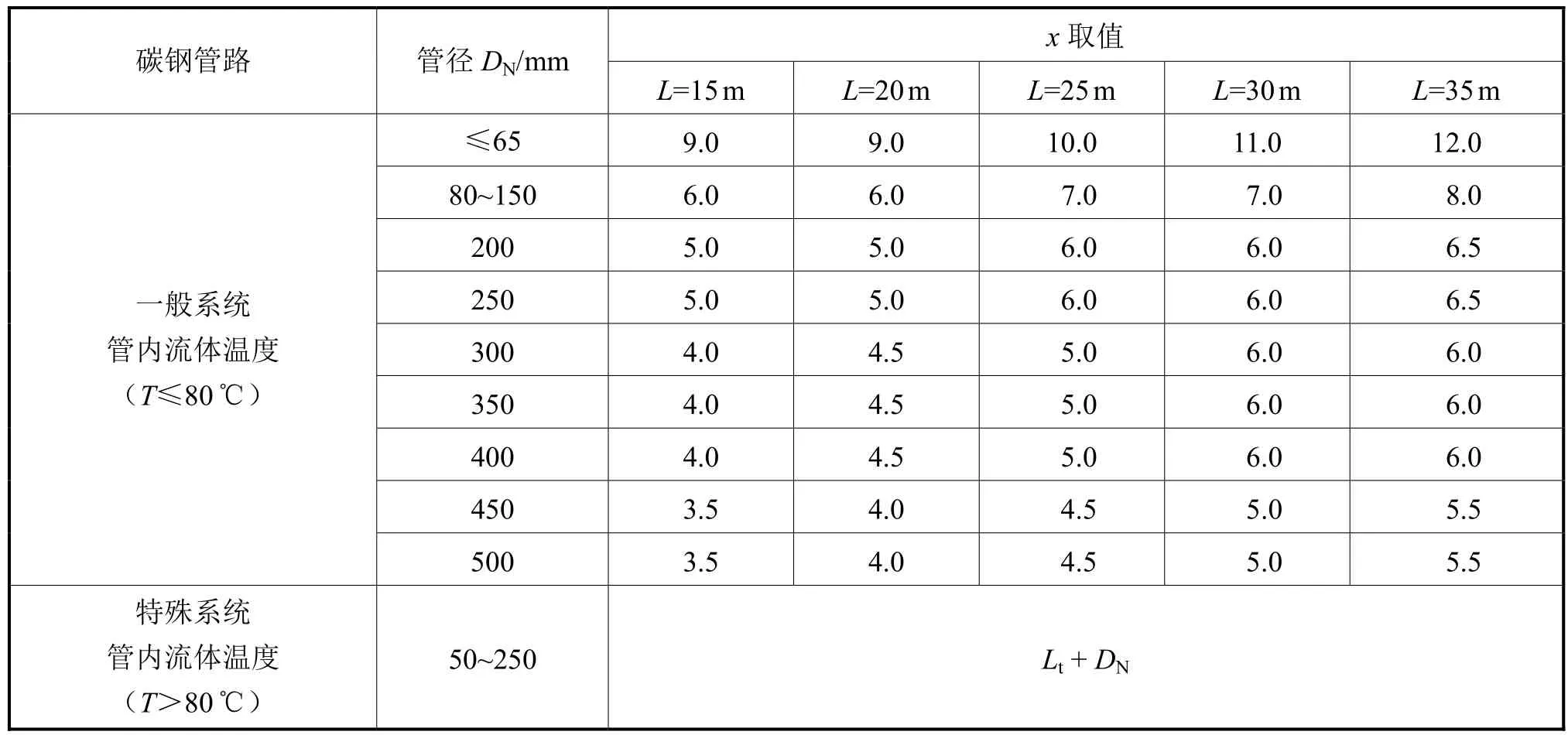

根据以上计算方式和膨胀弯使用惯例,得到膨胀弯的宽度Lt(Lt≥xDN),表1为式中x的取值。

表1 膨胀弯的宽度Lt

通常要求膨胀弯的A点与C点之间的距离不小于0.5Lt。

3 结 语

船舶在实际航行过程中或装卸货过程中,其管路不仅受拉应力的作用,而且受剪应力、扭力和流体内部的冲击力等力的作用,但这些力引起的管路变形相比温差引起的管路变形要小很多,故本文综合考虑叠加温差情况和结构甲板受力情况对管路造成的变形量,进行变形量计算和膨胀弯设计。

采用本文给出的计算方法,可使设计人员快速判断出膨胀弯能否抵消管路实际变形量,从而判断选用的膨胀弯能否保证船舶在实际航行过程中和装卸货过程中安全运行。同时,根据上述计算方法整理出的常用通径和常用长度的膨胀弯设计数据可供管路设计人员参考。此外,本文的计算方法可供校核其他特殊管路的膨胀弯时参考。