多轴加工余量模型构建与机床行程约束控制研究

王 彦, 张鹏超, 姚晋晋

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

叶轮是风机的关键零件,按结构形式分为闭式和开式两种。闭式叶轮是将轮盘、轮盖及叶片设计成一个整体。传统制造方法将叶片与轮盘焊接成整体,再将轴盘与轮盘焊接用车削的方法加工出轮盖的切合面,最后与轮盖接合而成。因为轮盖通道窄,开口小,约束较多,所以轮盖加工工艺相对复杂[1],加工方法会影响刀具与叶片的贴合质量,进而影响风机的工作性能。

轮盖流道粗加工常采用三轴快速铣削与五轴插铣或快速铣削相结合的方法[2]。粗加工时候,需要使用不同直径的刀具共同完成。当使用不同直径数值的刀具规划刀位轨迹时,不同刀具加工后所演化的余量模型,如果不进行重新构造,将会使后续刀具路径产生较多不必要的空切削。

目前一些编程软件已经有针对小平面体的余量模型构建功能,但是这些方法无法直接测量刀具到小平面体之间的距离,并且刀具空切时产生刀路不容易调整等问题[3]。所以本文将对自动构造精确的多轴加工余量模型算法进行研究,针对轮盖等零件加工过程容易出现机床行程超程问题,建立机床行程计算的数学模型,并给出机床超程所需要的判定条件。

1 加工余量模型的建立

当采用不同刀具进行型腔铣编程时,需要对加工过程毛坯重新构造。由于前一把刀具铣削后剩余毛坯的形状较为复杂,通常在进行下一步编程时,只能根据前一程序的刀具路径粗略建立剩余余量的毛坯模型。但这样会导致新生成的程序产生空切削行。如图1所示,第一把刀具和第二把刀具的刀路轨迹有大量的重叠区域,从而大大降低了零件的加工效率。因此研究如何精确构造加工余量模型是非常重要的[4]。

(a)第一把刀具刀路轨迹 (b)第二把刀具刀路轨迹 (c)不同刀具刀轨重叠示意图1 三轴粗铣不同刀具刀路轨迹

数控加工中常用刀具有球头刀、环形刀、平底刀等。为了构建加工余量模型,必须构建切削过程中形成的空间扫描体模型。由于刀具类型不同,建立统一的刀具空间扫描体构造方法相对困难。本文中侧重于研究以环形铣刀为例的空间扫描体构造方法[5]。一般将刀具起点、中间扫描体和刀具终点通过采用布尔运算生成相邻两刀位点的空间扫描体模型,其中刀具中间扫描体的构建是其核心问题。

以M(t)代表在t时刻的刀具表面,则M(t)上的点按其绝对速度来分可分为三类:指向刀具体内的点M-(t)、指向刀具体外的点M+(t)和与刀具表面相切的点M0(t)。对某一时刻ti,M0(ti)构成的曲线称之为临界曲线,临界曲面可以理解为该时刻的刀具表面与Δt时刻之后的刀具表面的交线。建立如下运动标架,设A1和A2为相邻两个刀位点的单位刀轴矢量,两刀位点间时刻t的单位刀轴矢量A由矢量A1和A2按角度性插值计算如图2所示。

图2 刀轴矢量按角度线性插值示意图

单位刀轴矢量A的计算公式如下:

A=cos(θpt)A1+sin(θpt)P,

(1)

令t∈[0,1],θp=arccos(A1·A2),考虑到实际情况,默认θp∈[0,π/2),P=A1×A2×A1/|A1×A2×A1|。在式(1)中由于A1和P为单位矢量,显然A也为单位矢量。刀具的运动标架e1、e2、e3如下式定义:

(2)

(3)

设某种刀具表面的轨迹可以由r(α,β,t)表示,则刀具表面的临界曲线可以由以下公式求得N·V=0,其中N为刀具表面的法矢量,V为刀具表面的速度,t为时间参数,则N=rα×rβ,V=rt。

运动圆环体的运动标架如图3所示,圆环体的中心沿轨迹R(t)运动,在运动标架下,运动球体可以由以下公式表示:

r(θ,α,t)=R(t)+rsinθe1+(b+rcosθ)cosαe2+(b+rcosθ)sinαe3,

(4)

对环形刀圆环面有:θ∈[-π/2,0],α∈[0,2π),t∈[0,1],r为环形刀小圆角半径,R为环形刀刀具半径,b=R-r即圆环体的中心圆半径。则

rθ=rcosθe1-rsinθcosαe2-rsinθsinαe3,

(5)

rα=-(b+rcosθ)sinαe2+(b+rcosθ)cosαe3,

(6)

进而有

N=rθ×rα=r(b+rcosθ)(sinθe1+cosθcosαe2+cosθsinαe3),

N∝(sinθe1+cosθcosαe2+cosθsinαe3),

V=rt=Rt-θp(b+rcosθ)cosαe1+rθpsinθe2,

由N·V=0,得到

sinθ(e1Rt-θpbcosα)+cosθ(cosαe2Rt+sinαe3Rt)=0,

(7)

当e1Rt-θpbcosα≠0时有:

θ=arctan[(cosαe2Rt+sinαe3Rt)/(θpbcosα-e1Rt)]。

(8)

图3 沿某刀具路径运动的柱体

根据上述运动柱体包络面临界曲线生成算法,当环形刀刀心在相邻两点间做直线插补运动时[6],刀具圆环面生成的包络面如图4(a)所示。生成刀路轨迹时,直线插补方式是目前编程中最常采用的插补方式。由环形刀具的临界条件可知,刀具平动时其表面临界曲线上的点的参数值与时间t无关,故刀具平动时刀具的临界曲线的形状相同,即刀具沿直线插补的中间扫描体可以由初始和最终两个时刻的临界曲线扫描而成,如图4(b)所示。

已知刀路轨迹,提取刀路上任意相邻两刀位点的信息,通过构造中间扫描体的模型,再考虑刀具的始末状态,将初始毛坯与刀具扫描体做布尔差运算,遍历所有刀位点,最终即可获取基于已知刀路轨迹的余量模型[7]。由于机床在快进和远离及快速移动状态下刀具不参与切削,故构建余量模型时只需考虑刀具进退刀及切削段的刀路轨迹。图5(a)为已知的环形刀刀具路径及毛坯,图5(b)为基于已知刀具路径构建的相邻刀位点间的环形刀圆环面的包络面,图5(c)为通过图5(b)中的刀具包络面与图5(a)中的初始毛坯布尔差运算后的实体余量模型。

(a)环形刀圆环面多轴运动包络面 (b)环形刀扫描体 图4 环形刀运动包络面和扫描体

(a)环形刀刀具路径 (b)环形刀圆环面包络面 (c)余量模型 图5 环形刀余量模型构建过程

2 机床行程约束模型的建立

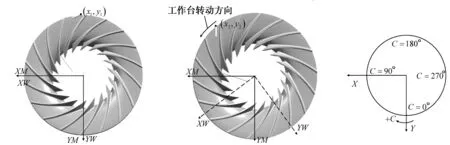

由于轮盖的结构特点,其加工时刀尖点大多需要过机床中心[8],导致在加工过程中会超出机床的行程范围,使得所编程序不可用。故建立轮盖加工过程中的行程约束模型非常必要。相对于斜摆头机床,摆头转台式机床立铣状态过工作台回转中心较小,而轮盖加工时要求刀具过机床回转中心,当加工轮盖刀轴选择不合理时就容易造成摆头转台式机床超程问题[9]。

(a)刀具在加工坐标系中位置 (b)加工时刀具实际位置 (c)C角分布图图6 轮盖流道加工回转工作台转动示意图

坐标变换为(绕+ZM旋转对Z坐标无影响)

(9)

结合图6可得机床Y轴不超程条件为

(L1+L2+L3)sin|A|+Dt>|y2|,

(10)

式中L1为主轴摆长,L2为刀柄长度,L3为刀具长度,Dt为机床立铣刀尖点过回转工作台中心距离,y2为实际加工时刀尖点在机床坐标系中的Y坐标。由图6可知加工轮盖流道时,C∈(-90°,90°),A∈(-90°,0°]。综上可得机床Y轴不超程的条件为

(L1+L2+L3)sin|A|+Dt>|-x1sinC+y1cosC|,

(11)

由于刀位点刀轴(i,j,k)与其坐标相对独立,由上式可知,避免机床Y轴超程的有效方法是增大A轴摆角或增大刀柄长度,上式可用于极限刀位点是否超程的判定。图7所示在外轮毂处的极限位置刀位点为例判定机床在该刀位点是否超程,在加工坐标系中刀位点坐标为(7.479,-243.656,20.224),其刀轴矢量为(0.258 7,0.215 9,0.941 5)[10]。Mikron UCP1350主轴摆长L1=200 mm,已有的较长液压刀柄长度为L2=238 mm,Dt=10 mm,取刀长为L3=80 mm。则代入式(11)可得:C=-50.162°,A=-19.692°,(L1+L2+L3)sin|A|+Dt=184.5,|-x1sinC+y1cosC|=150.3,易知机床在该刀位点不超程,但由计算数据结果可知该点已接近超程的状态,故轮盖加工要尤其注意超程问题。其他类型机床的超程问题分析与本方法类似。

图7 机床超程判定示意图

3 结 论

本文主要针对轮盖类零件数控加工包络面临界曲线生成算法展开研究,侧重于研究以环形铣刀为例的空间扫描体的构造方法,构建了加工余量模型,并开发了相关模块进行验证,对于实际工程应用具有一定的理论价值和实用意义。但还存在一些不足之处,在构建加工余量模型的过程中,主要考虑了刀轴为定轴情况下的加工余量模型的构建情况,通过本文中的运动刀具表面临界曲线的求解算法可以构建多轴运动条件下刀具的包络面,若能实现刀具的所有表面运动包络的包络面构建,则会进一步提高本文算法的实用性。在构建机床行程约束模型的过程中,主要以Mikron UCP1350机床为例,只进行了刀轴选择不当造成的超程情况下的分析,给出了机床Y轴超程的判定条件。通过增大A轴摆角或增大刀柄的长度可以有效避免超程问题,对该类型机床超程问题分析提供了参考依据。而对于工件过大但机床的行程有限所导致的超程问题,希望在后续工作中能做更深入的研究。