金属套管对多针头静电纺丝过程中场强分布的影响

刘延波,韦春华,刘 健,杨媛媛,赵新宇,陈文洋

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;3.武汉纺织大学 纺织科学与工程学院,武汉 430200;4.天津工业大学 工程训练国家级实验教学示范中心,天津 300387)

目前,制备一维纳米结构有机材料的方法有静电纺丝、牵伸、模板合成、相分离、界面聚合、自组装等[1-2]。其中,静电纺丝技术不仅具有操作简便有效、生产成本低的特点,且易于实现规模化生产也是它较于其他方法的一个最大的优势。此外,静电纺丝纳米纤维膜具有高孔隙率、纳米到微米级孔尺寸、高透气性等特点[3]。对于静电纺丝过程而言,很多溶液的自身特性、外界环境因素以及纺丝的工艺参数都是影响纳米纤维产品结构和性能的重要条件[4-9]。然而,影响纤维直径分布均匀性和电纺膜厚度均匀性的真正关键的因素却是纺丝过程中的电场强度及其分布,这也是影响静电纺丝过程、纳米纤维结构、电纺膜结构形貌的重要因素。

自1934年静电纺丝技术发明以来,至今只有少数实现了工业化和规模化应用。难点在于,作为规模化电纺膜制备技术方案之一的多针头静电纺丝技术存在“边缘效应(end effect)”[11]现象,即多个针头直线排列时,针排两侧的针头出来的纺丝射流向两侧偏移,严重时形成的纳米纤维不能被接收装置接收,造成原料和成本的浪费,同时中间的针头不易形成纺丝射流,造成纺丝效率低下,难以达到预期目标。目前,有少数研究人员展开了对多针头静电纺丝过程中场强分布的数值模拟研究[8-9],也有人提出了改善场强分布的措施,例如金属环[11],尽管采用环形的喷丝头能够提高电场强度,但是收效并不大,且不能同时提高场强大小和场强分布均匀性。本课题组前期已经对线性多针头静电纺丝过程场强的大小和分布进行了初步分析[12-13],并提出了改善场强大小和分布的措施,包括两侧采用不等针长、不等电压、不等间距、两侧针头只加压不供液,或每个针头施加塑料套管或金属套管等方法。研究过程中发现,施加金属套管对场强大小和分布改善作用优于塑料套管,因此本研究继续对金属套管对场强的改善作用进行深入系统的研究。

本研究采用金属套筒对每个针头施加辅助电极,研究金属套筒结构参数对多针头静电纺丝过程中场强大小和分布的影响,获得最佳结构参数,以达到在相同纺丝条件下增大场强且提高场强分布均匀性、有效削弱“边缘效应”的目的,同时提高生产效率、降低生产成本[14]。本研究借助COMSOL有限元分析软件[15-16],以经典静电场理论为基础,对五针头静电纺丝体系进行电场强度与分布的模拟与分析;在基于获得较高电场强度和较均匀的电场分布的前提下择取最优的纺丝头结构参数和静电纺丝工艺参数。

1 金属套管参数的优化

首先对多针头静电纺丝过程中纺丝头结构参数例如针长、针直径、针间距、针数、电压、接收距离等对场强大小和分布的影响进行仿真模拟和分析探讨,得出多针头场强分布的一般规律,明确“边缘效应”形成的理论机制。通过外加屏蔽措施对2个空间区域之间进行隔离,以控制电场、磁场和电磁波由一个区域对另一个区域的感应和辐射,其中静电屏蔽的目的是防止外界的静电场进入到某个区域。受静电屏蔽知识的启发,本文采用屏蔽措施防止针头外界静电场的干扰,从而提高纺针尖端的场强值。图1所示为采用SOLIDWORKS软件建立的加套管/无套管模型。

图1 加套管/无套管模型建模Fig.1 Model modeling w ith and without metal casing

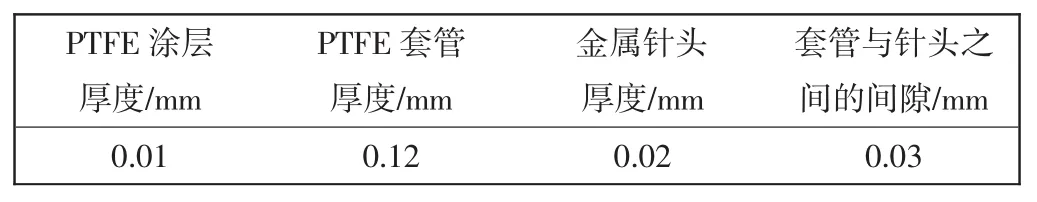

由于铜的导电性较好,所以本研究对五针头静电纺模型施加金属铜的金属套管作为屏蔽措施的场强进行模拟[17],并对其场强分布与大小用COMSOL软件进行模拟与分析。套管厚度的增加、套管-纺针间隙和纺针从套管中探出的距离是影响场强分布与大小的3个重要的因素。因此,在模拟过程中,以套管厚度、套管-纺针间隙和套管高度为变量进行模拟分析。当一个参数发生改变时,其余模拟条件维持不变和常量,如表1所示。

表1 场强模拟采用的基本参数值Tab.1 Basic parameters of field strength simulation

1.1 金属套管对场强的影响

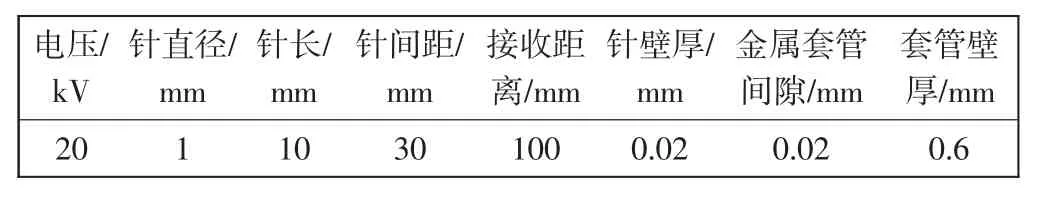

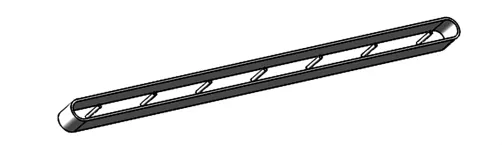

为了直观地观察电场强度分布情况,通过COMSOL软件模拟获得单针头、五针头外加金属套管前后的电场模拟云图,如图2、图3所示。

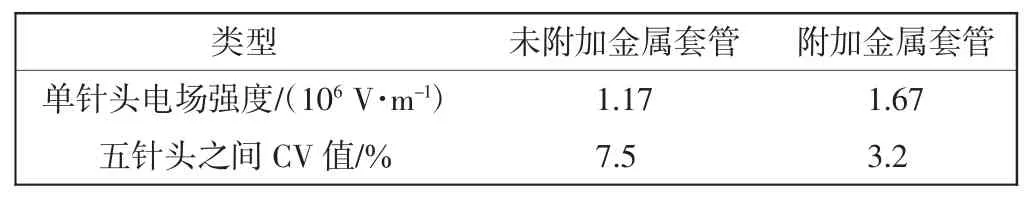

图2中,红色代表场强最高,橘色和黄色次之,深蓝色或黑色代表场强最弱。由图2可知,对于同一根针而言,针尖部位的场强相较于针根部位较强,针尖部位左右两侧场强比中间部位更强。本研究规定,所述的场强一般是指针尖两侧的场强值中较大的那侧场强值或者二者的平均值,称为场强峰值(peak value of elec-tric field intensity)。由图3可以看出:加了金属套管后电场强度的颜色比无套管的红色更浓,针头间的场强也更均匀。模拟结果如表2所示。

图2 单针头场强分布云图Fig.2 Nephogram of single-needle field intensity distribution

图3 五针头场强分布云图Fig.3 Nephogram of five-needles field intensity distribution

表2 模拟结果Tab.2 Simulation results

从表2数据上看,附加了金属套管后电场强度增加了42.74%,而CV值下降了57.33%。由此可见,外加金属套管既有效提高了电场强度,又增加了电场分布的均匀性,提高了静电纺丝过程的稳定性,有效降低了边缘效应现象。其原因可能是由于金属套管壁比较薄,而且纺针被金属套管全部包绕,而金属本身导电的性质使得金属套管感应出表面电荷,起到了类似于圆柱形辅助电极的作用,从而使场强值增大。因此,金属套管的加入除了可以有效降低边缘效应之外,对于电压能源的有效利用以及纺丝成本的节约也具有重要的意义。此外,外加金属套管模拟结果与Kim等[18]用辅助电极减弱多喷头间电场干扰的研究结果相吻合。

1.2 套管厚度的增加对场强的影响

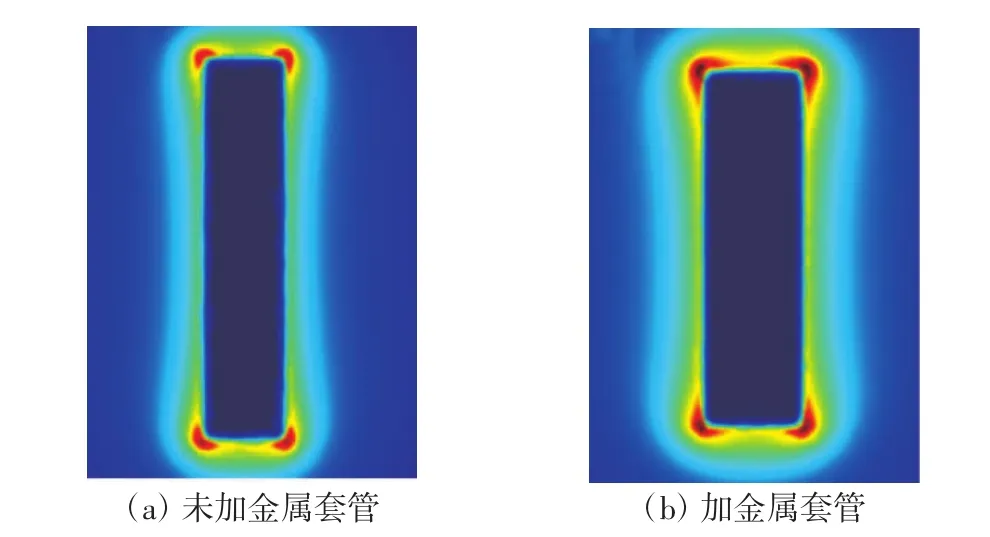

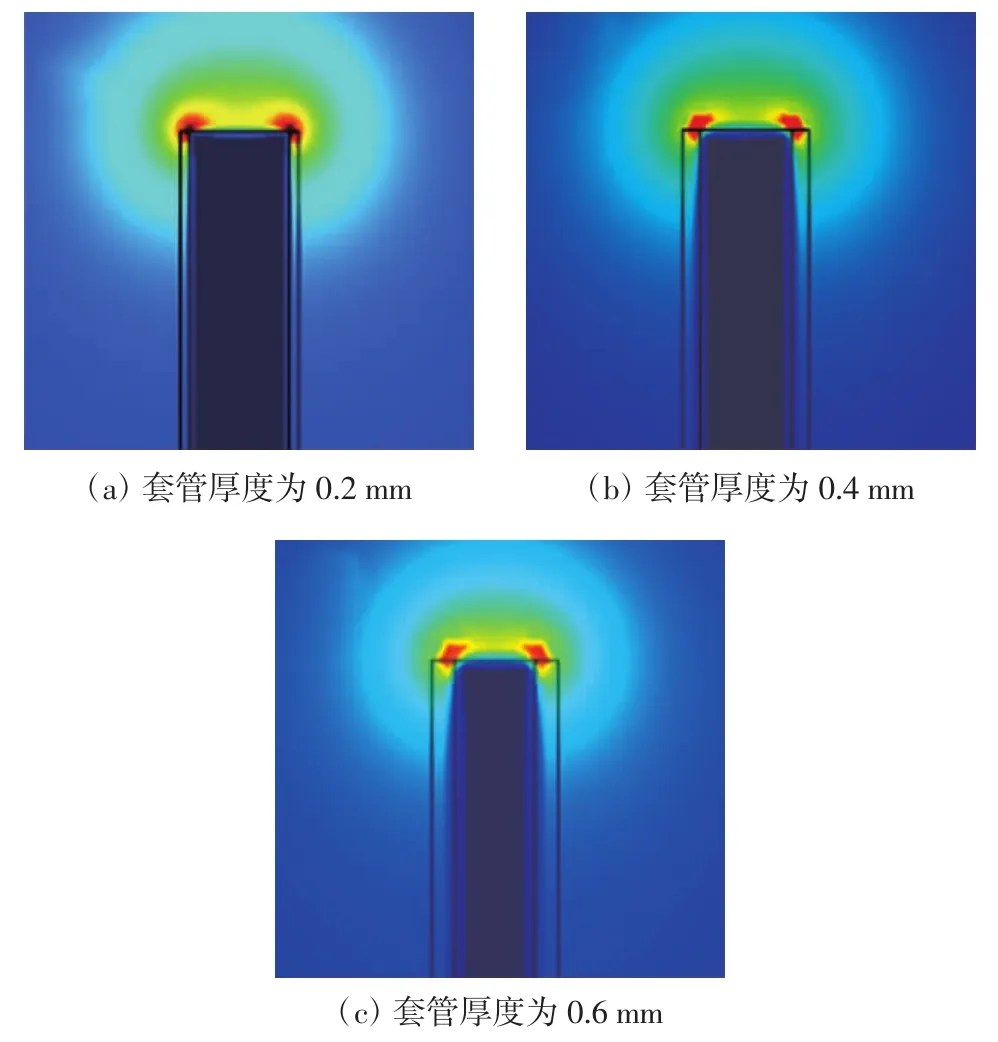

下面分别研究金属套管厚度为0.2 mm、0.4 mm和0.6 mm时的五针头场强分布情况,其场强峰值及其CV值的COMSOL模拟结果如图4所示。

图4 不同套管厚度的场强峰值分布云图Fig.4 Nephogram of electric field distribution w ith different thickness of metal casings

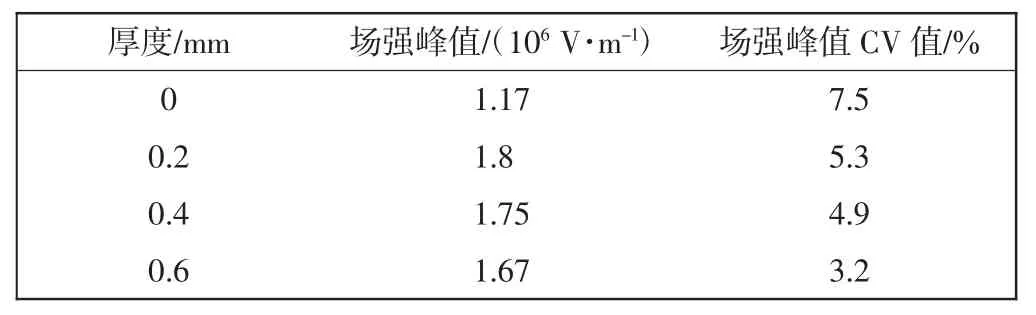

记录下来每个的场强峰值及每个针头的场强值从而得出多针头静电纺丝中的均匀性(CV值),结果如表3所示。

表3 套管厚度对纺针电场分布的影响Tab.3 Effect of casing thickness on electric field distribution

由表3可看出,随着套管厚度的增加,场强峰值先增加再降低,在套管厚度增加为0.2 mm的时候,场强峰值最高,为1.8×106V/m;而场强峰值的均匀性随着套管厚度的增加而增加(CV值越低越均匀),当套管厚度为0.6 mm时,场强峰值的CV值3.2%为最低。可以预见,随着套筒厚度的增加,纺针场强峰值势必会越来越小,而场强分布会越来越均匀。也就是说,场强的均匀性改善是以损耗场强大小为代价的。

由表3还可得出,增加金属套管后可引起场强提高42.74%,而CV值可降低57.33%。这说明适当调整金属套管的壁厚,可获得需要的适纺场强和分布,既可实现顺利纺丝又可达到要求的纺丝射流分布均匀度。

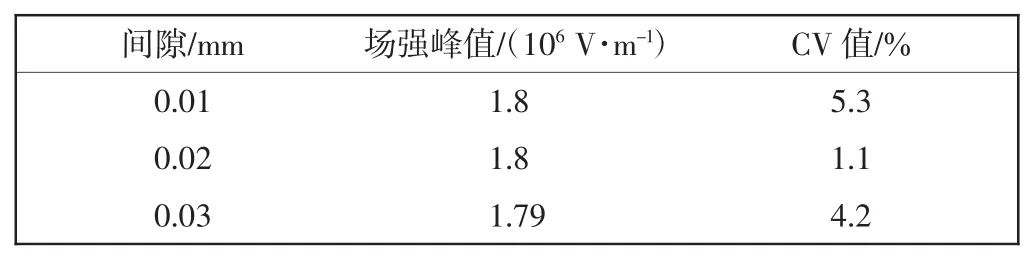

1.3 套管与针的间隙对场强的影响

根据郭玲玲[19]的研究,当隔板与纺针间隙极小(近似无间隙)时,纺针的电场强度最大,而且随着间隙的增大,电场强度减小。本研究套管与针的间隙分别是0.01 mm、0.02 mm、0.03 mm,通过COMSOL软件记录每个间隙下的场强和电场的均匀性,如表4所示。

表4 套管与针的间隙对电场分布的影响Tab.4 Effect of clearance between casing and needle on electric field distribution

通过表4可看出,间隙对场强峰值的影响不大,但对均匀性有相应的影响,间隙为0.02 mm时,场强最均匀,CV值仅为1.1%。

1.4 套管高度对场强的影响

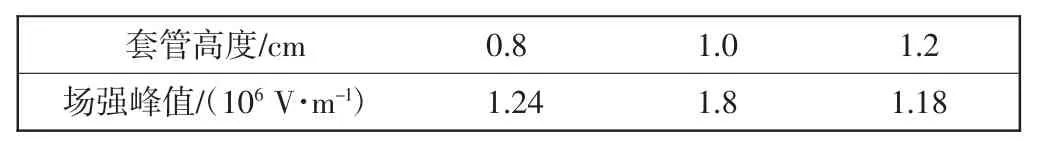

研究套管高度分别为0.8 cm、1.0 cm、1.2 cm,通过COMSOL软件记录每个套管高度下的场强峰值得到的数据如表5所示。

表5 套管高度对场强的影响Tab.5 Effect of casing height on field strength

通过表5可以看出,套管高度与针长一致时场强最大,即套管高度为1.0 cm时,场强最大而且处于套筒高度的拐点处,所以就不考虑套管高度低于0.8 cm或高于1.2 cm的情况。

2 套管形式优化

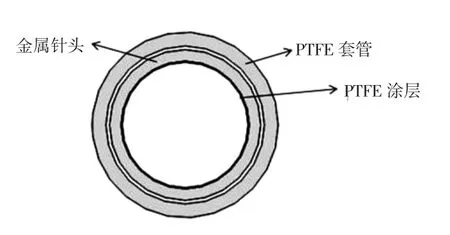

根据课题组前期系统研究[17-19]发现,套管也可以采用相对介电常数较大的材料聚四氯乙烯(PTFE)材质,而且PTFE附着在针头内侧还可以有效防止针头堵塞的问题,基于场强大且均匀原则,创新性的设计了一种新的套管针头式模型,如图5所示。

图5 PTFE套管模型建模Fig.5 M odel modeling of PTFE casing

模拟基本参数与表1相同,其他参数如表6所示。模拟过程中当一个参数发生改变时,其余模拟条件维持不变和常量。

表6 基本参数值Tab.6 Basic parameter value

2.1 复合结构纺针对场强的影响

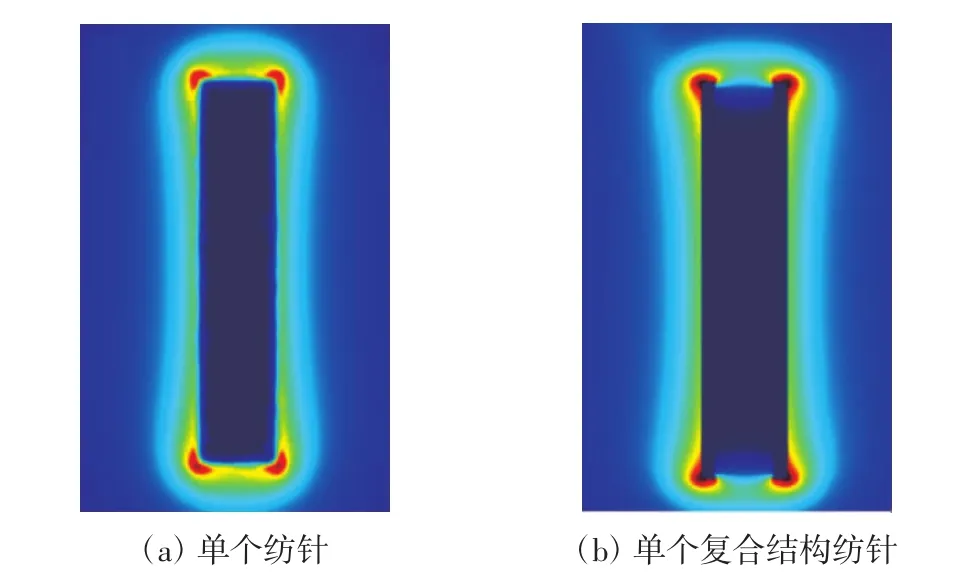

为了进一步研究纺针场强的控制方法,将PTFE塑料套筒作为“屏蔽”元件套到纺针的外围,并且PTFE在较宽频率范围内的介电常数和介电损耗都很低,而且击穿电压、体积电阻率和耐电弧性都较高且不溶于强酸、强碱和有机溶剂(包括魔酸,即氟锑磺酸),非常适合作为屏蔽隔离装置的原材料。聚四氟乙烯(PTFE)除了具有击穿电压高和不溶于有机溶剂的特点外,其突出的力学特性是摩擦因数小,在0.01~0.10之间,在现有塑料材料乃至所有工程材料中是最小的。因此,可以考虑在金属针内壁加上摩擦因数小的PTFE内针管来解决针头堵塞的问题,同时也要兼顾其对于纺丝电场强度的影响程度问题。通过COMSOL软件模拟分别获得单个纺针与复合结构纺针的电场模拟云图,如图6所示。

图6 2种纺针场强峰值分布云图Fig.6 Nephogram of two needles of electric field distribution

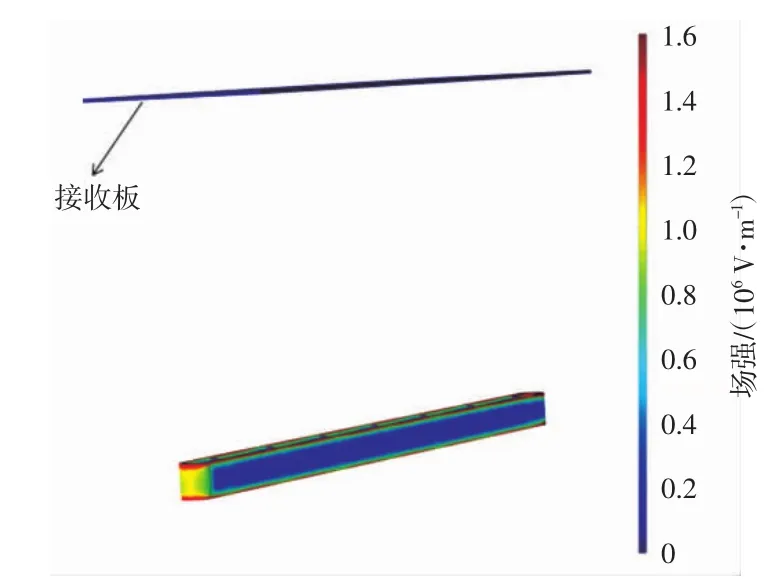

由图6可知,复合结构纺针的电场强度分布云图红色区域面积更大,电场强度比纯的纺针分布更加集中,模拟结果如表7所示。

表7 模拟结果Tab.7 Simulation results

由表7可知,电场强度由原来的1.17×106V/m提高到了2.14×106V/m,电场强度提高了82.9%。这是由于PTFE塑料管形成的“屏蔽效应”导致电场几乎完全被限制在针的周围区域,由于PTFE介质呈环状、近似无空隙地包绕针身,体系达到静电平衡时,位于介质内部的针身上电场小到接近于零,相当于发生了“静电屏蔽”,针身上几乎不存在电荷,只有少量感生电荷存在于介质外表面,绝大部分电荷重新分布于针尖部位,导致针尖处场强急剧增大。

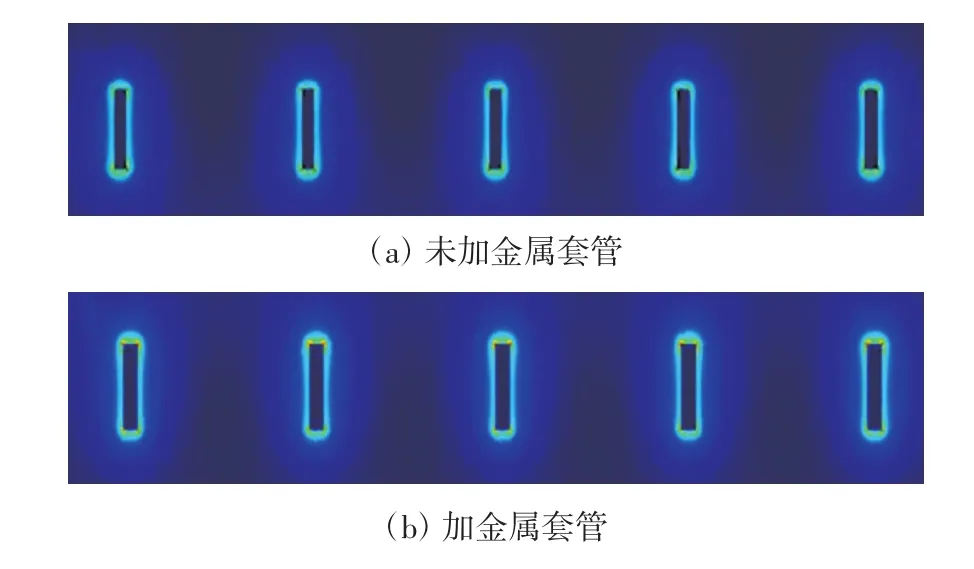

2.2 金属套管对场强影响的扩展

为了进一步研究纺针场强的控制方法,将上述研究金属套筒作为“屏蔽”元件套到7个针头的外围,其中针头采用2.1中的复合结构纺针,其模型如图7所示。

图7 针头模型结构Fig.7 Structure of needle model

图7中,金属套管厚度为0.6 mm,距离两端纺针左右距离为10mm,上下间距为4mm。模拟结果见图8。

图8 场强分布云图Fig.8 Nephogram of electric field distribution

将图8结果与单个针头加金属套筒进行对比,不难发现在整个纺针外围加金属套筒既可以单方面从纺针上增加场强峰值,又可以从整体上改善电场强度的均匀性,既可以节约能源,又可以达到良好的纺丝效果,满足规模化静电纺丝的要求。

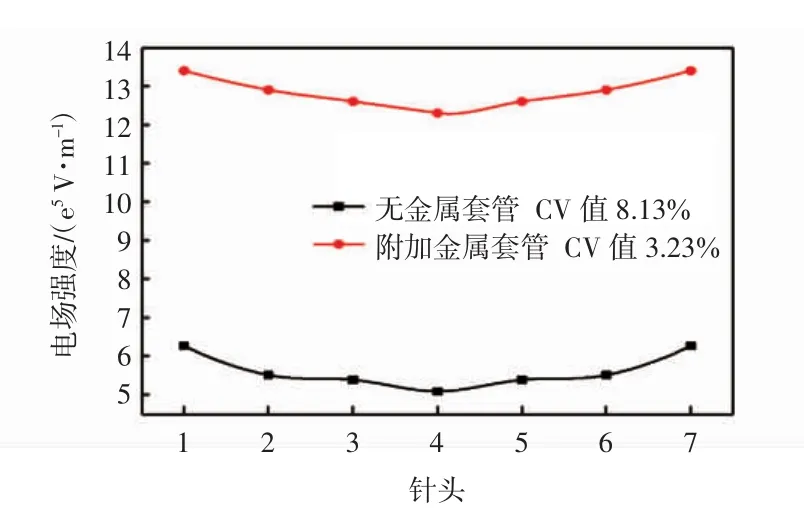

图9为传统七针头、与复合结构七针头外加金属套管电场强度对比分布图。

图9 七针头电场强度分布Fig.9 Seven-needle electric field intensity distribution

由图9可知,两者具有相似的场强分布,两端的电场强度大于中间的电场强度,由于七针头纺丝电极以4#纺丝单元对称,因此电场分布具有对称性。附加了金属套管的电场强度比没有任何辅助结构的七针头电场强度大。此外,附加金属套管的场强CV值(3.23%)小于没有金属套管的(8.13%),即附加了金属套管的1—7针头范围内的尖端显示出更加均匀的场强分布。因此,附加金属套管的纺丝电极有望可以用于规模化静电纺中,能够在较窄范围内得到更大且更均匀的电场分布,更利于生产。另外,这与Yang等[20]在注射器外面加一个内径为2 mm的绝缘的PVC套筒来改变电场的作用力、延长射流的稳定过程进而控制静电纺丝纳米纤维的沉积位置的研究结果相吻合,为纺丝电极的进一步研究奠定了理论基础。

3 结论

本研究利用COMSOL有限元模拟软件建立了多针头静电纺模型,提出在纺针上外加金属套管的方法对多针头的场强分布进行改善,并研究了施加金属套管前后纺针场强的变化以及金属套管参数对场强大小和分布的影响,并且创新性地提出了复合结构的纺针模型,得出研究结论如下:

(1)外加金属套管对场强的影响:金属套管的厚度、与纺针之间的间隙、高度对场强大小、均匀性有影响,附加了金属套管厚度为0.2 mm时,最大电场强度增加了53.8%,说明采取屏蔽措施可有效提高电源利用率,节省电能、降低成本;此外发现,施加金属套管后,5针头静电纺场强的CV值从原来的7.5%降到3.2%,可有效提高电场强度分布的均匀性,以及实际静电纺丝过程中纺丝射流分布的均匀性,从而显著提高电纺膜的质量均匀性。

(2)复合结构的纺针:与传统的纺针相比,引入PEFE材料作为套管,在其他条件不变的条件下,PTFE套管的存在可以急剧增大针尖场强峰值,增大静电纺丝时的电场力,电场强度提高了82.9%,避免能源的浪费,而且针头内侧涂覆PTFE可以有效防止针头堵塞的问题。

(3)采用复合结构纺针外加金属套管:通过比较传统七针头和采用复合结构纺针外加金属套管的七针头电场强度大小和分布发现,采用复合结构纺针每一个纺针单元的电场强度均优于传统纺针各个纺针单元的电场强度,且比传统纺针电极电场分布更加均匀,附加金属套管的场强CV值3.23%小于没有金属套管的8.13%。