关于背门侧装饰件注射模浮动板抽芯机构的研究

李永峰,秦宇志

重庆长安汽车产品开发一部内外饰开发所(重庆 401120)

关键字:内饰背门侧装饰件;浮动板抽芯;斜顶机构;注射模

1 引言

汽车内饰的背门侧装饰件,多以型面扭曲倒扣量大而闻名。其与钣金搭接的翻边面,由于与内侧型面夹角过小,导致呈出模倒扣形式,外加翻边上附带卡座倒扣,最终导致出模困难。以前的解决办法一是改造型使翻边能直接出模;二是气辅成型,但异型件外观收缩难控制,都无法较完美地解决此问题。为了保证造型风格效果,同时避免气辅等工艺导致的外观问题,如收缩不均等,可以对塑件结构适当优化的同时,通过模具抽芯结构的创新来解决此翻边倒扣难以出模的问题。

目前,此类似结构已应用于多款车型,成功解决了兼顾造型和加工成型可行性的难题。以下以长安某车型背门装饰件及模具结构为例进行详细介绍。

2 背门侧装饰件塑件数据结构

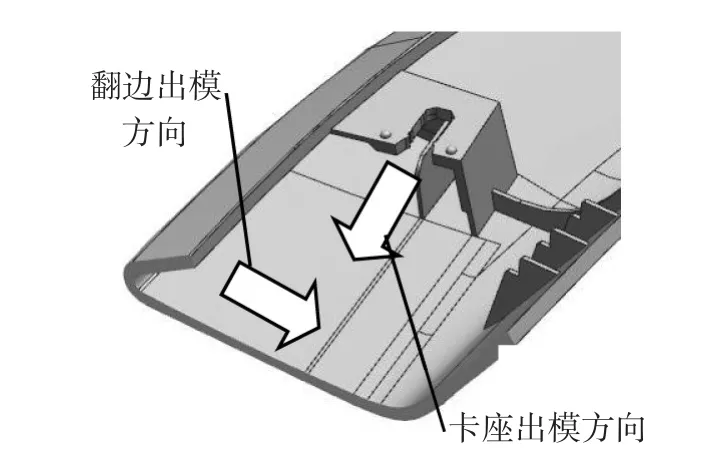

图1为塑件图,侧壁整个翻边均为倒扣区域,上段翻边为扭曲面,下段翻边倒扣与卡座冲突,其在型腔的分型断面示意图(见图2)。

图1 背门侧饰件正反面示意图

(1)塑件难点一。

如图2所示,翻边倒扣抽芯方向与卡座抽芯出模方向冲突,且整条翻边皆为倒扣,倒扣范围宽。若用普通模具结构则难以出模。

图2 背门侧饰件卡扣处断面示意图

(2)塑件难点二。

如图3所示,整条翻边曲面皆为倒扣,且上段翻边为扭曲曲面,弯曲弧度变化大,需考虑与滑块结合。

图3 背门侧饰件扭曲翻边倒扣示意图

3 模具顶出结构

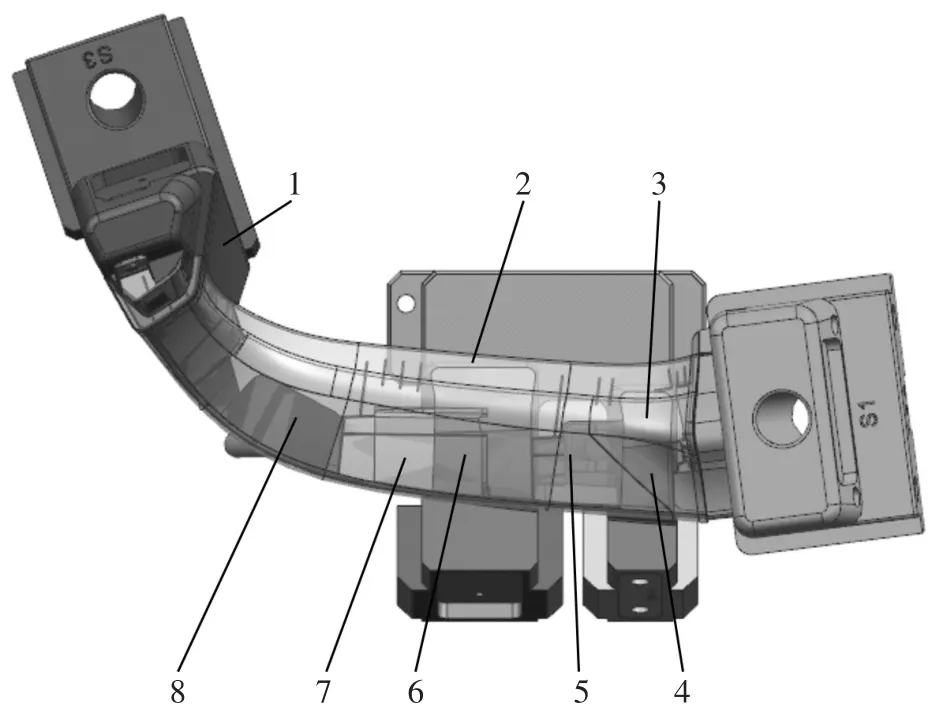

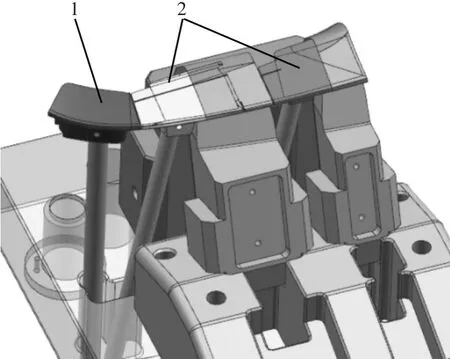

该背门侧装饰件模具通过动模浮动板抽芯+斜顶+直顶手工取件方式实现出模,主要由浮动板Z向抽芯Ⅰ、浮动板Z向抽芯Ⅱ、浮动板侧抽芯Ⅰ、浮动板侧抽芯Ⅱ、斜顶Ⅰ、斜顶Ⅱ、直顶及滑块组成,其结构大致如图4所示。

图4 抽芯顶出系统概述图1.滑块 2.浮动板Z向抽芯Ⅰ 3.浮动板Z向抽芯Ⅱ 4.浮动板侧抽芯Ⅰ 5.斜顶Ⅰ 6.浮动板侧抽芯Ⅱ 7.斜顶Ⅱ 8.直顶

3.1 浮动板抽芯机构

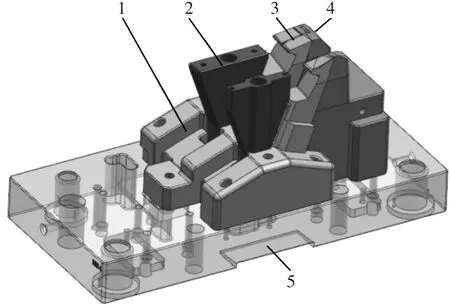

浮动板抽芯机构为本模具出模的核心机构,主要结构如图5所示,其中背装式大镶件固定安装到动模上,可看作不运动件。

运动简易解析:浮动板通过油缸带动Z向抽芯和Y型抽芯斜楔一起沿垂直上下运动。侧抽芯在抽芯斜楔和Z向抽芯的作用下沿大镶件的导轨方向运动。

图5 浮动抽芯机构轴向一览图1.背装式大镶件 2.Y型抽芯斜楔 3.浮动板侧抽芯4.浮动板Z向抽芯 5.浮动板

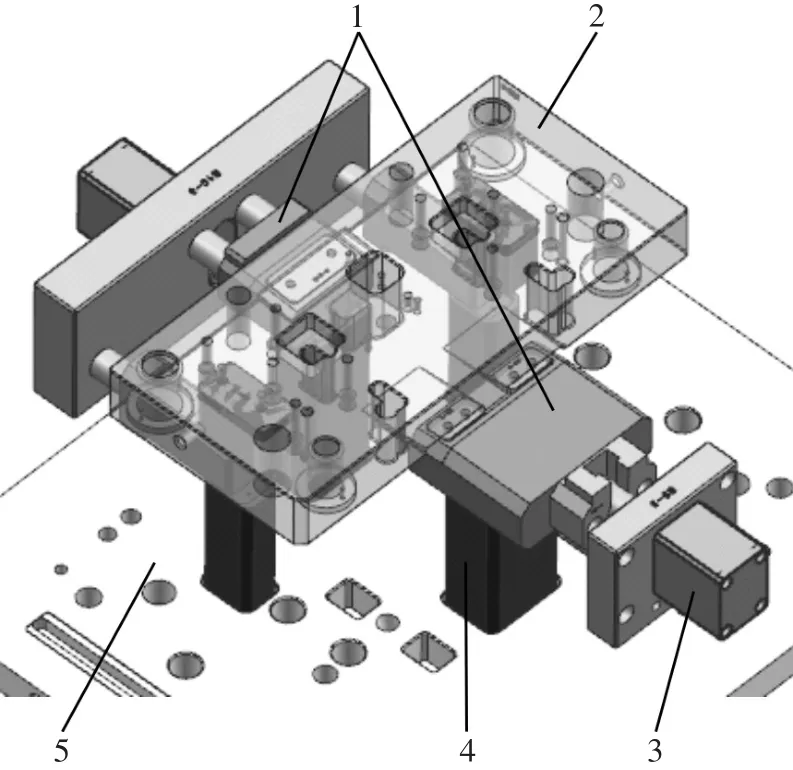

3.2 浮动板强制复位机构

浮动板的运动及回位均靠油缸带动,为保证浮动板完全复位,在浮动板下方增加了斜楔强制复位。主要结构如图6所示。

图6 浮动板强制复位机构1.浮动板斜楔 2.浮动板 3.油缸 4.浮动板支撑柱 5.底板

运动简易解析:当浮动板在浮动板油缸作用下基本回位后,浮动板斜楔在两侧油缸作用下往里运动,同时通过斜楔的斜面来将浮动板压到位并压紧浮动板。

3.3 斜顶及直顶机构

采用常规直顶机构与带下滑角度的斜顶机构,如图7所示。其中,斜顶做下滑角度后,斜顶杆相对于滑动方向夹角超过12°,角度过大,增加了斜顶导柱作为辅助运动件,如图8所示。

运动简易解析:与常规直顶和斜顶运动方式一致。需注意此顶出结构并没有完全抽出翻边倒扣,顶出后直顶和斜顶仍然被包在翻边里,需要顶出后人工取件。

图7 斜顶与直顶机构1.直顶 2.斜顶

图8 斜顶辅助导柱机构1.斜顶杆 2.斜顶导柱 3.斜顶座 4.斜滑槽

3.4 滑块机构

采用普通滑块结构,重点在于其分块比较异形,需保证抽出塑件曲面翻边倒扣的同时,考虑好与周边直顶的配合关系,以及调整相应筋位方便滑块出模。详细结构分块如图9所示。

图9 翻边大滑块机构正反面分块图1.塑件筋位 2.滑块 3.塑件倒扣翻边 4.直顶

为最大限度的保留造型设计自由度,并保证塑件装配分块的合理性,该模具结构采用浮动板抽芯及人工取件结合的方式实现了此塑件的复杂翻边结构的成型。其中浮动板抽芯成为设计要点,解决翻边出模的完整方案如下:

(1)在开模第一阶段,两端滑块抽芯完成,滑块区域脱离塑件翻边倒扣。

(2)整个动模开模向-Z向运动到位后,浮动板在浮动板油缸作用下向-Z向运动,同时带动固定在浮动板上的浮动板Z向抽芯以及Y型抽芯斜楔沿-Z向运动,而Y型抽芯斜楔又同时带动浮动板侧抽芯沿背装式大镶件导轨运动,此时浮动板侧抽芯脱离塑件翻边倒扣。

(3)浮动板抽芯运动完毕后,只剩余斜顶和直顶被包在翻边倒扣内。开始顶出阶段,斜顶与直顶正常运动,斜顶脱离卡座倒扣,但斜顶与直顶仍然包在塑件翻边倒扣内。

(4)取件阶段,需手工取件,不能Z向机械取件。人工拿住塑件向模具中间方向移动使塑件翻边脱离斜顶和直顶,完成取件。

4 模具顶出运动过程

第一步:开模时,塑件两端滑块进行正常抽芯出模,脱离塑件翻边倒扣。

第二步:开模完成后,开始浮动板抽芯动作。如图10中A-A所示,浮动板斜楔先在其侧油缸带动下向左右退出,然后浮动板在油缸作用下向下运动并在碰到支撑柱之前停止。同时,如图10中B-B所示,浮动板Z向抽芯和Y型抽芯斜楔均通过螺栓固定连接在浮动板上,与浮动板同步向下运动。Z向抽芯向下运动同时已让出浮动板侧抽芯运动空间,侧抽芯在Y型抽芯斜楔作用下同时沿背装式大镶件的导轨方向运动,从而完成翻边出模动作。

图10 动模俯视图1.动模 2、9.Y型抽芯斜楔 3.浮动板斜楔 4.浮动板支撑柱5.浮动板油缸 6.浮动板 7、12.背装式大镶件 8.浮动板Z向抽芯 10.浮动板侧抽芯 11.浮动板

第三步:完成浮动板抽芯后,开始常规顶出动作。斜顶与直顶在顶出过程中仍包在塑件翻边里。其中斜顶负责卡座的抽芯工作。完全顶出后情况如图11所示。

图11 顶出阶段塑件正反面状态图1.直顶 2.斜顶 3、4.塑件卡座 5.塑件倒扣翻边

第四步:塑件取件。由于顶出后塑件翻边倒扣还包在斜顶与直顶上,故需要手工取件。轻微翻转塑件后沿翻边开口反方向即可轻松取出塑件,如图11所示取件方向。

第五步:开模阶段结束,合模时,顶杆板在氮气弹簧的驱动下进行复位,行程开关接到顶杆板复位完成信号后,浮动板开始在油缸作用下进行复位,待其复位完成后,浮动板斜楔开始复位运动以保证浮动板完全复位,最后完成动、定模合模。

5 结论

该结构已经成功应用于长安多款车型背门侧装饰件模具,且已大量生产,相对原模具唯一需要注意的是需要手工取件。但该结构成功解决了倒扣方向冲突及倒扣范围宽的出模难题,弱化了塑件结构对造型创意的制约性,为结构指导造型又前进了一步。