供氧面罩玻璃钢外壳成型模主要零部件加工工艺介绍

文根保,文 莉,史 文

1.中国航空工业航宇救生装备有限公司(湖北襄阳 441002)2.澳大利亚悉尼大学(澳大利亚悉尼)

1 引言

为了使供氧面罩能够与受氧气人员面部的皮肤贴紧与密封,以防止氧气的外漏。供氧面罩是采用橡胶材料制造,通过与橡胶模硫化而定型。橡胶供氧面罩柔软易变形,需要用玻璃钢外壳加以保护。凸、凹模和定位板为外壳成型模的主要零部件,它们的加工质量会直接影响到模具和供氧面罩玻璃钢外壳的质量。

2 供氧面罩玻璃钢外壳成型模结构和原理介绍

供氧面罩玻璃钢外壳成型模结构如图1所示。供氧面罩玻璃钢外壳7是由玻璃纤维和树脂在凸模2上进行裱糊[1],然后,凹模1通过2套导柱12和导套13的导向与玻璃钢外壳7及凸模2进行合模,又通过选择可调厚垫圈14,以确保玻璃钢外壳7的均匀壁厚2mm。再通过旋转圆柱手柄3,将圆柱形螺母4与活结螺钉5固紧。待玻璃钢外壳7固化后,松开圆柱形螺母4与活结螺钉5,卸下凹模1后便可取出玻璃钢外壳7[2]。

3 玻璃钢外壳成型模结构主要零部件与材料及热处理

成型模主要零部件包括有:凹模1、凸模2和定位板9,凹模1和凸模2的成型面是成型玻璃钢外壳7的内外型面。由于玻璃钢外壳7主要原料是玻璃纤维,其硬度很高,加工过程中容易造成凹模1、凸模2的型面磨损[3]。并且要求玻璃钢外壳7内外型面粗糙度值要低,故凹模1和凸模2成型面需要抛光。凹模1、凸模2采用预硬P20钢,钢材抛光性能好,切削性能也好,预硬度为29~33HRC。定位板9则是为了使凸模2在其型孔中进行完全定位,再是为了用圆柱销10在其上安装活结螺钉5,通过圆柱形螺母4、圆柱手柄3和开口垫圈6固定和压紧凹模1和玻璃钢外壳7。同时还可以安装导柱12、导套13和调厚垫圈14,导柱12、导套13起到凹模1、凸模2开闭模导向和定位作用,调厚垫圈14是为了确保2mm等壁厚玻璃钢外壳7的闭模间隙。定位板9材料为45号钢,调质处理硬度为30~34HRC。

4 凹模的加工

(1)凹模加工工艺分析:由于凹模工作型腔面存在着较小型腔面的转接半径和小的型腔面,并且型腔面较深。所用的立铣刀需要细而长,加工时容易出现让刀现象,造成型腔面不符合产品造型要求。同时细长立铣刀又容易产生振刀,影响模具型腔面的粗糙度。如此,型腔面需要在数铣后,再用电极应用电火花加工出凹模型腔面,最后还要抛光型腔面。

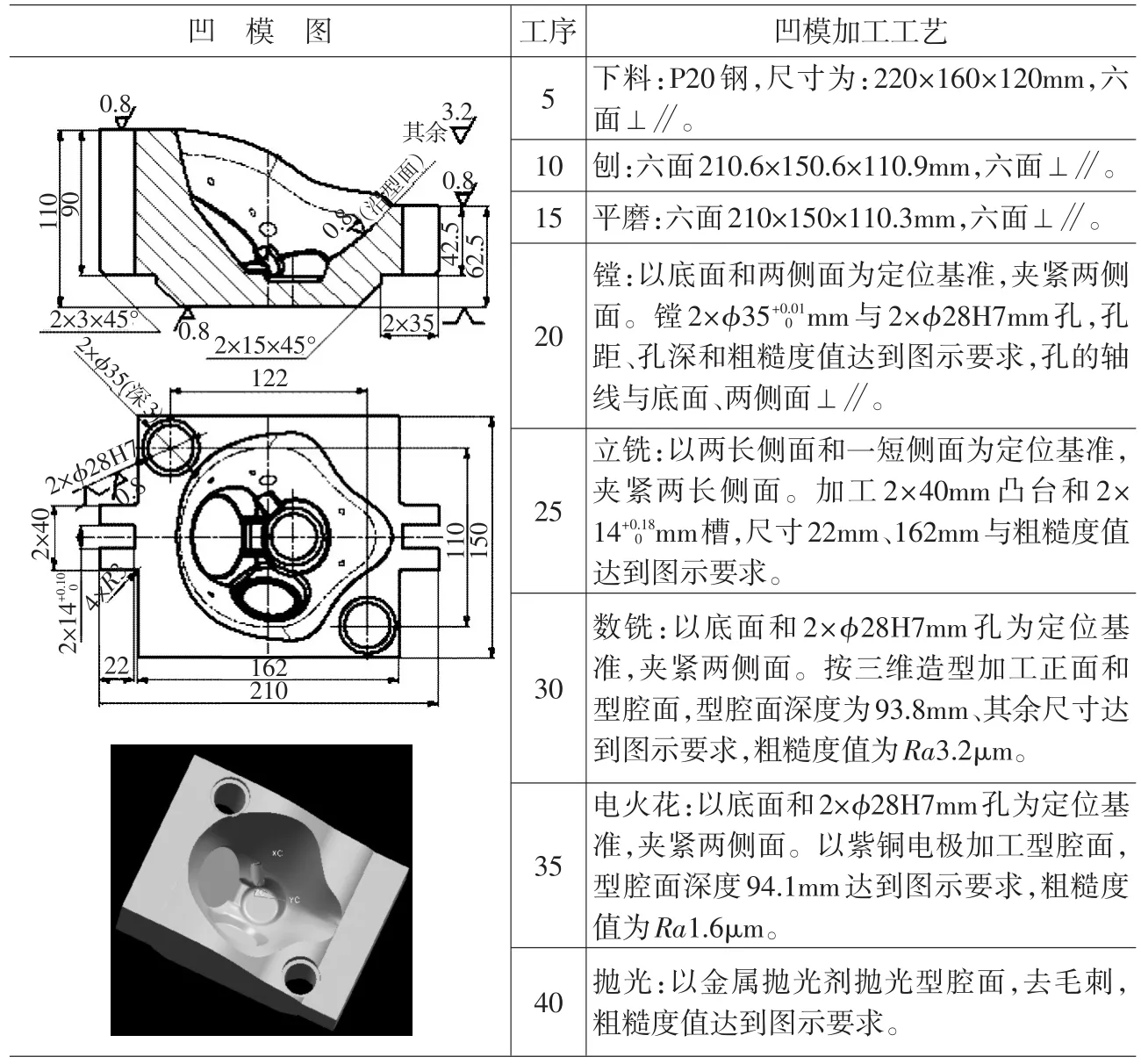

(2)凹模加工工艺路线:下料→刨→平磨→镗孔→立铣(凸台、倒角和矩形槽)→数铣(正面与型腔面)→电火花(型腔面)→钳工(抛光型腔面与去毛刺)。凹模加工工艺,如表1所示。

5 凸模的加工

图1 供氧面罩玻璃钢外壳成型模1.凹模 2.凸模 3.圆柱手柄 4.圆柱形螺母 5.活结螺钉6.开口垫圈 7.玻璃钢外壳 8.内六角螺钉 9.定位板10.圆柱销 11.垫板 12.导柱 13.导套 14.调厚垫圈

表1 凹模加工工艺

凸模的型面为多种曲面,只有底面为平面,底面在加工过程中的定位只能限制Z轴向移动和X轴Y轴的转动,但保留了X轴、Y轴移动和Z轴的转动。

(1)凸模加工工艺分析:凸模在数铣上加工的定位,由于底平面限制了3个自由度,仍保留了如图2所示3个自由度。因此,所加工的型面在成型模中无法与凹模型腔面对合。

图2 凸模加工工艺分析a——凸模加工定位存在的自由度 b——凸模加工定位消除了的自由度1.凸模 2.内六角螺钉 3.定位板 4.垫板

(2)凸模的加工工艺方法;有2种:一是先加工凸模成型曲面,再加工沿周曲线柱面,这种加工方法是无法确定沿周曲线柱面的基准,如图2a所示,加工造成凸凹模型面无法对合,最终会造成制品厚薄不一致和型面错位;二是先加工沿周曲线柱面,再以二类夹具进行定位加工型面的曲面,如图2b所示。只要使得加工凸模型面的基准与加工凹模型面的基准保持一致,就可以确保凸凹模型面的对合和不错位。

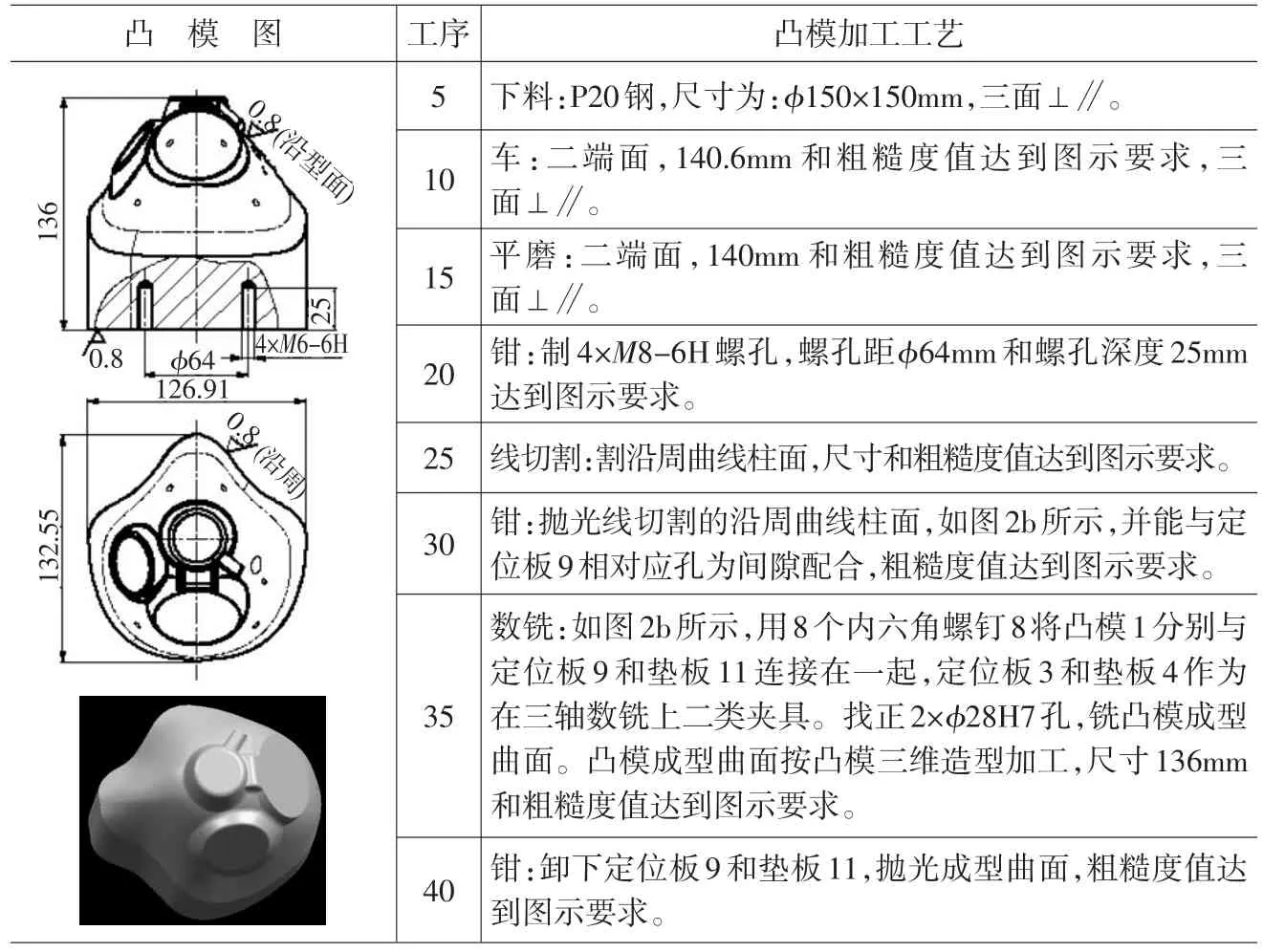

(3)凸模的加工路线:下料→车→平磨→钳→线切割→钳→数铣→钳。

(4)凸模的加工工艺,如表2所示。

表2 凸模的加工工艺

6 定位板的加工工艺

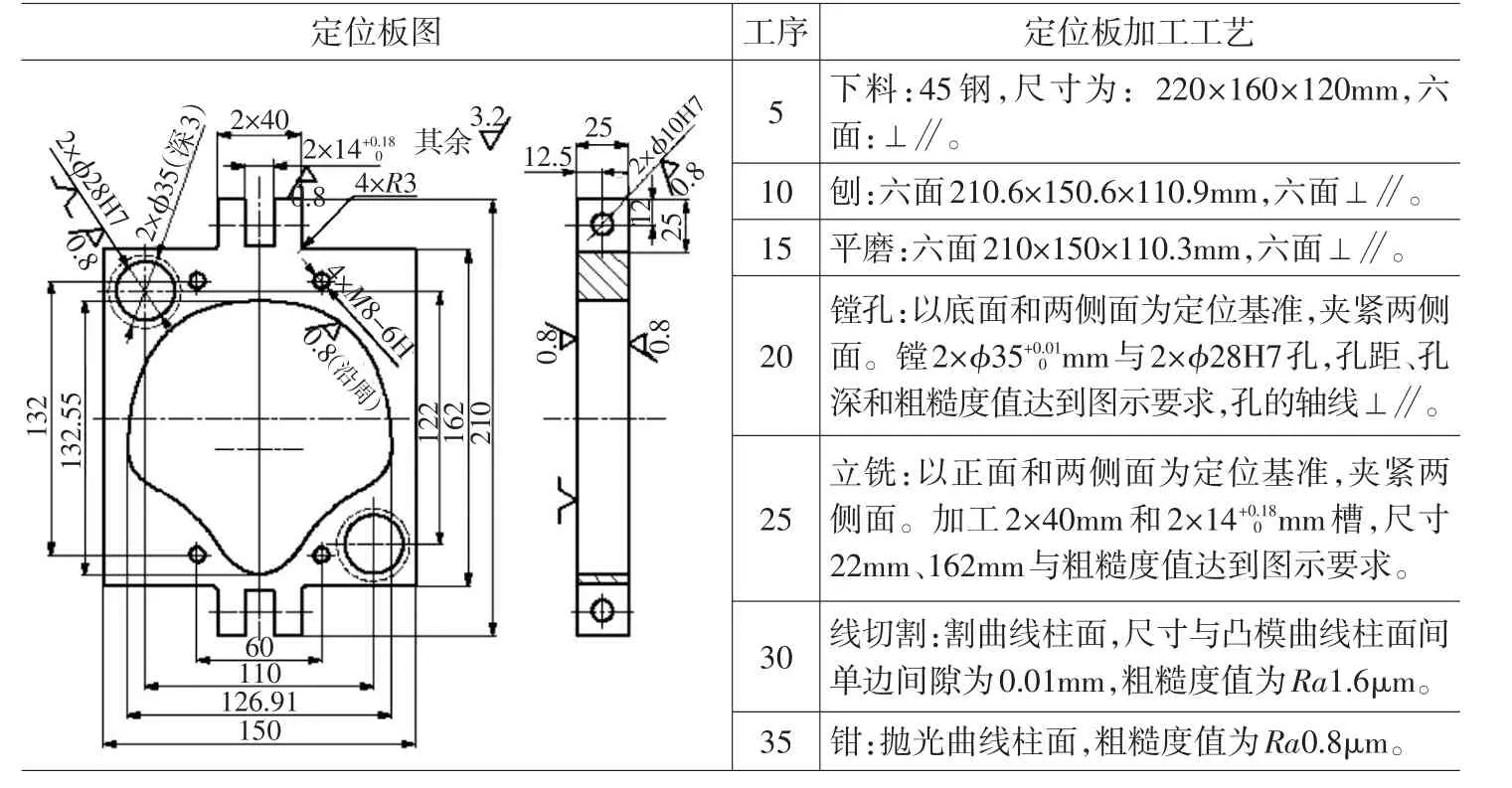

定位板,如表3所示。定位板既是成型模的定位和加紧机构的平台,又作为凸模数铣时定位的二类夹具。

(1)定位板加工路线:下料→刨→平磨→镗孔→立铣→线切割→钳。

(2)定位板加工工艺:如表3所示。

表3 定位板的加工工艺

7 结束语

供氧面罩玻璃钢外壳成型模主要零部件凹模、凸模和定位板的加工方法,确保了外壳成型模凸、凹模的准确对合,又保证了凸、凹模之间2mm的间隙,凸、凹型面的表面粗糙度值小,因而所加工出供氧面罩玻璃钢外壳壁厚为2mm均匀壁厚,内外表面光洁美观,该产品深受广大消费者欢迎。