高铁钢轨闪光焊接过烧缺陷的控制研究

中国铁路武汉局集团有限公司 武汉 430050

1 研究背景

钢轨闪光焊接是无缝钢轨连接的主要工艺,钢轨焊接的质量在某种程度上决定了无缝钢轨的寿命。控制与避免闪光焊接缺陷是保证高铁无缝钢轨质量的重要手段[1]。近年来,钢轨闪光焊接缺陷的研究大量集中在灰斑缺陷机理与控制方面[2-4]。随着钢轨焊接工艺的不断优化和完善,闪光焊接灰斑缺陷得到了有效控制。

从最近两年统计的固定式闪光焊接探伤结果来看,出现了批次量的钢轨轨底下表面焊缝及周围过烧缺陷。过烧缺陷属于体积型缺陷,典型的过烧缺陷样貌为黑色蜂窝状。钢轨轨底通常受拉应力,轨底下表面的过烧缺陷会严重降低焊缝的力学强度。落锤冲击试验结果表明,轨底下表面有过烧缺陷的焊缝,均一锤断裂,断裂源为过烧缺陷处[5]。为了确保高铁无缝钢轨焊接质量,控制与避免钢轨闪光焊接过烧缺陷具有重要意义。

2 过烧缺陷产生原理

过烧缺陷在无缝钢轨连接中是危害性较大的缺陷,其破坏作用相当于多个断裂纹出现在焊缝及其周围,导致焊缝力学性能显著降低。过烧缺陷通常能通过超声探伤检测出。研究表明,金属过烧缺陷产生的原因是加热温度过高,导致晶粒粗大,并沿晶界析出高温相,造成局部晶界氧化,甚至熔化,弱化金属晶界网,使局部成为脆性敏感区,形成裂纹区,进而大大降低金属的塑性与韧性[6-7]。与过热缺陷不同,过烧缺陷无法通过热处理方式消除。当发现过烧缺陷时,焊缝只能进行锯切重焊处理。

3 过烧缺陷样本分析

3.1 宏观样貌分析

钢轨闪光焊接过烧缺陷一般出现在轨底下表面,靠近焊缝部位,深度通常从轨底下表面向内侵入1~5 mm。典型的钢轨闪光焊接轨底过烧缺陷焊缝断裂形状如图1,断口宏观样貌如图2所示。

图1 钢轨闪光焊接轨底过烧缺陷焊缝断裂形状

图2 钢轨闪光焊接轨底过烧缺陷断口宏观样貌

由图1可以看出,裂纹贯穿整个轨底下表面,在方框过烧缺陷区域,裂纹处于焊缝中心位置,将焊缝一分为二,且该处裂纹较为平直。过烧缺陷区域之外的裂纹有明显的撕裂纹形状,不再为直线。

由图2可以看出,过烧缺陷呈黑色孔洞蜂窝状,与周围金属有显著差异。过烧缺陷处于轨底下表面焊缝熔合线附近,并向内侵入约2 mm。断口在以过烧缺陷为中心的半径约10 mm半圆范围内呈放射状,符合以过烧缺陷为断裂源的脆性断裂特征。

3.2 微观与能谱分析

对图2中样品方框区域取样进行分析,使用Quanta400扫描电镜,在工作电压为20.00 kV、束斑为5.0、放大倍数为150、工作距离为11.8 mm、长度标尺为1 mm的条件下成像,如图3所示。由图3可以看出,过烧缺陷区域呈现凹坑韧窝样貌,在凹坑内散布着白色点状物质。图3方框内白色点状物经放大1 000倍后的形态如图4所示。对图4中谱图1区域物质进行能谱分析,分析结果如图5所示。图5显示,白色物质中锰、铁的含量很高,表明图4谱图1区域物质为含有锰和铁的氧化物。

图3 样品扫描电镜图像

3.3 小结

通过上述分析,确认样品过烧缺陷产生的原因为:焊接过程中热量太高,导致接缝熔合面金属晶界氧化,形成氧化锰等夹杂物;由于氧化锰在奥氏体中的熔解度很低,形成高温析出相,导致过烧缺陷产生。

图4 白色点状物质放大1 000倍形态

4 焊接试验分析

4.1 焊接工艺

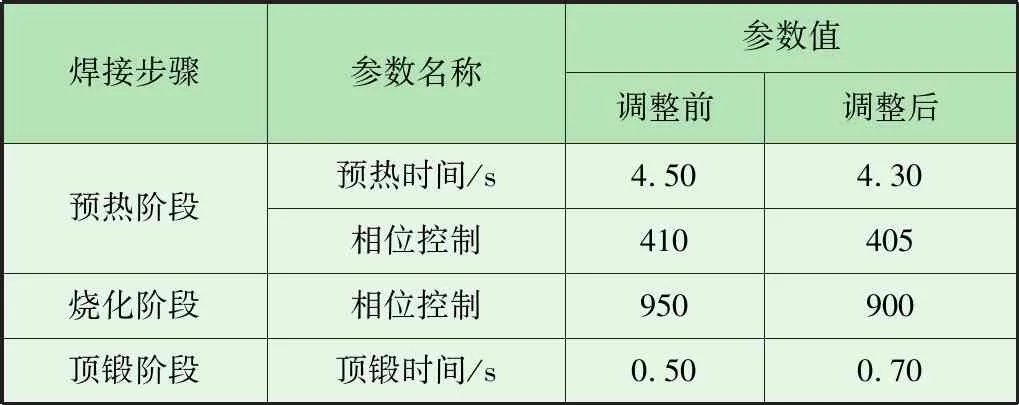

要控制与避免过烧缺陷的产生,应当从闪光焊接工艺参数出发,对预热、烧化和顶锻阶段的参数进行优化调整,保证热输入量与顶锻量实现最佳匹配。

图5 能谱分析结果

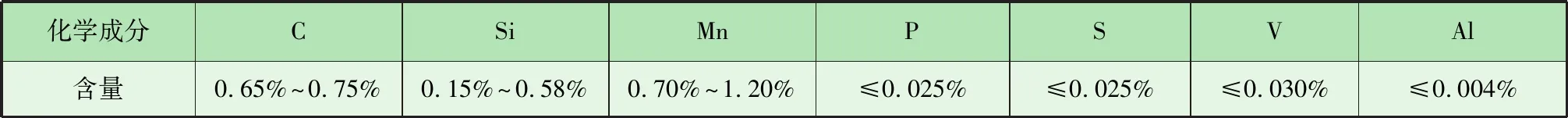

在钢轨厂焊流水线上,使用武钢U71MnG热轧钢轨和GAAS80/580焊机进行工艺试验。武钢U71MnG热轧钢轨母材的化学成分见表1。现行工艺参数中热输入较大,易导致过烧缺陷产生,于是对焊接工艺参数进行调整,调整前后工艺参数见表2。表2中相位控制参数值含义为焊机最大电压的千分数。

表1 U71MnG热轧钢轨化学成分

表2 调整前后工艺参数

4.2 落锤试验

在钢轨闪光焊接中,断口缺陷主要有灰斑、过烧等。灰斑存在于闪光焊接焊缝断口中的局部光滑区域,与周边金属有明显界限。研究表明,灰斑的主要成分是硅酸盐夹杂物。钢轨闪光焊接时,可以通过改进焊接工艺控制灰斑的大小。根据TB/T 1632.2—2014《钢轨焊接 第2部分:闪光焊接》要求,钢轨闪光焊接断口灰斑单个面积不得大于10 mm2,灰斑总面积不得大于20 mm2。

落锤是一种冲击性试验。材料中的缺陷对冲击性试验十分敏感。通过落锤试验,可以掌握断口缺陷情况,以便对焊接工艺参数进行优化。采用调整后的参数连续焊接十个焊接部位,焊接完成后按照TB/T 1632.2—2014要求,在距焊缝中心650 mm处双边切割出1.3 m长的试样,进行5.2 m高度落锤冲击试验。落锤试验结果见表3。

由表3可以看出,十个试样经受落锤次数均在一次及以上,试样焊态下落锤试验结果满足标准要求,灰斑面积最大为5 mm2,断口未见过烧缺陷。

落锤试验结果表明,调整后的工艺参数能较好地避免和控制过烧缺陷,且能经受落锤冲击检验。为了满足TB/T 1632.1—2014《钢轨焊接 第1部分:通用技术条件》的要求,确保钢轨焊接质量万无一失,应使用调整后的工艺参数,在焊机设备状态性能稳定的前提下,焊接25个焊接位置,并经热处理,然后进行落锤试验。试验全部合格后,调整后的工艺参数方可用于正式焊接生产。图6所示为1号试样第三次落锤断口,断口呈撕裂状,未见过烧缺陷和灰斑。由于未经焊后正火热处理,因此晶粒较为粗大。焊后热处理可进一步细化晶粒,改善力学性能[8]。

表3 落锤试验结果

图6 1号试样第三次落锤断口

5 结束语

对高铁钢轨闪光焊接轨底过烧缺陷样本进行分析,确认过烧缺陷宏观样貌呈黑色蜂窝孔洞状,为体积型缺陷。一般轨底过烧缺陷产生在焊缝附近,并向内侵入1~5 mm。微观及能谱分析结果表明,由于焊接过程中热输入量过大,导致熔合面晶界氧化熔化,析出难熔于奥氏体的氧化锰等夹杂物,最终产生过烧缺陷。调整钢轨闪光焊接预热时间、预热阶段相控电压、烧化阶段相控电压和顶锻时间等参数,进行落锤试验,确认过烧缺陷得到有效控制。由此可见,合理的加热与顶锻工艺相匹配,能够保证钢轨闪光焊接的质量。未经焊后热处理的断口,晶粒较为粗大,焊后热处理能细化晶粒,改善力学性能。为保证钢轨焊接质量,应采用调整后的工艺参数连续焊接25个焊接位置,并经焊后热处理,进行落锤试验。确认试验合格后,调整后的工艺参数方能用于正式生产,保证钢轨的焊接质量。